智能礦山部分系統技術設備管理應用與創新

白奮龍,徐 帥,梁慶榮

(國能神東煤炭集團有限責任公司補連塔煤礦,陜西 榆林 719300)

0 引言

智能礦山是在礦山自動化、信息化、數字化的基礎上,實現物聯網、人工智能、移動通信等新一代網絡信息技術在礦山領域的全面應用[1-3]。智能礦山建設主要包括采掘設備智能化和監測設備智能化,機電技術管理模式的改革與創新,不但要充分重視安全自動化技術引進的重要性,而且還應配備安全的采煤自動化技術、電控自動化技術以及安全支撐自動化技術設備,構建完整的煤礦開采自動化監控平臺[4]。煤礦開發建設目前已實現了機械化、自動化,由于機電技術、互聯網、5G技術的應用,正逐步向著信息化、智能化發展。智能礦山基于大數據、人工智能技術集成各類傳感器、自動控制器、傳輸網絡、組件式軟件等,能主動感知、自動分析,依據深度學習的知識庫,形成最優決策模型并對各環節實施智能調控,實現設計、生產、運營、管理等環節安全、高效、智能的綠色礦山[5-6]。

面對復雜的市場環境,實現管理創新規范化,煤礦企業要在根本上重視機電技術管理創新,機電技術管理創新是未來煤礦企業發展的重要影響因素。煤礦機電技術創新是實現智能礦山管理創新的關鍵,特別是隨著礦山管理智能化發展,技術管理創新將會充分改善礦山工作環境,使作業人員勞動強度降低,提高企業經濟效益和生產效率[7-8]。

以國能神東煤炭集團補連塔煤礦1-2煤掘進工作面智能化發展為例,礦井開發建設的智能化水平,掘進工作面具體表現在集控系統、通風系統、自動控制報警系統、除塵系統、設備運行監測系統及給排水等系統的完善程度。煤礦開發建設向著信息化、智能化、無人化發展的進程中,科學技術在礦井設備的實際應用具有階段性特征。智能礦山建設目前在設備集中控制、管理體系建設、掘進開采工藝等方面存在很多不足,煤礦機電技術、設備更新換代較快,為實現智能化發展,需要不斷地進行技術設備的完善。推廣機電設備自動化、智能化,對井下作業實時監控,降低工人勞動強度,提高生產效率。

1 補連塔煤礦1-2煤連掘工作面簡介

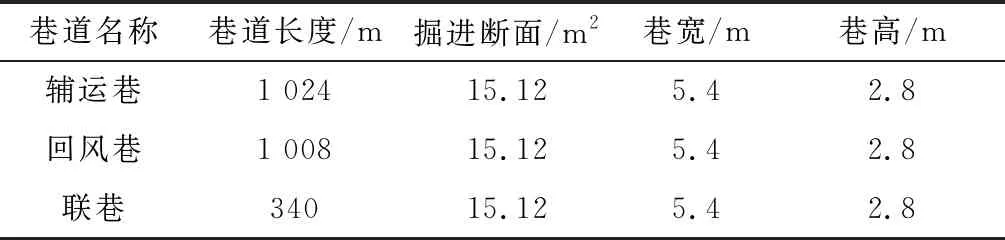

國能神東煤炭集團補連塔煤礦1-2煤連掘工作面距離輔運平硐約6.8 km,工作面巷道包括1-2煤四盤區輔運巷、回風巷及聯絡巷道,巷道寬度為5.4 m,高度為2.8 m,掘進斷面為15.12 m2。1-2煤巷道采用輔運、回風巷雙巷同時掘進的開采工藝,掘進區煤層傾向南西,局部段煤層起伏較大,掘進區內無大的地質構造影響。

連掘工作面作業環境差,工作難度大,對于設備的可靠性要求較高。智能化礦井建設在工作面集控系統、通風系統、自動控制報警系統、除塵系統的實際應用中,由于部分系統設備老舊故障多,經階段性技術創新,設備更新,始終存在一些不足,需要在實踐中不斷完善[9]。掘進工作面的巷道布置情況見表1。

表1 巷道布置情況

2 連掘工作面部分改進工藝

2.1 連掘工作面設備集控系統

連掘工作面影響設備運行的因素:由于連掘工作面的工作環境復雜多變,設備作業難度增加,各設備配合使用費時耗力,連掘進尺效率低下。膠帶機運行需安排專職人員進行啟停動作及監護運行;當生產移變、風機移變、饋電等跳閘時,需到配電站進行停送電,局部通風機易出現無預期停風。

連掘工作面設備集控系統的功能:工作面通過集中控制系統,實現了無人值守、遠程操控膠帶機、各設備移變、饋電、風機等分散設備的集中啟停控制[10];膠帶機、移變、饋電,風機等設備參數運行狀態在掘進移動端集中控制系統中實時動態顯示,實現實時監控設備的運行狀態;減少人力資源投入,自動化控制水平提高礦井生產效率得以提升。

2.2 連掘工作面濕式除塵系統

傳統通風降塵方式的缺陷:連掘工作面的1-2煤輔運和回風巷在掘進過程中,使用“長壓短抽”通風方式進行通風、除塵,續接風筒時間長、工作量大,且存在登高作業安全隱患。連采機掘進期間負壓除塵風筒無法安裝至掘進迎頭,現有連續采煤機除塵系統外噴霧難以霧化、除塵風量小和吸風口布局不合理的設計缺陷,使得該除塵系統對呼吸性粉塵除塵效率遠低于對全塵的除塵效率,對截割滾筒產生的呼吸性煤塵起不到足夠的抑制作用。

濕式除塵系統的改進方案:針對掘進工作面粉塵在連采機截割滾筒處濃度最高,粉塵在風流作用下沿巷道全斷面不斷地擴散、沉降經除塵風機完成收集降塵,因此粉塵濃度沿巷道行程不斷降低。從源頭上抑制煤塵擴散的改進方案,對降低粉塵濃度具有很好的實際效果[11]。 國能神東煤炭集團補連塔煤礦采用新式除塵系統改進方案的具體措施為①根據連采機不同型號匹配合適的增壓泵,由連采機液壓系統提供動力,對掘進工作面系統水進行增壓,增強掘進工作面供水系統末端噴淋壓力,再經噴頭噴出在連采機截割滾筒處形成霧化面域,以此提高噴霧除塵效率。②連采機機身上部兩側安裝離心式濕式除塵風機,吸風口安裝位置距截割滾筒3~5 m距離。離心濕式除塵風機由葉輪高速旋轉產生的高強度旋轉氣流,使空氣中的粉塵與水霧得到充分混合并形成含塵液滴,旋轉氣流攜帶的慣性力作用下將含塵液滴拋到筒壁內部,在液滴自重作用下落入積水盒達到收集粉塵、凈化空氣的目的。

2.3 掘錨機錨索油泵張拉裝置

掘錨機錨索電動張拉裝置:目前掘錨機一體機在掘進巷道中,掘錨機需配備一臺張拉泵對錨索進行張拉,另外需要通過安置一臺80開關來電動控制張拉泵,導致掘錨機的機身電氣設備數量增加,日常維護及使用極其不便,增加了煤礦的生產作業成本。

掘錨機錨索油泵張拉裝置:針對電動控制張拉泵在使用中的缺陷,提出新的張拉錨索方案,通過掘錨機自身油泵系統壓力,將掘錨機右側錨桿系統的備用操作閥管路疏通,一端連接掘錨機主泵站,一端連接張拉泵,通過備用控制閥控制張拉泵對錨索進行張拉,從而達到不通過電器設備就能實現張拉錨索的目的,減少掘錨機的機身配置的電氣設備數量,也可以降低因維護不到位而造成的電氣設備安全隱患。

2.4 局部通風機斷電自動報警裝置

通風機供電設備常見故障:掘進風機配電站實現無人值守,若配電點內專用風機供電設備故障自動切換至備用風機運行時,專用風機供電設備故障不能及時發現,容易造成掘進工作面無計劃停風事故。為解決上述問題,研制局部通風機供電設備斷電自動報警裝置。

局部通風機設備斷電自動報警裝置:在局部通風機配電位置和掘進工作面分別安裝一組防爆聲光報警裝置,裝置控制信號取自通風機供電設備輔助觸點。通風機供電設備斷電后經過輔助觸點動作,聲光報警裝置的警示燈亮起發出警報,提醒作業人員注意。

2.5 皮帶運行全斷面自動降塵噴霧裝置

皮帶運行觸控式噴霧裝置:皮帶運行過程中,帶面與托輥之間的摩擦是產生煤塵的主要因素,通常降塵噴霧裝置安裝在頂板上,實現局部降塵防塵,皮帶運行過程中降塵效果并不明顯;或者使用的觸控式自動噴霧裝置,由于觸控傳感器經常損壞,使用壽命短,維修過程耗時耗力。

全域降塵噴霧裝置:通過自行加工改造,將觸控噴霧改為由皮帶保護控制降塵噴霧,從沿線照明燈上取120 V電源,將電源接入華寧控制遠程控制箱內,由120 V經變壓器轉變為12 V給電動球閥供電,在機頭控制機內給電動球閥接一個啟停輸出控制點,從而實現開機開水,停機停水的功能。此外,對降塵噴霧裝置進行改造。以往噴霧桿吊掛在頂板上,防塵效果差。為提高降塵效果,又在皮帶上帶面非受煤面、底皮帶處各增加一道噴霧裝置,實現頂部降塵、托輥與帶面摩擦面同步降塵,降塵效果大大提高,實現全斷面噴霧降塵效果。

3 連掘設備實際應用效果分析

3.1 連掘工作面設備集控系統的優勢

作業人員通過集控系統的監督和操作,使機械設備精準地執行集成化平臺指令,以此來實現遠程化操控,降低人力資源的投入,以正確規避煤礦生產過程中的安全風險問題;通過技術體系的應用,提高煤礦開采效率,且自動化、智能化工序的執行,令整個煤礦實現基于信息平臺采集與指令執行的相關操作,提高整個機械化操作所具備的精準性,可有效避免煤礦資源的浪費現象;通過傳感技術與視頻識別技術利用,可以有效地對地下采煤現場進行查驗,通過視頻信息的采集,對工作全程監管,以此來保證各項工作在實際開展過程中可精準地執行某一項指令,進而提高實際管理效率[12];通過系統對設備運行的參數進行采集并同步上傳到數據庫,以分析當前設備在運行過程中存在的故障問題,進而實現設備運行的有效監管[13-15]。

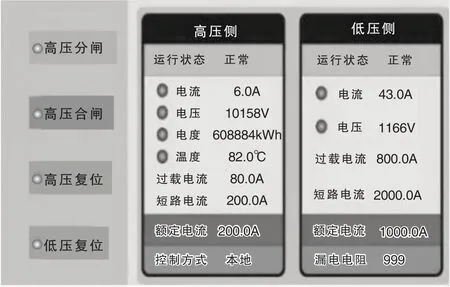

國能神東煤炭集團補連塔煤礦生產管控平臺如圖1所示,通風機開關控制頁面如圖2所示,掘進工作面集控頁面如圖3所示,移動變電站實時控制頁面如圖4所示。

圖1 補連塔煤礦生產管控平臺

圖2 通風機開關控制頁面

圖3 掘進工作面集控系統

圖4 移動變電站實時控制頁面

將礦山生產過程中涉及的生產、運輸、機電、物資、供應、統計、人力資源管理等數據進行綜合集成,貼合礦山當前安全生產狀態及歷史數據模型,依據深度學習知識庫,決策分析當前及未來時間段內的礦井最優安全生產調度運營決策,不斷進行修正調節[16-17]。

連掘工作面通過使用設備集控系統,實現皮帶運行無人值守,可遠程進行膠帶機的啟停及故障復位,主副風機切換,縮短了掘進工作人員停送電時間。通過實時監測各設備運行參數,作業人員經遠程判斷皮帶、移變、風機運行情況,保證設備安全、穩定、高效運轉。遠程操作在提高煤礦生產效率的同時,也可確保礦井工作人員的絕對安全。

3.2 連掘工作面濕式除塵風機的應用

通過在連采機的機身上部安裝2臺濕式除塵風機,增加用于壓塵的噴頭,將連采機截割滾筒掘進中產生的粉塵盡可能的壓制。連掘工作面的2臺濕式除塵風機同時開啟,與開啟機載除塵風機相比,連采機工作人員作業位置的總粉塵和呼吸性粉塵的降塵效率至少提高一半,實際除塵效果特別明顯。

新型濕式除塵風機在補連塔煤礦連掘工作面的應用如圖5所示。

圖5 掘進工作面新型濕式除塵風機

3.3 掘錨機錨索油泵張拉裝置的優勢

掘錨機由電動張拉錨索方式轉換為更為節約、便捷、高效的掘錨機油泵張拉方式,主要具有以下3種優勢:①該裝置可普遍代替掘錨機機身上使用的電動張拉裝置,減少了工作面電氣設備的使用;②縮短了電工對電氣設備進行維修的時間,降低了作業人員的勞動強度[18];③縮減了掘進工作面的作業成本,掘進工作面的安全系數得到提升。

掘錨機錨索采用油泵張拉裝置實際應用如圖6~7所示,圖6為備用閥控制油管進回液,圖7為油管給液后張拉泵站動作。

圖6 備用閥控制油管進回液

圖7 油管給液后張拉泵站動作

3.4 局部通風機斷電自動報警裝置的應用

通過局部通風機設置聲光報警裝置,當風機因故障停止送風,報警燈亮起提醒作業人員注意;風機正常工作不作提示。斷電自動報警裝置主要有2點作用:①實現局部通風機供電設備斷電及時預警,第一時間提醒檢修人員處理故障,及時消除因故障未發現帶來的無計劃停風事故隱患;②在日常風機切換過程中,可提醒作業人員在局部通風機切換完畢后及時轉入專用風機運行。

補連塔煤礦局部通風機斷電自動報警裝置如圖8所示。

圖8 自動報警裝置

3.5 全域自動降塵噴霧裝置實際應用效果

皮帶長時間連續運行過程中,帶式輸送機關鍵部件的性能退化會引發輸送帶打滑、跑偏和斷帶等故障以及帶面與托輥摩擦產生粉塵,為降低皮帶運行區域粉塵濃度、確保作業人員職業健康,對除塵雨幕噴霧進行改進,實現皮帶運行全域無死角噴霧降塵效果,降塵效果良好[19]。

通過實時監測控制以及改進的全域自動降塵噴霧裝置,降低了皮帶運行區域的煤塵、粉塵濃度,有效降低作業區域內作業人員發生職業病的風險,安全和經濟效益提升明顯[20-21]。

補連塔煤礦實際應用皮帶運行局部自動降塵噴霧裝置如圖9所示,皮帶運行全域自動降塵噴霧裝置如圖10所示。

圖9 皮帶運行局部自動降塵噴霧裝置

圖10 皮帶運行全域自動降塵噴霧裝置

4 結論

(1)在智能礦山建設中,通過對礦井集控系統、濕式除塵系統、通風機斷電自動報警系統、全域皮帶運行自動降塵噴霧系統以及掘錨機錨索張拉裝置進行改進,礦井主運系統、除塵系統、控制系統及機電系統得到進一步完善,礦井的生產能力、效率及智能化水平得以提高。

(2)作業人員通過集控系統的遠程操作,使機械設備精準地執行集成化平臺指令,以此來實現遠程化分散設備集中操控,減少了人力資源投入,準確規避煤礦生產過程中的安全風險問題。