安全儀表系統一體化檢驗測試平臺設計

劉黎,朱杰,張則立,龐欣然,俞文光

(浙江中控技術股份有限公司,杭州 浙江 310053)

安全儀表系統(SIS)是保障安全生產的重要設備,包括安全聯鎖系統、緊急停車系統和有毒有害、可燃氣體及火災檢測保護系統等。SIS在生產正常時處于休眠或靜止狀態,一旦生產裝置或設施出現可能導致安全事故的情況時,能夠瞬間準確動作,從而使生產過程安全停止運行或自動導入預定的安全狀態,其必須有很高的可靠性(即功能安全)和規范的維護管理,如果SIS失效,往往會導致嚴重的安全事故。近年來發生的多起重大化工(危險化學品)安全生產事故大都與安全儀表失效或設置不當有關。

《國家安全監管總局關于加強化工安全儀表系統管理的指導意見》(原國家安全監管總局安監總管三[2014]116號文)指出:“加強化工企業安全儀表系統操作和維護管理,要按照符合安全完整性要求的檢驗測試周期,對安全儀表功能(SIF)進行定期全面檢驗測試,并詳細記錄測試過程和結果”。針對SIS開展定期檢驗測試是SIS生命周期管理的重要環節。

1 檢驗測試的功能需求

GB/T 21109—2007《過程工業領域安全儀表系統的功能安全》指出: 檢驗測試是為揭露SIS中未檢測到的故障而執行的測試,以便在必要時把系統修復到所設計的功能[1];GB/T 20438—2017《電氣/電子/可編程電子安全相關系統的功能安全》指出: SIS的危險失效概率會隨著運行時間的累積逐漸增大,超過安全完整性等級(SIL)最大危險失效概率值后,其安全儀表功能的SIL會降低,導致不滿足安全要求規范(SRS)[2]。因此,需對SIS開展周期性檢驗測試,分析系統的健康狀態并進行故障預測,以發現系統運行中不可檢測的危險失效,使系統一直保持要求功能安全以及安全功能的安全完整性能力。

課題組通過解讀GB/T 21109-1—2007的第16章[1]、“GB/T 20438-2—2017的第7.6節[2]、GB/T 50770—2013《石油化工安全儀表系統設計規范要求》第3.4節[3]等的要求,參考國內外領先企業的最佳實踐經驗,經梳理、歸納,形成SIS檢驗測試六大類功能需求,具體如下:

1)規程化管理。應包括: 操作維護規程、維護人員職責、測試計劃及報告等管理,制定服務順序的流程化及信息化、數據化,確保整個檢驗測試的規范實施和效率。

2)檢查。應對SIS進行定期目視檢查,以保證不存在未經授權的修改和可觀察到的缺損[1]。具體檢查項包括: 對系統的軟硬件狀態和版本、操作站信息、工程師站信息、組態數據、監控數據、溫濕度、腐蝕、環境、標識、布線、接地、供電等全方位的檢查服務。

3)預防性維護。開展系統性檢查、設備測試和更換以防止功能故障發生,目的是降低失效的概率和防止功能退化[4]。主要工作項包括: 系統除塵、易耗品更換、設備除塵養護、固件升級、供電功能、病毒查殺、電磁場強度檢測、輔操臺開關粘連測試、指示燈等系統功能、工作環境方面等的維護服務。

4)檢驗測試。進行檢驗測試以便揭露未檢測到的故障,這種故障會阻礙SIS按要求規范操作[1]。主要是以SIS的安全回路功能、診斷功能、系統內部健康狀態信息等角度,涵蓋了邏輯解算器、人機界面、通信、電源、配件等,具體項目包括: IO模塊測試、安全回路響應時間測試、程序邏輯測試、初始化邏輯測試、診斷功能測試、通道降級功能測試、系統內部通信質量測試、線路故障檢測及閾值判斷測試、模塊健康診斷、網絡通信測試、冗余切換測試、電源過欠壓測試等,實現深入細致地識別系統內部自診斷無法檢測的危險失效并確認系統內功能的完整性。

5)數據挖掘。整合了所有信息、狀態、數據,并進行數據分析和決策模型構建,判定系統的健康狀態和故障預測,提供持續改進措施,制訂下一次檢驗測試的間隔等。

6)自動化整合報告。提供測試結果和報告,系統運行狀態評估以及方案改進服務。

在檢驗測試環節,如何高效、智能實施SIS檢驗測試工作,滿足上述六大功能需求,同時具備可擴展性、交互友好性、品類兼容性的測試方法與測試工具,是集成商、制造商需要面對的研究課題。課題組提出可以采用一體化的檢驗測試平臺方案,可以較好地滿足以上要求。方案總體設計思路: 統一管理整個檢驗測試過程,并具有集成度和自動化特征;支持與SIS交互方式的多樣性,包括: 硬件信號類型多樣、通信業務多樣;提升檢驗測試的執行效率和操作的友好性,降低人機交互的復雜度。

2 一體化檢驗測試平臺設計

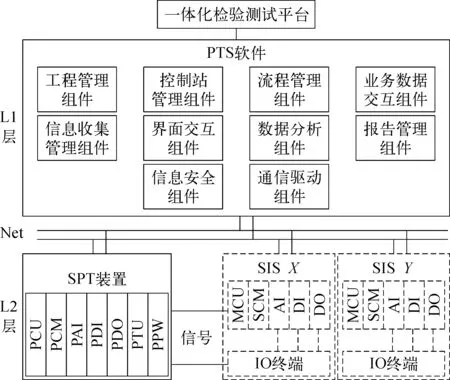

根據整體思路設計了一款集軟、硬件平臺為一體化的檢驗測試平臺,開展流程規范的檢驗測試、記錄和分析報告,展示系統的健康狀態和故障預測。該平臺設計架構為“L1層檢驗測試平臺管理軟件工具(PTS)加L2層硬件檢驗測試裝置(SPT)加Net網絡”布局,一體化檢驗測試平臺架構如圖1所示。

圖1 一體化檢驗測試平臺架構示意

1)L1層。PTS軟件工具主要采用了面向對象的設計方法,使用單機系統,基于MFC應用程序框架加開源庫設計主界面加數據文件加工程管理。模組分層分塊設計,實現檢驗測試操作流程順序,收集系統現場診斷數據和文件,提供了單項工作過程化顯示及信息保存。軟件模組相互獨立,支持包容多種SIS的檢驗測試。

2)L2層。SPT裝置小型化系統集合了控制器(PCU)、通信卡(PCM)、輸入/輸出檢驗測試卡(PAIPDIPDO)、端子板檢驗卡(PTU)以及檢驗可調電源卡(PPW),該裝置安裝在便攜式行李箱中。裝置堅固、系統高集成以及信號多樣性,快速提升了硬件模塊每路的檢測效率,也降低了開展檢驗工作的難度。

3)Net網絡布局。支持SIS的網絡模型和信息安全框架,平臺可并網接入SIS的Net 網絡,實現與SIS的通信互聯。實現一鍵觸發診斷網絡和網絡信息的透明化;同時,無擾接入系統網絡,確保系統原有的網絡信息安全。

一體化平臺設計架構中檢驗測試功能需求與組件/裝置的對應關系見表1所列。

表1 檢驗測試功能需求與組件/裝置的對應關系

表1中,功能組件包括:

1)工程管理組件。管理整個檢驗測試工程信息,包含用戶裝置、項目名稱、工段、服務時段,工程師、客戶等信息。

2)控制站管理組件。管理SIS的信息,包括: 工程組態、系統名稱、控制室、操作站、交換機等信息。

3)流程管理組件。管理檢驗測試每項工作的執行順序,以及相互制約關系。實施中確保每一步工作完成,方可有序下一步工作的開展,確認程序流程規范性。

4)業務數據交互組件。管理了與SPT裝置的數據交互,與SIS的數據交互,實現多項檢驗測試等工作。

5)信息收集管理組件。管理每項工作的信息、數據,支持各種類型的文件,包括文本、圖片、表格等。

6)界面交互組件。管理UI界面,展示檢驗測試模塊、交互按鈕、操作記錄、進度條等,具備友好的操作性和交互性。

7)數據分析組件。基于系統信息自動化的整合狀態,展示健康狀態和故障信息。

8)報告管理組件。自動化管理報告,生成、導入、導出、總結系統的健康狀態和故障預測,必要改進措施的建議,制訂下一次檢驗測試的頻率等。分析數據,降低操作復雜性和分析難度。

9)信息安全組件。管理平臺的信息安全,如: 權限等級管理、登錄賬戶權限管理等。

10)通信驅動組件。管理與SIS,SPT裝置,其他工程師站通信數據的交互。支持“MooN”架構系統數據交互特性,實現數據信號的交互過程,開展診斷測試和健康測試、故障插入測試等。

3 一體化檢驗測試平臺現場使用情況

檢驗測試平臺以某企業硝化裝置中運行4 a的TCS-900 SIS為對象,開展了SIS檢驗測試工作。涉及檢驗測試內容較多,本文僅就2項核心檢驗測試項目做介紹。

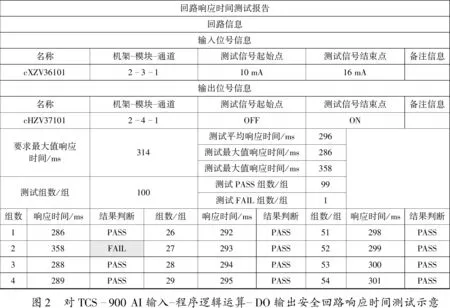

3.1 安全回路功能及安全回路響應時間測試

為檢驗安全回路的性能滿足需求規格規范的響應時間要求,SIS保持原有運行且不改變組態的前提條件下,測試響應時間,SIS應為黑盒狀態。假設: 組態中安全邏輯回路為AI輸入-程序邏輯運算-DO輸出,其設計如下:

1)平臺和系統建立連接。根據邏輯回路,旁路實際輸入信號和輸出設備。將SPT裝置平臺上的多個信號探頭分別接入對應的AI模塊信號點輸入側和DO模塊信號點輸出側。

2)測試數據觸發。通過PTS軟件向SPT裝置發送測試數據,同時下發觸發回路跳變的信號,信號包括: 輸入聯鎖閾值、聯鎖模式、輸出聯鎖閾值。

3)精準計算響應時間。SPT裝置獲取啟動測試命令后,開始計時并周期讀取測試探頭信號值,確認達到閾值后,自動計算時間差值,即為該組回路響應時間。

4)回讀響應時間測試值。PTS軟件讀取SPT裝置的響應時間數據并進行分析和界面顯示,然后自動回到步驟2),直到完成100組數據測試結束。

5)自動化數據分析。測試結束后,統計最大值、最小值、平均值等數據,其響應時間界面信息展示如圖2所示。

3.2 功能檢驗-程序邏輯測試

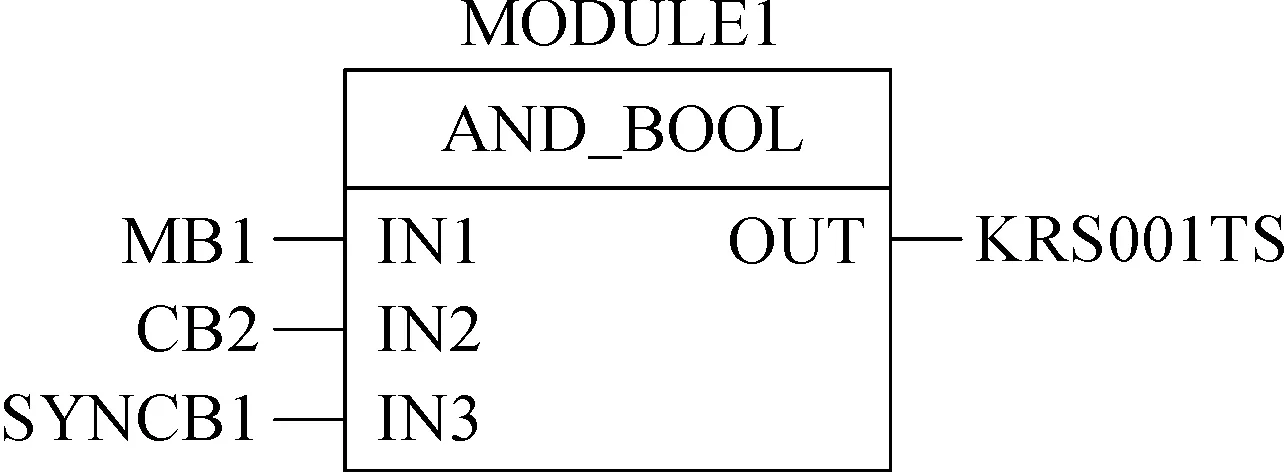

為預防SIS中因系統性故障或不可診斷故障而導致程序邏輯運行錯誤,假設: 組態中應用程序邏輯中,有1組3個輸入變量控制1個輸出變量,其設計如下:

1)全邏輯自動化測試用例,并支持Excel編輯和批量導入。根據程序邏輯功能特性,PTS軟件管理測試用例集,包括: 輸入變量、輸出變量,以及每組測試的輸入、輸出設定值等信息。

2)支持SIS通信白名單。根據TCS-900系統數據通信規則,PTS觸發每組測試輸入數據仿真值給系統,并回讀輸出變量與預取值進行比較。

3)測試記錄和結果批量導出。支持多組測試數據自動化周期執行,并且判斷結果并導出。邏輯程序測試如圖3所示。

a) 系統邏輯程序

該平臺實現了TCS-900系統幾十項檢驗測試服務,符合TCS-900系統安全手冊中關于檢驗項的要求。

4 結束語

該平臺在TCS-900 SIS現場檢驗測試工作中應用效果良好。通過檢驗測試,識別出系統投入使用后存在的2個潛在失效,并預測報告了TCS-900 SIS健康狀態。課題組后續將研發兼容更多型號SIS的檢驗測試工具,覆蓋早期裝置SIS的檢驗測試工作,支撐化工制藥企業實現安全儀表系統產品生命周期管理的科學化、規范化。