基于HALOPA的PTA裝置風險分析研究

王一昊,張毅,凌曉東,于安峰,黨文義

(1. 中石化安全工程研究院有限公司 化學品安全控制國家重點實驗室,山東 青島 266071;2. 中石化國家石化項目風險評估技術中心有限公司,山東 青島 266071)

精對苯二甲酸(PTA)是重要的有機原料之一,其主要用途是與乙二醇反應生產聚酯纖維(滌綸)、聚酯瓶片和聚酯薄膜,廣泛應用于化學纖維制造、輕工、電子、建筑等行業[1-2],與人們日常生活密切相關。

然而,PTA的工藝流程具有高溫高壓的特點,生產過程中會釋放大量的熱,存在一定的安全隱患。PTA是由對二甲苯(PX)氧化生成的,反應條件為高溫、高壓,面臨的安全風險較大;其次,PTA工藝過程的技術復雜,生產條件要求高,現場中一系列的設備需要及時維護[3-4]。任何環節的疏忽都可能造成安全事故,如: 2020年4月寧波開發區某PTA裝置發生管道破裂引發火災,造成現場2人死亡。因此,應對PTA生產過程進行完備的風險分析,制訂詳細的安全預案,最大程度地減小災害發生的風險。

危險與可操作性分析(HAZOP)是一種對工藝風險進行定性辨識與評估的常用方法,在風險辨識的基礎上,通過保護層分析(LOPA)可以對現場保護措施的有效性進行進一步評估。HALOPA分析法則是二者的有機結合,在石油化工、風險評估等領域有著廣泛應用。肖云[5]以甲苯儲罐為研究對象,采用HALOPA方法辨識儲罐可能的風險,并通過事故發生的頻率對安全等級定級,提出了可操作的改善建議。虞昊[6]采用HALOPA方法,結合中石化HSE安全風險矩陣,評估加氫裂化裝置的風險等級與失效概率,提高了該裂化裝置的安全運行能力。氣相連通罐組群罐具有一定的燃爆風險,基于HALOPA方法,李發東[7]研究了連通罐組的可能風險與風險等級了,提出了合理的燃爆事故評估方法與設計準則。曹福軍等人[8]考慮勝利油田風險量化的實際情況與安全隱患等因素,結合HALOPA與風險管控與行動模型(BOWTIE)量化評估方法,驗證了當前風險管控措施的合理性,量化了初始風險和剩余風險,提出了合理的風險等級降級計劃,使現存風險降到可接受范圍內。王淑祺等人[9]聯合HAZOP與LOPA方法分析了乙烯脫水工藝中的危險因素,通過HAZOP對分離罐的危險性定性分析,然后通過LOPA方法定量得出了分離罐的風險發生概率,合理地評估了其風險等級。張景鋼等人[10]提出了基于貝葉斯網絡的HAZOP-LOPA聯合分析方法,建立了貝葉斯模型并將其插入LOPA的防護層中,最終將該復合方法應用到了煤礦瓦斯爆炸的安全風險評估當中,結果表明該方法可以直觀地查明煤礦生產中的危險薄弱環節。基于HAZOP-LOPA聯合方法,Li等人[11]研究了焦爐煤氣制甲醇過程中儀表的功能安全問題,研究了“低焦氧比”安全儀表功能的設定值和過程安全時間。采用HAZOP-LOPA方法分析偏差和可能的原因和后果,建立了焦爐煤氣與甲醇的穩態模型,研究了不同工況下焦炭氧比對合成氣高溫氣體溫度和氧濃度的影響。液化天然氣(LNG)燃料船船閘內部釋放后具有凍結和易燃的危險特性,可能引發火災和爆炸后果,威脅到人員和船閘結構的安全。針對該問題,Xie等人[12]基于HAZOP-LOPA方法開展了LNG燃料船燃油泄漏定量風險評估研究,提出了一個分析LNG燃料船在鎖定期間燃油泄漏風險的綜合風險評估模型,開展了風險識別、概率計算和后果建模。

查閱文獻后發現,目前HALOPA方法在罐區風險分析[13-14]、反應裝置風險分析[15-16]等方面有著成熟的應用。然而目前HALOPA方法針對PTA生產過程中的風險研究較少,因此迫切需要識別PTA裝置運行中的風險,分析可能事故原因和造成的后果,計算現有保護層下的最終風險,從而保障PTA裝置安全長遠運行。

1 PTA工藝流程簡介

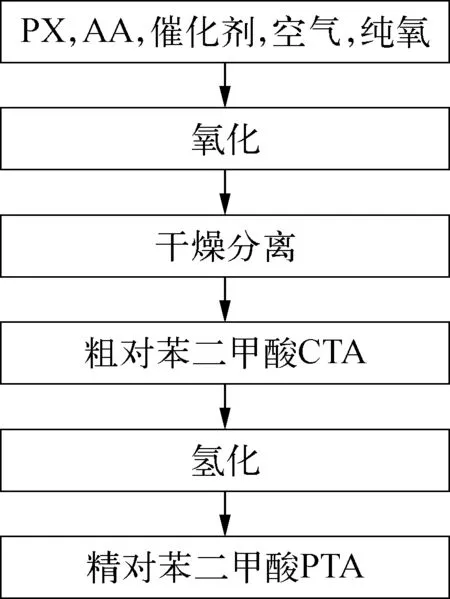

作為一種重要的有機原料,PTA廣泛應用于紡織、包裝、醫藥、工業、土建等領域。此外,PTA作為一種中間產物,在石化行業和化纖行業有著重要的應用價值,在經濟生活中發揮著重要的作用。PTA主要通過對PX氧化及粗對苯二甲酸(CTA)精制兩個過程反應完成,其反應原理如下:

以體積分數為99.7%的對二甲苯為原料,以體積分數為99.5%的醋酸(HAC)為溶劑,醋酸錳和醋酸鈷為催化劑,體積分數為47%的溴化物為促進劑,在設計的壓力及溫度下,通入壓縮空氣使其發生氧化反應,將PX氧化得到CTA。PX氧化過程中因副反應常有一些副產物產生,其中最主要的是氧化過程中的中間產物對羧基苯甲醛(4-CBA)對產品質量影響較大,因為該產物常以結晶形式存在,帶入聚酯產品影響纖維的成纖性,因此在PTA生產中需在精制過程中把4-CBA加氫還原為易溶于水的甲基苯甲酸(PT酸)分離出去。PTA的生產工藝流程如圖1所示。

圖1 PTA的工藝流程示意

1)PX氧化包括五個主要部分: 反應、CTA結晶、CTA溶劑交換、催化劑進料和溶劑處理。

a)反應部分。進料對二甲苯與醋酸和催化劑溶液混合后與空氣反應,該反應為放熱反應,生成的對苯二甲酸大部分在反應器中沉降出來形成漿料。反應器的氣相通過兩級精餾塔回收醋酸并從塔頂水冷凝液中去除多余反應水。

b)CTA結晶和溶劑交換部分。反應器出料漿料在三個串聯的結晶器中降壓、降溫,通過連續的帶有溶劑交換的過濾機回收析出的對苯二甲酸產品并直接送到精制裝置。產生的母液有一部分抽出通過TA母液過濾器過濾后送到溶劑汽提塔。

c)催化劑進料單元。新鮮催化劑經過流量控制配成催化劑溶液用于反應單元進料。

d)溶劑處理單元。回收反應部分與CTA處理部分的不純溶劑,經過處理,將醋酸和水與高沸點的反應副產物分離。然后再通過分餾將回收溶劑中的低沸點雜質除去,得到可以供氧化單元重復使用的干凈醋酸溶劑。高沸點的副產物用水急冷形成漿料,送到CTA殘渣回收單元,從殘渣中回收催化劑、中間產物和副產品。

2)CTA精制是將CTA溶解于水中,在高溫、高壓下通過選擇性地催化加氫反應就可以達到這一目的,然后通過結晶、固液分離和干燥等步驟生產出PTA。

2 HALOPA分析方法

2.1 分析評估方法與原則

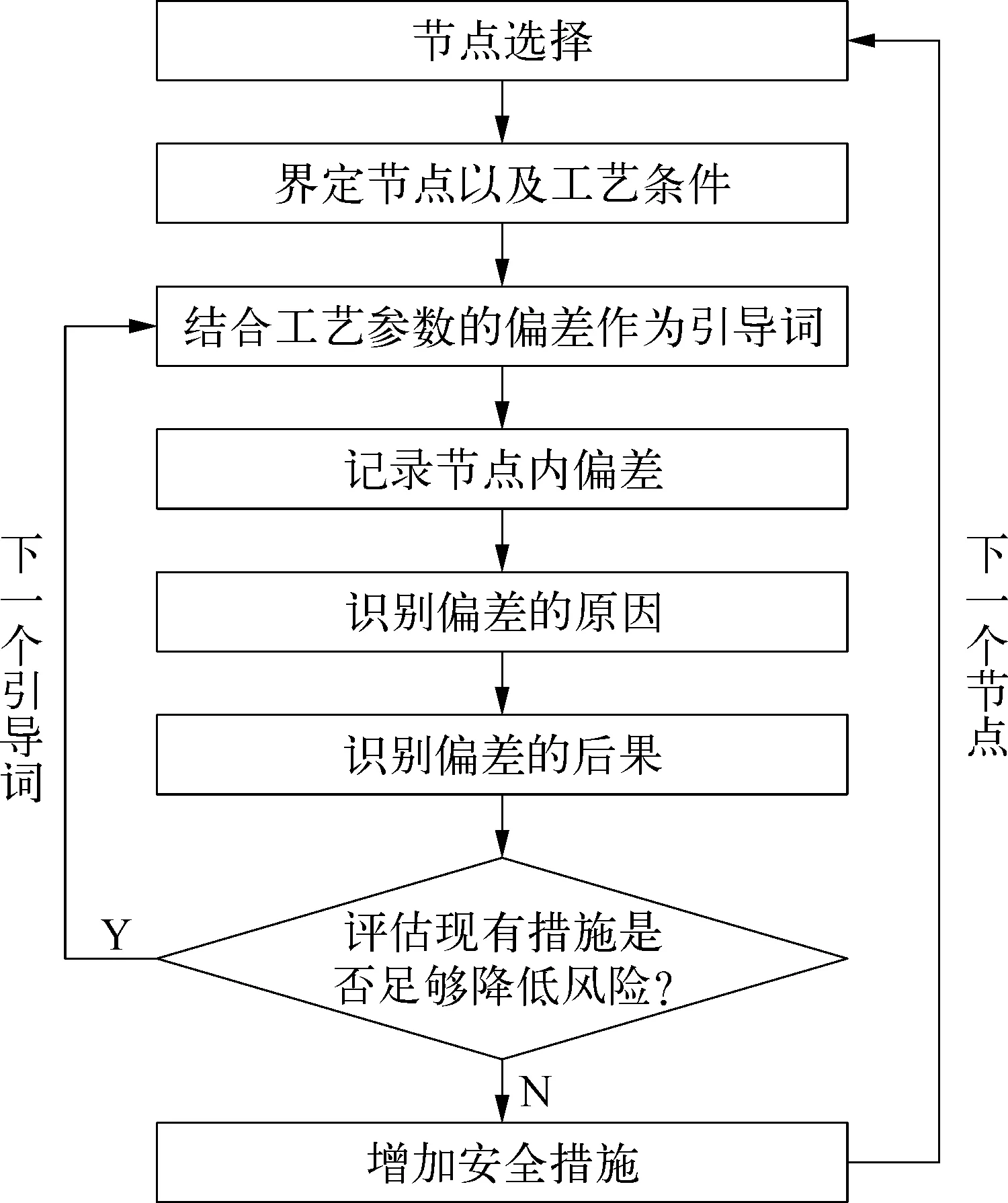

HALOPA方法是一種復合風險評估方法,以“HAZOP加LOPA加HSE風險矩陣”的形式評估裝置或系統的安全風險和可操作性,最后結合HSE安全風險矩陣,評估可能導致的事故場景的后果嚴重性及發生的可能性,并在該基礎上提出可行的降低風險的保護措施。

“HAZOP加LOPA加HSE風險矩陣”風險評估方法首先采用HAZOP分析,基于工藝設計意圖,給定工程設計與工藝要求的偏差,分析造成偏差的原因、偏差產生的后果、現有的安全措施,并確認P&IDs中涉及的生產和操作維修方面的安全隱患。然后,將HAZOP分析的結果作為LOPA分析的輸入,將造成偏差的原因及導致的后果作為事故場景鏈條進行事故場景假設,據此作為LOPA分析的事故場景;根據初始事件的發生頻率和事故場景中各種有效的獨立的保護層(IPL)要求時失效概率(PFD)計算事故場景的發生頻率。最后,根據事故場景后果的嚴重性等級和事故場景發生頻率的大小,利用風險矩陣評估事故場景的風險等級,并判斷事故場景的風險是否可接受。在該基礎上,根據風險的大小和安全隱患,提出針對性的建議措施。HALOPA分析流程如圖2所示。

圖2 HALOPA分析流程示意

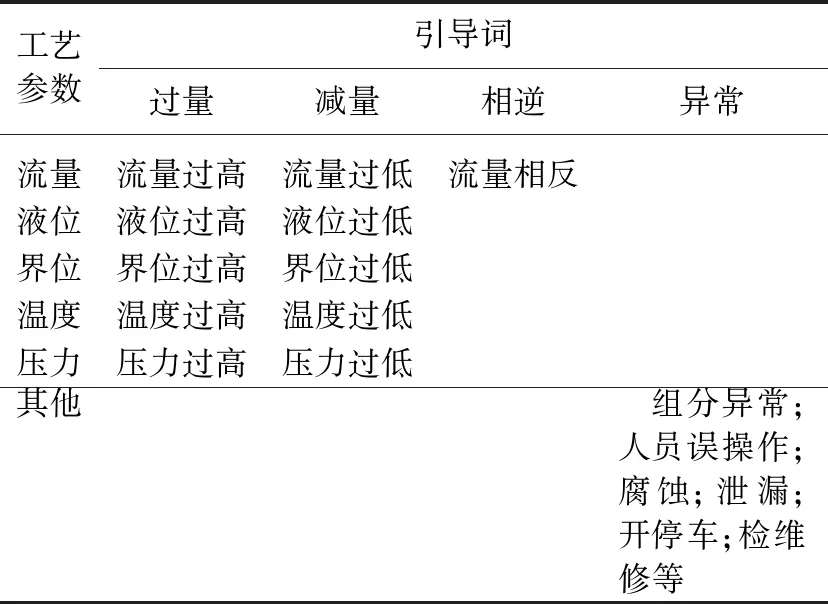

2.2 HAZOP分析

HAZOP分析是一種用于辨識工藝缺陷、工藝過程危險及操作性問題的定性分析方法。HAZOP分析小組由各個專業、具有不同知識背景的人員組成,使用偏差加引導詞的形式辨識工藝過程中的危險與操作性問題,分析可能后果并提出可能建議措施。HAZOP分析中使用的偏差及說明見表1所列。

HAZOP分析主要過程包括: 節點選擇、節點界定、結合工藝參數的偏差作為引導詞、記錄節點內偏差、識別偏差原因和后果、增加安全措施等步驟。此外,還需要組建HAZOP分析小組,為分析會議做準備,編制分析報告和HAZOP審查報告等。HAZOP的詳細分析過程如圖3所示。

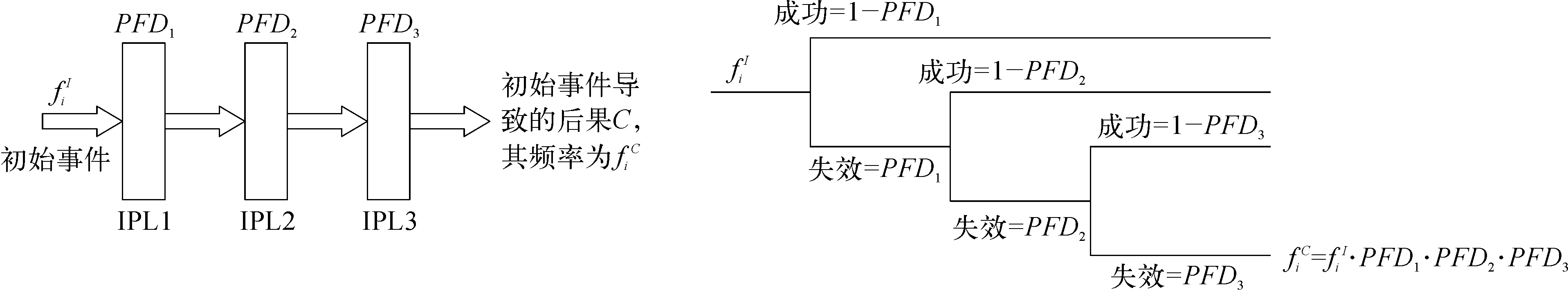

2.3 LOPA分析

LOPA分析是在危險識別的基礎上,進一步評估事故場景中保護措施的有效性,確保事故場景的風險減少到可接受水平的一種方法。LOPA的典型分析過程如圖4所示。

表1 HAZOP分析中使用的偏差及說明

圖3 HAZOP分析流程示意

圖4 典型的LOPA分析流程示意

LOPA分析步驟: 首先進行后果識別,篩選場景,并選擇一個原因或后果場景;其次識別場景初始事件,確定初始事件頻率(次數/年),然后識別IPL,評估每個IPL的PFD;最后計算初始事件減緩后的發生頻率,根據后果和減緩后的發生頻率評估場景風險,并進行風險決策。其中,IPL應滿足以下基本要求:

1)獨立性。應獨立于初始事件的發生及其后果;應獨立于同一場景中的其他IPL。原則上IPL應在硬件方面獨立,以減少共因問題導致的失效。

2)有效性。應能檢測到響應的條件;在有效的時間內,應能及時響應;在可用的時間內,應有足夠的能力采取所要求的行動;應滿足所選擇的PFD的要求。

3)安全性。應使用管理控制或技術手段減少非故意或未授權的變動。

4)變更管理。設備、操作程序、原料、過程條件等任何改動應執行變更管理程序,以滿足變更后IPL的要求。

5)可審查性。應有可用的信息、文檔和程序可查,以說明保護層的設計、檢查、維護、測試和運行活動能夠使保護層達到IPL的要求。

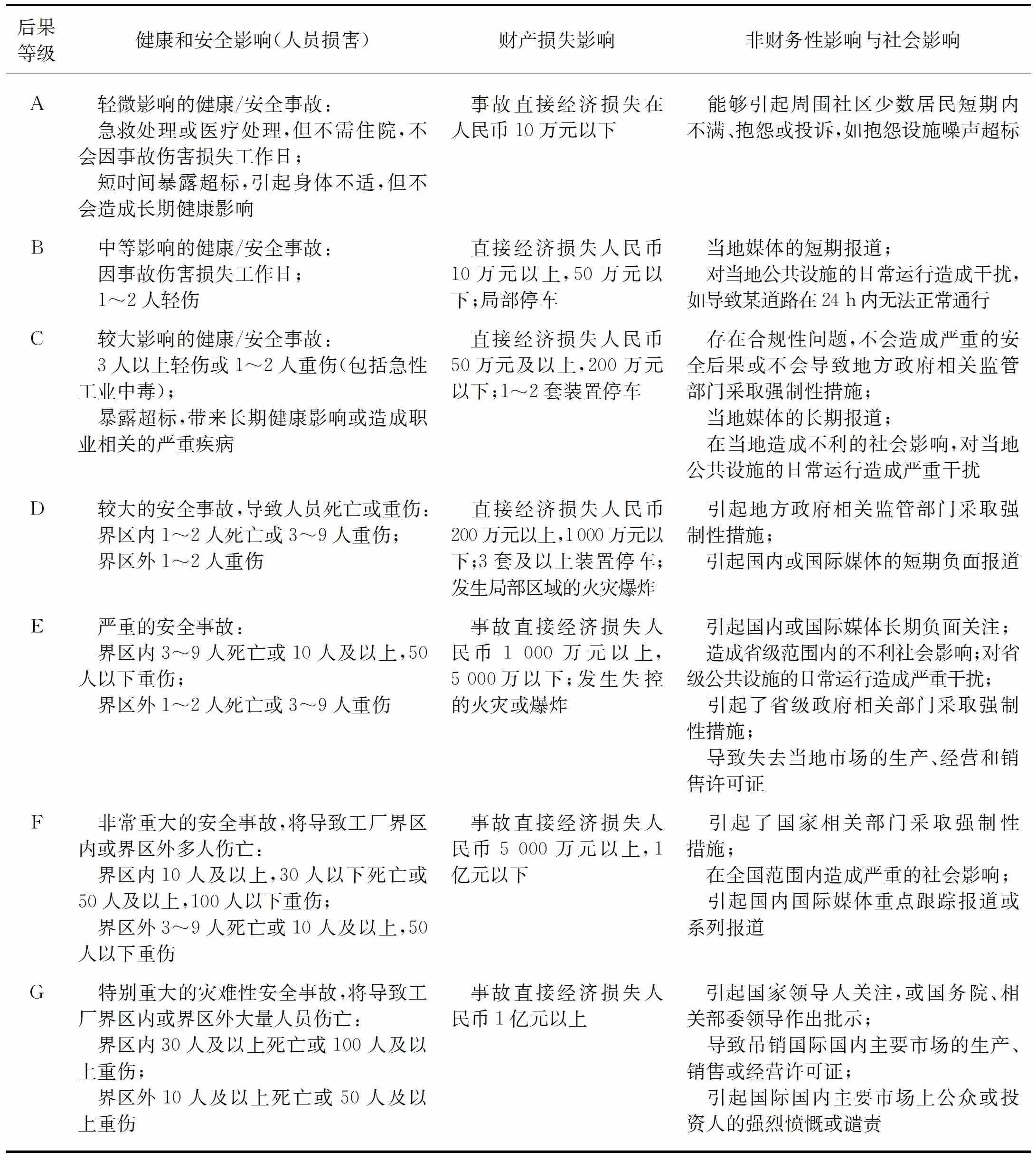

2.4 HSE風險標準

本文的風險標準參照AQ/T 3049—2013《危險與可操作性分析(HAZOP分析)應用導則》[17],Q/SH 0559—2013《危險與可操作性分析實施導則》[18],AQ/T 3054—2015《保護層分析(LOPA)方法應用導則》[19]進行,并參照建設單位風險可承受標準,確定以下風險標準。安全風險矩陣見表2所列,后果嚴重性分級見表3所列,發生的可能性等級分級見表4所列。

3 HALOPA分析結果

首先進行節點劃分,本文將PTA裝置按照功能劃分為氧化單元、精制單元、其他單元。氧化單元包括: 工藝空氣系統,進料準備系統,反應系統,CTA結晶系統、分離系統,母液系統,溶劑汽提塔系統,低壓吸收塔、醋酸甲酯汽提塔系統,回收塔系統,泄放、洗滌等系統,CTA殘渣回收系統、苯甲酸回收系統、TA/IPA 溶解和回收系統,殘渣處理系統;精制單元包括: 精制進料預處理系統,精制反應系統,PTA結晶系統、分離系統、干燥和產品處理系統、母液系統、放空處理系統,氫氣回收和壓縮系統;其他單元包括: 裝置排水系統、尾氣干燥與惰性氣體供應系統、密封水系統、產品處理系統、蒸汽和凝液系統、母液和氧化含水溶劑儲罐系統。

在節點劃分完畢后,開展“HAZOP加LOPA加HSE風險矩陣”的復合式分析方法,HALOPA分析結果見表5所列。

表2 安全風險矩陣

表3 后果嚴重性分級

表4 發生的可能性等級分級

表5 HALOPA分析結果(選取主要風險)

4 結果分析

通過HALOPA分析,總結分析出的主要問題以及建議措施,可以得出以下結論:

PTA裝置最主要風險集中在反應系統超壓,薄弱環節泄漏,可能造成環境污染,遇到點火源可能引起火災等方面。需要重點關注的關鍵參數有: 壓力精餾塔底部液位高或頂部溫度高、氧化反應器壓力或液位高、精餾塔回流罐液位高、高壓吸收塔液位高、第一焚燒器預熱器出口前后壓差低等,通過對反應系統關鍵參數的有效監測預警,可以防范絕大部分危險事件的發生。

同時需要關注的關鍵參數有溶劑汽提塔塔頂壓力高、醋酸甲酯汽提塔塔頂溫度高或汽提塔凝液罐液位高、回收塔塔頂溫度高或脫水塔凝液罐液位高、主萃取罐罐底液位高等,這些參數的波動也都會造成超壓,物料泄漏,引起環境污染和人員傷害,甚至引發火災等嚴重后果,初始風險達到D級以上,日常也應關注其保護層狀態,避免“保護層穿透”事件發生。

對于容易忽略的事故場景,應注意關鍵報警缺失問題。如當反應器壓力控制回路故障,導致高壓吸收塔塔頂氣相壓力控制閥開度過小或全關時,氧化反應器壓力過高,可能導致反應系統超壓,甚至引發嚴重安全后果。通常做法是設置安全閥及爆破片作為保護措施,通過分析建議在一級精餾塔增加壓力高報警,便于操作人員及時監控系統壓力變化。

5 結束語

隨著國內對安全的要求越來越高以及國外先進安全理念的推廣應用,“HAZOP加LOPA”作為目前領先的過程安全風險分析工具,已經在國外相關行業驗證了其有效性,并將在國內化工等行業得到更廣泛的推廣。本文以PTA裝置為研究對象,使用HALOPA方法對其在設計階段進行分析,將設計審查與現有運行事故預案相結合,從源頭上解決本質安全問題,確保PTA裝置安全長遠運行。