南京河西有軌電車受電弓碳滑板異常磨耗分析

李雪香,倪海寧

(南京新城現代有軌電車有限公司,江蘇 南京 210000)

0 引言

近年來,隨著城市軌道交通的蓬勃發展,我國現代有軌電車行業進入高速發展期,現代有軌電車以其安全、可靠、環保、景觀等優點,成為更多城市的軌道交通首選。目前,國內北京、南京、蘇州、淮安、上海、青島、沈陽、大連、廣州、武漢、深圳、佛山、天水、三亞、嘉興等20個城市的有軌電車已投入運營,共計36條線路,總運營里程504 km。

南京河西有軌電車于2014年8月1日開通運營,線路全長7.76 km,設13個站。站與站之間無接觸網,是中國首個“進站充電”的有軌電車,也是世界第一條區間無接觸網有軌電車。

南京河西有軌電車自開通運營至今已近8年,近期站臺工作人員多次報車輛進站有弓網打火現象,通過回庫檢查發現受電弓碳滑板存在凹槽狀異常磨耗問題,以下將針對受電弓碳滑板異常磨耗問題進行詳細分析。

1 碳滑板異常磨耗的原因分析

1.1 對受電弓碳滑板及升弓保持力的分析

南京河西有軌電車配屬的列車為中車浦鎮車輛有限公司制造生產,車輛采用模塊化組裝,包含5個基本模塊(圖1),車輛長度32.23 m。

圖1 車輛編組

采用的受電弓是由Stemmann公司生產制造的氣囊受電弓。受電弓安裝在BM3(中間3模塊)車上接受接觸網的DC750 V電源。

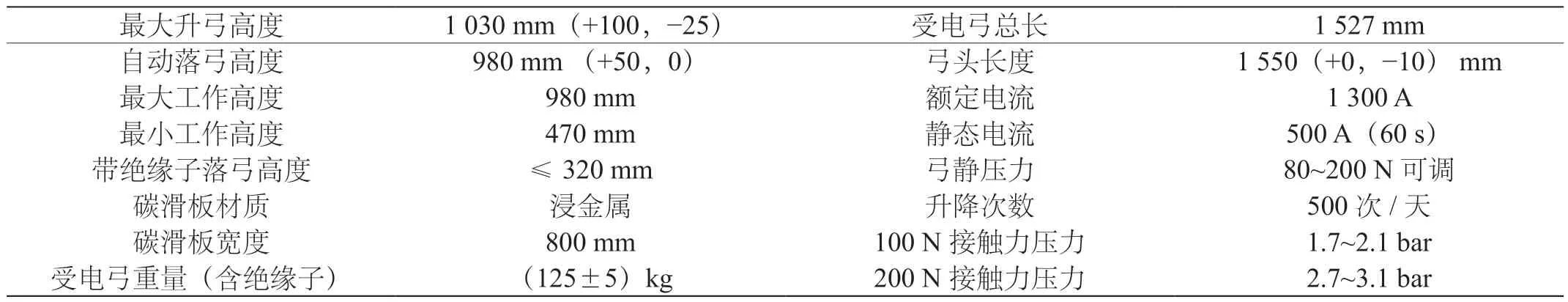

每臺受電弓使用2個浸金屬碳滑板[尺寸為(800±1)mm*60 mm*21.5 mm]。經查閱受電弓維護手冊,其基本技術參數如下(表1)。

表1 受電弓基本技術參數

針對接報的弓網打火及碳滑板磨耗后出現的凹槽原因開展了試驗和分析。

經拆檢發現,碳滑板的磨耗主要為機械磨耗,有少量電氣磨耗(集中于波浪處),碳滑板接觸面有凹槽,表面呈不平滑的波浪形異常現象,且磨損嚴重的區域較為集中,可以判定為碳滑板磨耗不均勻(圖2)。而異常磨耗的范圍集中于受電弓中心線±100 mm(B-C)內,且主要嚴重磨耗區域位于-50~50 mm之間,基本可排除碳滑板本身問題[1]。

圖2 磨耗不均勻碳滑板

為進一步分析造成物理磨耗的原因,又對升弓壓力方面進行一次驗證,自2020年1月份開始,對更換后的車輛的受電弓碳滑板狀態及部分車輛受電弓升弓壓力的調整(80 N)進行跟蹤,在過程中根據實驗情況更換了部分碳滑板。

根據實驗結果,發現碳滑板的異常磨耗區域未改變,仍位于B-C區間內,且嚴重磨耗區域h1位于-50~50 mm之間,同時摘取了部分車輛進行磨耗分析,以h1點為例,結果如下(表2)。

表2 碳滑板磨耗量

由此分析,碳滑板的磨耗率與升弓壓力的改變有一定關系,但是異常磨耗的區域未改變,從而可排除此因素。

1.2 對接觸網布局及拉出值的分析

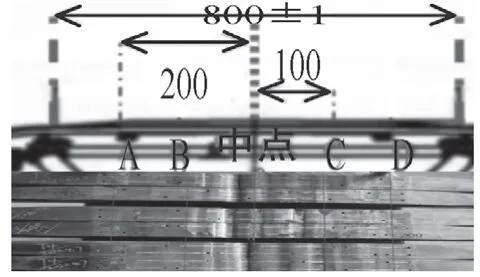

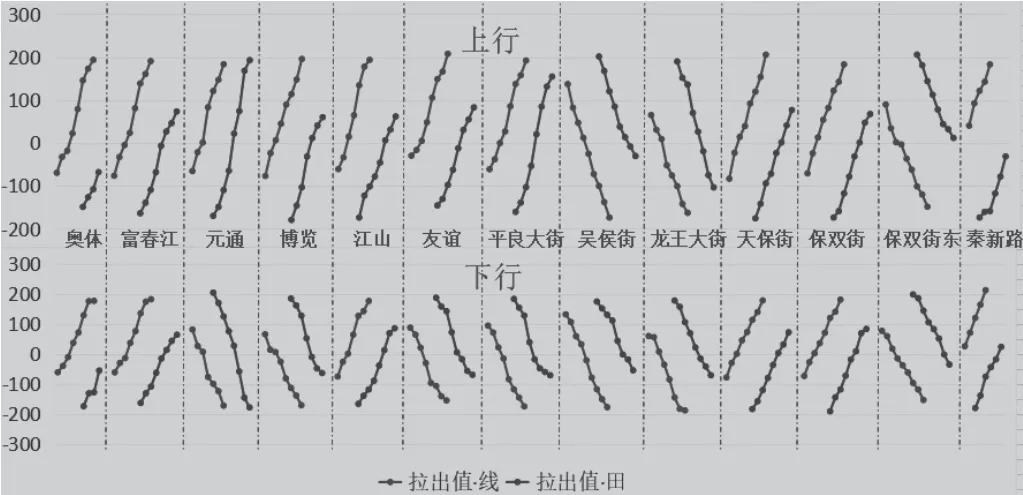

根據對碳滑板的異常磨耗分布情況,同步對接觸網狀態進行了分析。南京河西有軌電車接觸網采用的是剛性接觸網懸掛形式(圖3)[2],接觸線截面積150 mm2,額定載流量3 500 A,接觸網設計最大拉出值為±200 mm,設計導高值(4 000±2)mm。

圖3 河西線剛性接觸網懸掛形式

13個站臺中,其中奧體中心東門站接觸線長度57 m、保雙街東站接觸線長度80 m、秦新路站(不含坡道)接觸線長度54 m,其他10個站接觸網長度為90 m,每站臺上、下行接觸網呈線、田布局(圖4)。

圖4 站臺接觸網布局

為驗證碳滑板異常物理磨耗與接觸網拉出值的關系,對2019年11月的接觸網拉出值狀態進行了分析,結果如下(圖5)。

圖5 2019年11月全線接觸網拉出值狀態

可以看出河西線上、下行接觸網整體狀態符合拉出值±200 mm的范圍內,但接觸網拉出值范圍主要集中于±100 mm以內。由此對比車輛碳滑板異常磨耗區域位于中心線±100 mm范圍內的結果,初步判定,此為造成碳滑板異常磨耗的原因所在,同時安排供電專業人員對接觸網進行部分站臺的調整,結果如下(圖6)。

圖6 2020年8月全線接觸網拉出值狀態

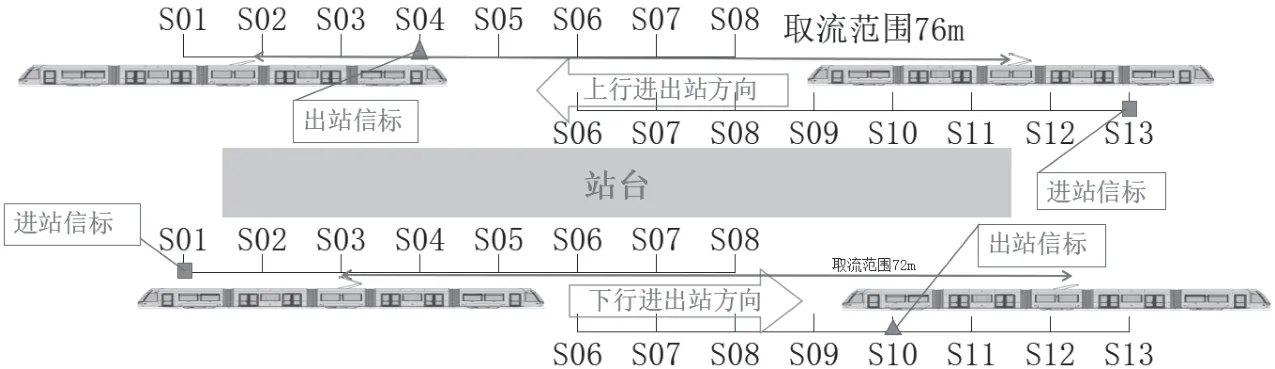

根據上述數據分析,同步對車輛進站的取流范圍進行測量,如圖7所示。

圖7 車輛進出站示意圖

以圖7保雙街站為例,上行升弓位置位于定位點S12~S11間,降弓位置位于定位點S02處,取流范圍76 m;下行升弓位置位于定位點S03處,降弓位置位于定位點S12處左右,取流范圍72 m。

綜上所述,根據車輛取流范圍的定位點對比接觸網拉出值及受電弓碳滑板磨耗區域,可以判定,造成碳滑板異常磨耗的原因為接觸網拉出值布局不合理導致。

2 優化方案及措施

通過上述的原因分析和實驗結果,為改善弓網關系,保證碳滑板的正常均勻磨耗,制定了以下措施:

2.1 對接觸網拉出值進行調整

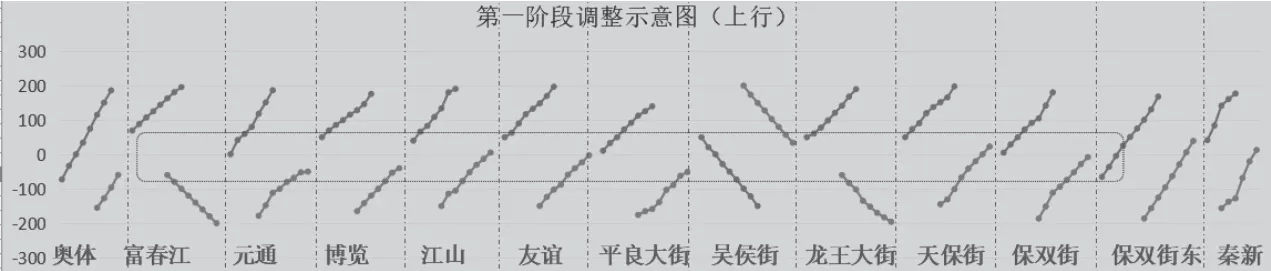

依據設計要求,接觸網線田拉出值在±200 mm以內,且線田重合段間距應≤300 mm。根據河西有軌電車在用車碳滑板磨耗不均勻(-50~50 mm)的實際情況,對富春江西街站—保雙街站的10個站臺上、下行接觸網拉出值進行優化調整,分2個階段實施[3]。

第一階段:如圖8所示,以上10個站臺接觸網拉出值調整范圍設3個位段,分別為:(0~150)mm位段、(50~200)mm位段、(-50~-200)mm位段,調整拉出值將已偏磨的異常磨耗區域(±50 mm)避開,使弓網接觸范圍控制在-200~-50 mm和50~200 mm之間,并對碳滑板的磨耗情況進行定期檢測,在上述3個位段的碳滑板磨耗與偏磨碳滑板區域臨近或相近時,開始實施第二階段。

圖8 第一階段上行接觸網拉出值狀態

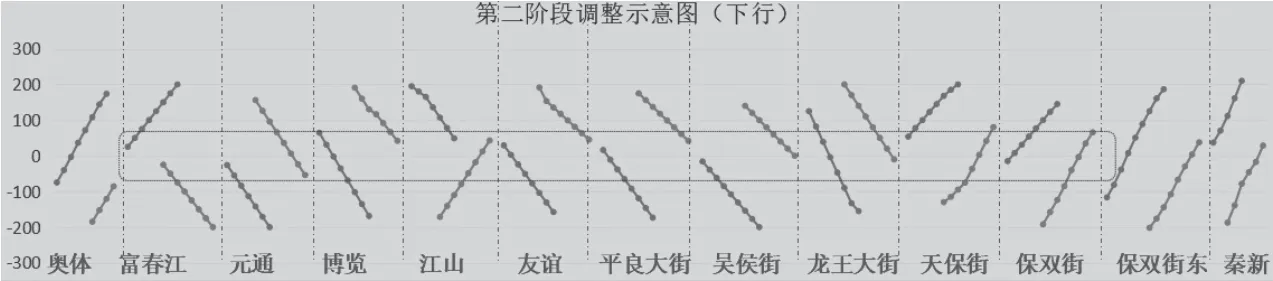

第二階段:如圖9所示,對全線接觸網拉出值進行重新調整優化,將拉出值±200 mm分解為每50 mm的8個區域。通過對接觸網拉出值的優化,使弓網關系得到改善,讓碳滑板可以均勻磨耗。

圖9 第二階段下行接觸網拉出值狀態

2.2 對碳滑板進行調整或局部打磨

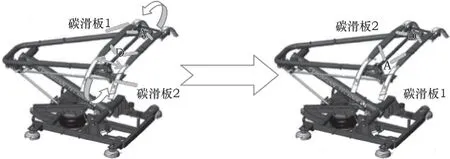

為防止碳滑板異常磨耗區域的凸面在取流時受到影響,將碳滑板1和碳滑板2進行了互換并調整了方向(圖10)。

圖10 碳滑板1、2調整示意圖

同時為防止碳滑板異常磨耗區域的凸面在取流時發生拉弧打火等問題,結合接觸線狀態(圖11),現站臺接觸線磨耗在3~5 mm左右,以h1(約-50 mm)最低點處為基點,對在用車碳滑板進行測量,每50 mm內磨耗高低落差>3 mm的用銼刀進行打磨處理,將偏磨區域控制在≤2 mm以內。

圖11 接觸線未磨損狀態

3 經濟效益

通過對接觸網拉出值的優化及碳滑板的調整和打磨,主要經濟效益表現在以下幾個方面:

(1)每列車碳滑板(2根)使用壽命較之前可延長3倍,單列車可節約成本約7.5萬元左右。

(2)可為公司其他線路提供參考依據,并對后期新線的籌備提供支持。

4 結論

通過以上分析,經過對受電弓升弓保持力、碳滑板磨耗的打磨和接觸網拉出值的優化改善,解決了受電弓碳滑板異常磨耗問題,并延長了碳滑板的使用壽命,為南京河西有軌電車的運營安全穩定提供了保障,為生產降低了成本。通過近兩年來定期對車輛升弓壓力和接觸網拉出值的調整,并對碳滑板進行同步檢測,從而保障受電弓碳滑板與剛性接觸網之間的良好匹配關系。