基于數控機床載荷損耗特性的能耗在線監測方法分析

高思遠,聶婷婷

(江西省檢驗檢測認證總院計量科學研究院,江西 南昌 330002)

0 引言

在現代制造業中,機械加工基本已經成為常態,單就國內機床的保有量就達到700 萬臺左右,但整體能量利用率卻并不理想。為有效發揮出機床作用,降低日常使用代價,提升可用性,應當對其能耗進行實時監測,而其中的關鍵就是切削加工環節的能耗。借此調整機床運用狀態,優化技術參數,改善其利用效能。

1 數控機床能耗特性

1.1 電機損耗

電機損耗就是電機部分出現的問題,比如鐵損、磁滯損耗等。在數控機床電機中,定子鐵損一般包含:磁性材料發生磁滯損耗,以及定子鐵心出現渦流損耗;定子繞組發生損耗,電流通過繞組引起發熱而造成能量損耗,電流平方與電阻乘積和該損耗為正比;轉子繞組部分,與定子繞組同理,電流經過轉子繞組產生熱量,引起能量損耗;雜散損耗,就是其他不能通過可變損耗精準算出的能耗。額定負載狀態下,各類損耗各自占比如下:定子繞組35%~40%;定子鐵損15%~20%;轉子損耗15%~20%;雜散損耗10%~15%;其余損耗則來源于摩擦與風損,大約在5%~10%。

1.2 機械損耗

在機器運行期間,從傳動系統至工作機各類部件之間會有摩擦阻力,這會直接消耗少量功率,對于機器工作而言屬于無效功率。機械損耗功率和傳動部件實際運行速度,也就是角速度存在直接聯系。在數控機床傳動系統中,所有傳動部分損耗功率基本上能分成兩類:和角速度為正相關,即庫倫摩擦損耗功率;和角速度平方為正相關,即粘性摩擦損耗功率。傳動系統實際輸入功率就是機械有效輸入功率與無效功率之和。在數控機床中,主要包含的機械傳動系統與軸承有:圓柱齒輪與錐柱齒輪傳動;滑動與滾動軸承;帶傳動;減速器和變速器。機械傳動效率能反映出系統動力機實際驅動功率效用水平,可以據此評價機械傳動部分的工作性能[1]。如果傳動系統中每級機構都是串聯狀態,則此傳動系統效率便是各部分的乘積。

1.3 液壓系統

液壓系統主要面臨三類損失,包括容積、液壓與機械。首先,容積損失。液壓系統本身有著各類泄露風險,導致工作機構實際流量少于油泵輸出量。而系統泄露總量就是其容積損失。另外,因為全部泄露均是因為某些壓力差造成的,所以液壓能損耗始終都存在,由泄露形成的損耗壓力能變成熱能,讓液壓系統隨之升溫。其次,液壓損失,這是在油液順著管道流經各類閥過程中發生的。液壓損失主要是因為油液固有的粘性,損失液體壓力能,整體可分成兩類:沿程損失與局部損失。在沿程損失中,液體順著等截面管道流過一段距離造成能量損失,實質上是液體被管道內壁影響,在不同截面位置的液體流速有差別,由此出現內摩擦引發能量損失。局部損失則是液體經過管道截面規格有變化的位置以及管道彎折處,導致能量損失,這些位置會產生渦流區,使液體發生摩擦與碰撞,或是接觸截面的各部分速度規律變化,引發附加摩擦,造成液壓能量損失。最后,機械損失。液壓系統中各類相對運動零件之間產生摩擦阻力,比如油馬達、油泵等,由此消耗的能量都屬于機械損失。結合系統內各部分的運行特點,油泵與油馬達、油缸等容易出現機械與容積損失;各類閥與管路則要面臨液壓與容積損失。

2 數控機床能耗狀態在線監測

2.1 方案分析

數控機床運行中,能量源與能流步驟均較多,并且損耗也比較復雜。能量源實際特征通常反映在:主軸旋轉與進給軸、冷卻屑等。而能源步驟則包含運動軸一般通過驅動控制,也就是變頻器或伺服驅動器,同時還有機械傳動鏈與電機等多個能耗部分。另外,能量流運動以及損耗問題則在所有能耗部分均有體現,例如電機存在鐵損、雜散損耗與銅損等。所以,全面監測數控機床能耗狀態,是比較復雜的任務。

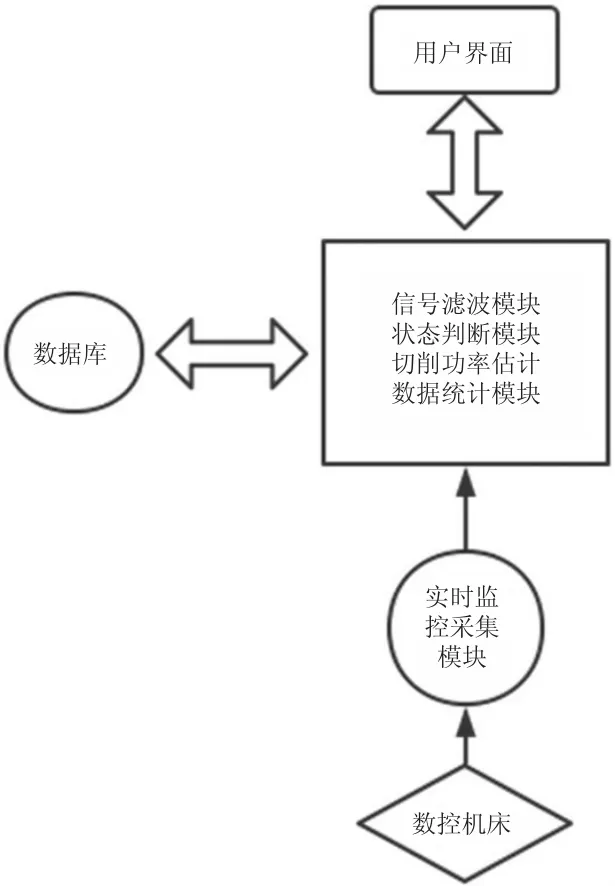

機床能耗主要分成加工與非加工兩類。對于加工能耗,可運用機床載荷函數,借助統計方式證明能效和載荷的聯系,但不可對在線監測與評價能效情況。而監測切削能耗則需掌握相應功率,對機床加工中切削扭矩進行測量,直接在機床上布置扭矩傳感裝置[2]。但此種處理方式,既容易降低機床剛性,造價較高,監測結果又會被工作條件干擾。所以建議選擇基于載荷損耗特性,滿足在線監測機床能耗的需要,不用裝載扭矩傳感器,對切削能耗進行測量。該監測方案的運行原理是把機床能耗分成負載無關與有關兩個部分。其中,負載無關能耗就是和機床加工沒有關聯,能夠在啟動機床以前測出,保存在系統數據庫內,而切削功率則屬于有關能耗的部分。在負載有關部分中,具體是通過主傳動系統與進給系統在整體加工期間產生的能耗值,通常情況下,進給系統實際切削功率偏小,此處可以簡化忽略。監測系統框架如圖1 所示。

圖1 監測系統框架

2.2 監測模型

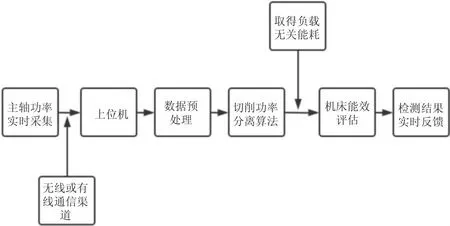

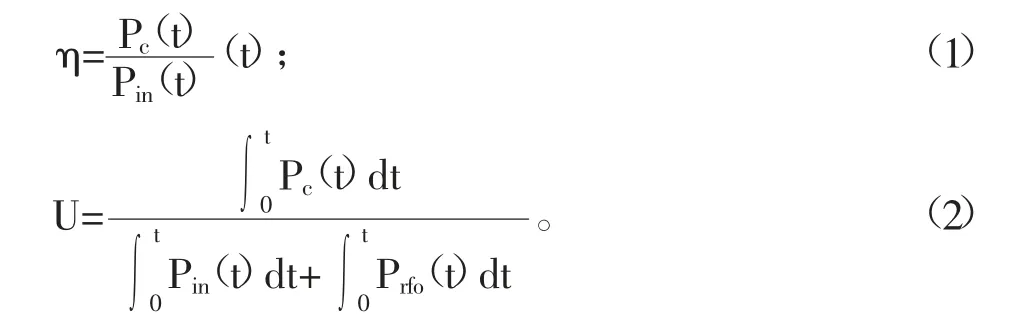

基于方案分析,在線監測機床能耗狀態模型可簡化成僅針對主軸能耗,結合圖2 所示,此監測系統可分成下述3 個部分:①采集非加工中的固定能耗值。該狀態下的能耗就是當數控機床已經準備好,系統主機與控制器、驅動器、電機和外設單元均已經開啟,而主軸與進給電機都開始工作階段的能耗。離線采集機床非加工中的能耗值,保存到數據庫。②采集加工中的可變能耗值。系統需濾波預處理在線采集的主軸功率信息,按照輸入功率隨即評估機床當下的工作狀態,在此基礎上根據載荷損耗特性確認切削功率,由此得出可變能耗。其中,確認切削功率可以避免在線測出切削力,根據測出的主軸輸入功率數值,間接得到切削功率。③統計與反饋機床能耗監測結果。按照切削功率以及輸入功率,在線得出機床能耗效率與能量利用率。前者為機床切削功率和輸入功率比值,后者則是在某一時間段內,切削能量與輸入能量的比值。由此不難發現,前者屬于瞬時量,后者為過程量。相關計算公式如式(1)、式(2)所示。

圖2 機床監測模型

式中:η——機床能量效率;U——能量利用率;Pc(t)——在t 時刻,機床的切削功率;Pin(t)——t 時刻,主傳動系統的輸入功率;Prfo(t)——在t 時刻,非加工狀態下的功率值,通常是常數。關于U 的運算估計為在線監測的核心。

2.3 能耗監測算法研究

2.3.1 切削能耗

在線監測評估切削能耗中,需要對功率信號進行濾波處理。因為輸出功率可能有電壓電流波動與監測噪聲影響,可以選用計算量較少的滑動濾波器確認空載功率。該過程的實現原理為:在n 時刻功率數值是在此之前滑動濾波器長度實時功率值的加權平均。這樣處理的原因是在初始階段,功率值尚未填滿濾波器,此時進行平均運算,會使經過濾波處理的功率值遠小于真實情況。考慮到功率信號容易被電壓電流變化影響,造成功率不穩定,這會降低判斷機床狀態的準確性。因而選擇滑動濾波平均算法,相關實現過程為:把最新功率數值賦予最后一個濾波數組,同時保存對應濾波次數;判斷該次數能否滿足濾波器長度要求;如果滿足,用濾波器數組的和比上濾波器長度,倘若未滿足,用濾波器數組的和比上濾波次數;判斷中停機。

機床整個加工過程包含三個狀態,即啟動與空載、加工。以某工件加工處理為例,包含粗車外圓與端面切削,運轉速度固定。機床的主軸功率按照加工階段,包含啟動時、進退刀空載、加工。所以,在線監測要考慮怎樣按照采集到的功率值判斷機床狀態。首先,主軸啟動。把經過預處理的功率值送進緩沖數組,此數組在系統停機中為清零狀態,由此判斷出功率值有無超過設置常數,而此常數需超過功率傳感裝置零漂值,通常不會超過數十瓦。假設數組內的數值中,超過兩個大于設定常數,此時可認為該機床主軸啟動。其次,主軸空載。該運行狀態處于啟動和加工之間,功率沒有明顯波動[3]。判斷機床是否為空載,需按照下述流程確認:判斷機床有無啟動,如果已經啟動則可進行下一步:評估數組平穩狀態,如果平穩便能進入下一步,反之回到上一步;確認機床為空載狀態,并把當下數值當成主軸功率值。實際監測評估中,機床保持平穩狀態的時間通常在幾分鐘至數十分鐘以內不等。最后,主軸加工。判斷當下功率值和空載數值有無超出設定范圍,倘若超出則是加工狀態。而該范圍是按照機床空載中會的功率波動狀況確定,通常約為5%。

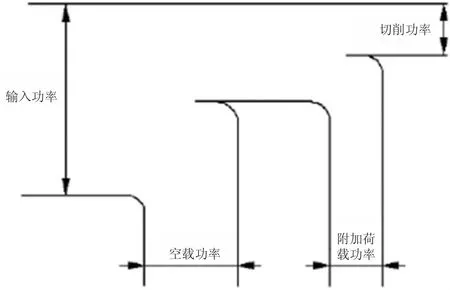

實時判斷機床切削功率就是在線監測能效的關鍵。數控機床的主傳動部分主要有電機及其驅動、機械傳動,各自能耗均較為復雜。為降低監測難度,把功率直接可簡化成空載、切削與附加三項功率。三者定義分別是:空載功率,主傳動系統按照設定轉速平穩運轉,且沒有進行加工就是空載,該過程產生的消耗功率便是空載功率;切削功率,主傳動切削中耗用的功率,主要用在處理工件材料環節;附加載荷,主傳動系統因為切削處理形成的附加消耗,僅發生在機床切削時。結合圖2 來看,主傳動系統實際輸入功率應當包含上述三個功率,如式(3)所示。

式中:Pu(t)——空載功率;Pa(t)——附加載荷損耗;Pc(t)——切削功率。

Pc(t)是在切削中電機與機械傳動形成附加電耗以及機械損耗,對其的測量難度較大,往往無法直接獲取精確結果。而其和切削功率存在正相關。所以,需要結合輸入功率與空載功率,判斷附件載荷損耗與切削功率。具體算法實現過程為:按照機床運行狀態記錄其使用時間;切削過程中,根據附加損耗辨識情況,估算切削能耗;按照負載無關能耗確認總能耗與能效等有關數據[4]。上述過程產生的數據均完整保存下來,給數控機床日后節能優化與應用奠定數據基礎。圖3 為主軸功率流。

圖3 主軸功率流

2.3.2 附加能耗

當判斷機床處于加工狀態,倘若已經確認空載功率數值與附加損耗的函數系數,便能有效估計切削功率。在線監測中,機床按照設置轉速進行空載運行,由此測出空載功率,隨后在適當切削加工參數下測得切削功率。根據函數擬合求解,得到附加損耗函數系數[5]。

3 結語

上文討論的在線監測方法并非直接通過傳感器獲得機床運行信息,而是基于對主傳動系統功率的測量,經過動態估計得到可變有效切削功率。這樣不僅能降低機床監測成本,還能防止制造車間環境對測量結構產生干擾,為數控機床穩定、低碳工作提供可靠的信息依據。