軌道交通連接器常用密封圈材料壽命研究

唐兆祥,李成國,智伯雄

(1.中車四方車輛機車車輛股份有限公司,山東 青島 266111;2.中航光電華億(沈陽)電子科技有限公司,遼寧 沈陽 110027)

隨著軌道交通車輛向高速度發展,車輛運營環境復雜多變,因密封件壓縮量問題、密封件老化導致的故障逐漸增多,密封失效占比已達15%,影響車輛運行安全,因此有必要通過研究失效模型等開展防護結構材料壽命研究。

1 研究背景與實施方案

1.1 研究背景

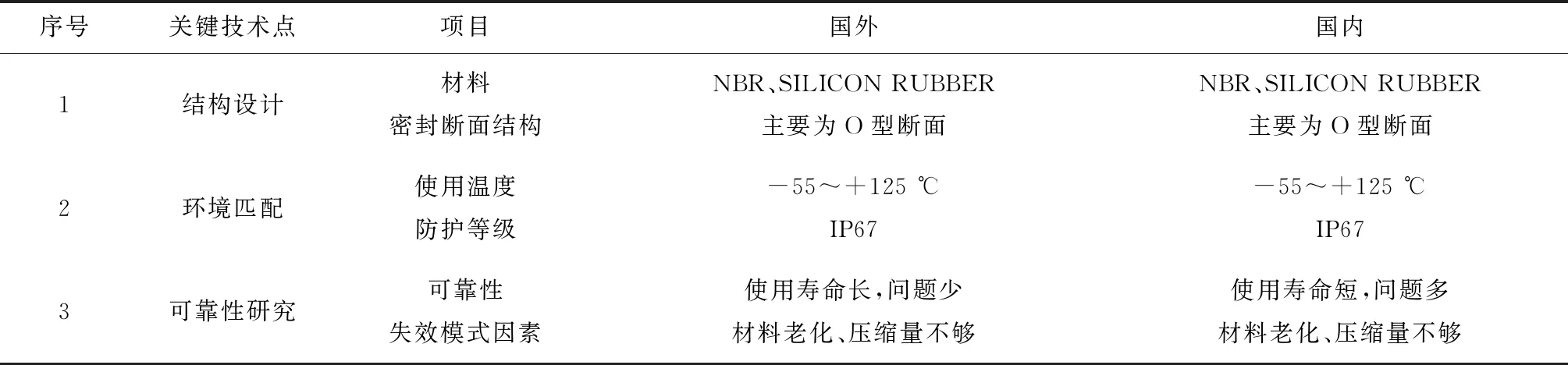

通過對軌道交通裝備領域用國內外中低壓連接器、網絡連接器、控制連接器防護信息的梳理,結合連接器運用環境和工況的研究、檢修使用可靠性要求,對防護關鍵要求形成如下對比(見表1)。

表1 國內外防護技術對比

通過上述對比可知,國內技術在可靠性研究方面較為薄弱,因此應建立可靠性研究模型,模擬使用工況研究提升連接器使用壽命。同時,對收集到的數據進行統計,連接器的密封結構應通過各種應用工況的合理性驗證,并從老化角度考慮,驗證高溫、低溫等環境下的性能符合性。

軌道交通密封圈是一種置于連接器內2個表面之間、限制氣體或液體從一個區域通向另一個區域的零件。密封圈的壽命與其材料、高溫、低溫、使用環境、介質、壓力大小等因素都有關系[1]。中車四方車輛機車車輛股份有限公司所用的軌道交通密封圈,一般在車輛四級維修時更換處理。密封橡膠圈的典型應用如圖1所示。

圖1 密封橡膠圈的典型應用

密封圈是易損易耗件,為了保證其密封效果,必須定期更換。但是在實際使用中,并未對密封圈的使用時間做出明確規定。例如,對于密封圈能使用多久、建議的檢查或更換時間都沒有明確的說明,這對于產品整體的維修及正常使用十分不利,無法提前采取措施以避免因密封圈失效所造成的產品整體失效。

密封圈的使用壽命可以認為是在正常使用過程中,其性能指標下降到了臨界值以下的時間。因而對密封圈使用壽命的考察,也就是需要建立其性能隨時間退化的模型。

1.2 實施方案

通過現車檢修連接器調查發現高溫老化是橡膠老化的主要因素,溫度提高可以引起橡膠的熱裂解或熱交聯。但熱的基本作用還是活化作用,提高氧擴散速度和活化氧化反應,從而加速橡膠氧化反應速度。

針對此工況研究,基于時溫等效的原理研究密封圈性能退化模型,同時進行潮濕和溫度沖擊試驗輔助試驗,保證橡膠材料的加速老化失效機理與長期自然使用條件下的失效機理一致[2]。常用密封橡膠圈性能退化模型研究的具體步驟如圖2所示[3-4]。

圖2 研究步驟

2 試驗過程及結果

密封圈通常是以軸向或者徑向壓縮狀態存在于連接器安裝面板或產品結構件之間,以起到水密封或者氣密封的作用。本文選取了常用的水密產品用丁腈橡膠密封圈(見圖3),并用同規格的硅橡膠密封圈及三元乙丙密封圈作對比,選取連接器中常用的徑向壓縮使用狀態。

圖3 試驗用密封圈

本研究中設計了徑向壓縮密封圈試驗夾具(見圖4),使其與正常連接器密封所用的27%壓縮狀態保持一致。一套夾具上安裝3個密封圈,密封圈的壓縮量由夾具的尺寸保證。

圖4 密封圈試驗夾具

2.1 試驗前樣品準備

根據上述國內外使用情況分析及試驗工裝的要求,充分考慮試驗全過程及避免偶然性的因素,充分體現結論,準備如下試驗件(見表2)。

表2 樣品數量

2.2 液體浸泡試驗

針對軌道交通密封圈常用于水密或潮濕空氣的環境這個特點,可以為橡膠設置濃度為3.2%鹽水浸泡的試驗。浸泡過程中試樣套在夾具上不受外力(見圖5[5])。

圖5 密封圈的鹽水浸泡

鹽水浸泡溫度為80 ℃±2 ℃,浸泡時間為72 h。浸泡結束后進行調節和完整裝夾。圖6所示為裝夾好的密封圈。

圖6 裝夾好的試樣

2.3 高溫加速老化試驗

根據密封圈的材料屬性,設置了高溫加速老化的5等級溫度,分別為:40±1、55±1、70±1、85±1及(105±1) ℃。對全部試樣密封圈進行分組,每個溫度下的試驗為一組,每組7套夾具編號為1~7,對應7個測試時間點。

一組試驗開始,到達第一個測試點,取出1號夾具,以此類推。7個測試點分別為:5、12、19、29、41、54及70 h。對取出的夾具及試樣密封圈進行自然冷卻。

2.4 溫度沖擊試驗

完成高溫加速老化試驗的密封圈試樣,不進行夾具拆卸,自然冷卻后繼續進行溫度沖擊試驗。沖擊溫度為高溫100 ℃,低溫-30 ℃(車輛常用溫度范圍)。固定溫度下保持時間分別為1 h,高低溫轉換時間≤5 min,反復沖擊循環3次。

2.5 試驗數據

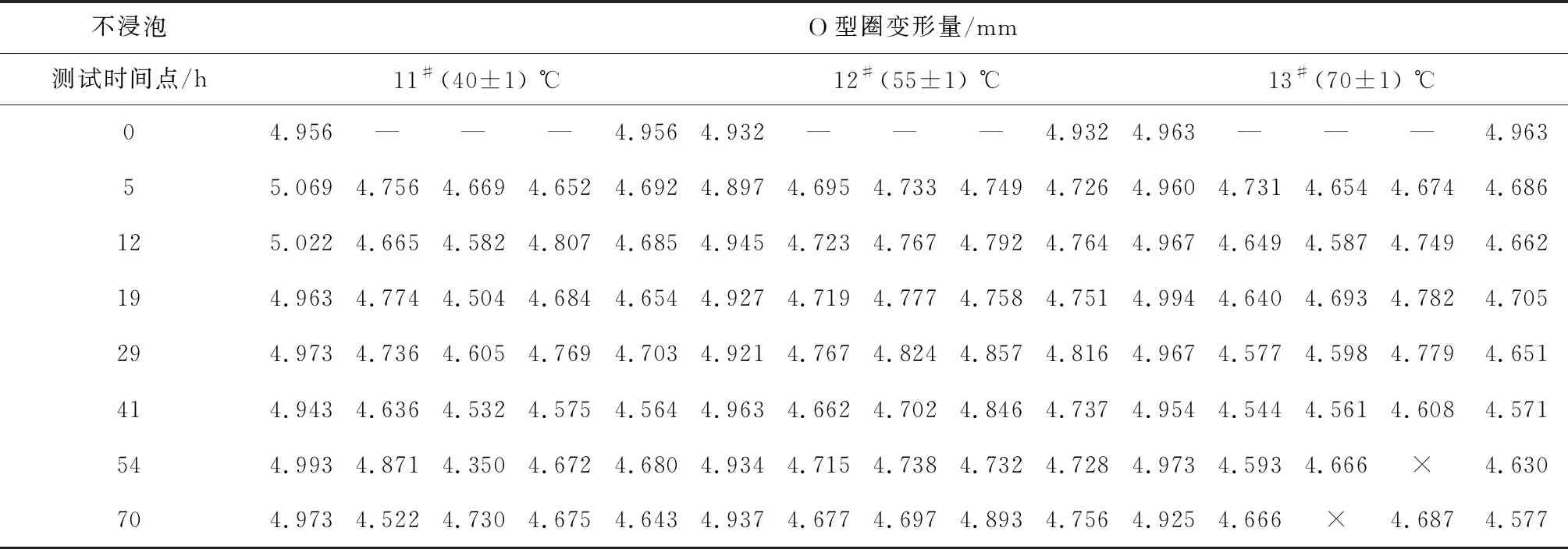

完成全部試驗以后,對試樣、夾具進行拆卸,測量尺寸(線徑),記錄數據。密封圈尺寸的測量采用影像測量儀。為減小誤差,對一套夾具上3個密封圈的測試值取平均值,作為最終的點數據。丁腈橡膠密封圈試驗數據表(部分)見表3。表3中,丁腈橡膠O型圈壓縮永久變形量為0.01 mm,×表示試拉結束后試樣失效或丟失,失效模式為嚴重變形、掉塊、斷裂等。

表3 丁腈橡膠密封圈試驗數據表(部分)

3 密封圈性能退化模型的建立

常見的考察密封圈密封性能的指標有壓縮永久變形、拉伸強度、壓縮應力松弛等。結合軌道交通連接器使用狀態,筆者選取壓縮永久變形量作為主要考察的性能參數建立模型。

3.1 性能退化方程

密封圈壓縮永久變形量隨時間變化的規律符合性能退化模型[6]:

1-ε=B·e-Kτα

(1)

式中,K是老化加速系數;B是試驗常數;τ是老化時間,單位為h;α是經驗常數,0<α≤1;ε是密封圈壓縮永久變形量,其計算式為:

(2)

式中,H0是試驗件密封圈原始徑向截面直徑;H是試驗件密封圈壓縮老化后的徑向截面直徑;H1是試驗件密封圈壓縮狀態時徑向截面直徑。

根據式1可知,要預測密封圈的性能退化情況,除了需要根據試驗的實際情況測試、計算ε的值之外,還需要確定α、B及不同溫度下的K值。

老化速度系數K可按照性能與老化時間的關系求得,由Arrhenius(阿累尼烏斯)模型可知,在一定范圍內K與絕對溫度T服從以下關系:

K=Ae-E/RT

(3)

式中,E為表面活化能,單位為J·mol-1;R為氣體常數,單位為J·K-1·mol-1;T為老化絕對溫度,單位為K;A為頻率因子,單位為h-1。

本研究通過多組高溫試驗,根據試驗數據采用優化設計與回歸分析的方法估計出參數B、K和α,從而確定老化模型。

對式1進行對數變換:

ln(1-ε)=lnB-Kτα

(4)

式4中含有待估定參數α,可采用逐次逼近計算方法求解。逼近的準則是令α估計精確到0.01時,使估計值與試驗測量值差的平方和最小,即使下式取得最小值:

(5)

經過遞歸計算,可以確定I值最小時α的值為α0,按照各測試點的數據,對退化模型(式1)進行最小二乘法回歸計算。可以得到試驗溫度下的K、B值。將式3變化為:

w=C+dz

(6)

求得B、α以及K的表達式后,式1中的變量僅為ε和τ,此時即可預測某溫度下密封圈的使用時間(ε達到臨界變形量的時間)。

3.2 軌道交通密封圈性能退化模型

對橡膠密封圈在不同溫度、不同老化時間下的壓縮變形數據進行一定的變換后,應用MATLAB軟件進行編程計算(由于試驗中的隨機因素,在數據處理過程中剔除了不合理的數據)[7-8]。

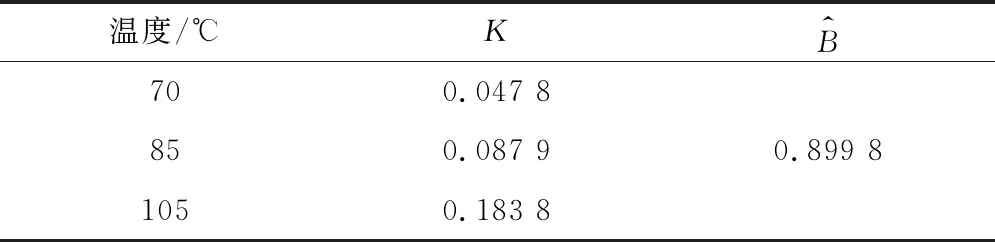

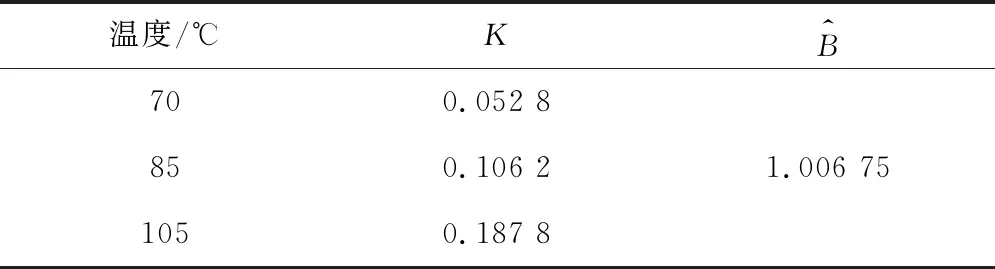

同時可以得到3種溫度下的K值和B的估計值(見表4~表6)。

表4 不同溫度下丁腈橡膠的K值和B的估計值

表5 不同溫度下三元乙丙的K值和B的估計值

表6 不同溫度下硅橡膠的K值和B的估計值

應用MATLAB軟件進行α0的求解:丁腈橡膠為0.43,三元乙丙為0.288,硅橡膠為0.201。

老化速度系數K是和試驗溫度相關的參數,通過最小二乘法,可以確定式6中的C、d值,從而可以確定式6。

得到丁腈橡膠:C=11.491 9,d=-4.986 3。得到三元乙丙:C=8.577 1,d=-3.960 2。得到硅橡膠:C=7.186 1,d=-3.304 6。由此得到密封圈在軌道交通環境條件下,性能退化模型為:

丁腈橡膠:

1-ε=0.899 8e-KTτ0.48

(7)

三元乙丙:

1-ε=1.006 75e-KTτ0.288

(8)

硅橡膠:

1-ε=1.009 88e-KTτ0.201

(9)

3.3 軌道交通使用實際案例分析驗證

現有連接器密封位置,其安裝接觸面粗糙度為Ra1.6 μm。丁腈橡膠失效閾值為壓縮永久變形量達到60%;三元乙丙為40%;硅閥值為30%,以車輛運行環境溫度30 ℃為例,預計其使用壽命:

目前軌道交通實際使用的丁腈橡膠密封圈在7年左右出現老化,以目前軌道交通實際使用年限,三元乙丙與硅橡膠密封圈還未出現老化現象。以軌道交通實際產品使用效果間接證實了壽命模型的可靠性與準確性。

4 結語

現有使用的軌道交通密封圈,通過加速老化試驗建立了使用壽命預測模型,并對模型建立了驗證。以通過27%壓縮量下,以車輛運行環境溫度30 ℃為例,丁腈橡膠使用為7.1年,三元乙丙使用為67.55年,硅橡膠使用為82.39年。而實際車輛運行環境下,密封圈的實際使用壽命也驗證了壽命模型的準確性。