起落架30CrMnSiNi2A鋼斜支柱裂紋分析

李 博,王 禾,陳學虎,丁凱旋

(中航飛機起落架有限責任公司,陜西 漢中 723200)

航空用超高強度鋼的應力腐蝕斷裂敏感性愈來愈引起冶金和使用部門的重視。研究表明,在處于潮濕大氣、工業大氣和海水等惡劣環境中時,污染性或腐蝕性氣體組分與高于某一臨界值的應力,聯合作用于高強度鋼,則會使其萌生裂紋并逐漸擴展,最終導致超高強度鋼在大氣環境發生應力腐蝕開裂,甚至在蒸餾水中都有發生應力腐蝕開裂的可能[1-7]。某型飛機服役一段時間后,發現主起落架斜支柱出現了一條長約30 mm的裂紋。復查其材料為30CrMnSiNi2A鋼,制造工藝為“機械加工→吹砂→磁探→焊接→磁探→熱處理(900 ℃淬火+500 ℃回火)→磁探→機械加工→硫化→機械加工→噴丸→機械加工→噴漆→成檢”。熱處理后抗拉強度值實際達到設計要求的上限,未進行除涂漆以外的任何表面處理。本文對主起落架斜支柱進行了外觀檢查、宏觀和微觀觀察、能譜分析及殘余應力、金相組織、硬度、氫含量、氫脆敏感性測試與研究,在此基礎上確定了斜支柱開裂的性質和原因。

1 試驗過程與結果

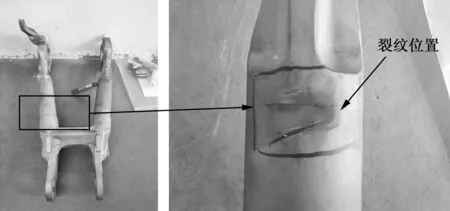

1.1 宏觀觀察

斜支柱外觀如圖1所示,裂紋位于一側撐桿表面,橫向擴展,裂紋區表面經過打磨后裂紋仍存在。支柱外側表面打磨除漆后呈銀灰色,內壁呈黑色,裂紋大致位于撐桿內孔底部轉角附近。體視放大觀察,外側表面裂紋閉合較好,邊緣可見小的曲折,裂紋附近未見明顯缺陷;內側表面較粗糙,局部可見紅銹,黑色區域內隱約可見裂紋。

圖1 開裂斜支柱外觀

使用除銹劑對斷口中部一半斷面進行清洗,斷口表面大部分銹蝕產物被去除,斷面呈銀灰色,均可見顆粒狀反光刻面,多二次裂紋(見圖2)。

圖2 支柱裂紋斷口中部斷面化學除銹后宏觀形貌

1.2 微觀觀察及能譜分析

將斜支柱裂紋斷口放入JSM-5600LV掃描電鏡(SEM)下進行微觀觀察和能譜分析。去除銹蝕產物前的中部斷面整個斷口均被厚厚的銹蝕產物覆蓋,僅在極少數產物脫落區域可見沿晶斷面。能譜結果顯示,銹蝕產物主要為鐵的氧化物,未見S、Cl腐蝕性元素;除銹劑去除氧化產物后,中部斷面均為沿晶特征,晶粒表面明顯氧化腐蝕,原始斷裂特征消失(見圖3)。

圖3 斷口中部沿晶及二次裂紋

裂紋末端斷面粘去銹蝕產物后觀察,斷面大部分為沿晶斷裂特征,晶粒表面可見撕裂棱,靠近人為打斷區為沿晶、韌窩混合斷裂特征,人為打斷區均為韌窩特征(見圖4和圖5)。能譜結果顯示,去除銹蝕產物的沿晶區和打斷韌窩區表面均未見腐蝕性元素。

圖4 裂紋末端斷面沿晶特征

圖5 人為打斷區韌窩特征

1.3 組織檢查

截取支柱裂紋末端的軸向截面制備金相試樣,低倍可見一條由外向內延伸的裂紋,裂紋擴展路徑曲折;電鏡下放大觀察,裂紋內充滿銹蝕產物,除了氧元素外,靠近外側裂紋內還存在Si、Ca、Ti污染物,裂紋末端則只見氧化物。支柱基體元素符合30CrMnSiNi2A鋼成分。

浸蝕后觀察支柱的金相組織,支柱表面及裂紋兩側組織與基體組織一致,均為回火馬氏體組織,未見脫碳等異常組織;裂紋曲折沿晶擴展,主裂紋邊緣可見細小分叉裂紋(見圖6和圖7)。

圖6 裂紋附近金相組織

圖7 斜支柱基體組織

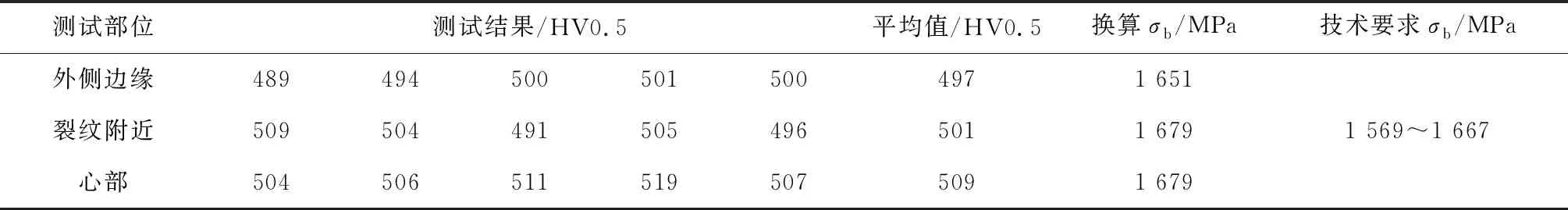

1.4 硬度測試

在斜支柱金相試樣上選取任意5點用HMV-G顯微硬度計測試硬度,根據GB/T 1172—1999《黑色金屬硬度與強度換算值》換算為抗拉強度,結果見表1。可見,斜支柱各區域硬度均勻,表面及裂紋兩側硬度未見異常,換算的抗拉強度處于技術要求上限。

表1 維氏硬度測試結果

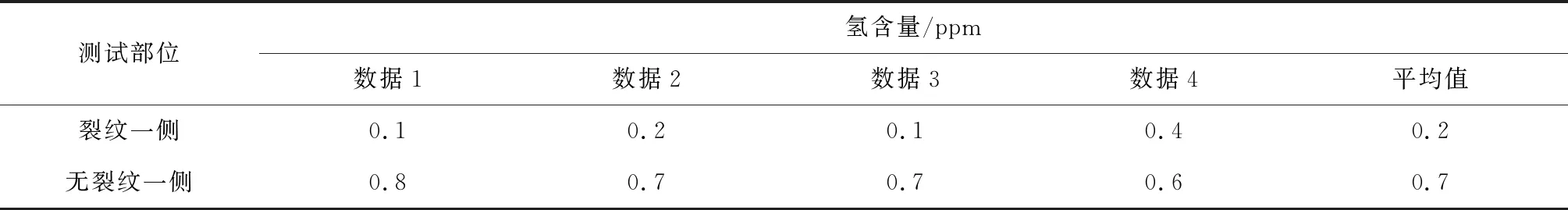

1.5 氫含量測試

在斜支柱裂紋一側與相對應無裂紋一側附近分別制取4個φ5×5試樣,采用RH-404型定氫儀測定氫含量,結果見表2。由結果可知,裂紋一側氫含量平均值約為0.7 ppm,無裂紋側撐桿為0.2 ppm。

表2 氫含量結果

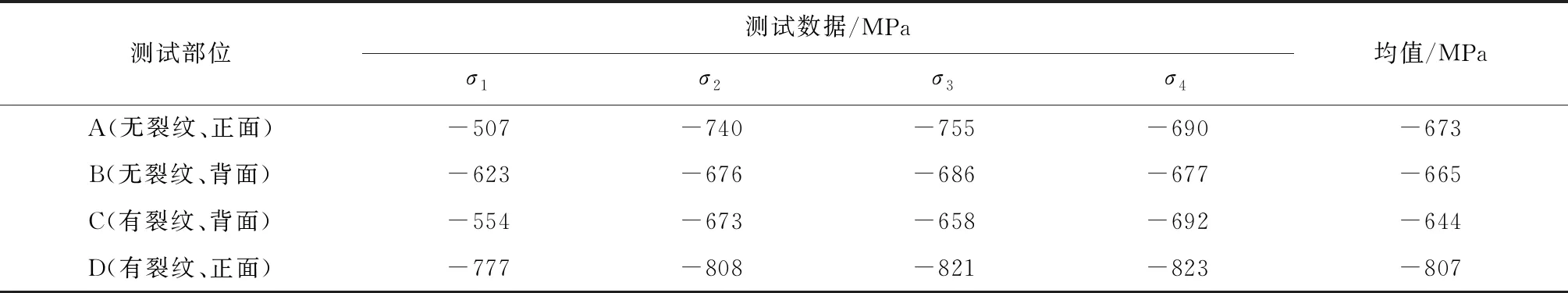

1.6 殘余應力測試

為了考核斜支柱的軸向殘余應力狀態和水平,在X-3000型X射線殘余應力測試儀上對無裂紋一側(A、B)及裂紋一側(C、D)進行殘余應力測試。測試位置選取裂紋附近部位及背面相對部位,每處位置測試4個值,結果見表3。由結果可知,斜支柱表面均為殘余壓應力,應力范圍為-644~-807 MPa,裂紋側與無裂紋側殘余應力未見明顯差異。

表3 斜支柱撐桿殘余應力測試結果

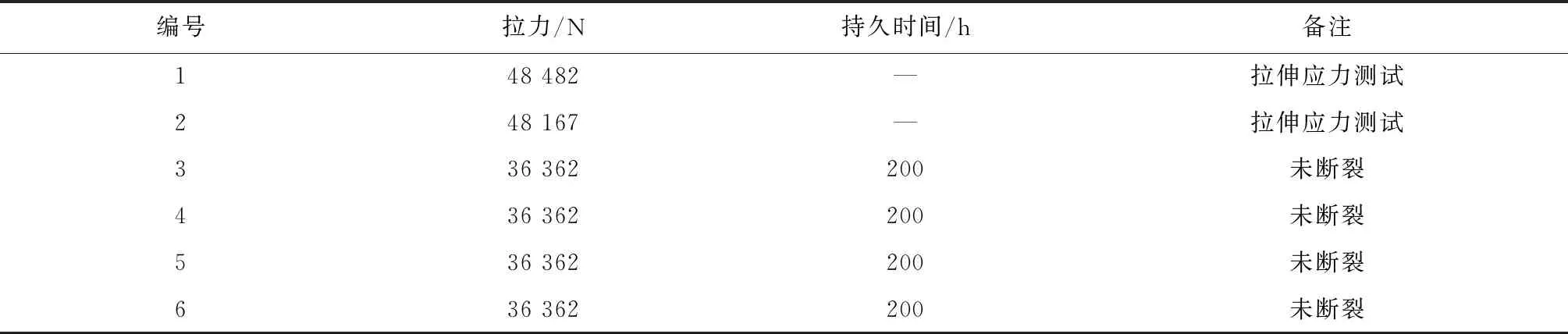

1.7 氫脆敏感性測試

按照HB 5067.1—2005《鍍覆工藝氫脆試驗 第1部分:機械方法》中圖1“缺口圓棒拉伸試樣圖”加工試樣,無裂紋側試樣編號為1、3、4,裂紋側試樣編號為2、5、6。6根試樣中,2根先進行拉伸試驗,測得抗拉強度后,以抗拉強度的75%加載載荷,進行其余4根試樣的200 h氫脆敏感性持久試驗,測試結果見表4。由結果可知,兩側試樣(編號3、4、5、6)在規定靜力載荷下加載200 h后均未發生斷裂,通過氫脆試驗。

表4 斜支柱200 h氫脆敏感性試驗結果

2 分析與討論

對斜支柱帶裂紋樣塊進行外觀檢查,裂紋斷口宏微觀形貌觀察,檢查斜支柱的組織,對兩側撐桿的殘余應力、硬度、氫含量進行測試,并開展氫脆敏感性試驗,主要結果如下。

1)斜支柱裂紋沿撐桿橫向分布,裂紋大致位于撐桿內孔底部轉角附近;裂紋起始于外側表面,由外向內擴展,中部穿透壁厚。

2)裂紋斷面大部分被棕紅色銹蝕產物覆蓋,中部貫穿區銹蝕最重,兩側末端銹蝕相對較輕,腐蝕產物為鐵的氧化物,未見S、Cl腐蝕性元素。

3)裂紋斷面大部分為沿晶斷裂、多二次裂紋,在裂紋末端可見沿晶與韌窩混合的斷裂特征;大部分沿晶斷面因銹蝕斷裂特征受損,僅裂紋末端斷面較新鮮,晶粒表面可見撕裂棱。

4)斜支柱人為打斷斷口為正常的韌窩特征。

5)斜支柱組織正常,裂紋兩側未見脫碳組織;硬度均勻,換算強度處于技術要求上限;材料為30CrMnSiNi2A鋼。

6)斜支柱兩側撐桿表面軸向均為殘余壓應力,應力范圍為-644~-807 MPa,兩者無明顯差異。

7)斜支柱2次撐桿硬度相當,均略高于技術要求。

8)開裂撐桿內部氫含量平均值約為0.7 ppm,無裂紋側撐桿內部氫含量平均值約為0.2 ppm。

9)兩側撐桿在規定的靜力載荷下持久拉伸200 h未斷裂。

由上述結果可知,斜支柱裂紋為沿晶穿透性裂紋,超高強度鋼出現沿晶開裂存在如下3種可能[8-9]。

1)氫致延遲開裂。超高強度鋼氫脆為典型沿晶破壞,斜支柱裂紋擴展末端的斷面上晶粒表面可見典型的撕裂棱,具備氫致破壞的特點,斜支柱換算強度偏高也為氫致斷裂提供了條件。但斜支柱并未進行表面電鍍、酸洗,缺乏工藝吸氫條件,開裂撐桿氫含量雖較未開裂的略高,但整體水平很低,并且失效件實物取樣持久拉伸200 h未發生氫脆斷裂,不具備工藝導致的氫脆斷裂條件,因此撐桿斷口上的氫脆特征應該與后期環境吸氫有關,如應力腐蝕破壞的裂紋尖端也可能因腐蝕產生氫脆斷裂特征。

2)應力腐蝕開裂。斜支柱裂紋斷面整體具有明顯腐蝕特征,斷面多二次裂紋,金相中裂紋兩側多分叉,這些特征符合應力腐蝕的特點。斜支柱送檢前已經經過表面打磨、除漆,表面原始狀態受到破壞,支柱整體腐蝕情況、裂紋源區有無分叉裂紋等均無法判斷。但綜合第一條的分析判斷,斜支柱裂紋更符合應力腐蝕的特點。

3)熱處理裂紋。高強度鋼在淬火等過程中可能出現淬火裂紋等缺陷,也可能出現沿晶斷面。斜支柱裂紋雖然位于內孔底部轉角的應力集中區,但裂紋是從外側起源向內擴展,與淬火應力不完全一致。同時,裂紋末端斷面新鮮,有氫致延遲擴展痕跡,這與淬火裂紋擴展形式不符。此外,起落架部件制造過程中要經過磁力探傷,如此尺寸的熱處理裂紋很難漏檢,因此斜支柱熱處理過程中就已產生裂紋的可能性很小。

綜上所述,斜支柱裂紋為沿晶穿透性裂紋,形態符合應力腐蝕裂紋的特點。建議改善熱處理工藝以降低斜支柱的抗拉強度[10-12],增加表面處理層[13]以增強材料抗腐蝕能力。

3 結語

通過上述研究可以得出如下結論。

1)斜支柱裂紋為沿晶穿透性裂紋,形態符合應力腐蝕裂紋的特點。

2)開裂的斜支柱硬度值較高,超出了技術要求的上限,組織未見異常。

3)斜支柱的裂紋主要與抗拉強度較高和特殊的高腐蝕使用環境有關。