考慮熱膨脹的角接觸球軸承動態及熱特性研究*

李俊浩,張 長,2*

(1.青海大學 機械工程學院,青海 西寧 810016;2.清華大學 摩擦學國家重點實驗室,北京 100084)

0 引 言

由于具有結構簡單、旋轉精度高、極限轉速比高、摩擦力矩小和可同時承受徑向和軸向載荷的特點,角接觸球軸承目前被廣泛應用于各類高速主軸上。

在復雜的工況下,角接觸球軸承的內部動態及熱特性會在很大程度上影響軸承的使用性能。

眾多學者已經針對角接觸球軸承運轉過程中的內部特性開展了大量研究。

軸承的生熱率是通過功率損耗來計算的。PALMGREN A[5]在研究中,采用經驗公式求得總摩擦力矩的方法,計算了軸承的生熱率,但是該方法的局限性較大。HARRIS T A等人[6]115-141推導了軸承運轉過程中,各部位的摩擦功耗計算方法,并根據軸承各組件的力學和運動學特性,計算了各部位的摩擦功耗,進而采用求和的方式得到了軸承的總生熱率。

熱網絡法是軸承傳熱數值計算的主要手段。BURTON R A等人[7,8]和STEIN J L等人[9]通過建立軸承的熱網絡模型,分析了軸承運轉過程中,各組件的熱傳遞狀況。

以上學者對擬靜力學模型計算方法優化,以及復雜工況下角接觸球軸承內部的動態特性方面進行了深入研究,并針對軸承的摩擦生熱及軸承傳熱的數值計算建立了分析模型;然而,針對聯合載荷下,高速軸承考慮熱膨脹的研究較少。

首先,筆者在考慮慣性載荷作用的基礎上,將熱膨脹參數加入角接觸球軸承力學及運動學分析中,使模型更加優化;其次,在考慮軸承自旋的基礎上以局部法計算生熱量,并采用熱網絡法建立脂潤滑高速角接觸球軸承的傳熱模型,計算軸承各組件溫度,得到軸承運轉前后的溫度差;最后,將溫度差數值重新代入模型進行修正計算,研究熱膨脹影響下,聯合載荷作用下的高速角接觸軸承內部特性的變化規律。

1 角接觸球軸承熱膨脹分析

1.1 軸承熱膨脹

高速角接觸球軸承在運轉過程中會產生大量的摩擦熱,其中大部分以熱傳導的方式進入軸承內部,使軸承的溫度快速上升,導致軸承各組件受熱膨脹。

熱膨脹的產生會使軸承內、外圈與滾珠相對位置發生變化,進而造成軸承徑向、軸向位移和滾珠與內、外圈之間的接觸角以及接觸載荷發生變化。

因此,在分析角接觸球軸承高速運轉時的內部動態及熱特性時,需要充分考慮熱膨脹的影響。

1.2 軸承熱膨脹量計算

軸承徑向熱膨脹量的計算一般采用HARRIS T A等人[6]158-159給出的計算公式:

u=ξ·ΔT·Dx

(1)

式中:u—徑向熱膨脹量;ξ—軸承零件熱膨脹系數;ΔT—軸承零件溫升;Dx—軸承零件直徑。

軸承軸向熱膨脹量的計算一般采用公式[10-12]:

l=ε·ΔT·Lx

(2)

式中:l—軸向熱膨脹量;ε—軸承零件熱膨脹系數;ΔT—軸承零件溫升;Lx—軸承零件長度。

主軸、軸承和軸承座三者緊密裝配,互相影響。為進一步精確計算模型,筆者充分考慮軸承座、主軸受熱膨脹,及熱膨脹過程中產生的熱應力對軸承的影響。

鑒于軸承內、外圈寬徑比較小,而軸承座長徑比較大,在不影響計算精度的基礎上,筆者將主軸簡化為長圓柱,將軸承簡化為薄圓環,將軸承座簡化為空心長圓柱。

1.2.1 軸承徑向熱膨脹量

(1)軸承內圈徑向熱膨脹。

軸承內圈與主軸接觸配合,其熱膨脹除受自身溫度影響外,還與主軸熱膨脹相關。假定溫度在軸承內圈和主軸上均勻分布,軸承內圈和主軸溫升分別為ΔTi、ΔTs,則軸承內圈的徑向熱膨脹量為:

(3)

式中:ξi—內圈熱膨脹系數;Di—內圈溝道直徑;ξs—主軸熱膨脹系數;μs—主軸泊松比;Ds—主軸直徑。

(2)軸承外圈徑向熱膨脹。

軸承外圈與軸承座接觸配合,其熱膨脹受自身溫升和軸承座影響,假定軸承外圈和軸承座的溫度均勻分布,軸承內圈和主軸溫升分別為ΔTo、ΔTh,軸承外圈徑向熱膨脹量為:

uo=ξh·ΔTh·(1+μh)·Do

(4)

式中:ξh—軸承座熱膨脹系數;μh軸承座泊松比;Do—外圈溝道直徑。

(3)滾珠熱膨脹。

根據式(1)可知,軸承滾珠在溫升為ΔTb時,其熱膨脹量為:

ub=ξb·ΔTb·Db

(5)

式中:ξb—滾珠的熱膨脹系數;Db—滾珠的直徑。

根據式(3~5),可確定軸承徑向熱膨脹量為:

ur=ui-uo-2ub

(6)

1.2.2 軸承軸向熱膨脹量

軸向熱膨脹量主要受主軸和軸承座影響,背對背配置下,根據式(2),兩者在溫升ΔTs、ΔTh的熱膨脹量分別為:

ls=εs·ΔTs·Ls,lh=εh·ΔTh·Lh

(7)

根據式(7)可確定單個軸承在背對背配置下軸向熱膨脹量為:

(8)

2 角接觸球軸承力學及運動學分析

2.1 考慮熱膨脹的軸承幾何分析

角接觸球軸承在高速運轉過程中,滾珠與內外滾道之間會產生慣性載荷(即陀螺力矩和離心力),在慣性載荷作用下,滾珠和內滾道曲率中心將發生改變,外滾道曲率中心保持不變。

考慮熱膨脹影響的角接觸球軸承高速運轉時,滾珠與內外滾道曲率中心的幾何關系,如圖1所示。

圖1 滾珠中心及滾道溝曲率中心位置關系δij,δoj—內外滾道與滾珠間接觸變形;fi,fo—內外滾道溝曲率數;δa、δr—軸承軸向位移和徑向位移;—內滾道曲率中心軌跡半徑;θ—相對角位移;?0—滾珠內外滾道初始接觸角;?i、?o—軸承運轉時滾珠與內外滾道接觸角;BDb—靜止時外滾道曲率中心—滾珠中心—內滾道曲率中心距離;A1j+la、A2j+ur—軸承運轉時考慮熱膨脹影響的內外滾道曲率中心軸向距離和徑向距離;X1j,X2j—軸承運轉時外滾道曲率中心與滾珠中心軸向距離和徑向距離

根據軸承外滾道曲率中心—滾珠中心—內滾道曲率中心高速運轉前后的幾何關系,可以得到以下考慮熱膨脹影響的方程為:

(9)

根據勾股定理確定的幾何方程如下:

(10)

2.2 考慮熱膨脹的軸承力學模型及運動分析

2.2.1 軸承力學模型

聯合載荷作用下的角接觸球軸承滾珠的受力情況,與施加徑向載荷的位置和滾珠的位置有關。

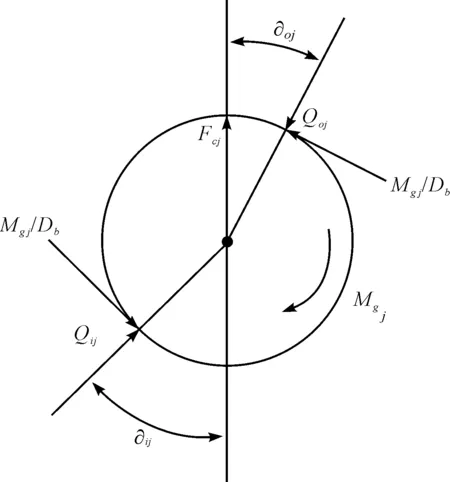

高速運轉時,滾珠與內外滾道間產生的陀螺力矩和離心力不可忽略,會進一步影響滾珠的受力情況,角位置Ψj處滾珠受力,如圖2所示。

圖2 滾珠受力情況Mgj—陀螺力矩;Fcj—離心力;Qij,Qoj—滾珠與內外滾道法向接觸載荷,Qij=Kijδij,Qoj=Kojδoj

軸承的高速運轉會產生較大的離心力,在這種情況下,軸承一般為外滾道控制,此時,陀螺力矩全部作用于外滾道。根據Jones的滾道控制理論,可取系數λi=0,λo=2。

根據滾珠的受力情況,考慮熱膨脹影響的水平和豎直方向的平衡方程為:

(11)

其中,離心力和陀螺力矩的計算方程為:

(12)

(13)

式中:m—滾珠質量;ω—內圈速度;ωm—滾珠軌道速度;ωR—自轉角速度;Jb—滾珠轉動慣量;βj—滾珠螺旋角。

外滾道控制下,λi=0,軸承在運轉過程中其所受力和力矩始終保持平衡。

根據軸承內部的幾何關系和滾珠的受力分析可知:在聯合載荷作用下,軸承內圈在x,y,z3個方向的力和力矩平衡方程為:

(14)

2.2.2 軸承運動分析

滾動軸承運動學分析的主要目的是研究滾珠的運動規律與計算方法。軸承內部的摩擦主要發生在滾珠—潤滑劑—內外圈滾道之間,角接觸球軸承運轉過程中,其內部的運動形式十分復雜,滾珠繞軸承軸線進行公轉的同時,其本身還進行自轉運動。另外,高速情形下,軸承與滾道間的自旋運動也不可忽略。

由文獻[6]31-37可知,根據軸承零件的運動計算,確定滾珠的公轉角速度ωm、自轉角速度ωR和自旋角速度ωs如下:

(15)

式中:ω—內圈角速度,tanβ=sin?0/(cos?0+γ),γ=Db/Dm。

2.3 脂潤滑角接觸球軸承生熱及傳熱

2.3.1 生熱分析

角接觸球軸承穩定工作時,其內部各組件之間的摩擦會產生熱量,其生熱率的計算可通過功率損耗來計算[13,14]。

目前,計算軸承摩擦功耗主要有兩種方法,即整體法和局部法[15]。整體法僅適用于中等轉速、中等載荷,且潤滑正常的軸承,其局限性較大,顯然不適用于高速軸承。而局部法則是在考慮內外圈、滾珠、保持架、潤滑劑之間相互作用的基礎上,根據其運動學關系,對各接觸部分摩擦功耗計算求和。另外,在高速情形下,滾珠的自旋滑動加劇,成為軸承摩擦功耗的重要組成部分。

因此,建立結合自旋滑動的局部法生熱模型,能更準確地分析角接觸球軸承在高速運轉情況下產生的摩擦功耗。

(1)角接觸球軸承在高速運轉過程中,由于滾珠與內外圈之間速度不同產生速度差,導致發生差動滑動,產生摩擦功耗。角位置Ψj處的滾珠與內外圈滾道之間差動滑動產生的摩擦功耗為:

(16)

式中:τy—滾珠與內外圈滾道之間接觸橢圓短軸方向的切應力;Vy—滾珠與內外圈滾道之間的滑動速度。

(2)高速運轉下的軸承,由于慣性會產生較大的陀螺力矩,陀螺力矩又反作用于軸承,引起滾珠的陀螺轉動,角位置Ψj處的滾珠產生的摩擦功耗為:

(17)

式中:Fx—滾珠與內外圈滾道之間沿長軸方向的摩擦力。

(3)角位置Ψj處,滾珠自旋滑動產生的摩擦功耗為:

H3j=Mijωsij+Mojωsoj

(18)

式中:M—滾珠內外圈自旋摩擦力矩。

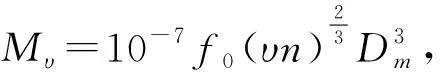

(4)對于潤滑正常的軸承,計算潤滑劑引起的摩擦功耗時,可采用Palmgren法求解潤滑劑黏性引起的摩擦力矩,進而求解摩擦功耗。筆者根據un≥2 000,選擇計算公式為:

(19)

式中:f0—與軸承類型和潤滑方式有關的系數;v—潤滑脂基油的黏度;n—軸承轉速。

(5)角位置Ψj處的滾珠與保持架間的摩擦功耗為:

H5j=0.5μDbQωmj

(20)

式中:μ—保持架與滾珠的摩擦系數;Q—保持架與滾珠的接觸載荷。

(6)保持架和引導套圈之間的滑動摩擦功耗為:

(21)

式中:DCR—保持架引導面直徑;FCR—保持架與引導套圈間的滑動摩擦力;cn—滑動系數;ωc—保持架角速度;ωn—套圈角速度。

根據軸承摩擦功耗的來源,其可簡化兩部分:(1)滾珠與內圈的摩擦功耗;(2)滾珠與外圈的摩擦功耗。二者的摩擦功耗分別為:

(22)

2.3.2 傳熱分析

存在溫度差的物體間主要有熱傳導、熱對流和熱輻射3種傳熱方式。因為潤滑脂可視為固體或半固體物質,所以,脂潤滑下軸承內部的傳熱方式以熱傳導為主。

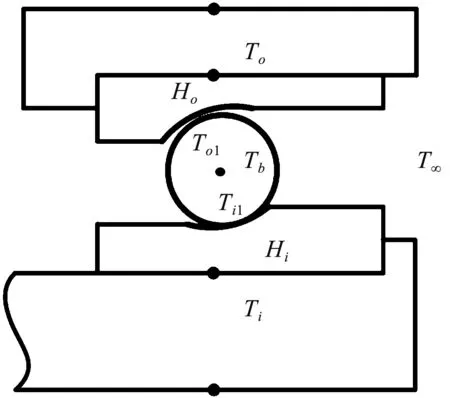

根據角接觸球軸承的結構特點,筆者建立的軸承溫度節點系統如圖3所示。

圖3 軸承溫度節點系統

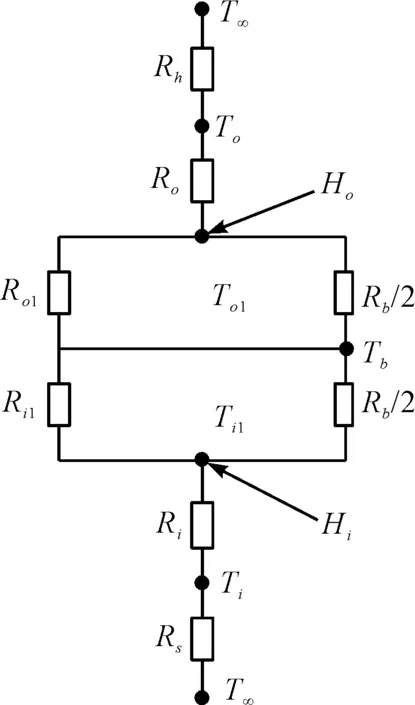

軸承溫度節點傳遞系統如圖4所示。

圖4 軸承溫度節點傳遞系統

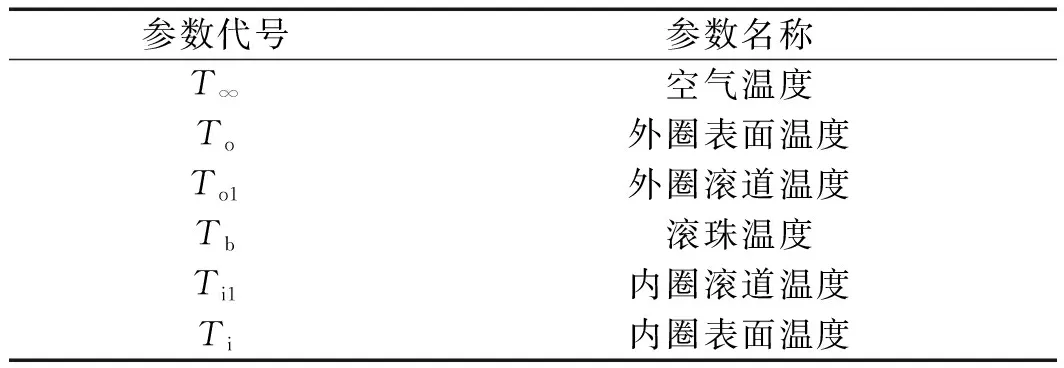

圖4中各溫度參數的含義如表1所示。

表1 軸承溫度節點

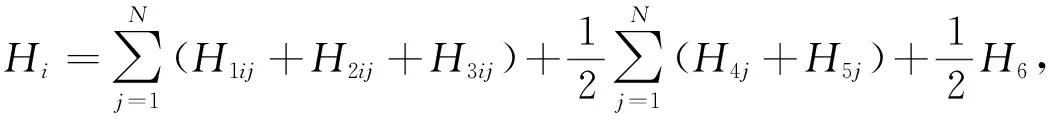

根據能量平衡原理,軸承系統在傳熱過程中的每一個節點流入的熱量等于其流出的熱量,流經每一個節點的熱流量之和等于零。據此,筆者建立如下傳熱方程:

(23)

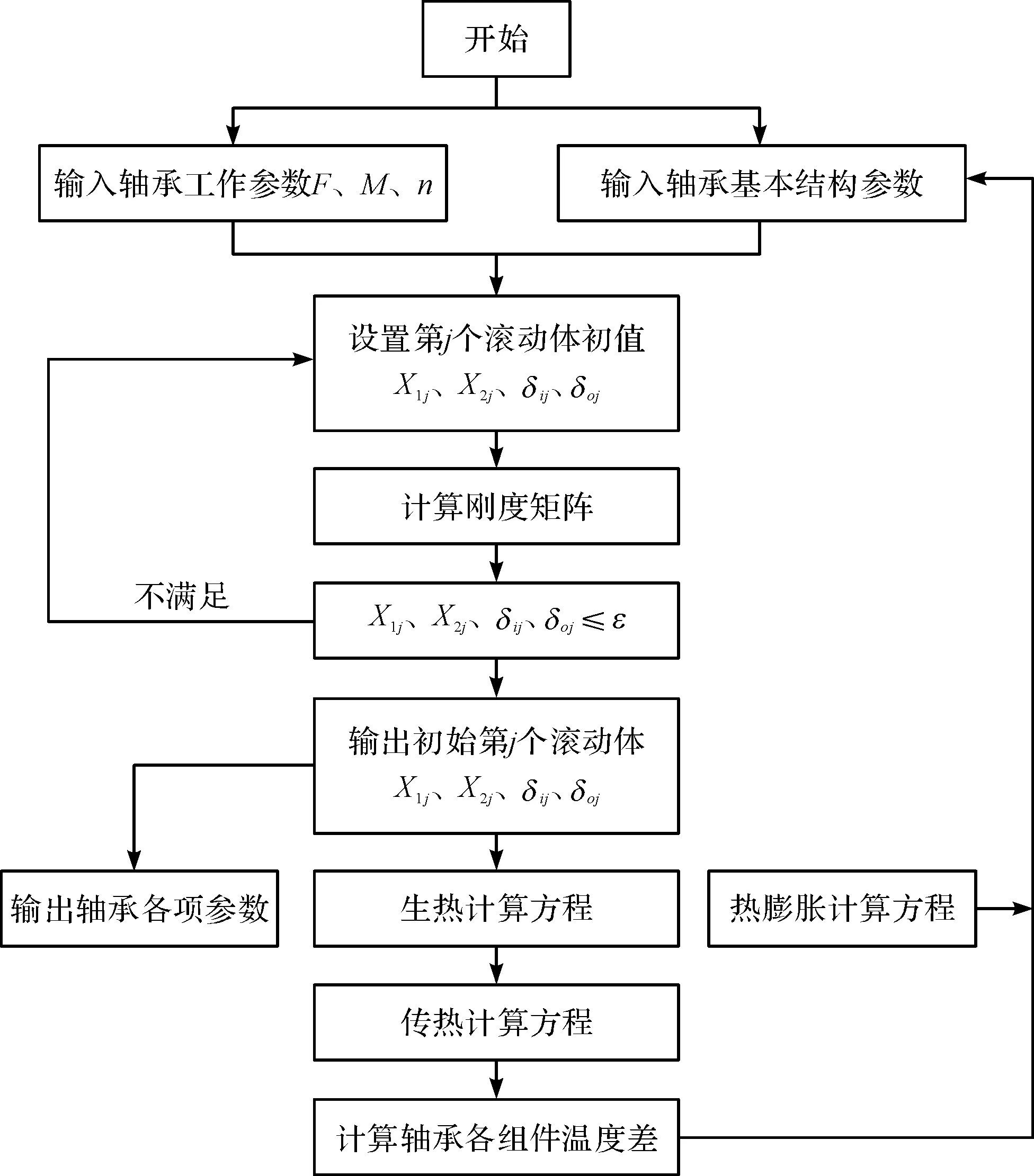

2.4 軸承計算模型求解

該處的計算模型主要由3部分構成:(1)擬靜力學模型;(2)生熱模型;(3)傳熱模型。

首先,筆者通過對擬靜力學模型求解得到初始力學和運動學參數;然后,將其代入生熱模型和傳熱模型得到溫度,進而通過間接耦合的方法,將得到的溫度差參數重新代入擬靜力學模型進行求解;最終,得到更為準確的力學和運動學參數。

其整個的求解流程圖如圖5所示。

圖5 求解流程圖

3 實驗與結果分析

為了對理論計算結果的正確性進行驗證,筆者開展了軸承高速脂潤滑溫升實驗,實驗測試以QJ203角接觸球軸承為對象。

QJ203角接觸球軸承參數如表2所示。

表2 軸承參數

實驗轉速范圍為31 000 r/min~36 000 r/min,軸向載荷為3 000 N、4 000 N和5 000 N,徑向載荷為600 N。

實驗裝置如圖6所示。

圖6 溫度測試實驗臺

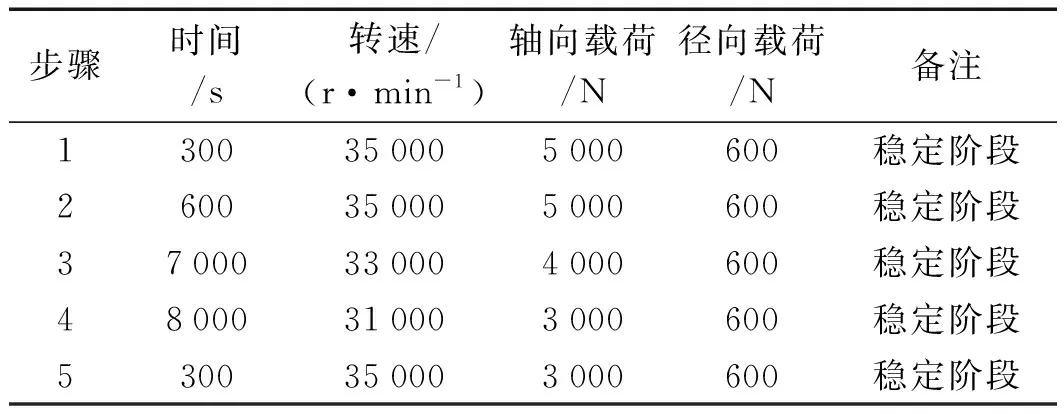

實驗載荷譜如表3所示。

表3 QJ203實驗載荷譜

為了探究考慮熱膨脹影響的不同載荷和轉速下,脂潤滑高速角接觸球軸承內部變化規律,筆者將滾珠在分析計算模型中承受徑向力最大的位置定義為“0°位置角滾珠”,其余滾珠按照順時針方向依次排列,并將原機載荷譜中的實驗數據代入模型。

恒速變載和恒載變速下,軸承動態特性和熱特性的理論計算與分析如下:

3.1 接觸角變化規律

軸向載荷和轉速對不同位置滾珠接觸角的影響,如圖7所示。

圖7 考慮熱膨脹的軸向載荷和轉速對接觸角的影響

圖7中:接觸角隨角位置的變化呈“Ω”型,且隨軸向載荷和轉速的增大,變化幅度降低;熱膨脹會減小滾珠與滾道間相對位置的變化,因而內/外圈接觸角變小。

3.2 接觸載荷變化規律

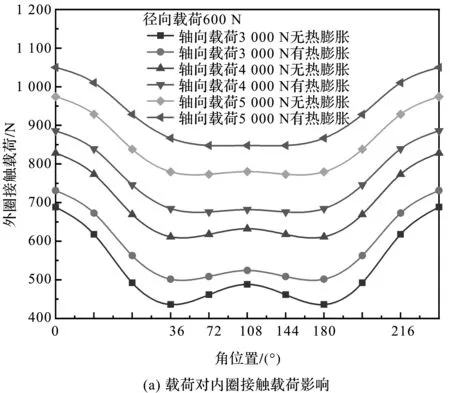

轉速30 000 r/min時,軸向載荷對滾珠與滾道間接觸載荷的影響,如圖8所示。

圖8 考慮熱膨脹的軸向載荷對接觸載荷的影響

圖8中:軸向載荷增大,載荷隨角位置變化呈由“W”型向“U”型的變化趨勢;熱膨脹會加劇滾珠與滾道間的作用力,使內/外圈接觸載荷增大,且隨軸向載荷的增大影響作用更為顯著。

軸向載荷3 000 N時,轉速對滾珠與滾道間接觸載荷的影響,如圖9所示。

圖9 考慮熱膨脹的轉速對接觸載荷的影響

圖9中:接觸載荷隨角位置變化呈“W”型,轉速增加,內圈接觸載荷小幅降低,外圈接觸載荷則小幅上升;熱膨脹會使內/外圈接觸載荷增大,且會弱化“W”型變化趨勢。

3.3 軸向位移變化規律

軸向載荷和轉速對于軸向位移的影響,如圖10所示。

圖10 考慮熱膨脹的軸向載荷和轉速對軸向位移的影響

由圖10可知:軸向位移隨軸向載荷的增加而增大,熱膨脹會使軸向位移減小。另外,未考慮熱膨脹影響時,轉速基本不影響軸向位移,考慮熱膨脹影響時,軸向位移隨轉速的增加而減小。

3.4 徑向位移變化規律

軸向載荷和轉速對于軸承徑向位移的影響,如圖11所示。

由圖11可知:徑向位移隨軸向載荷的增大而減小,熱膨脹會使徑向位移變小。轉速對于徑向位移的影響趨勢與軸向位移一致。

圖11 考慮熱膨脹的軸向載荷和轉速對徑向位移的影響

3.5 運動參數變化規律

3.5.1 公轉角速度和自轉角速度

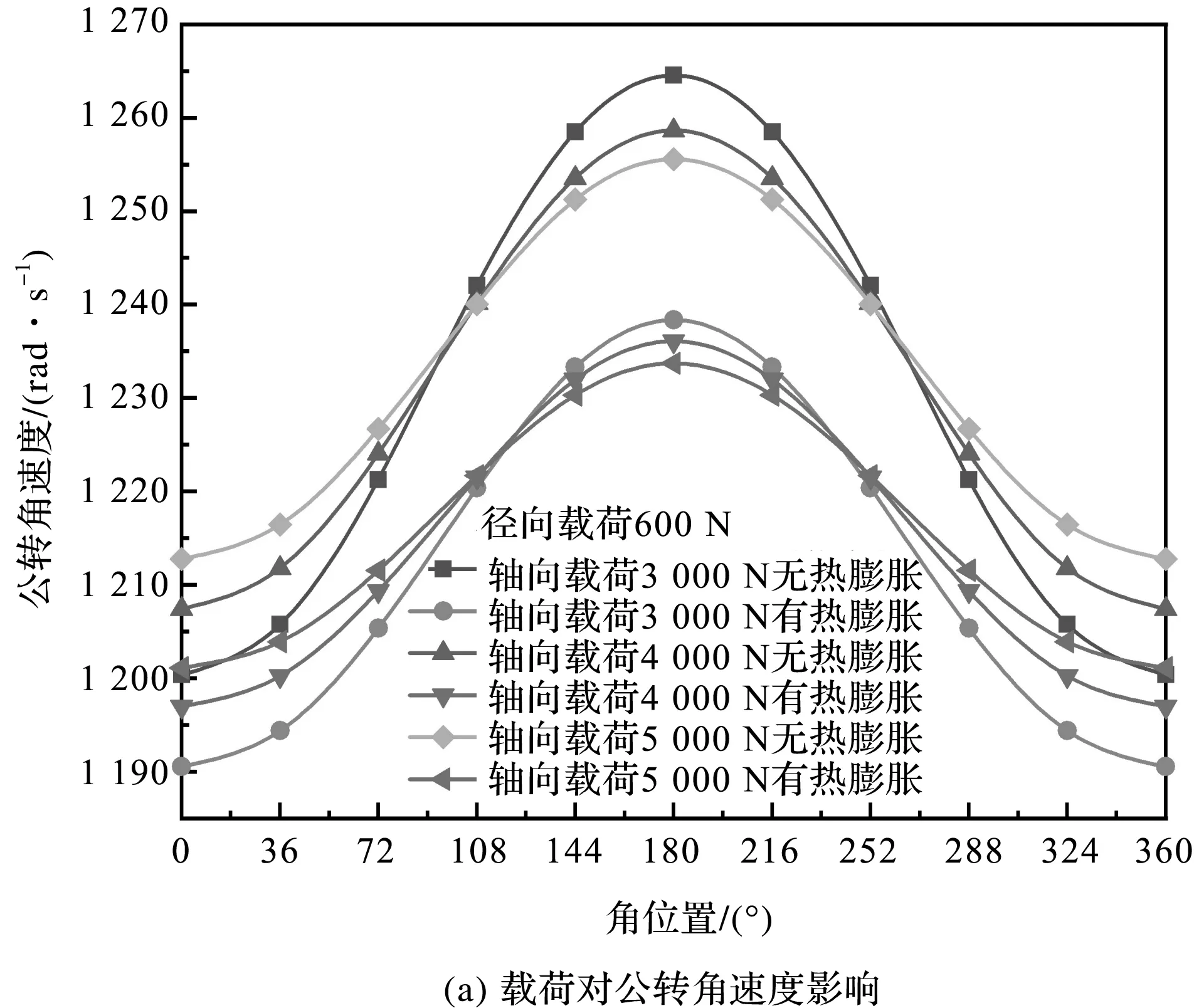

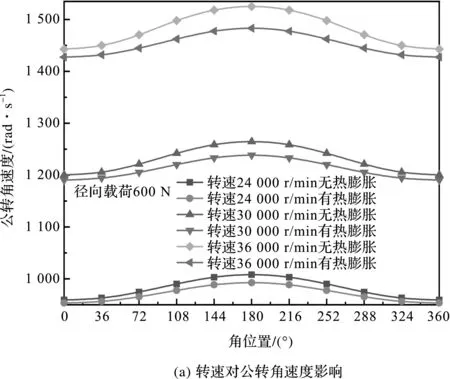

轉速30 000 r/min時,軸向載荷對不同位置滾珠公轉/自轉角速度的影響,如圖12所示。

圖12 考慮熱膨脹的軸向載荷對公轉/自轉角速度的影響

由圖12可知:公轉/自轉角速度隨角位置的變化呈“Ω”型,熱膨脹會降低公轉/自轉角速度;無論是否考慮熱膨脹的影響,不同軸向載荷下同位置處滾珠公轉/自轉角速度差值在40 rad/s以內。

由此可見,軸向載荷對于滾珠公轉/自轉角速度大小影響并不明顯。

軸向載荷為3 000 N時,轉速對不同位置滾珠公轉/自轉角速度的影響,如圖13所示。

圖13 考慮熱膨脹的轉速對公轉/自轉角速度的影響

由圖13可知:公轉/自轉角速度隨轉速的增加而增加,熱膨脹會降低公轉/自轉角速度。

由圖13與圖12對比可知:轉速是公轉/自轉角速度的主要影響因素。

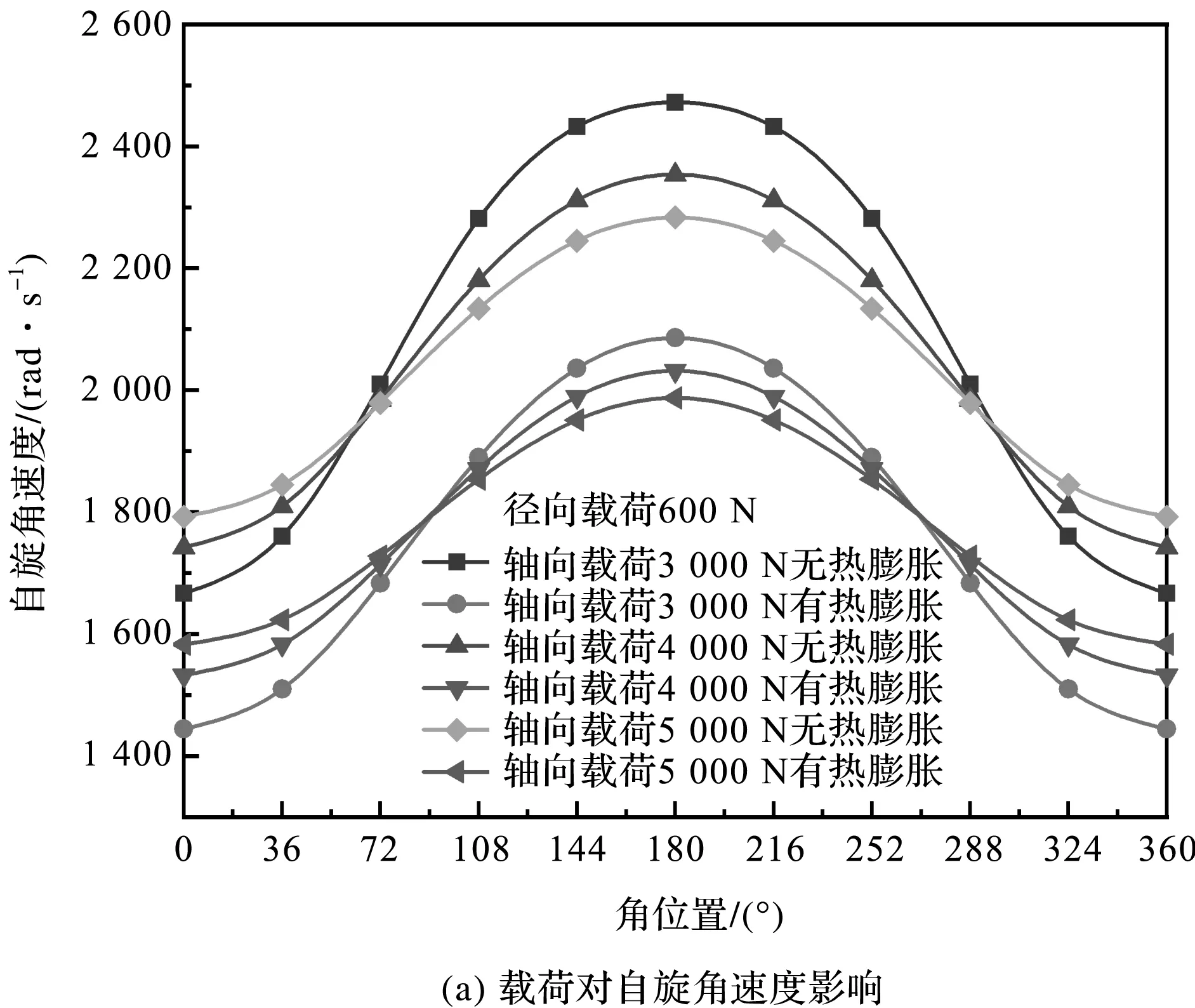

3.5.2 自旋角速度

軸向載荷和轉速對自旋角速度的影響如圖14所示。

圖14 考慮熱膨脹的軸向載荷和轉速對自旋角速度的影響

由圖14可知:自旋角速度隨角位置的變化呈“Ω”型,并隨軸向載荷的增大,變化幅度變小,隨轉速的增加而增加;熱膨脹會降低自旋角速度,且影響作用明顯。

3.6 生熱量大小

軸向載荷和轉速對軸承生熱量的影響情況如圖15所示。

圖15 考慮熱膨脹的軸向載荷和轉速對生熱量的影響

由圖15可知:軸承生熱量隨軸向載荷和轉速的增加而增加,考慮熱膨脹影響的生熱量數值更高,且隨載荷和轉速的增加,熱膨脹對于生熱量的影響越明顯。

綜上所述,在高速重載工況下,軸承熱膨脹會對軸承的力學、運動特性和熱特性產生較大影響,徑向載荷會導致軸承內部各滾珠的運動和受力產生差異。

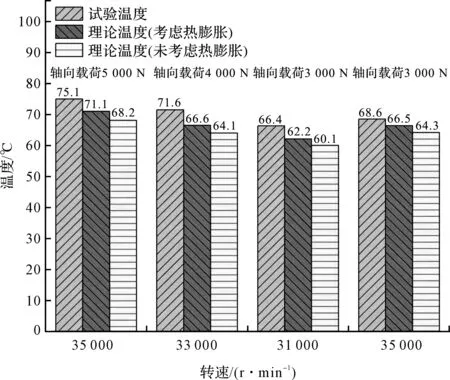

3.7 實驗比對結果

筆者將軸承實驗相關數據代入到計算模型中,計算不同工況下外圈的理論溫度,進而將其與實驗溫度進行對比。

實驗溫度與理論溫度的對比驗證如圖16所示。

圖16 實驗溫度與理論溫度對比

由圖16可知:不同工況條件下,筆者考慮熱膨脹的模型計算出的理論溫度更為準確,其與實驗溫度的最大溫差為5 ℃,誤差在7%左右。

上述結果驗證了該模型的正確性。

4 結束語

在考慮熱膨脹影響的情況下,筆者建立了高速運轉下角接觸球軸承的動態及熱特性分析模型,采用間接耦合的方法,將溫升引起的熱膨脹代入到模型中,進行了循環修正計算,進而對軸承的動態參數及熱特性變化規律進行了分析。

研究結果表明:

(1)比較實驗結果與理論計算結果可知,在轉速為33 000 r/min,軸向載荷為4 000 N時,其誤差最大;其中,在實驗溫度為71.6 ℃,理論計算溫度為66.6 ℃,誤差為7%左右,模型計算較為準確;

(2)考慮熱膨脹因素的影響后,會使軸承接觸角、軸向/徑向位移和滾動體角速度降低,滾動體和滾道的接觸載荷以及軸承總生熱量增加;

(3)在聯合載荷作用下,軸承內部滾珠受力與運動趨于復雜,軸承穩定性降低;然而,徑向載荷的存在使滾珠與滾道間作用力呈周期性變化,一定程度上會避免重載下滾珠與滾道的持續高強度運轉,減輕軸承內部的磨損,所以,合理的徑向載荷與軸向載荷之比,能使軸承更有效地運行;

(4)將溫升實驗測得的高速角接觸球軸承外圈溫度,分別與考慮/未考慮熱膨脹影響的理論溫度進行了對比,結果表明,考慮熱膨脹影響的結果更趨近于實驗溫度,由此驗證了模型的準確性。

在下一研究階段,筆者將考慮彈流潤滑對軸承動態特性的影響,通過優化滾珠和內圈受力平衡計算模型,修正其生熱和傳熱模型,從而提高其理論計算的準確性。