VOD爐精煉00Crl8Nil0N碳終點命中率研究及應用

孫云鵬,王福海

(攀枝花攀鋼集團設計研究院有限公司,四川省攀枝花 617023)

前言

攀長特煉鋼總廠二作業區現有1 臺40 t VOD爐,真空系統為蒸汽噴射泵,抽氣能力為260 kg/h(≤67 Pa),通過抽真空降低精煉過程中Pco/Pθ分壓來實現“去碳保鉻”,主要用于精煉超低碳不銹鋼。但是VOD 爐冶金效果較差,主要表現在精煉作業周期較長,碳終點命中率較低,金屬Cr 過氧化嚴重,導致VOD 爐精煉工序生產成本較高,由此,本文以00Crl8Nil0N 超低碳不銹鋼為例,對該鋼種進行熱力學、動力學原理分析,根據分析查找脫碳命中率低缺陷根源,提出相應解決措施。

1 鋼種產品標準及技術難點

00Crl8Nil0N 是一種奧氏體不銹鋼,化學成分如表1 所示。具有優良的硬化與耐腐蝕性能,是攀長特首次研發的新鋼種,生產工藝:EAF→VOD→澆注電極棒→電渣爐→電錘開坯→軋機。主要用于生產軍工小規格(如?15 mm×1.1)冷硬態不銹鋼管。該鋼種與傳統高碳級奧氏體不銹鋼相比較,在特定工況溫度范圍內,不會沿晶界析出CrxC6碳化物,即不存在傳統高碳級奧氏體不銹鋼晶間腐蝕等問題[1-2],雖然由于晶體間隙C 原子的減少弱化了固溶強化效果,但是在鋼中補充了適量N,可以保證鋼種的強度。

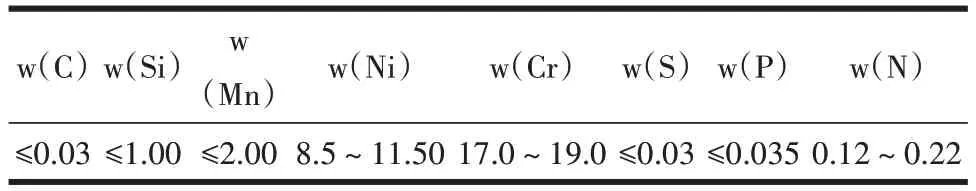

表1 00Crl8Nil0N鋼種化學成分要求一覽表 %

1.1 鋼種產品標準

1.2 技術難點

(1)采用 VOD 爐精煉 00Crl8Nil0N 超低碳不銹鋼,鋼中[Cr]、[Ni]能夠降低鋼水中[C]活度;

(2)鋼種產品標準要求熔煉成分C≤0.03%,考慮到現有一次碳終點命中率較低(~56%),還原期添加造渣料、Cr合金等增碳導致終點碳超標。

2 碳終點命中率影響因素分析

2.1 去碳保鉻熱力學基礎

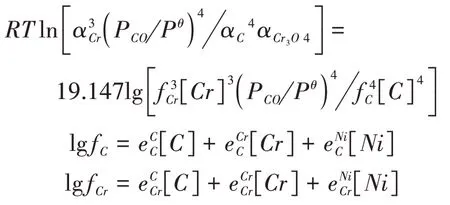

去碳保鉻熱力學反應式[3]:

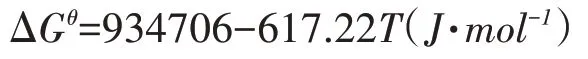

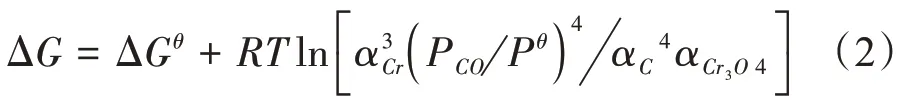

該反應在標準狀態下的吉布斯自由能變化值:

該反應在非標準狀態下的吉布斯自由能變化值:

式中:T——精煉溫度;

αCr——鋼水中[Cr]的活度;

Pco——CO的分壓;

Pθ——標準大氣壓;

αc——鋼水中[C]的活度;

αCr3O4——渣中(Cr3C4)的活度,處于飽和狀態,所以αCr3O4=1。

根據計算,最終得出ΔG的表達式:

從最終吉布斯自由能反應式③可以看出,當ΔG=0 時的反應溫度成為碳、鉻臨界轉變溫度,只有當VOD 爐精煉作業過程中溫度始終高于臨界轉變溫度,才能實現“去碳保鉻”的冶金效果。因此,溫度越高,ΔG越低,反應越向右進行,鋼水終點碳含量越低。從熱力學角度分析來看,影響碳終點含量因素有:入爐溫度、CO 分壓、鋼水成分及傳質、臨界碳含量。

2.2 精煉00Crl8Nil0N工藝對終點碳影響因素

2.2.1 入爐溫度

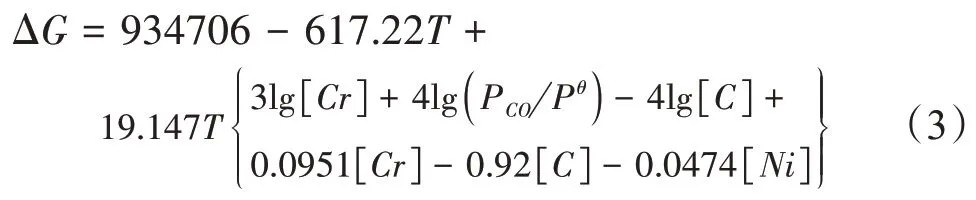

當[Cr]、Pco一定的條件下,入爐溫度越高,精煉終點碳含量越低,而且,溫度提高后,鋼液流動性變好,有利于脫碳反應的傳質過程,使脫碳速率增加,表2列出了入爐溫度對終點碳含量的影響。

表2 入爐溫度與終點碳含量的關系

由表2中可以看出:入爐溫度越高,終點碳含量越低,但是同時對鋼包耐材的侵蝕越嚴重,因此,綜合考慮,入爐溫度應控制在1 550~1 570 ℃。

2.2.2 CO分壓(真空度)

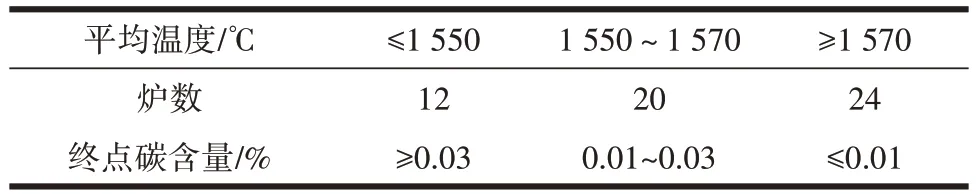

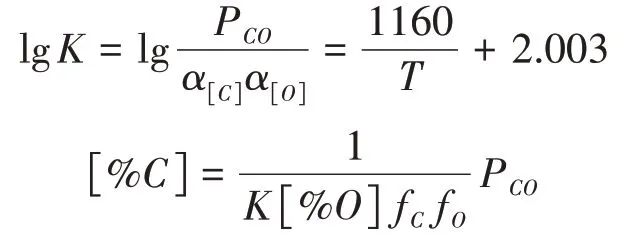

CO主要來自于碳氧反應,

VOD 吹氧脫碳作業過程中的碳氧反應冶金的熱力學規律[4],[C]+[O]=CO↑

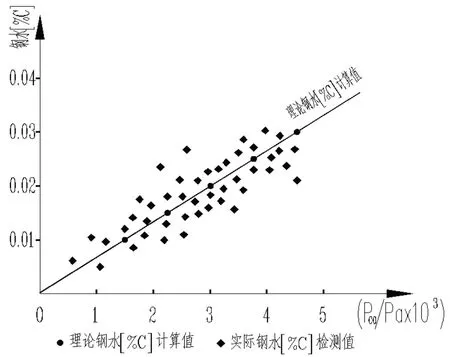

根據理論計算,同時結合生產實際,鋼水中[%C]理論值與實際檢測值詳見圖1。

圖1 鋼水中[%C]理論值與實際檢測值關系圖

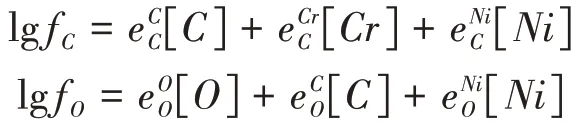

考慮到大量的[Ni]、[Cr]會降低鋼液中[C]、[O]活度,暫按照1873K 時的相互作用系數來計算[C]、[O]活度系數。

K——鋼液碳氧反應的平衡系數;

Pco——真空中CO的分壓;

T——鋼液絕對溫度/K;

fc、fo——鋼液中[C]、[O]的活度系數。

在實際生產過程中,VOD 爐降低CO 分壓主要是通過真空泵來實現,生產實踐表明:開吹氧時的真空度和吹氧時過程真空度要求存在差異,主要體現在脫碳滯后時間,雖然對碳終點含量影響程度并不明顯,但是可以合理控制好Cr 金屬的過氧化現象,同時在真空作業過程中不能過分要求過高的真空度,以防止脫碳過程中發生噴濺事故。

2.2.3 鋼水成分

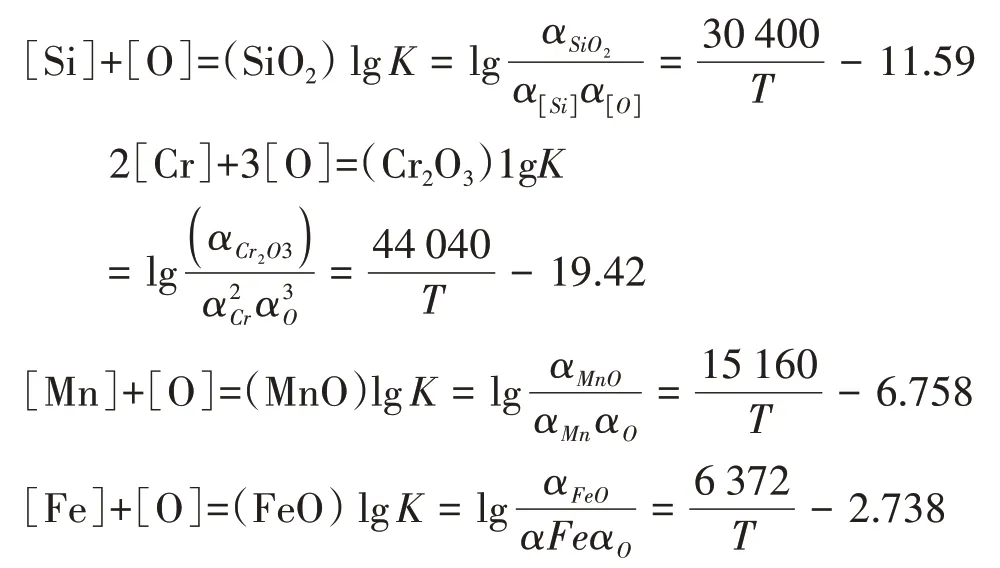

在熔池鋼渣界面反應區域內,鋼水中[Si]、[Cr]、[Mn]、[Fe]元素含量對終點碳含量影響較為明顯,具體反應及平衡常數[5]如下:

考慮到[Si]、[Cr]、[Mn]、[Fe]元素生成的氧化物均為液態或固態,因此,上述氧化物氧化物活度為1。并假設它們的傳質系數相同,再充分考慮質量平衡和熱平衡的基礎上,吹氧過程中各元素的氧化過程達到動態平衡,根據各元素ΔG之比來分配溶解在鋼液中自由氧,吹氧過程中各元素所需理論耗氧量就可以計算出來,對于本文中研究超低碳不銹鋼種00Crl8Nil0N 和[Mn]≤2.0%而言,吹氧初期[Mn]氧化量占吹氧初期含量40%左右,一般情況下消耗的氧氣約占供氧總量≤5%,因此,對于實際生產作業中影響終點碳含量的因素只需要考慮[C]、[Si]、[Cr]三種元素即可,同時根據各種元素氧化分布情況,計算出消耗氧氣量,再根據實際生產數據加以修正,即可以提高VOD 爐冶煉超低碳不銹鋼00Crl8Nil0N的碳終點命中率。

2.2.4 臨界碳含量

實際生產過程中終點碳含量與臨界碳含量相輔相承,在吹氧過程中脫碳過程主要分為2個過程:

高碳區:[C]+[O]=CO

低碳區:MxOy+Y[C]=X[M]+Y CO

在高碳區,碳的直接氧化和間接氧化是同時進行的,此時脫碳反應的限制性環節是氧氣流量,提高單位時間內氧氣流量可以提高脫碳速率。低碳區脫碳反應的限制性環節是[C]在鋼液中的傳質,此時,需要加強底部吹氬,促進鋼渣界面反應,生產實踐證明,強化底部吹氬可以明顯降低鋼液終點碳含量。

3 生產實踐

鋼包入罐迅速,及時測溫、取樣、墊包沿鎂砂,并根據入罐鋼水成分調整氧氣、氬氣流量,同時根據鋼包自由凈空高度及渣層厚度調整氧槍高度(正常情況下氧槍標高為±1 m),真空罐車開至VOD 爐冶煉工位蓋好真空罐蓋,關閉V2 打開V1 真空閥抽真空,啟動EC+6a+6b 真空泵,當罐內真空度降低至22 kPa 時,啟動氧槍開始吹氧,氧氣進口壓力≥9Mpa,預吹氧流量控制在330~350 m3/h,根據入罐[Si](≤0.3%)、溫度(1 550~1 570 ℃)控制吹氧時間,約3 min;氧槍切換為主吹模式:氧流量控制在550~600 m3/h,當主吹耗氧量大于理論氧氣量65%時,同時廢氣溫度反應趨于平穩時啟動4a+4b 真空泵,當氧電勢E出現拐點并開始下降,同時廢氣溫度也開始下降時,逐步調整氬氣、氧氣流量進行深吹,將停吹后破空后收起氧槍、取樣、測溫后進行真空碳脫氧,當真空抽到極限時,提高氬氣強度,氬氣流量控制在40~60 L/min,根據廢氣溫度變化判斷爐內CO 反應強度實時啟動3、2、1 級真空泵組進行真空碳脫氧,作業時間20~25 min,經過實踐,碳終點命中率維持在93% 以上,終點碳含量控制0.015%~0.025%。

4 結論

(1)為提高終點碳命中率,在實際操作過程中,一般要求:入罐溫度1 550~1 570 ℃,鋼水成分中[Si]≤0.3%,[C]≤0.5%~0.6%;

(2)精煉作業過程中和反應終點時的真空度指標對碳終點命中率影響較小,但是對脫碳速度和金屬Cr收得率存在較大影響;影響碳終點碳主要因素是精煉過程中的極限真空度和底吹氬氣的攪拌強度;

(3)在實際生產作業過程中,根據氧電勢檢測實時數據以及廢氣溫度變化來較為準確的判定反應終點,但考慮到VOD 爐高溫煙氣長期熱輻射作用,氧電勢儀等檢測儀表若后期維護未及時到位,可能會與實際出現偏差;

從熱力學、動力學原理分析VOD 爐精煉00Crl8Nil0N 超低碳不銹鋼脫碳命中率的影響因素,對于采用“兩步法”即EAF→VOD 生產超低碳不銹鋼的特殊鋼廠而言,對于提高脫碳命中率作業過程具有較好的推廣應用價值。