工業煙氣脫硫除塵預處理技術探討

李 剛,姜夢溪,楊 洪,李 豐

(安徽欣創節能環保科技有限公司,安徽馬鞍山,243000)

引言

我國是以煤炭為主要能源的國家,隨著國民經濟的快速增長,能源的消耗量也與日俱增,導致燃煤煙氣排放量相應增加,引發了嚴重的大氣污染問題,空氣中的SO2和煙(粉)塵危害問題也日益突出。SO2是形成酸雨的根本原因,還會危害人類健康,腐蝕材料、建筑物等,造成極大的經濟損失[1-5]。酸雨、SO2的污染問題早在20 世紀90 年代已引起我國各級政府的高度重視,治理燃煤煙氣、減少大氣環境污染刻不容緩。

目前,按脫硫方式、工藝特征、吸附劑種類和脫硫產物形式的不同,煙氣脫硫技術分為濕法、半干法、干法三大類[6-8]。國內外針對上述三大類脫硫技術及設備展開了一系列的研究和開發,研發的脫硫技術裝置各有優缺點,有些效果好、成本高,有些成本低、效率不高,還有一些不能兼顧脫硫和除塵。但在煙氣脫硫進氣口的預處理裝置研究較少。隨著我國對環保要求的不斷提高,依靠單一的傳統脫硫技術裝置難以實現節能減排需要,已不能滿足當前人們對高質量工作環境的需要。

1 預處理裝置的結構及工作原理

1.1 結構設計

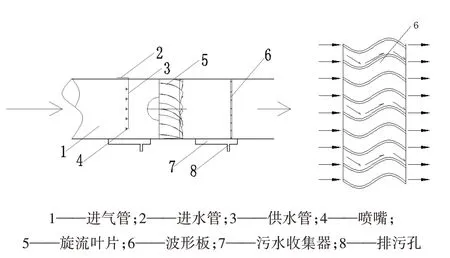

為解決提高脫硫效率的技術問題,研究設計了一種具有效率高、阻力小、能耗低、體積小、布置靈活、處理成本低廉、運行維護容易的工業煙氣脫硫除塵預處理裝置,如圖1所示。

圖1 煙氣脫硫預處理裝置結構示意圖

由圖1 可知,該預處理裝置含有噴霧段、旋流段、脫水段,噴霧段位于進氣管的最前端,是由進水管、供水管和布置在供水管上的若干噴嘴構成;旋流段是由固定在進氣管內的旋流葉片構成;脫水段設置在進氣管的末端,由波形脫水板構成。在進氣管噴霧段、旋流段的底部各設有污水收集器,污水收集器的下部設有排污孔。

1.2 工作原理

系統運行時,含硫煙氣從進氣管進入到噴霧段,噴嘴產生的微細水霧與含硫煙氣發生碰撞,捕獲、凝聚粉塵顆粒并凈化煙氣中的SO2。煙氣進一步通過旋流段的旋流葉片,使煙氣保持旋轉,在離心力作用下進一步實現煙氣中粉塵顆粒的去除。脫水段采用波形板,利用撞擊、慣性、離心、摩擦等作用實現水霧的分離。預處理過程產生的污水流入進氣管底部的污水收集器和排污孔排出預處理裝置。

由圖1 所示的波形板結構可以看出,脫水段采用波形板,波形板的多折向結構增加了水霧被捕集的機會,未被除去的水霧在下一個轉彎處經過相同的作用而被捕集,這樣反復作用,大大提高了脫水除霧效率。

該預處理裝置采用以上技術方案后,具有以下積極效果。

(1)采用噴霧、旋流相結合的含硫煙氣預處理方式,可有效去除含硫煙氣中的粉塵顆粒,去除率預計達到90%以上。

(2)波形板脫水裝置結構簡單,阻力小,安裝、清洗方便,采用波形板脫水裝置,進一步實現了脫水除霧效果。

極限是微積分中最基本的概念,理解好極限的概念和掌握極限的計算方法是學習微積分的基礎。本文首先介紹了極限的基本概念,其次介紹了幾種常用的極限計算方法,但并不是極限計算的全部方法。從上述方法中可以看到,熟練的掌握極限的基本概念和靈活的運用極限計算方法,能夠有效的解決不同形式的極限問題;能夠將導數、積分、級數等知識點綜合的應用起來。

(3)該裝置結構簡單、投資和運行費用低、操作和安裝檢修方便,不僅可以有效去除煙氣中的粉塵顆粒,還能凈化SO2,在噴霧段加入堿性試劑可使煙氣中SO2去除率預計達到40%左右。同時,降低進入預處理裝置的過濾風速,延長含硫煙氣在噴霧段的接觸時間,脫硫效率會更高,該裝置可廣泛應用于脫硫設備的前端,是一種理想的含硫煙氣預處理裝置。

2 預處理裝置除塵試驗設計

2.1 試驗目的

煙氣含塵量會影響脫硫系統的正常運行,脫硫系統主要職責在于脫硫,雖有一定的煙塵洗滌效果但無法保證除塵效率,若進氣煙塵量大會影響最終煙氣含塵量,有可能導致煙氣顆粒物超標,同時會增大脫硫系統的產渣量。因此,有必要設置煙氣脫硫預除塵裝置。由于這種裝置主要考慮含硫煙氣除塵為主,為了更加準確的掌握預處理裝置的粉塵去除效果,對該裝置的除塵性能開展了試驗研究。在試驗中,研究不同風速對除塵效率和阻力的影響。

2.2 試驗內容

本次試驗的內容主要包括:

(1)以某新型建材公司窯爐煙氣的實際含塵量參數(100 mg/m3),選取100 mg/m3的滑石粉塵來做試驗,用來測出預處理裝置的除塵效率。

(2)在試驗過程中,改變過濾風速,分別調節風速為10、12、14、16、18 m/s。

(3)在試驗過程中,保持風速不變,改變入口粉塵濃度。

2.3 試驗系統及方法

預處理裝置除塵性能測定主要包括除塵效率、阻力測定。測試系統由4 部分組成,即預處理裝置(處理風量8 000~10 000 m3/h)、供水系統、發塵和排風系統、測試與計算機控制系統,預處理裝置除塵試驗系統見圖2所示。

圖2 除塵效果試驗系統

除塵效率測定采用在預處理裝置進、出口氣流平穩的直管道內布置管道測塵儀進行等動力粉塵采樣,采樣設置流量為25~30 L/min,連續采樣10~15 min,通過稱量(采用精度為十萬分之一電子天平)實驗前后濾膜質量計算除塵效率;選擇具有代表性的采樣濾膜,用顯微鏡計數法分別測定預處理裝置出口和入口粉塵的粒徑分布,并計算呼吸性粉塵的百分含量,根據預處理裝置出口和入口的粉塵濃度、呼吸性粉塵的百分含量計算出呼吸性粉塵除塵效率。

預處理裝置阻力采用測定除塵試驗裝置進、出口全壓,其全壓差即為除塵器試驗設備的阻力,采用YYT-200B型傾斜壓差計測定全壓值。

2.4 試驗結果與分析

2.4.1 過濾風速變化對除塵性能的影響

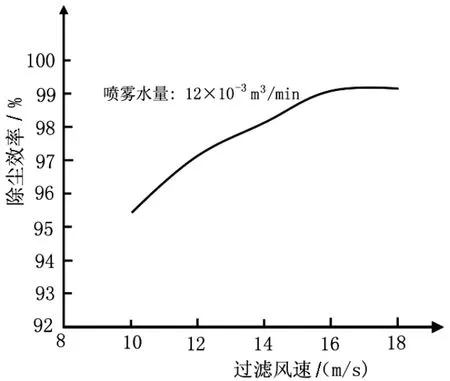

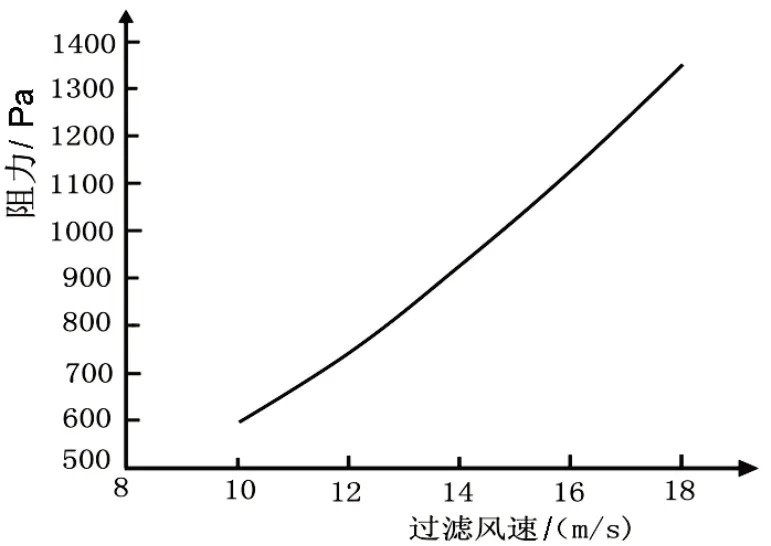

過濾風速改變由控制系統變頻器調節風機電機轉速來實現。過濾風速分別選為10、12、14、16、18 m/s,在供水量不變的情況下,測定預處理裝置的除塵效率和阻力,其結果見圖3、圖4所示。

圖3 過濾風速與除塵效率關系圖

圖4 過濾風速與阻力關系圖

由上述可知當過濾風速增大時,除塵效率也隨之增大,達到18 m/s 時,風速繼續增大,效率增加很小,而阻力增加得很快,因此過濾風速在噴水量和預處理裝置結構尺寸一定時,從除塵效率和阻力(能耗)綜合考慮,存在最佳風速范圍,其值12~16 m/s。

2.4.2 粉塵濃度變化變化對除塵性能的影響

預處理裝置入口處粉塵濃度的改變由變頻器改變發塵器轉速來實現。粉塵由均塵筒均勻送入實驗風筒,粉塵采樣頭分別布置在預處理裝置入口及出口處,等動力采樣,過濾風速16 m/s 時,稱重計算粉塵濃度及除塵效率,結果見圖5所示。

由圖5可見,預處理裝置入口濃度越高,除塵效率也越高,符合除塵系統一般規律。

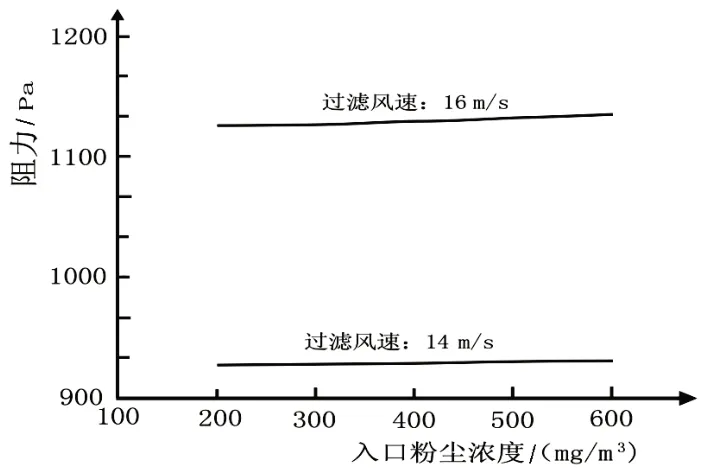

測定預處理裝置除塵效率同時,對其阻力也進行測試,結果見圖6 所示。由圖6 可知,隨著預處理裝置入口粉塵濃度增加,其阻力增加很少,說明水霧清洗效果好,預處理裝置自凈能力強,不粘結粉塵,內部結構不堵塞。

圖6 粉塵濃度與阻力關系關系圖

3 結論

從理論分析、試驗研究兩方面對工業煙氣脫硫除塵預處理裝置進行了研究,為今后的工程設計改進與實際應用積累了寶貴經驗,也為預處理裝置的推廣應用打下了良好基礎。研究得出以下結論:

(1)預處理裝置采用噴霧降塵、旋流除塵相結合的除塵方式,實現了水霧、旋流2 級除塵技術,霧滴與含塵氣流接觸面積大、接觸時間長、捕塵效率高。

(2)在預處理裝置入口處由于氣流與旋流葉片撞擊發生了旋流,延長了氣體的停留時間,增加了氣、液、固的接觸時間,有利于各相間的凝聚增加,從而可以提高除塵效率。

(3)在試驗研究中,由控制系統變頻器調節風機電機轉速來改變風速。過濾風速分別選為10、12、14、16、18 m/s,在供水量不變的情況下,測定預處理裝置的除塵效率和阻力,存在最佳風速范圍為12~16 m/s;粉塵濃度越大,除塵效率越高,但阻力變化不大,說明預處理裝置除塵效果好且不易堵塞。