長波紅外硫系玻璃制備技術的研究進展

趙 華,張袆袆,祖成奎,劉永華,周 鵬,張寶東,潘 峰,何 坤,韓 濱

(中國建筑材料科學研究總院有限公司,建材行業特種玻璃制備與加工重點實驗室,北京 100024)

0 引 言

21世紀以來紅外光電技術進入了一個蓬勃發展的階段,為了滿足各種服役環境對材料的需求,光電系統對配套應用的紅外材料提出了更高的要求:一方面,如前視紅外熱成像、夜視系統以及紅外制導等光電系統在較寬波段進行工作[1],這就要求紅外材料需具有較寬的透過范圍;另一方面,在現代軍事和空間環境中,紅外光電系統服役環境變得越來越苛刻,將承受高溫、高壓、熱沖擊、大氣中固體粒子及雨滴等撞擊的嚴峻考驗,因此紅外材料要具有較好的力學、熱學及環境適應性能[2],但是滿足上述性能要求的紅外窗口材料的選擇范圍卻相對有限。對于長波紅外光電系統而言,能用的材料更是少之又少,目前僅有硫化鋅晶體、硒化鋅晶體、鍺單晶和硫系玻璃等四類材料。

硫系玻璃是以ⅥA族元素S、Se和Te為基礎成分,并引入其他電負性相對弱的元素,如As、Ga,而形成的一類無機玻璃的總稱[3],較前述的硫化硒、硫化鋅等晶體而言,具有熱差系數小、光譜透過范圍寬(0.8~14 μm)、化學穩定性優良、性能連續可調[4-5]等優點,在降低甚至消除系統熱差和色差方面發揮了重要的作用,被視為新一代溫度自適應紅外光學系統的核心元件材料,在肩扛槍瞄、戰艦導彈、車載夜視、星際生命探測以及其他高端紅外熱成像系統[6-10]中具有廣闊的應用前景。

雖然硫系玻璃在紅外波段具有良好的透過性能,但是硫系玻璃自身屬于脆性材料,存在軟化溫度低、耐溫性差、塑性變形差以及強度對微缺陷敏感等缺點,限制了其作為紅外窗口材料大規模應用。為了提升硫系玻璃的實用性能,科研人員對硫系玻璃的制備技術和性能進行了不斷的探索,從對大尺寸均勻制備技術方面的關注已經延伸至硫系玻璃微晶化改性、硫系玻璃陶瓷制備上,并且取得一定的進展。本文在綜合國內外商用硫系玻璃性能基礎上,重點梳理硫系玻璃制備技術、硫系玻璃陶瓷制備技術方面的研究進展,并展望了硫系玻璃未來的發展方向。

1 硫系玻璃性能及現狀

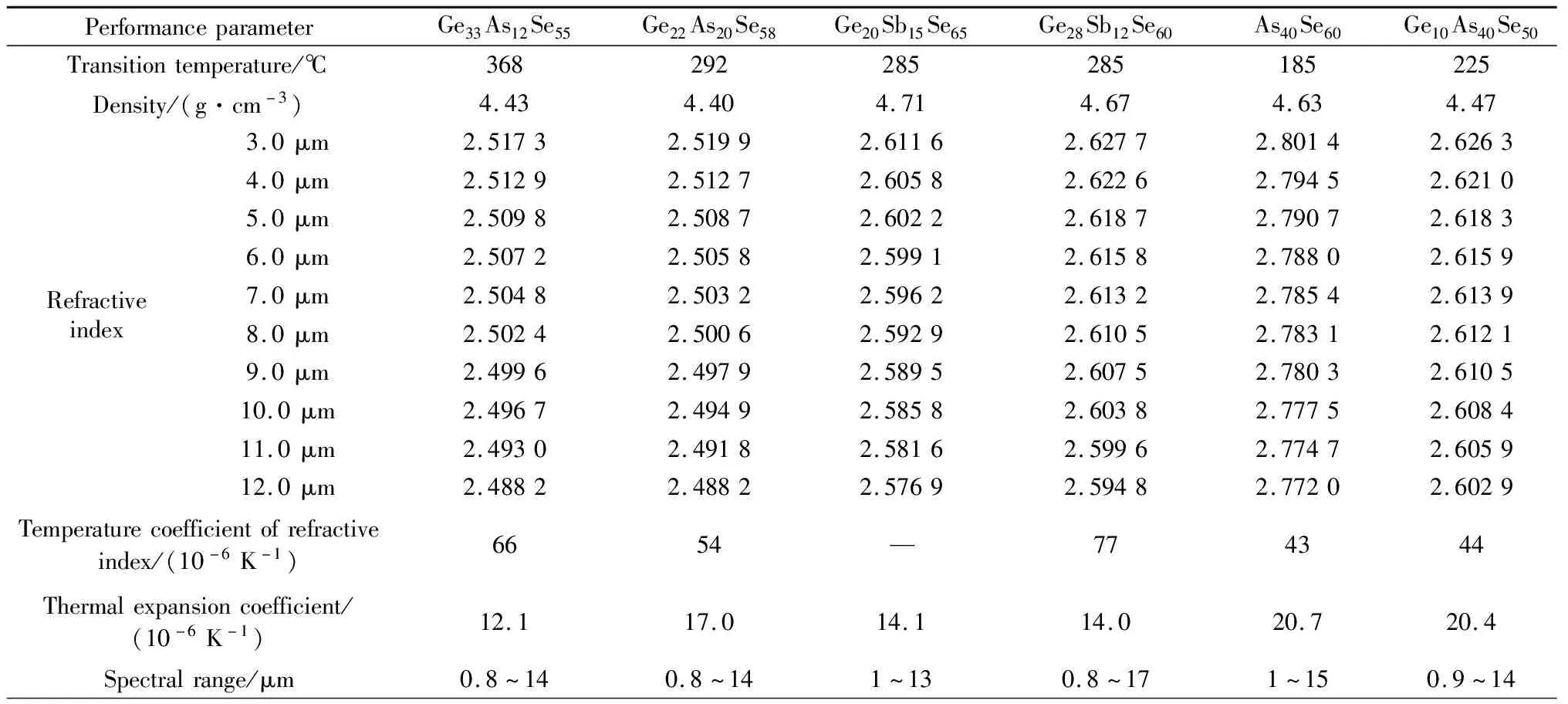

8~14 μm波段的紅外光能夠有效穿過戰場煙幕、霧、霾和雪等惡劣環境,因此長波紅外熱成像技術在紅外跟蹤、識別、制導、搜索、偵察、導航以及民用領域中具有重要的應用價值。對于長波紅外光電系統而言,8~14 μm波段的紅外窗口材料發展變得非常重要。作為長波紅外窗口材料,硫系玻璃已歷經70余年的發展時間,在國內外已經發展出一些相對成熟的制造商,包括美國Amorphous Materials公司(www.amorphousmaterials.com)、德國Vitron Gmbh公司(www.vitron.de)、法國Umicore公司(http://eom.umicore.com)、美國肖特公司(www.shcott.com)以及國內新華光信息材料有限公司(http://www.hbnhg.com)、中國建筑材料科學研究總院有限公司(www.techglass.cn)等,上述制造商多個牌號的硫系玻璃已經實現商業化,公開報道中硫系玻璃的毛坯質量已達9 kg[11],相關硫系玻璃產品的性能參數見表1。

表1 國內外部分商用的硫系玻璃性能數據表

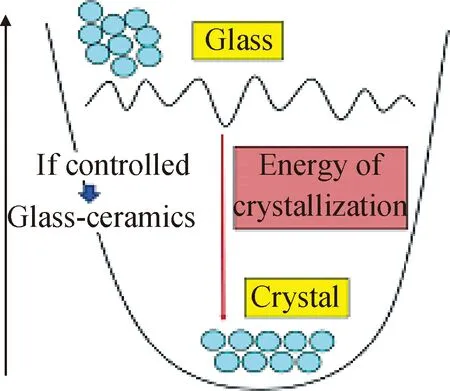

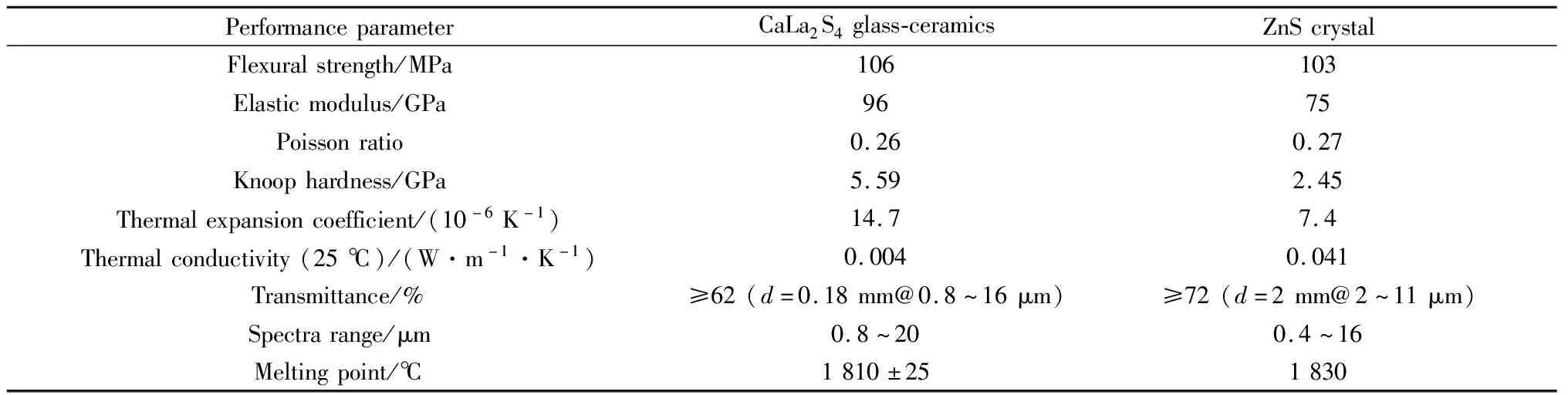

隨著長波紅外光電技術的發展,拓展紅外光學材料選擇范圍,提升材料耐溫度激變、抗沙蝕雨蝕等性能,成為迫切需要解決的難題。玻璃能量圖如圖1所示,從圖中可以看出,玻璃本身屬于非平衡態固體材料,玻璃基質具有晶體析出的潛能,通過一定的技術手段,非平衡態無序的固態玻璃極易轉化為結構有序的晶體[12],形成微晶玻璃,也可稱為“玻璃陶瓷”。硫系玻璃具有“組分-性能”可調的特點,可以在較寬范圍內選擇和調整材料組成,因此玻璃陶瓷具有陶瓷材料固有的耐高溫、耐腐蝕、高強高硬等特點,又具有玻璃的光學性質,因此硫系玻璃陶瓷成為解決上述問題的首選材料,是紅外窗口材料的重要發展方向之一。2016年美國海軍實驗室實現長波紅外窗口材料的技術突破,掌握獨家技術并形成自主知識產權,獲得紅外窗口用0.8~16 μm全波段透過、高硬度鈣-鑭-硫玻璃透明陶瓷材料[13],以下簡稱“Ca-La-S玻璃陶瓷”,其主要性能參數和硫化鋅晶體的對照結果見表2[14-15],從表中可以看出Ca-La-S玻璃陶瓷的機械性能優于紅外光電系統常用的硫化鋅晶體。

圖1 玻璃能量圖[12]

表2 鈣-鑭-硫玻璃陶瓷和硫化鋅晶體的性能對比[14-15]

2 紅外窗口用硫系玻璃制備技術現狀

光學性能和機械性能是紅外光學材料最重要的基本性能,硫系玻璃作為一種非氧化物玻璃,制備過程中極易受到環境雜質和水分的污染,使得制備后的硫系玻璃在2.9 μm、4.1 μm、4.5 μm、6.3 μm及12.8 μm等多處出現強烈的雜質吸收峰[16-19],甚至造成整體紅外透過率下降;此外,碳、氧等雜質在玻璃中易形成異質包裹體,這些異質包裹體的存在會導致玻璃內光學不均勻性加劇,并在一定程度上降低玻璃的機械性能。因此與傳統的氧化物玻璃相比,硫系玻璃在制備技術方面具有很強的工藝特殊性,需要在無氧密閉或惰性氣氛控制下完成熔制[20],并盡量避免雜質的引入。

光學均勻性、折射率批次穩定性等性能是影響硫系玻璃工程化落地應用的關鍵因素。為了突破石英安瓿瓶的空間限制,提升硫系玻璃均勻性、批次穩定性[21-25],以及從本質上實現硫系玻璃的改性提升[26-30]等,多年來學者們在制備技術方面進行了諸多探索[31],并在紅外窗口用硫系玻璃制備技術方面積累了很多新的認識和理解,目前窗口用硫系玻璃的制備主要采用熔融淬冷制備技術[22-24]和氣氛熔制技術[11,32-35]。

2.1 熔融淬冷制備技術

熔融淬冷制備技術原理見圖2。將單質原料混合放入石英安瓿瓶內,真空密封后進行高溫搖擺熔融,待反應結束后將搖擺爐靜置一段時間,隨后取出石英安瓿瓶迅速放入水或空氣中以合適的降溫速度(1~100 K/s)淬冷[25-27],冷卻過程中材料發生玻璃化轉變,形成非晶態結構,待玻璃硬化后放入已升至預定溫度的退火爐中進行退火。采用熔融淬冷技術制備硫系玻璃時需要仔細控制真空度、熔制制度,防止在熔制過程中因蒸氣壓過大造成石英安瓿瓶炸裂,并且出爐冷卻過程中要嚴格控制冷卻時間和冷卻速度,避免玻璃熔體收縮不均勻發生碎裂[18,28]。雜質的存在直接影響硫系玻璃性能,在熔融淬冷制備技術研究中,玻璃純化處理是學者們改進和提升的重點。

圖2 熔融淬冷技術示意圖

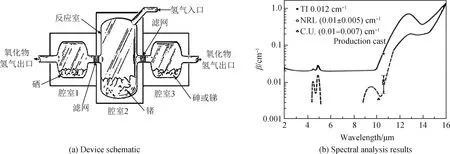

為了減小原料硒中碳雜質對硫系玻璃性能的影響,Texas Instruments公司(簡稱“TI公司”)開發出如圖3(a)所示的裝置,主要原理是基于熔融淬冷制備技術,并利用蒸餾法去除所有雜質和氧化物,具體操作過程為:(1)將不易被污染的高純單質Ge放到中心腔室2,上方通入高純氫氣,氫氣分別流過腔室1中的Se和腔室3中的As或Sb單質,去除單質表面的氧化物完成原料的純化;(2)在高溫作用下兩端腔室中的單質原料蒸餾進入中心腔室2中,蒸餾過程中原料中的顆粒雜質被過濾留在腔室間濾網處;(3)對腔室間的連接處進行熔封,僅留下中心腔室2進行高溫熔融、淬冷成形操作。圖3(b)為樣品的光譜分析結果,其中TI為TI公司自測結果,NRL為美國海軍實驗室測試結果,C.U.為美國天主教大學測試結果吸收系數,β代表吸收系數,可以看出,TI公司的方法顯著降低了Ge28Sb12Se68(牌號“TI1173”)和Ge33As12Se55(牌號“TI20”)兩種硫系玻璃的雜質吸收[11,29],但是在工藝重復性方面,TI公司這種方法操作難度較大,尤其是用到原料Sb時,需要在超過1 000 ℃以上的高溫中進行蒸餾,另外氫氣的存在對高溫系統來說是極大的爆炸隱患,因此該方法的應用受到一定的限制。

圖3 裝置原理圖和樣品的光譜分析結果[11,29]

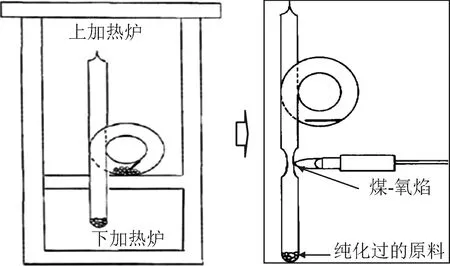

之后學者們嘗試在石英安瓿瓶形狀和功能上做出改變,改良傳統的熔融淬冷制備工藝,美國AMI公司發明如圖4所示裝置[11]。這種方法將石英安瓿瓶設計成反應和澆注兩個腔室,整體裝置被放在一個兩溫區的加熱爐中,具體步驟為:(1)原料裝入后將反應室口部進行密封,原料中約有10×10-6除氧劑鋁,反應室溫度升高,裝置水平運動,混合物料;(2)經過一段時間后,運動停止,反應室一側升溫,通過過濾器將玻璃蒸餾到圓形澆注腔內,冷卻成形。這種方法的優勢是:(1)將原料提純和玻璃熔制集成在一個流程內,工藝簡化,效率提高;(2)化學反應過程中,利用除氧劑鋁對硫系玻璃原料進行純化處理,進一步提高了硫系玻璃的光學性能。楊海等[21]在此方法上基礎上,進一步驗證了硫系玻璃中非本征吸收的氧雜質,大部分可以用這種方法去除,硫系玻璃在0.9~14 μm波段的透過性能得到了明顯改善。

圖4 AMI公司封閉式復合澆注裝置[11]

Reitter等[30]采用雙溫區電阻爐和環形石英器皿結合的方式(見圖5),首先將蒸餾溫度高的Ge、Sb裝入到環形石英安瓿瓶的底部,蒸餾溫度低的Se、As、Te等原料裝在石英安瓿的環部,并一同加入除氧劑鎂,隨后采用階梯升溫蒸餾,Se、As、Te等原料按順序蒸餾至石英的底部,接著對石英安瓿瓶底部進行熔封,最后再進行高溫熔制。這種方法消除了以往在蒸餾過程中對多孔石英玻璃過濾網的需求,同時將熱處理、蒸餾、加除氧劑、熔制等結合為一體,操作相對簡單。這種方法對小樣研制有一定優勢,但不適合工程化制備,這是因為一方面要解決精確控溫問題,避免因原料蒸氣壓過大造成石英管炸裂,另一方面需要解決異形石英管間密封問題。

圖5 雙溫區電阻爐和環形石英器皿結合制備硫系玻璃原理圖[30]

同樣為了解決硫系玻璃雜質問題,2015年寧波大學發明了一種集提純和熔化一體化的制備方法[3],裝置示意圖見圖6。該制備方法采用的是雙爐膛分區溫控搖擺爐,利用玻璃基團與雜質的飽和蒸氣壓力差,在除氧劑的作用下,實現左、右爐膛大溫差情況下玻璃整體快速提純,改良了傳統硫系玻璃制備工藝。一方面,將原料提純和玻璃熔制集成在一個流程內,工藝簡化并且效率得到提高,同時成本降低;另一方面,該技術利用除氧劑進行玻璃整體提純,進一步提高了硫系玻璃的純度,在10 μm處玻璃的透過率更高,接近理論值,此外非對稱角度變速搖擺工藝充分保證了玻璃熔體的均勻性,且玻璃的折射率均勻性和可重復性更好。這種方法和1992年Reitter等[30]提出的方法原理相同,在小口徑、高純硫系玻璃制備上優勢突出,但是本質上屬于熔融淬冷制備技術的改進,并沒有改變傳統熔融淬冷技術中存在的缺點,如石英安瓿瓶僅能單次使用以及取樣困難等,在大尺寸(尤其是150 mm以上)樣品制備上存在重復性差、批量生產不穩定等問題。

圖6 雙爐膛分區溫控搖擺爐示意圖[3]

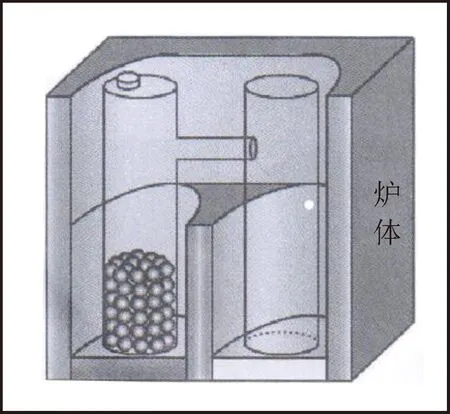

硫系玻璃制備需要在無氧真空密閉環境下進行,熔融淬冷過程中無法引入機械攪拌,只能利用搖擺爐自身晃動實現玻璃熔體勻化,這種方法效率相對低下,較大尺寸樣品在制備時存在熔體混熔不勻的情況。為了解決上述問題,2017年中國建筑材料科學研究總院有限公司[31]開發了一種感應連續熔融淬冷方法和裝置(見圖7(a)),能夠有效解決原有搖擺爐制備技術效率低、組成一致性控制難度大等問題,實現了日產100 kg以上的硫系玻璃高效熔煉和穩定批量制備。這種方法本身是從改變加熱方式入手,摒棄傳統的電阻絲加熱熔制方式,改為升溫快的感應加熱方式,優點是感應加熱升溫快,利用感應產生的渦流擾動可以實現玻璃液的高效均化,原理見圖7(b)。

圖7 感應連續熔融淬冷和感應加熱原理示意圖[31]

2.2 氣氛熔制技術

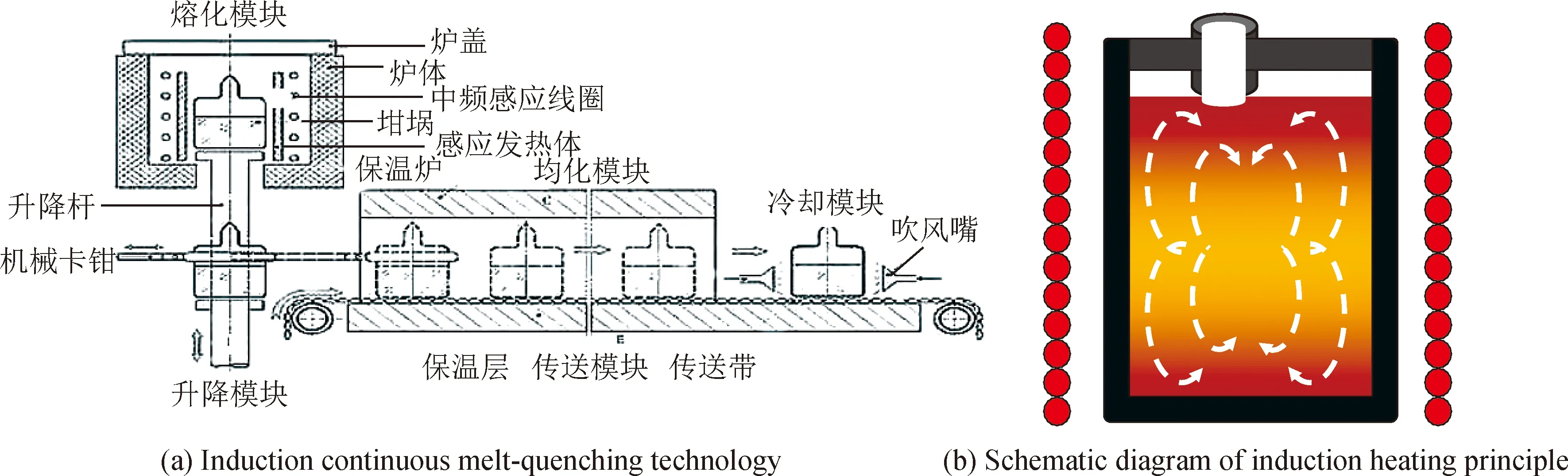

與熔融淬冷制備技術相比,氣氛熔制技術也可稱為“開放式熔制技術”,在不受空間限制、大尺寸、低成本熔制方面的優勢十分突出。國內外也進行了多種嘗試[11,32-35],美國TI公司率先把氣氛熔制技術引入到硫系玻璃制備上,裝置結構如圖8所示,具體原理為:在帶有觀察窗和外部控制操作裝置的設備中充入惰性保護氣體,裝置頂部引入可上可下的動力攪拌裝置,大石英坩堝中盛裝熔制用玻璃原料,利用加熱和攪拌裝置完成玻璃原料熔制和勻化,同時對模具進行加熱和控溫,最后進行澆鑄(見圖8(a))或底部漏料(見圖8(b))。通過紅外成像測試比較兩種成形方式制備的玻璃質量(見圖9)時發現,底部漏料成形方式在解決澆鑄條紋方面的效果更優,最終獲得折射率重復精度為±0.000 2、直徑大于φ200 mm的均勻硫系玻璃樣品[11]。美國Amorphous公司利用從底部漏料的澆注型熔爐,從1978年到2007年生產了超過35 t的Amtir1硫系玻璃,每塊硫系玻璃熔制質量達9 kg,樣品折射率誤差是±0.001 0[32];美國Syllaios等[33]發明了一種蒸氣壓控制熔制硫系玻璃的方法,具體是將氣壓控制、硫系玻璃熔制、機械攪拌、連續壓型等多手段結合,實現硒揮發控制下硫系玻璃的均勻熔制,單爐質量可達10 kg,該技術可以實現直接從原料到鏡頭直接成形,實現大規模的批量化生產,并降低總體生產成本。

圖8 氣氛熔制裝置[11]

圖9 采用兩種方法制備的硫系玻璃的質量[11]

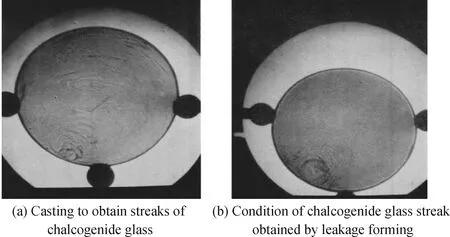

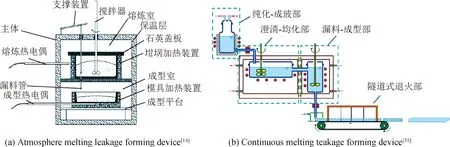

國內在氣氛熔制技術上進行了初步的探索[34-35],并在該技術上取得了一定的突破,分別開發出雙腔室氣氛熔制漏料成形法(見圖10(a))和連續熔制漏料成形方法(見圖10(b)),但是需要指出的是,由于硫系玻璃原料及其形成的玻璃蒸氣壓較高以及揮發成分容易與周圍空氣中的物質反應,熔制玻璃的重復性差,熔制過程環境污染問題嚴重,因此國內硫系玻璃制備多采用熔融淬冷技術。縱觀國內外,采用氣氛熔制技術制備大尺寸、高均勻的硫系玻璃理論上是可行的,但是由于組分揮發難以穩定控制以及底部玻璃塞在澆注前易受低溫影響形成大量微晶,在二次澆注時,晶體流出并毀壞了相當一部分鑄板,造成無條紋大直徑透鏡坯料的成品率很低[11],考慮到成本問題氣氛熔制技術尚未應用于大規模工業化生產。

圖10 氣氛熔制漏料成形法[34]和連續熔制漏料成形方法示意圖[35]

3 硫系玻璃陶瓷制備技術現狀

由于極端環境的應用需求,尤其是高飛行速度下,紅外窗口材料必須具有耐高溫、抗熱沖擊、抗雨水侵蝕等性能,否則會受空間液滴或固體粒子沖擊侵蝕發生失效。目前長波紅外材料解決方案限于單晶或多晶材料和傳統的紅外玻璃材料,傳統的紅外玻璃材料無法承受上述極端環境考驗。玻璃陶瓷材料結合了玻璃和陶瓷的優點,同時具有致密性高、化學穩定性好、機械強度高、電學性能優異、熱學屬性適宜、抗熱震性良好、使用溫度寬等優點[36],是特殊光電紅外系統需求用材料的解決方案。紅外玻璃陶瓷將極大地擴展了紅外系統對光學材料的選擇范圍,目前硫系玻璃陶瓷制備方法主要有高能球磨法[37-48]、熱壓成形法[14、49-58]。

3.1 高能球磨法

高能球磨法是Benjamin等[37]提出的一種合金粉末非平衡制備技術[37-38],目前已成為制備非晶材料的一種重要手段。高能球磨法是對單一粉末或混合粉末進行高能球磨,最終形成具有不同于原料粉末結構的新型粉末,包括機械合金化和機械研磨兩種形式。高能球磨法的反應過程比較復雜,通常來說,組元之間的互擴散系數以及各組元元素在非晶相中的擴散系數存在較大差異時,有利于形成非晶相[39]。高能球磨法制備硫系玻璃可以突破傳統熔融淬冷法玻璃的形成區限制,利用非平衡制備技術在更寬的組分范圍內制得硫系玻璃。

2005年,日本Hayashi及其課題組[40]將高能球磨法應用到70Li2S·30P2S5硫系玻璃陶瓷制備上,具體操作步驟是:將高純Li2S(質量分數大于99.9%)和分析純P2S5(質量分數為99%)晶體粉末作為原料,按照摩爾比7∶3混合,并與10個10 mm的氧化鋁研磨球一同放入45 mL氧化鋁研缽內,利用行星球磨機在旋轉速度370 r/min、室溫條件下磨制20 h,所有過程是在干燥氮氣保護的手套箱中完成,高能球磨玻璃粉末在240 ℃保溫2 h,得到70Li2S·30P2S5硫系玻璃陶瓷,經驗證該硫系玻璃離子導電率從5.4×10-5S/cm提升到3.2×10-3S/cm,提高近兩個數量級。Hayashi及其小組后續又在高能球磨硫系玻璃方面做了許多創新性工作[41-42],制備出的70Li2S·29P2S5·1P2S3硫系玻璃陶瓷是鋰離子導電率最高的固體電解質材料。2009年Trevey團隊[43]利用高能球磨法制備Li2S-P2S5硫系玻璃陶瓷,也進一步驗證了應用高能球磨法制備硫系玻璃陶瓷作為電解質材料時,全固態電池擁有優異電性能的結論。

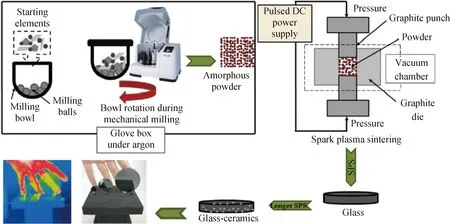

2011年法國雷恩大學將高能球磨法與燒結法相結合制備出了80GeSe2-20Ga2Se3硫系玻璃陶瓷[44]。首先將高純單質原料按照配比放入碳化鎢研缽中,加入研磨球,控制研磨球與粉末質量比為8∶1,利用行星球磨機在400 r/min下制備得到非晶粉末;然后通過放電等離子燒結制備硫系玻璃陶瓷,具體過程見圖11,在380 ℃處理一段時間后,納米晶聚集形成的納米顆粒尺寸可以達到100 nm左右,納米級晶體的存在使得硫系玻璃機械性能得到顯著改善。不足之處在于樣品雖然在長波8~12 μm附近仍有可觀的紅外透過性能,但是在近紅外以及中紅外區域卻存在較大的雜質吸收。

圖11 高能球磨和熱壓技術結合制備硫系玻璃陶瓷過程[44]

近幾年國內在高能球磨法制備硫系玻璃方面同樣進行了一些探索[45-47],研究主要集中在Li2S-P2S5系統,結合X射線分析、掃描電鏡及交流阻抗法等手段,研究物相種類、形貌及離子電導率等,通過研究發現,球磨時間對玻璃態的形成具有直接影響,高能球磨得到的玻璃態中間體經過熱處理形成了微晶玻璃陶瓷,晶粒之間接觸十分緊密,室溫時鋰離子電導率較玻璃態有明顯提高。

雖然近年來高能球磨法制備非晶材料得到迅猛的發展[39,48],但是這種方法具有球磨時間較長、能耗大、粉末顆粒粗大、粒度不均勻、致密度和重復性相對差等缺點,在實際應用中,非晶相的形成與球磨時間、方式以及球磨溫度有關,也與球磨比、轉速、球磨氣氛、球磨媒介以及過程控制劑等工藝參數有關。上述影響因素并不是單獨起作用的,實際往往是幾種因素共同作用的結果,雜質的存在將影響電學、光學性能,但是高能球磨法制備非晶材料過程中,會不可避免地向硫系玻璃中引入球磨介質的磨屑、模具顆粒,使硫系玻璃應用受到限制。為了解決上述問題,研究球磨工藝參數,探討非晶化機制、微結構、能量傳輸和原子擴散、雜質吸收等諸多問題,實現高性能制備非晶材料是十分必要的。

3.2 熱壓成形法

硫系玻璃陶瓷材料是一類具有迷人特質的復合材料,通過技術突破可以實現可見至遠紅外全波段透射、高硬度紅外窗口材料制備。燒結過程就是通過加熱使顆粒黏結,經過物質遷移而使粉體產生強度并導致致密化和再結晶的過程。燒結是生產紅外玻璃陶瓷的最后一道工序,是控制和誘導結晶最為關鍵的步驟,也決定著坯件的最終性能,直接影響陶瓷中晶粒尺寸和分布、氣孔尺寸和分布及晶界體積分數等參數,因此選擇燒結方法和控制燒結過程非常重要,在長波紅外玻璃陶瓷生產過程中常采用常規燒結、熱壓燒結等方法。目前熱壓燒結是硫系玻璃陶瓷制備技術的首選方法,使用合適的模具可以同時完成壓制和成形,并可以避免在高溫反應中失去硫族元素,大大降低了合成工藝成本[14],這種方法主要應用在Ca-La-S體系玻璃陶瓷制備上。

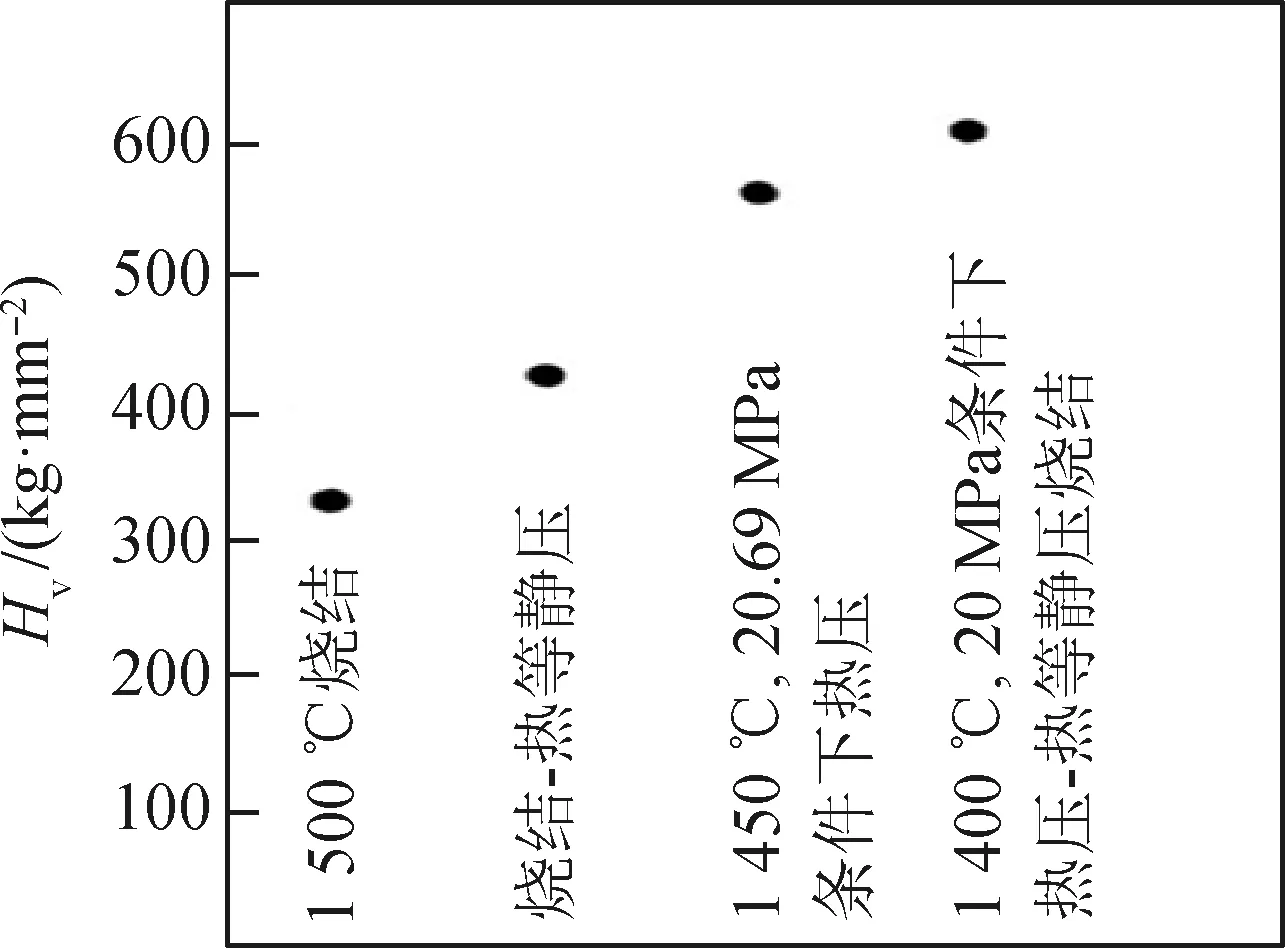

1981年White等[49]提出采用熱壓-熱等靜壓兩步法制備CaLa2S4硫系玻璃陶瓷,工藝制度詳見表3,硬度結果見圖12,從圖中可以看出制備獲得的致密化CaLa2S4硫系玻璃陶瓷硬度可以達到600 kg/mm2,CaLa2S4硫系玻璃硬度是紅外硫化鋅晶體材料2倍以上,接近其理論硬度。受殘余孔隙、晶界第二相、氧化物、電子缺陷等產生的吸收和散射影響,CaLa2S4硫系玻璃陶瓷光學性能對制備工藝條件十分敏感。1986年Saunders等[50]采用圖13所示技術路線制備CaLa2S4硫系玻璃陶瓷,并系統研究La/Ca比例調整對玻璃陶瓷性能的影響,結合玻璃陶瓷抗雨水沖蝕試驗結果進一步證明,作為紅外窗口材料,CaLa2S4硫系玻璃陶瓷的抗雨水沖蝕性能要遠優于硫化鋅晶體。

圖12 不同燒結方式制備的CaLa2S4硫系玻璃陶瓷的維氏硬度[49]

表3 CaLa2S4玻璃陶瓷的制備條件[49]

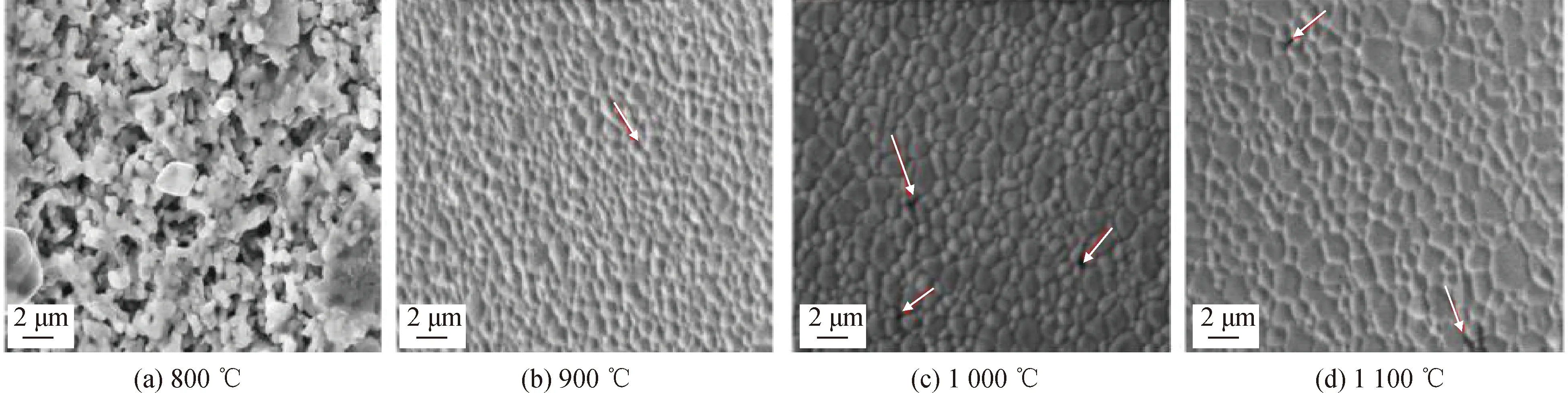

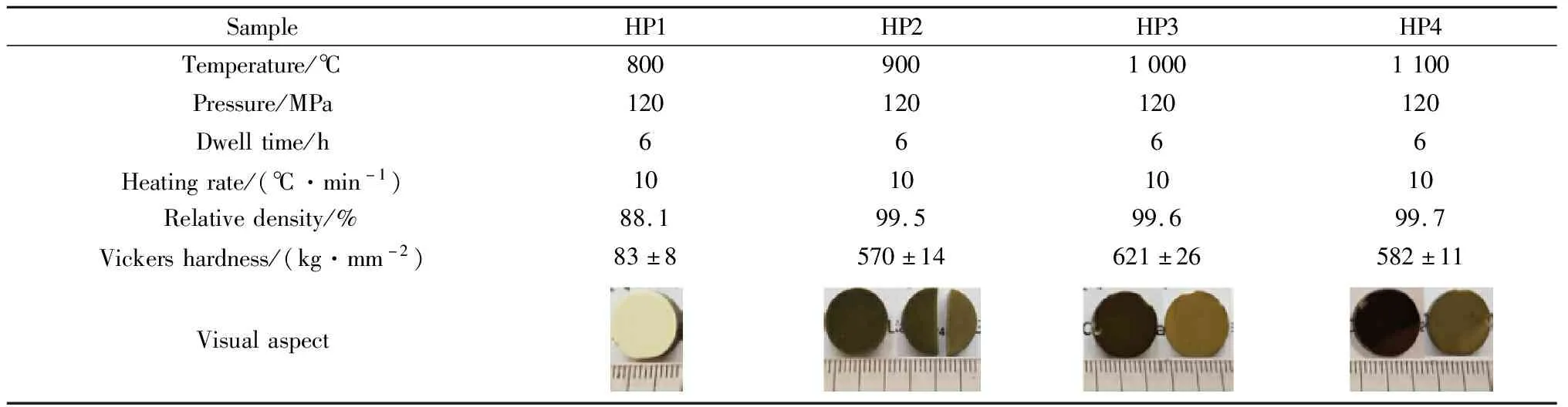

紅外波段透過可達14 μm的CaLa2S4硫系玻璃陶瓷在承受惡劣環境、抗雨水沖蝕方面的性能優勢,引起人們對CaLa2S4硫系玻璃陶瓷研究的極大興趣,近年來針對燒結過程學者們重點開展了前驅體[51]、硫化過程、燒結溫度[52]、燒結氣氛[53]、原料配比組成[54]等工藝參數對玻璃陶瓷性能影響規律研究,研究發現在13 μm時CaLa2S4硫系玻璃陶瓷實際透過率和理論透過率之間存在差距的原因是燒結過程脫硫嚴重和氧雜質存在造成的[55]。Durand等[55]對采用兩種不同燒結方式(場輔助燒結技術和熱壓燒結技術)獲得的CaLa2S4硫系玻璃陶瓷的致密性結果進行比較,表明熱壓燒結的CaLa2S4玻璃陶瓷更為致密,并且不破碎,透過率更高。采用熱壓燒結方式,在固定施加壓力(120 MPa)、保溫時間(6 h)和加熱速率(10 ℃/min)等條件下,研究不同燒結溫度,即800~1 000 ℃條件下維氏硬度、密度和形貌變化情況(見表4和圖14),結果證明CaLa2S4硫系玻璃陶瓷具有致密性。文中指出燒結前在硫化氣氛中進行粉末處理是必要的,可以消除痕量氧雜質造成的吸收。然而在1 000 ℃燒結時材料內殘留的沉積物影響了理論傳輸的實現,制備CaLa2S4硫系玻璃陶瓷時,應先在硫化氣氛中預燒結以確保在孔隙閉合之前消除殘余氧,然后采用熱等靜壓無石墨技術進行后燒結。

圖14 熱壓燒結CaLa2S4玻璃陶瓷樣品的SEM照片[55]

表4 熱壓燒結CaLa2S4硫系玻璃陶瓷樣品的燒結參數、相對密度、維氏硬度和成品視圖[55]

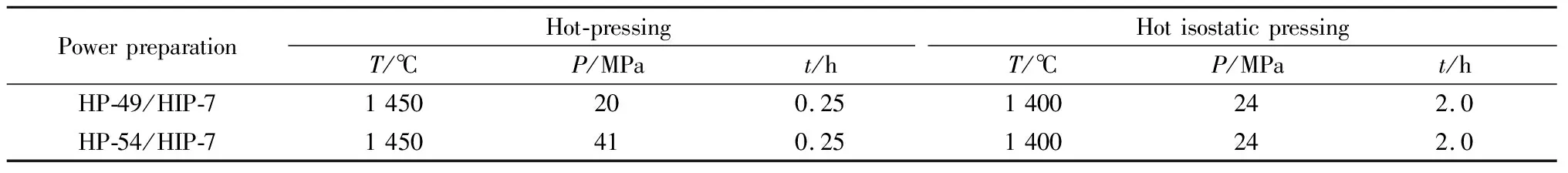

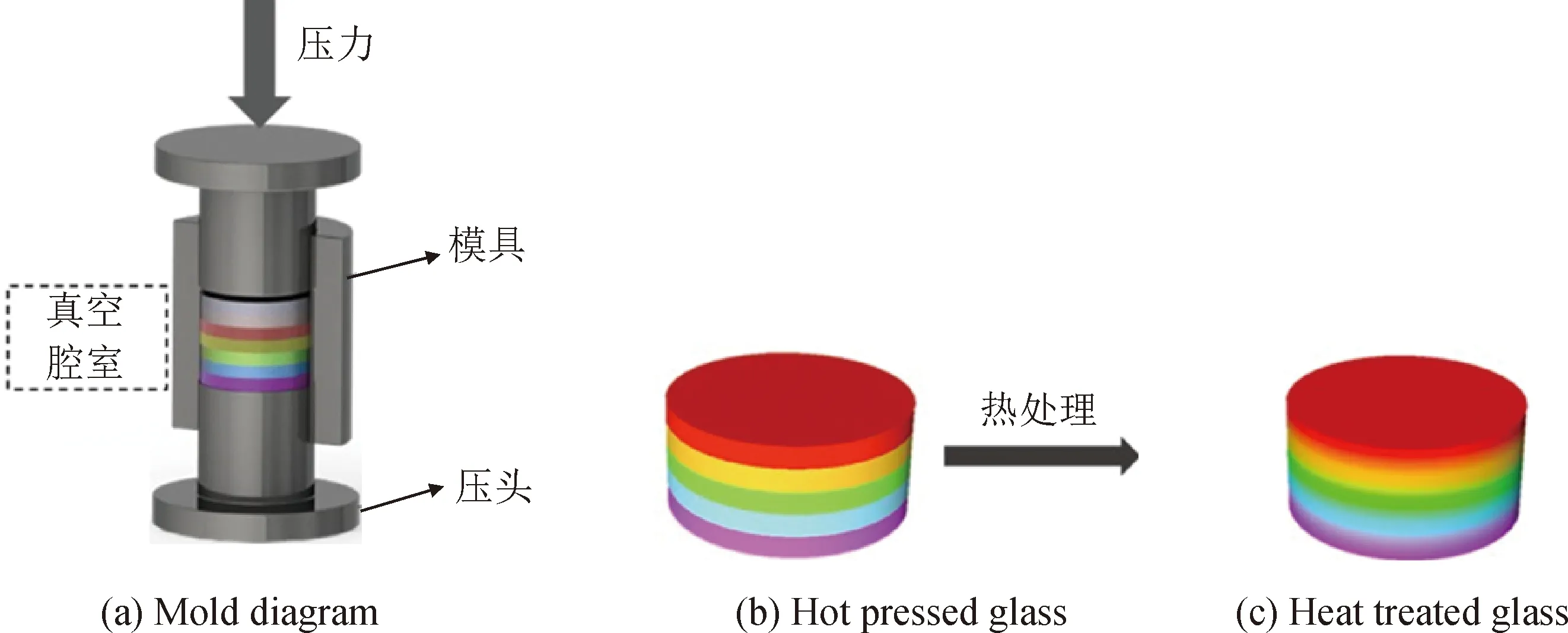

除了采用熱壓燒結制備塊體硫系玻璃陶瓷外,國內寧波大學團隊[56]創新性地將單軸壓制熱壓燒結法和溫度擴散法結合在一起制備硫系玻璃梯度折射率透鏡材料,梯度折射率透鏡具有折射率空間非均勻分布的特性[57-58],與普通均勻透鏡相比可以有效地校正像差和色差,有效減少光學系統組件,這一優勢使小型化、集成化和輕量化的鏡頭成為可能,促進光學系統朝微型化發展。熱壓的工作原理圖見圖15,具體操作是:將玻璃化轉變溫度非常接近(ΔTg<10 ℃)的系列Ge10As22Se68-xSx(x%=4%、7%、10%、14%、24%、28%、34%,摩爾分數)硫系玻璃粉末冷壓制成形,按照折射率大小疊放在一起,在真空下對上述基礎玻璃片熱壓燒結,并長時間保溫來改善折射率在交界面處的突變情況。結果表明,雙層擴散長度可達290 μm以上,多層疊加擴散可以獲得毫米級以上,所制備的梯度折射率玻璃材料在2~12 μm波段中保持良好的透過率。

圖15 熱壓硫系玻璃梯度折射率透鏡制備過程[56]

4 結語與展望

(1)透過范圍寬、折射率溫度系數低、性能可調的硫系玻璃是新一代溫度自適應紅外熱成像光學系統的核心元件材料,作為紅外窗口應用時,具有耐高溫、抗熱沖擊、抗雨水侵蝕等性能。

(2)隨著紅外技術的發展和紅外光電裝備性能升級換代,尤其是新一代以精確制導為主要特征的光電系統已逐步向遠距離、多波段、高分辨率和寬視角方向發展,現有的紅外玻璃性能的局限性將日益突出,尤其是大尺寸應用時,與工序控制相關的玻璃內部質量和機械性能等力學性能將直接影響紅外系統的穩定性和耐久性,亟須掌握大尺寸硫系玻璃批量穩定制備技術。

(3)透明陶瓷制備技術涉及的方法,如熱壓-熱等靜壓等方法,未來將成為解決大尺寸硫系玻璃批次穩定制備的重要解決方案之一。

(4)透明硫系玻璃陶瓷研究本身需要多學科的交叉和融合,未來必須掌握原料純度控制、燒結成本降低、內部缺陷產生機制、結構與光性能相互作用等方面的規律,為突破大尺寸、透明硫系玻璃陶瓷的制備技術奠定堅實的理論基礎。