燃氣灶鋁閥密封性能改善工藝研究

楊建煌 莫儉強 歐陽臥龍

(廣東萬和新電氣股份有限公司 佛山 528305)

引言

金屬壓鑄工藝是由金屬材料、壓鑄機臺和壓鑄模具三大鑄造條件組合而加以綜合運用的過程。而鑄造時金屬溶液填充模具型芯、型腔的過程,是將鑄造壓力、推進速度、料溫以及鑄造時間等工藝參數得到統一的過程。同時,輔助脫模劑也極其重要,適當的脫模劑配比,可以更好的使壓鑄模具壓射成型及脫模,然而,這些因素又是相互影響,相互制約,相輔相成的。只有調整至最合理的范圍,使之協調一致,才能達到預想的結果。因此,在前期開發過程中不僅要確定產品制程的工藝性,模具設計的合理性,機臺以及原材料選用的適用性;更應重視壓鑄本身的鑄造條件,高溫、高速、高壓是壓鑄生產過程中重點控制的工藝參數,對鑄件成型質量起到決定性的重要作用。所以壓鑄過程中應重視對這些參數進行有效的把控。

在生產鑄鋁件的壓鑄工藝中,任何改動鑄件成型條件,都有可能成為壓鑄成型鋁液流向的影響因素,只有綜合零部件自身的性能、外觀以及模具結構流道走向跟壓鑄機參數調試設定,才能最大程度充實鑄鋁件表皮內的致密層,使其在加工后不會產生鋁料疏松及局部氣孔。針對鑄鋁零件閥體的結構特點,本文介紹一種綜合壓鑄工藝方法的應用,其技術特點是通過優化產品自身結構來適應壓鑄成型控制條件,同時進行模具流道局部優化及機臺參數控制來達到最理想的鑄件成型條件,不僅降低產品后加工的報廢率,同時提高了總成裝配的密封性能。

1 閥體結構

本文選取的研究對象為燃氣灶具上閥體總成中的一個鑄鋁零部件,其結構示意圖見圖1,產品外形尺寸為88.4 mm*88.5 mm*30 mm,最大壁厚為5 mm,最小壁厚為2.35 mm,質量為0.091 6 kg,拔模斜度為(0.5~1.5)°,相鄰表面圓滑過渡R0.3~R0.5,收縮率為0.005 %。其中深色區域為研究對象孔位,加工余量為單邊0.2 mm。鑄件要求去毛刺,且表面無縮孔、縮松、裂紋和冷隔等鑄造缺陷,表面進行拋丸處理,粗糙度√3.2。

圖1 鑄件示意圖

1.1 閥體材料

材質為環保鋁ADC12,符合RoHS要求標準,其化學成分分析見表1、測試方法:GB/T 7999-2015,力學性能分析見表2、拉伸測試方法:GB/T 228.1-2010,硬度測試方法:GB/T 231.1-2018。

表1 化學成分分析

表2 力學性能分析

1.2 模具

壓鑄模具是壓鑄生產中不可或缺的一環,它對一個壓鑄件的質量,起到決定性的作用。其中,澆注系統決定了金屬液的填充狀況。不僅有進料、排渣、排氣等環節,而且當金屬液流入型腔時,能最大程度地排出型腔內的空氣。由于鑄件結構各有特點,雖然有計算機模擬分析軟件幫助我們看到某種結果,但對于不好的結果,還是靠人去改變方案[1]。在圖2的例子中,可以看出此設計方案的進料與排渣分布。生產現狀是,進料口對準閥芯位置容易沖蝕其根部使其多料,增加加工切削量,且三股進料在成型過程中液流會相互碰撞,造成相撞卷氣、裹氣現象。

圖2 鋁合金閥體

1.3 設備工藝參數

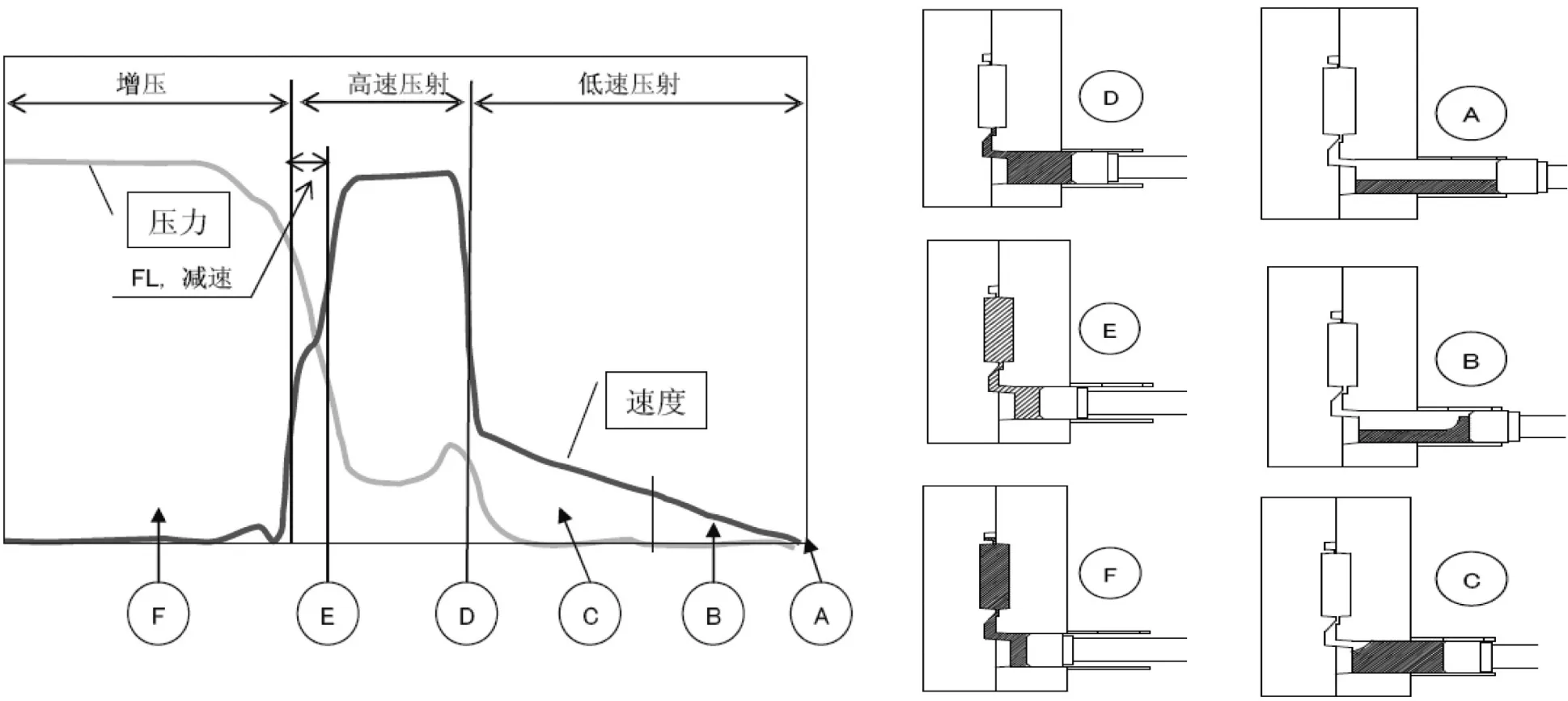

壓鑄時,機臺最大空壓射速度可達到9 m/s,系統工作壓力為16 Mpa,填充速度約為(0.5~50)m/s,填充型腔時間約為(0.01~0.2)s。鑄造過程中,工藝參數的合理設定對鑄件的質量和穩定性起到重要的作用,主要的工藝參數有爐膛溫度、模具溫度、壓射力、射出速度、壓射行程位置、儲能、冷卻時間以及噴霧吹氣時間,在圖2的例子中,所示的為壓鑄機生產過程中壓射切換位置和其要點,各狀態位置如A-F段在加以設定。

1.4 氣孔的特征和原因分析

1)氣孔特征

①表層下氣孔:位于金屬鑄件表層以下(0.1~0.3)mm的位置,呈不規則分布;

②針孔:鑄件表面目測難以識別,需鋸開或加工其表層后方可呈現,對于細小的針孔需通過投影放大倍數等條件來完成,密度大小呈不規則分布;

③內部氣孔:在鑄件內部,一般存在于鑄件壁厚部位;

④外部氣孔:存在于鑄件壁厚部位外壁及流道進料口位置;

對于薄壁件而言,主要氣孔為外部氣孔和針孔;對于壁厚鑄件,主要氣孔為內部氣孔和表層下氣孔,并伴隨著深度的增加而放大,嚴重的有疏松孔洞存在。氣孔對鋁合金閥體密封性有較大的影響。

2)實例閥體氣孔分析

①壓鑄特點

壓鑄的特點是高溫、高速、高壓,這也是壓鑄工藝區別于其它鑄造工藝的基本特征 。在充填過程中包含著力學、熱學和流體力學現象,壓力、壓射速度、金屬溫度的變化,使這一過程變得相當復雜[2]。

②閥體氣孔產生的三個要點

第一要點,壓鑄成型過程中,金屬液高速流入模具型腔,料餅位置沿著主流道迅速流入分流道,再由分流道流向閥體內澆口位置,進而沿著產品結構向迅速填充形成,在填充完整個閥體時,閥芯壁薄位置將優先凝固,此時還在填充的金屬液將繼續沖擊著閥芯位置,從而形成表皮下的疏松,在機加工過程中易產生表層下氣孔,如圖3所示;

圖3 壓鑄機壓射過程示意圖

第二要點,如圖1兩黑色螺絲孔位置,尺寸深度16 mm,壁厚2.44 mm的盲孔。在鑄件成型過程中,由于此兩孔位置靠近內澆口位置,在高速、高溫、高壓填充下,優先冷卻成型,但后續流入的金屬液填充其它位置時會持續流經該處,形成柱形環繞現象,當整模鑄件填充完畢時,此兩點位置及閥芯底部密封位置已填充冷卻,氣體無法排出現象。如圖5所示;

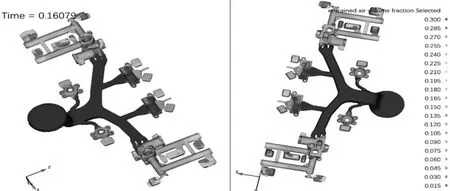

圖4 澆鑄系統充填過程示意圖

圖5 鑄件凝固后的溫度場

第三要點,通常在鋁合金壓鑄過程中為了防止鑄件產生砂氣孔,生產時一般會先進行鋁合金溶液的精煉除氣工序,可通過使用精煉劑和除氣劑,降低鋁液中氧化物及含氫量,而精煉出來的浮渣必須要迅速清除,避免再一次將氣體、雜質帶進到壓鑄件內。

2 工藝優化及生產驗證

2.1 澆注和排溢系統

1)澆鑄系統是引導金屬液填充至型腔的通道,其主要由直澆道、橫澆道、內澆口以及余料所組成,在澆注過程中,氣孔的產生影響較大的是內澆口。在內澆口位置的選擇上應注意以下幾點:金屬液填充流程最短,鑄件壁厚部位;金屬液流進型腔不起旋渦,排氣順暢部位;避開金屬液金屬液正面沖擊型芯、易變形的部位;盡可能減少內澆口分流,以免金屬液相互沖擊,造成回流渦流現象。

2)根據模流分析中金屬液的流態,結合溢流槽排布設置,在卷氣部位開排氣槽及排氣板,可有效的將型腔中的氣體排出。

3)與排氣槽配合,開設溢流槽,不但可將氣體和冷污金屬排出型腔,還能控制金屬液的充填流態,減少或防止渦流形成[3]。

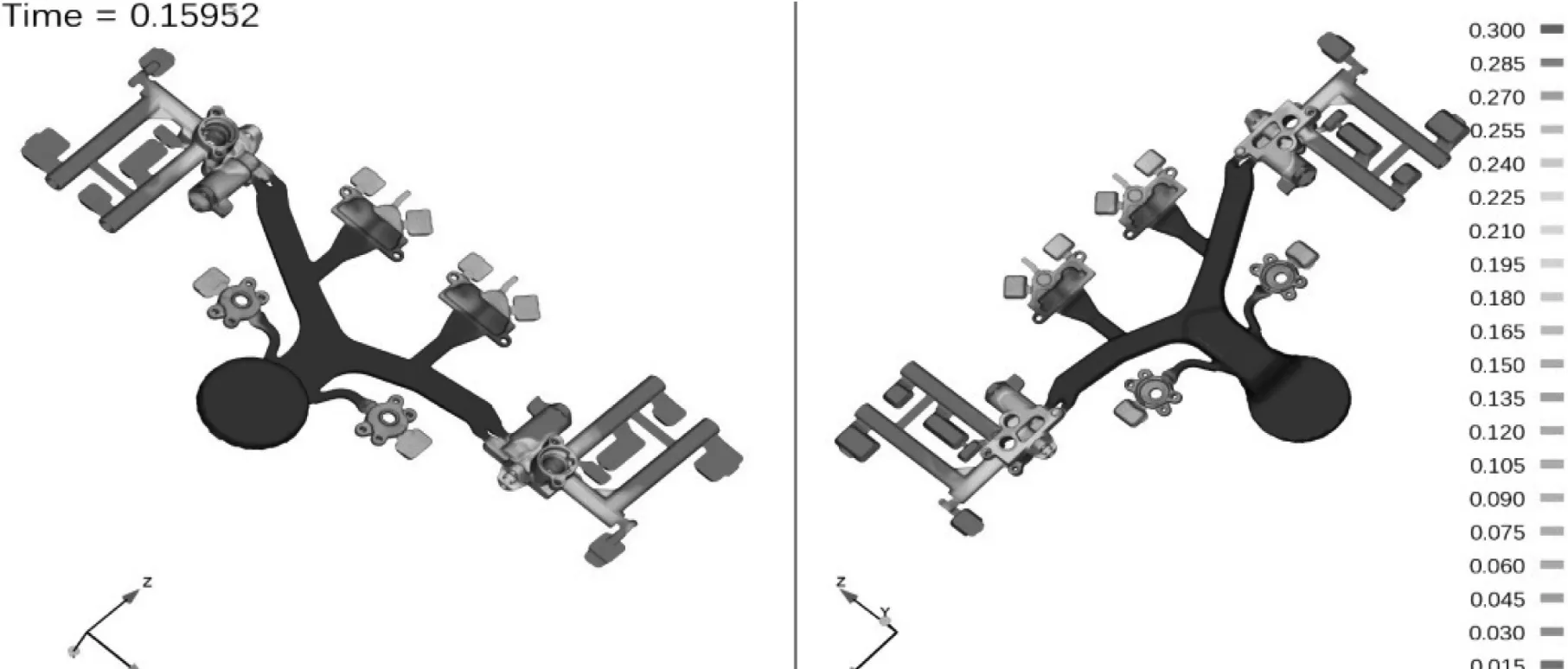

在實際閥體改善案例中,采用以上三點結論,縮小內澆口截面積,封堵一股進料口,提升壓射比壓,改變金屬液流態方向,并在對流位置下端增設溢流槽,不但可以有效將氣體、雜質排出,同時也起到一個保溫作用,促使內澆口在快速填充完整個鑄件后冷卻凝固成型,有效的轉換了金屬液流向,讓兩個螺絲孔位及閥芯密封底部致密度更密實,如圖6所示。

圖6 改善后鑄件凝固視圖

而縮小內澆口截面積該縮小到多少,我們可以根據我國壓鑄模設計手冊上推薦的式(1)來計算[4]:

式中:

A—內澆口截面積,mm2;

G—鑄件重量,g;

ρ—液態金屬密度,g/cm3;

ν—內澆口處金屬液流速,m/s;

T—充填型腔的時間,s。

在上述公式中,鑄件重量為92 g,鋁液密度為2.64 g/cm3,內澆口速度和充填時間都與壓鑄機臺參數相關,經過長期生產的工藝參數驗證,當內澆口金屬流速設定為40 m/s,充填型腔的時間設定為0.08 s,生產時壓射速度曲線波動幅度較小,產品質量更為穩定。因此采用上訴參數代入公式得出內澆口面積:

2.2 鑄件結構優化

在滿足整機灶具功能性及外觀性的條件下,針對統計數據進行鑄件局部優化,盡量在不影響機加工及總裝工藝的前提下進行改善,可以更有效快速地推進項目改善進程且實施經濟成本較低,從實例閥體氣孔分析中第二要點可以看出,當前閥體氣孔主要集中于兩點螺絲孔位置,由于抽芯孔較深,金屬液快速填充成型且模具結構限制無法增設溢流槽,導致加工表皮后,抽芯孔內產生細小氣孔、裂縫現象。對此,在模具結構上下兩滑塊增設螺絲孔側面抽芯、鑄件減料,兩點螺絲孔抽芯深度由16 mm降低至8 mm,不僅有效解決掉柱形環繞氣孔問題,同時也降低總成裝配因鋁屑產生的密封性泄露風險,如剖面圖7紅色位置所示。

圖7 鑄件減料剖視圖

2.3 壓鑄工藝

設備主要的工藝參數有壓力、速度、溫度以及時間,在生產過程中對產品質量和穩定性起到很關鍵的作用。只有調至最合理的設定值才能達到最理想的效果。

2.4 金屬液熔煉

在保證化學成分符合要求的情況下,盡量避免爐溫過高和保溫時間過長,嚴格執行精煉工藝,對回爐料的配比嚴格控制,并進行表面去污處理和預熱。

3 結論

1)通過閥體結構分析,設計了兩種壓鑄工藝并進行數值模擬。結果顯示,合理的流道設計及溢流槽設置將決定整個鑄件成型的關鍵,金屬液先填充成型冷卻的區域產生的氣孔缺陷較多,產生氣孔缺陷的原因是局部冷卻成型,以至于后續流入的金屬液填充其它方向時一直流入產生撞擊環繞,導致當整模鑄件填充完畢時,靠近內澆口位置兩點抽芯螺絲孔還處于高溫,氣體無法排出現象。

2)通過鑄件結構減料,使兩點螺絲孔抽芯深度由16 mm降低至8 mm,不僅降低材料成本、總成鋁屑殘留產生的泄露風險,同時也針對性的解決局部氣孔問題。

3)壓鑄參數工藝在調試過程中達到最理想的參數實際值時給予記錄,并嚴格按照實際調試值進行范圍設定。

4)回爐料的配比及輔助提煉劑需嚴格執行精煉工藝進行控制,確保條件設定不變。