橡膠樹皮切割裝置的振動測試與數值模擬

吳思浩,劉青,黎土煜,賈倩,鄧祥豐,黃敞,鄭勇

(1.571101 海南省 海口市 中國熱帶農業科學院橡膠研究所;2.571101 海南省 海口市 國家重要熱帶作物工程技術研究中心機械分中心;3.524456 廣東省 廉江市 廣東省東升農場)

0 引言

近年來,隨著電動割膠刀的應用與推廣,膠園逐漸開始采用機械化割膠的作業生產方式。往復式電動割膠刀的運動形式是仿照傳統割膠模式進行作業,因此應用較為普遍。其切割原理是基于空間曲柄滑塊或搖桿的運動方式,通過偏心軸、驅動叉與刀座等部件將電機的高速圓周運動轉化為刀片的高頻往復式運動,而且膠刀的工作原理也決定了結構的運動方式,因此所形成的沖擊激勵以及部件之間的剛性接觸激勵會產生較大振動,影響切割裝置的使用可靠性,由于手臂與其直接接觸,強烈的振幅還會引起割膠工人以手臂骨關節-肌肉為主的肢體損傷[1],這已在礦產、林木、制造、建筑以及交通運輸等行業凸顯。

由于往復式割膠刀的研究較少,只能借鑒結構與運動形式相似的切割裝置進行動態特性的預估與分析,在這方面國內外學者有一定研究。吳米等[2]利用ADAMS 仿真軟件對偏心軸與配重塊進行建模與動平衡優化設計,減少偏心轉軸產生的離心力,保證割膠機高速運轉的平穩性;Zhao 等[3]在皮革裁剪機上提出一種基于鍵合圖法的偏心輪模態分析,建立偏心輪橫向振動數學模型并進行模態實驗,為刀具的動態性能優化和動平衡分析提供了基本參數;Suzuki 等[4]提出一種以曲柄滑塊機構作為主動質量阻尼器的控制方法,通過滑塊作為有效質量,可減少系統的干擾振動。

以上文獻對往復式切割裝置的振動均有深入研究,但針對人體手傳振動與切割刀頻響特性的耦合分析研究尚未發現。本文以4GXJ-2 型往復式電動割膠刀為研究對象,分析其振動產生機理以及動力學特性,參照有關的手傳振動評價標準對電動割膠刀的手傳振動量進行測試與分析,結合實驗論證所產生的振動可能對人體影響,最后基于有限元方法深入研究膠刀殼體的振動響應與輻射,并對振動特性進行分析。研究結論將為電動割膠刀的優化升級以及割膠機器人的研制提供理論依據與參考。

1 往復式電動割膠刀的振動特征分析

1.1 往復式電動割膠刀的結構介紹

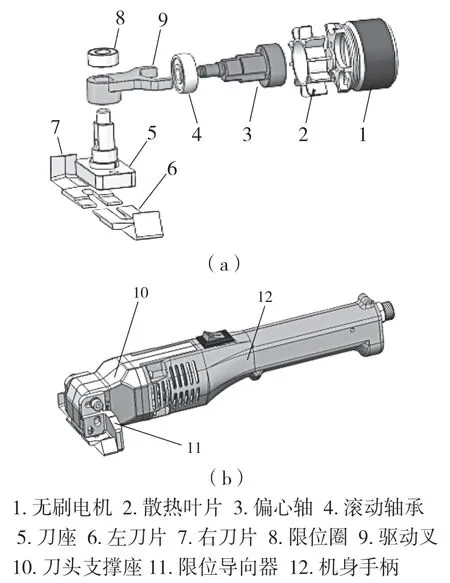

往復式電動割膠刀的內部傳動結構如圖1(a)所示,圖1(b)為往復式電動割膠刀的三維模型。

圖1 電動割膠刀傳動結構爆炸圖Fig.1 Exploded view of transmission structure of electric rubber tapping knife

整個切割刀主要由動力部件、傳動部件、支撐部件等構成,動力部件為無刷電機,經過傳動部件的偏心軸、驅動叉、刀座等零件,將高速圓周運動轉化為高頻往復式運動并輸出至刀片,從而完成對樹皮切削的目的。支撐部件包括刀頭支撐座、限位導向器、機身手柄以及連接固定件,來保障電動割膠刀的作業穩定性。

1.2 振動形成機理的解析

電動割膠刀的運動基于高速往復作業方式實現,其振動機理的形成主要有以下2 方面:(1)傳動結構引起沖擊振動。電動割膠刀作業時,采用空間曲柄滑塊或搖桿的工作原理,偏心軸上的軸承不斷對驅動叉產生沖擊,造成傳動結構系統上受迫振動。另外,在高速沖擊下容易造成零件表面的剝落、磨損以及出現配合間隙,最終引起隨機振動;(2)零部件之間的配合。裝配及加工產生的誤差、割膠刀頭安裝的穩定性等情況都會產生不同的激勵,并使系統輸出振動響應,最終形成噪聲。

2 手傳振動的測量

2.1 材料選擇與測量方法

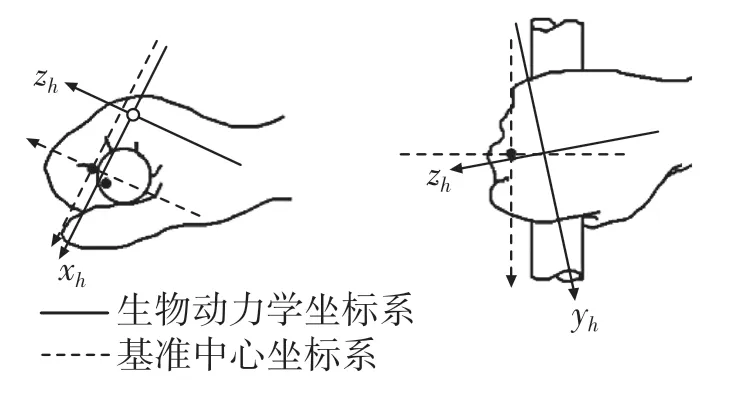

選用的AWA 84152A 型三軸向傳感器,符合 GB/T 23716-2009《人體對振動的響應 測量儀器》的要求[5];可實現對手傳振動和全身振動的xyz 坐標軸向數據測量與取樣,且參照GB/T 14790.1-2009《機械振動 人體暴露于手傳振動的測量與評價 第1 部分:一般要求 》(ISO 5349:2001,IDT)執行[6]。依據ISO 8727 規定的生物動力學坐標系與基本中心坐標系確定測量的方向[7],如圖2 所示。因此,傳感器應安裝于電動割膠刀的手柄區域,以便較好地響應振動能量的激勵。根據GB/T 14790.1-2009 行業標準,為能更好地進行振動暴露問題的反應與評價,應至少選擇3 名人員進行測試,年齡分別為30 歲、35 歲、50 歲。

圖2 手握坐標系Fig.2 Holding coordinate system

2.2 手傳振動的計算依據

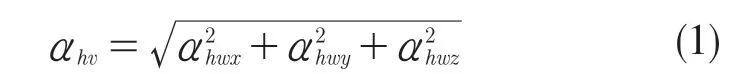

手傳振動幅值通常以頻率計權加速度的均方根(RMS,單位m/s2)進行表述。ISO 5349-1: 2001規定振動暴露評價是基于振動總值αhv,見式(1):

式中:αhwx,αhwy,αhwz——頻率計權加速度在x、y、z 軸向坐標上的均方根值,m/s2。

2.3 試驗結果

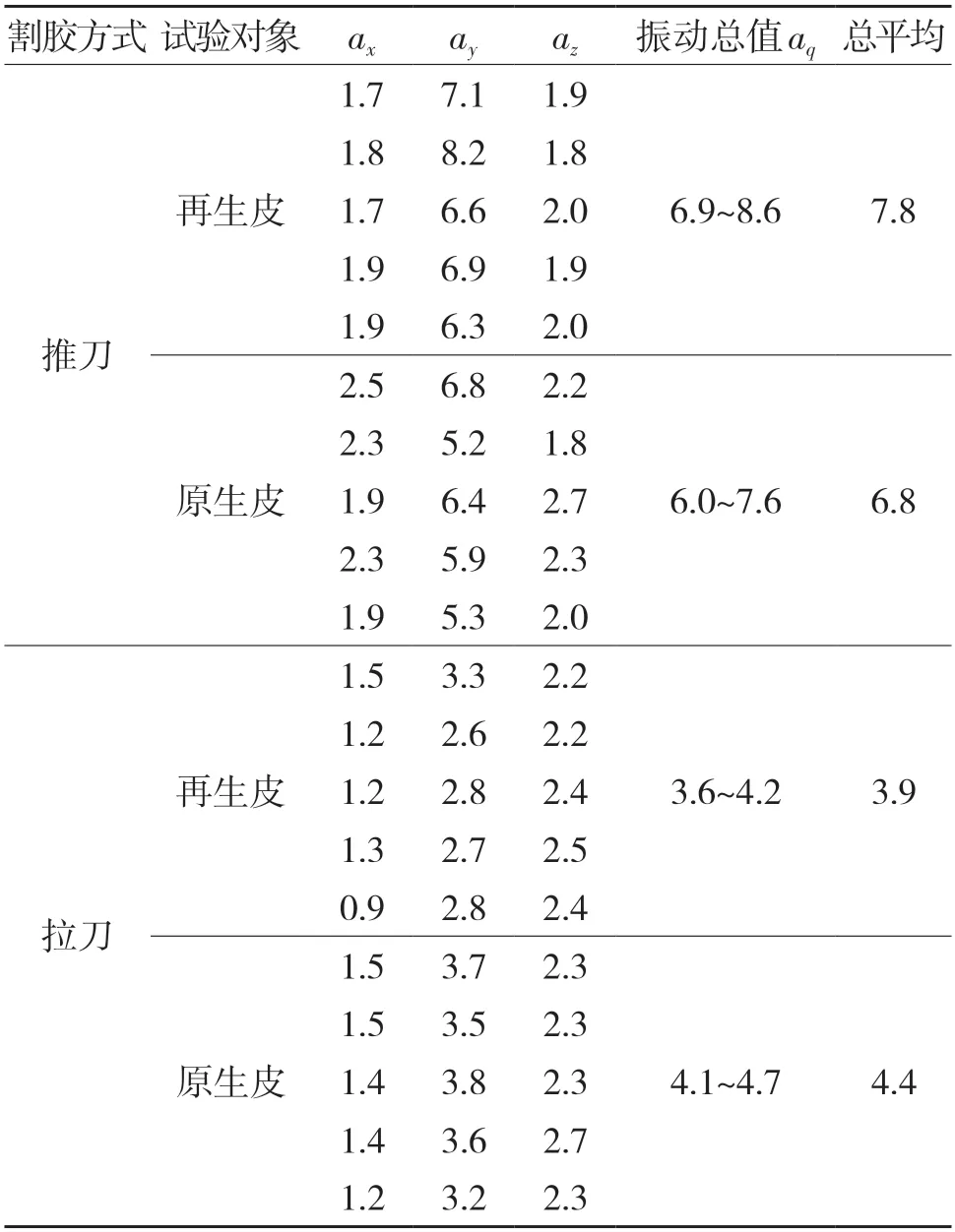

本次測量出電動割膠刀在運轉作業情況下所得到的頻率計權加速度。規定每次的測量時間不少于20 s。由于操作人員在實際工作時會不斷調整操作姿勢以適合作業位置,因此應分別對電動割膠刀手柄處的xyz坐標方向進行多次等效振動總值測量,測量結果見表1。

表1 4GXJ-2 型電動割膠刀的頻率計權加速度(m/s2)Tab.1 Frequency weighted acceleration of 4GXJ-2 electric rubber tapping knife(m/s2)

3 手傳振動的計算分析與影響評估

3.1 日暴露限值公式的選定與換算

歐盟制定的2002/44/EC[8]與美國制定的ANSI S2.70:2006 這2 項振動標準中[9],都明確振動日暴露作用值為2.5 m/s2和日暴露極限值為5.0 m/s2[10]。因此,當操作人員在振動總值范圍內工作時,患上手臂振動病的可能性將會大幅降低。

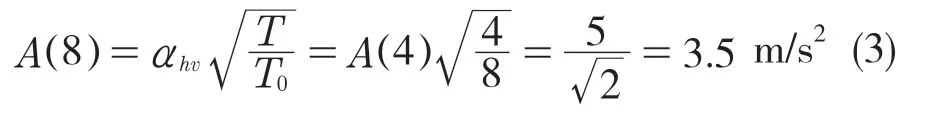

我國實施的GBZ 2.2-2007《工作場所有害因素職業接觸限值 第2 部分:物理因素 》手傳振動標準中,以5.0 m/s2作為手傳振動4 h 等能量頻率計權加速度的職業接觸限值[11]。將振動總值αhv(eq,8h)表示8 h 等能量頻率計權,記為A(8);4 h等能量頻率計權的振動總值αhv(eq,4h)則以A(4)表示,通過式2 對A(4)與A(8)進行換算[12]。

式中:T——相對于振動總值αhv的日暴露總時間;T0——8 h 的參考時間。

我國的手傳振動接觸限值A(4)與A(8)的換算:

因此,我國手傳振動的日暴露極限值A(8)=3.5 m/s2。

3.2 結果分析

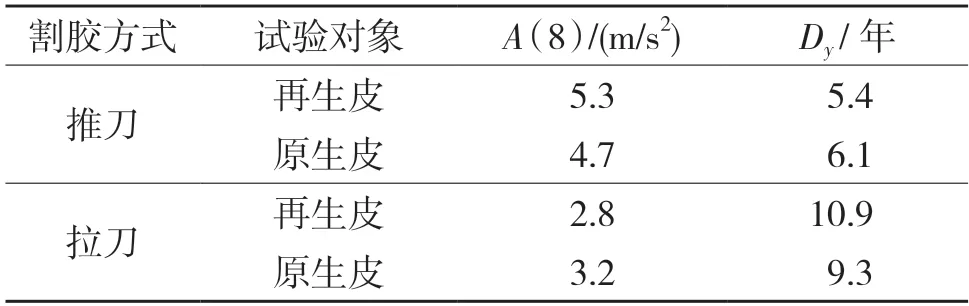

膠工每日使用電動割膠刀的時長為3~4 h,即為膠工受手傳振動的影響時間。將表2 中總平均值,代入式(2)得到A(8),如表3 所示。

表2 電動割膠刀T=A(4)與T=A(8)的轉換數值Tab.2 Conversion value of electric rubber tapping knife T=A(4)and T=A(8)

表3 電動割膠刀人群平均總暴露時間Tab.3 Average total exposure time of electric rubber tapping knife population

從測試結果可知,不同割膠方式作用在不同試驗對象上的A(8)值差異較大,與我國日暴露極限值3.5 m/s2有一定浮動偏差。其中,推刀作用在再生皮上的A(8)平均值最大(達到5.3 m/s2),拉刀作用在再生皮上的A(8)平均值最小(為3.2 m/s2),同種割膠方式下的測量振動總值較為接近。因此,在同等條件下,使用拉刀的效果會更好些,不超過我國規定的日暴露極限值。

電動割膠刀的振動總值是以2 種不同割膠方式應用在不同試驗對象上測量得出的數據,涉及作業人員與操作方式均有不同,而且數據的測量差異也與使用工具的類型、操作人員個體差異以及傳感器的安裝位置等因素有關,這也增加多樣因素的不確定性耦合影響。

3.3 影響評估

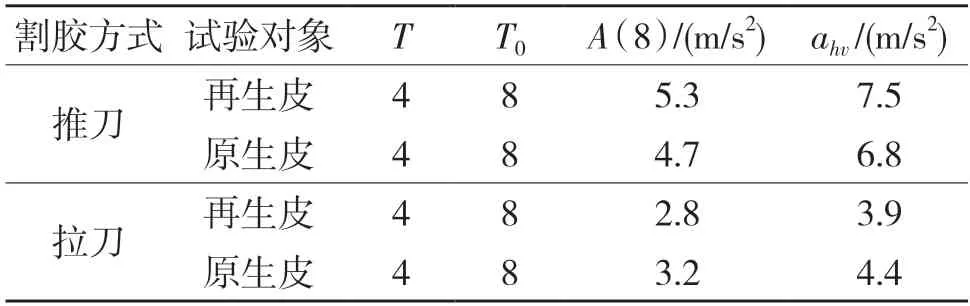

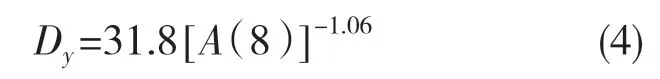

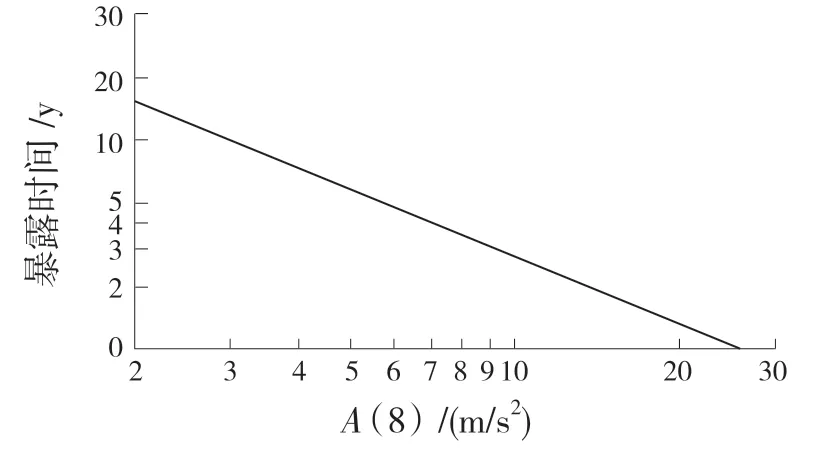

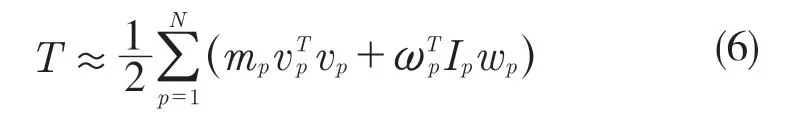

膠工人群中10%發生手指變白的日振動暴露量A(8)與累計暴露時間Dy的關系,如式(4)和圖3 所示。

圖3 暴露人群中預期振動性白指10%的振動暴露量[13-14]Fig.3 Vibration exposure of expected vibration white fingers of 10% in the exposed population

將測量的A(8)值代入式(4)得Dy,見表3。也就是預期分別經過5.4~6.1 年和9.3~10.9 年后,暴露于作業電動割膠刀工種人群的10%以上將出現振動性白指。在作業情況下,電動割膠刀的振動總值受到橡膠樹的種類、種植年限、生長環境以及膠刀電機的實際輸出功率等因素影響。

在符合試驗條件下,對所測得的人群平均總暴露時間與暴露人群中,在預期振動性白指10%的振動暴露量坐標軸下進行觀察,發現表3 中測量結果與圖3 中橫縱坐標在數值上基本相互對應,這也再次驗證了本次試驗所測量的結果符合預期值。

依據2 種不同的割膠方式進行分析,膠工應將每日接觸振動的時間控制在表4 的時間T 之內,這樣可讓手臂振動病的發生率降低。

表4 電動割膠刀規定暴露時間的計算數值Tab.4 Calculated value of specified exposure time of electric rubber tapping knife

4 振動過程的數值模擬

偏心軸產生的離心力是傳動系統中重要的力能參數,在進行傳動作業過程中,驅動叉與安裝在偏心軸上的滾動軸承碰撞發生彈塑性變形,并伴隨著振動的產生,由于兩部件之間產生反作用力,其接觸波動量將會對傳動系統造成影響,因此對傳動結構進行運動仿真分析與動力變化情況的分析,對于研究整體的往復振動具有重要參考價值。本文采用ANSYS 與ADAMS 聯合方式進行有限元分析。

4.1 模態分析的理論模型

電動割膠刀在切割橡膠樹皮過程中,沖擊載荷引起的振動變形不可避免。機殼主體在電動割膠刀結構中占有較大尺寸比例,其變形對電動割膠刀振動的影響不容忽視,故將機殼主體處理為柔性體,采用剛柔耦合多體動力學的建模理論與方法對電動割膠刀振動特性進行研究。

在動力學中[15-16],柔性體的廣義坐標為

式中:x——柔性體在慣性坐標系中笛卡爾坐標矢量,x={x,y,z};ψ——柔性體在慣性坐標系中歐拉角坐標矢量,ψ={ψ,θ};q——柔性體在慣性坐標系中模態坐標矢量,q={qj}(j=1,…,m);m——模態坐標數量。

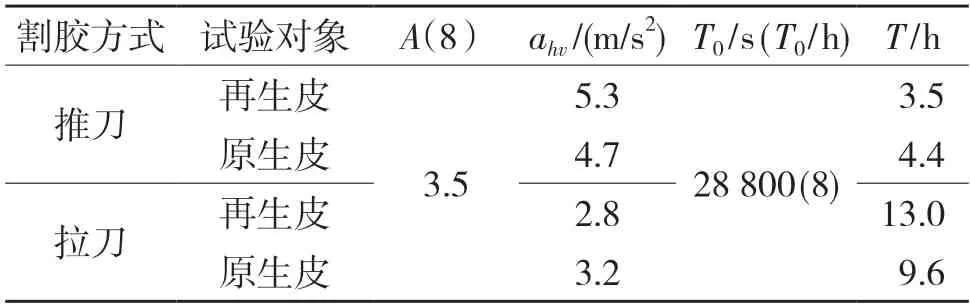

柔性體動能為

式中:mp——節點p 的模態質量;vp——節點p 的速度;ωp——節點p 的角速度;Ip—節點p 的模態慣量。

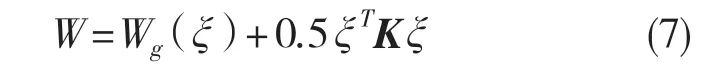

柔性體勢能為

式中:Wg(ξ)——重力勢能;K——模態剛度矩陣。

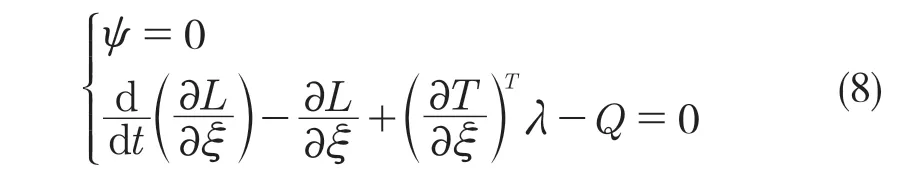

設ξ為(6+k)維的廣義坐標,R 為待定數,由La-grange 方程可推導出

式中:L——La-grange 項,L=T-W;λ——La-grange乘子向量;Q——投影到廣義坐標系的廣義力。

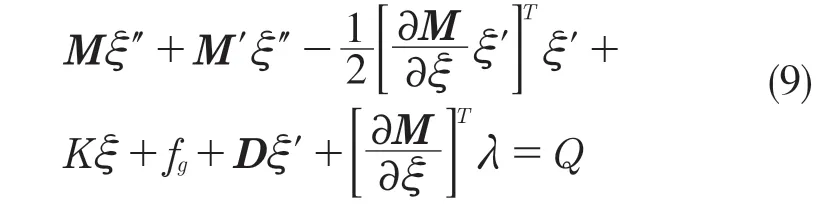

將T,W 代入到式(8),可得多柔體系統運動微分方程:

式中:M——模態質量矩陣;D——模態阻尼矩陣;fg——廣義重力。

4.2 模態分析結果

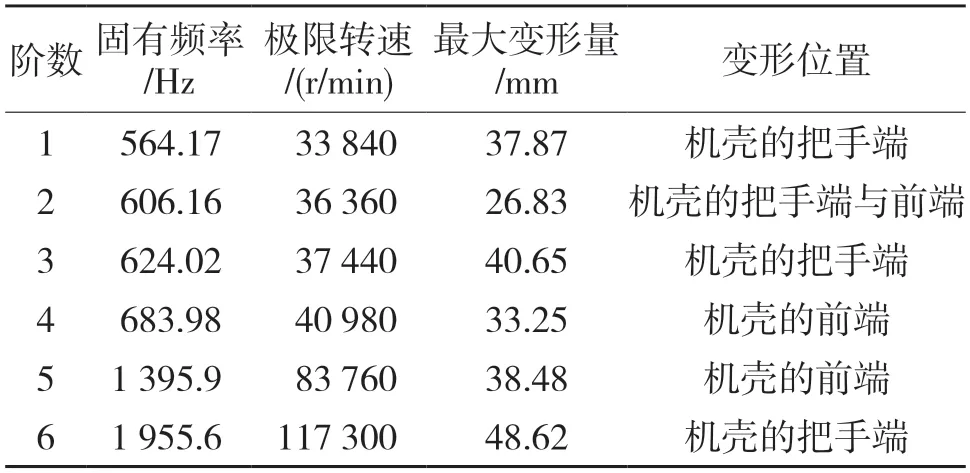

模態分析是將線性系統的振動微分方程進行坐標轉換,變為模態坐標下的分析問題,通過求解獲取結構的固有頻率以及模態振型。電動割膠刀的前6階固有頻率如表6所示,前6階振型如圖4所示。電機最大轉速為12 000 r/min,根據f=n/60(其中n 為轉速,f 為頻率),計算得到基頻為200 Hz。由表5 可知,其頻率不與任一模態頻率重合,且遠小于1 階模態頻率的564.17 Hz,故在該頻率處不易產生共振。

表5 電動割膠刀機殼的模態變形描述Tab.5 Description of modal deformation of electric rubber tapping knife housing

圖4 電動割膠刀機殼的模態分析結果Fig.4 Modal analysis results of the housing of electric rubber tapping knife

這樣,即使電動割膠刀在最大轉速下進行割膠作業,機殼主體也不會發生共振現象,因此設計的電動割膠刀具有較好的可靠性。在不同的振動頻率下,機殼則產生了不同程度的變形,如圖4 所示,電動割膠刀機殼的模態變形主要產生在連接桿部位。這是由于該處為電機的安裝位置,即振源的產生處,因此為整體部分的最薄弱處,在受到外界的振動影響時,產生的振幅會比較大,頻率越高振動也就越大,產生的振幅也較為明顯。但電動割膠刀機殼在實際工作時產生的激振頻率遠小于1 階模態的頻率,因此在正常的割膠作業時,機殼的整體結構不會受到影響。

5 結論

(1)研究結果顯示,參照手傳振動相關標準,4GXJ-2 型電動割膠刀以推刀方式使用時的A(8)值最大為5.3 m/s2,超出了振動限值3.5 m/s2;以拉刀方式使用時的A(8)值最大為3.2 m/s2,低于振動限值。評估后發現,推刀和拉刀2 種割膠方式分別經過5.4~6.1 年、9.3~10.9 年后,10%以上的電動割膠刀割膠工種人群將出現振動性白指。

(2)在4GXJ-2 型電動割膠刀的后期設計優化中,可采取改進傳動結構、選用振幅合適的動力元件、佩戴相關的防具或減少工作時間等措施,降低手傳振動對于人體健康的影響。在電動割膠刀的使用時長上,推刀、拉刀的割膠方式應分別控制在3.5 h、9.6 h 以內,這樣將會有效降低或避免操作人員換上手臂振動病的風險。

(3)基于有限元法對電動割膠刀的機殼與傳動結構進行動態特征分析,在最大轉速下機殼的激振頻率為200 Hz,遠小于分析結果的1 階模態頻率564.17 Hz,因此電動割膠刀的結構設計滿足實際的使用要求。