基于回歸正交設計的烤片機溫度參數優化

王浩,陳婷,常杰,賴祿安

(650500 云南省 昆明市 昆明理工大學 機電工程學院)

0 引言

煙葉復烤是煙葉加工中非常重要的一步,它是初烤后再加工的過程。經過復烤加工,能防止霉變、排除塵土、凈化香氣、殺蟲滅菌等,從而使得煙葉品質得到提升,完成從農業產品到工業產品的轉變,進而滿足長期儲存和卷煙工業的使用需要[1]。由于在煙葉加工中的重要地位,復烤一直以來都是研究重點。早期主要是對加工方法和工藝的研究,以及器械的開發,之后對控制系統進行了研發,如PID 控制、模糊控制、神經網絡控制等智能控制系統[2-6],然而這些研究都是針對復烤的單個環節,沒有從整體協同方面考慮。也有學者另辟蹊徑,從物理特性和化學特性[7-9]對煙葉品吸感覺的影響入手研究。如朱貝貝[10]等采用均勻設計方法,研究了復烤對煙葉香味成分和感官質量的影響,但是這些方法都忽略了人的因素。因為人的經驗不同可能會導致加工時設置參數不同,使得加工后的煙葉品質有差距,從而讓成品煙葉品吸感覺不同,不滿足均質化生產要求。

為了讓參數的設置有依據,劉彥嶺等[11]建立了潤葉段水溫控制模型,能較好地控制和優化潤葉效果;戴永生[12]、陳昌華等[13]對回潮段的工藝進行了研究。在其他階段,楊洋[14]、盧幼祥等[15]對復烤參數進行了優化;魏碩[16]專門建立了回歸模型對烘烤段含水率變化進行描述和預測,但是并不涉及參數的設置。以上這些研究都沒有專門涉及煙葉干燥溫度和含水率之間的關系,隨著復烤技術的進步,復烤企業逐漸采用“直接復烤”的技術,即通過干燥直接加工到所需的含水率指標,可以大幅度減少回潮段的蒸汽使用量,進而降低成本,所以干燥在復烤中越來越凸顯重要。

干燥溫度較高會使得煙葉水分流失較多,使得煙葉脆性增加,從而碎煙率上升;溫度較低則會使得煙葉含水率增加,容易造成霉變等問題,不利于長期儲存。干燥主要是通過烤片機3 個干燥區進行,溫度的設置大多通過人工經驗,主觀因素較大。為了解決該問題,本文采用一次回歸正交設計的方法。一次回歸正交是在正交實驗的基礎上發展而來,優勢是通過很少的試驗次數可以得到完全實施試驗相同項的回歸模型,從而確定最佳生產條件亦或是最優配方。有學者將其運用到注塑工藝、沙巖改良等其他領域的工藝研究中,未有使用到煙葉工藝參數優化[17-19]。基于此,本文利用該方法研究最佳的烤片機干燥區溫度組合,按照正交設計的方法建立回歸模型并檢驗,最后在實驗范圍內求解得到結果并進行了驗證,為提高復烤工藝和參數的智能化提供參考,對生產有重要意義。

1 材料與方法

1.1 材料和儀器

實驗的煙葉產地為云南(沾益,馬鳴,祥云,牟定,隆陽),煙葉品種為云系,等級為C1F、C2F、C3F 混配,配打比例為沾益C02∶沾益C03∶馬鳴C02∶大理C02=1∶1∶1∶1。設備采用KG235C 煙葉烤片機。

1.2 實驗方法

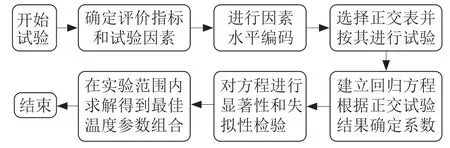

本文采用一次回歸正交設計實驗的方法,它在正交設計實驗的基礎上發展而來,優勢是通過很少的試驗次數可以得到完全實施試驗相同項的回歸模型,從而確定最佳生產條件,亦或最優配方。通過正交表建立以煙葉水分含量為評價指標的干燥區溫度之間的回歸模型,然后在試驗范圍內求解,從而確定最佳參數組合方案,流程如圖1 所示。

圖1 實驗流程圖Fig.1 Experimental process

1.2.1 概念

回歸正交實驗設計是將正交設計和回歸分析結合起來考慮,通過適當地安排試驗點,使得在每個試驗點上獲得的數據含有最大的信息量,并且各自變量(因素)向量間滿足正交性以便于回歸分析,然后再以回歸分析處理實驗數據,將試驗指標與被考察的各因素間的關系以回歸方程表示出來。回歸方程集合了正交試驗設計和回歸分析的優點,不僅能避免正交設計不能在一定實驗范圍內根據數據樣本去確定變量間的相關關系,而且還能克服回歸分析只能被動地去處理實驗所得到的的數據,而對實驗安排不能提出任何要求的缺點。

1.2.2 正交原理

在實驗安排中,每個因素水平都進行實驗稱為全面實驗。全面實驗能夠較為清楚地對各個因子與指標之間的關系進行剖析,缺點在于試驗次數太多、試驗量巨大。正交設計就是從全面實驗中挑選具有代表性的試驗點進行實驗,以達到效果。

正交設計關鍵在于正交表,它具有以下3 個性質:(1)正交性,這是核心也是基礎。即任一列中,各個水平都出現且次數相等,任意2 列中不同水平所有組合出現且次數相等;(2)代表性,一方面任一列各水平都出現使得部分實驗包含所有因素的所有水平,任意2 列的所有水平組合都出現,使得兩因素間的實驗組合為全面實驗,另一方面,因為具有很強的代表性即正交表的特性,導致正交實驗的所有試驗點都均衡地分布在全面實驗中,所以部分實驗尋優條件與全面實驗尋優條件應該保持一致趨勢;(3)綜合可比性,任一列水平出現次數相等,任2 列所有水平組合出現次數相等,使得任一因素各個水平實驗條件相同。這就保證了在每列因素各水平的效果中,能最大限度排除其他因素干擾,從而綜合比較該因素不同水平對實驗指標影響情況。

以上性質使正交設計具有均衡分散和整齊可比特點。均衡分散是指正交表挑選出來的各因素的各個水平組合在全面實驗中的分布是均勻的,具有強代表性,能較好地反應全面實驗的情況。整齊可比是指每一個因素不同水平之間具有可比性,當比較某因素不同水平時,其他各因素之間會相互抵消。

1.2.3 建模過程

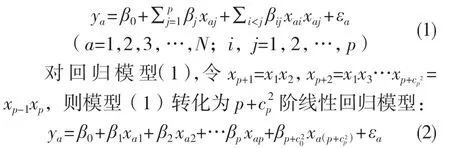

一次回歸正交是指表達實驗結果的回歸方程只有常數項、線性項和線性交互作用項。其回歸模型為

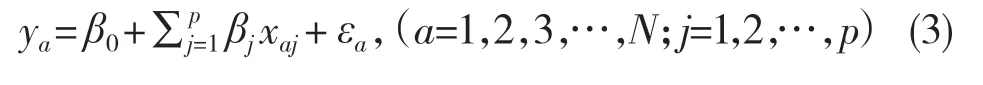

將2 因素交互作用也理解為1 個因素,并將其包括在p 個因素之內,則式(2)可簡化表示為

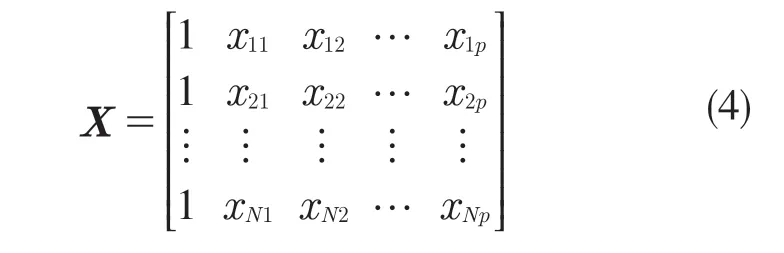

式(3)的結構矩陣X 如下:

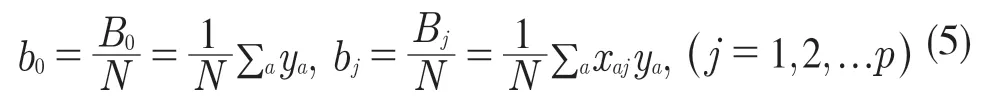

其中,各項因素均經過線性變換為-1 及1 兩個水平編碼值,除常數項的系數為1 外,其余各列均符合正交條件,從數學意義而言就是使X 具有正交性,所以參數β的最小二乘估計b 可簡化為

得到回歸方程為

最后在實驗范圍內通過回歸方程求解,找到最符合評價指標的參數組合,即為需要的結果。本文以煙葉的水分含量為評價指標,由于煙葉復烤的特殊性,出口水分是在一個區間范圍內,所以本文意在尋找達到最高出口水分和最低出口水分時的溫度參數,確定其上下限,以便為參數的設置提供參考。

1.3 數據檢測

按照復烤企業規定,復烤機入口流量為5 200~5 400 kg/h,混配柜底帶頻率為11~15 Hz,主網帶速率為8~9 m/min,冷水水分為10.0%~11.5%,實驗時這些參數都需要控制不變,其余參數每次調整后需要持續30 min,從而使得烤片機出口水分達到穩定狀態。烤片機每隔1 min 進行一次記錄,采集5 個樣本作為一組,計算平均值作為評價依據值。

2 正交實驗

2.1 變量因素和評價指標

選取干燥區溫度作為實驗變量因素,按照復烤企業的規定,設置干燥一區溫度x1調節域為64~76℃,干燥二區溫度x2調節域為60~70℃,干燥三區溫度x3調節域為54~64℃,確定因素水平變化如表1 所示。把烤片機出口水分y 作為評價指標。

表1 因素水平變化范圍Tab.1 Value range of factors level

將因素水平進行編碼,目的是規范變量間的取值范圍,使其不會受到變量單位和取值大小的影響,編碼方式如式(7):

式中:xj0=(xj1+xj2)/2;Δj=(xj2-xj1)/2;Zj——實驗因素xj的因素編碼;xj0-xj為零水平;xj1-xj為下水平;xj2-xj為上水平;Δj-xj為變化間距;Zj0=0,Zj1=-1,Zj2=1 分別對應為xj0,xj1,xj2的編碼,其結果如表2 所示。

表2 因素水平編碼Tab.2 Coding level of factors

2.2 實驗方案

根據試驗情況、評價指標以及實驗因素的情況,本文采用了正交表L8(27),利用表2 因素水平編碼進行了轉換,以此得到一次回歸正交表。實驗因素變量x1~x3對應的編碼z1~z3為表格前3 列。根據實際情況將煙葉烤片機3 個干燥區溫度參數交互作用zjizki也進行了編碼,并計算zjizki的值填入一次回歸正交表中。評價指標即烤片機出口含水量數據來自復烤廠統計,該數據每隔1 min 檢測一次,真實可信。得到一次回歸正交表如表3 所示,其中把3 個交互因素項x1x2x3寫為x0,方便書寫。

表3 一次回歸正交實驗方案Tab.3 Test scheme of orthogonal regression design

2.3 回歸模型建立

通過一次回歸正交表中的數據和最小二乘法進行回歸方程的建立,設回歸方程為

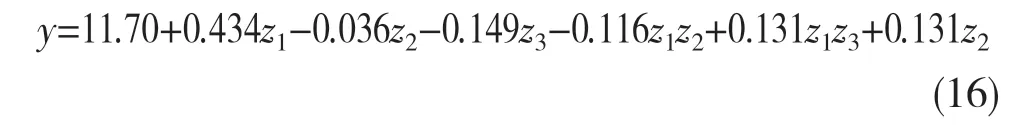

將表3 中數據代入回歸方程得到回歸方程為

2.4 回歸模型檢驗

2.4.1 顯著性檢驗

對回歸模型進行顯著性檢驗即對方差進行分析,檢驗實驗因素對因變量的影響效果是否顯著,分析方差表如表4 所示。

表4 方差分析表Tab.4 ANOVA table

根據F 分布臨界值表可得:F0.01(1,3)=34.12,F0.05(1,3)=10.13,F0.01(6,3)=27.91,F0.05(6,3)=8.94,可知差異源中z1和z3對回歸方程y 有高度顯著性影響。將其余因素的偏差平方和與自由度并入殘差中進行第2 次分析,得到結果如表5 所示。

表5 第2 次方差分析表Tab.5 The second ANOVA table

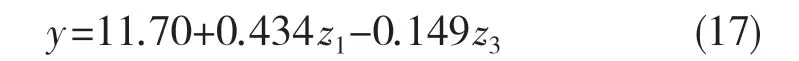

根據F 分布臨界值表可得:F0.01(1,7)=12.25,F0.05(1,7)=5.59,F0.01(2,7)=9.55,F0.05(2,7)=4.74,表5 中各個差異源的F 值都大于F 分布臨界值表中的值,而且F回歸值也遠遠大于F0.01(2,7)值,說明回歸模型高度顯著,即回歸模型可以簡化為

2.4.2 失擬性檢驗

對回歸方程進行顯著性檢驗是相對殘差平方和而言,各個實驗因素對實驗結果是否顯著影響,如果方程呈現顯著性也只是說明回歸方程在試驗點與實驗結果擬合得較好,不能說明方程在整個研究范圍內回歸方程與實測值都有較好的擬合,所以為了檢測方程在整個研究范圍內的擬合的情況還需要再進行失擬性檢驗。

本文零水平實驗次數為兩次可以進行失擬性檢驗。進行失擬性檢驗結果如表6 所示。查表可得FLf值小于F0.1(6,1),表明回歸方程失擬性不顯著,失擬平方和SSLf是由隨機誤差造成的。綜上顯著性檢驗和失擬性檢驗都不顯著,說明所建立的回歸方程擬合優度較好。

表6 失擬性檢驗Tab.6 Test of lack of fit

2.5 回代尋優

將因素水平編碼z1=(x1-70)/6,z3=(x3-59)/5代入式(11)可得:

所以通過式(12)可知,干燥1 區和干燥3 區溫度對烤片機出口水分影響較大,所以在設置烤片機干燥區溫度時要著重考慮1 區和3 區的溫度。

復烤企業對工藝參數要求如表7 所示。在實驗范圍內,以片煙成品水分要求的最大最小值為界限,進行求解,得到當x1=71℃,x3=55℃時烤片機出口水分最大;當x1=68℃,x3=64℃時烤片機出口水分最小。因此,設置干燥區溫度時可以以此作為依據。

表7 煙葉復烤機工藝參數Tab.7 Process parameters of tobacco redrying machine

3 實驗驗證

實驗以烤片機出口含水率作為評價指標,利用上述求解得到的干燥1 區和3 區參數,干燥2 區溫度采用溫度允許變化范圍內的中值,其余參數保持不變。對復烤企業加工的煙葉進行了出口水分檢測,烤片機每隔1 min 進行一次出口水分檢測,每組取10 個樣品,計算平均值作為結果,驗證所得到的干燥區的溫度設置是否可靠,得到結果如表11 所示。對比表10 可知,出口水分符合復烤企業參數要求,表明求解得到的溫度設置參數可靠,可作為加工中煙葉烤片機參數設置的依據。

表11 驗證結果Tab.11 Verification results

4 結論

本文利用一次回歸正交實驗設計進行了干燥溫度的3 因素水平實驗,通過復烤企業對實驗所需的數據進行了收集。把煙葉烤片機的出口水分作為評價指標,建立了各個實驗因素和評價指標值之間的回歸方程,對回歸方程進行了顯著性檢驗和失擬性檢驗,證明了回歸方程擬合效果良好;同時得出干燥1 區和干燥3 區的溫度對煙葉烤片機出口水分影響較為明顯,所以在復烤加工過程中應該著重考慮這2 個干燥區的溫度。最后在實驗參數范圍內進行求解,根據復烤企業對出口水分的要求,得出了出口水分最大和最小時干燥區的溫度,并通過真實的復烤情況驗證了其合理性。在實際生產中,需要操作人員根據實際情況和加工具體要求對參數做出調整,以此保證生產的質量。通過對干燥區溫度進行研究,建立回歸模型可以對出口水分進行預測,實現了由指標控制參數、結果控制過程的轉變。干燥區溫度數值設置可作為加工中煙葉烤片機參數設置的依據,把人工經驗的主觀因素轉換為數據的客觀結果,從而提高控制精度,提升煙葉復烤煙葉加工的質量。

在此基礎上,后續要繼續對復烤中多個環節的工藝參數進行研究,從潤葉到冷卻到回潮等,找出其中的內部聯系,以更加合適的指標進行評價加工結果。將人工經驗的不同導致加工后煙葉質量有所差別的情況逐漸減少,為復烤參數的智能化和煙葉品質提升以及均質化生產提供參考。