EM250 型高壓均質(zhì)機曲軸性能分析

丁福生,呂紅明

(224051 江蘇省 鹽城市 鹽城工學(xué)院 汽車工程學(xué)院)

0 引言

隨著食品機械行業(yè)的快速發(fā)展,超高壓均質(zhì)機日益受到食品企業(yè)的青睞。曲軸作為均質(zhì)機最重要、負載最重和最昂貴的零件之一[1],其結(jié)構(gòu)形式不僅影響著均質(zhì)機的整體尺寸和質(zhì)量,而且對均質(zhì)機的壽命及可靠性有著很大的影響。均質(zhì)機工作時,電動機帶動曲軸進行旋轉(zhuǎn),帶動連桿活塞組做往復(fù)運動,從而實現(xiàn)泵體單向閥閥芯的開閉,形成強大的高壓能,使物料瞬間在湍流、剪切、碰撞、空穴等復(fù)合力的作用下達到均質(zhì)、乳化的目的[2]。均質(zhì)機在工作的過程中,曲軸承受著周期變化的載荷,在這種交變載荷的作用下,曲軸將產(chǎn)生很大的交變應(yīng)力和扭矩。曲軸失效可能會引起整機中的其他零件的損壞[3]。曲軸設(shè)計是否可靠,對均質(zhì)機的使用壽命有很大影響[4]。傳統(tǒng)的曲軸設(shè)計方法采用的是經(jīng)驗公式,經(jīng)設(shè)計、制造,樣機完成后試驗,再根據(jù)試驗結(jié)果修改參數(shù)以達到合格曲軸設(shè)計要求,這個過程繁瑣復(fù)雜且不直觀、生產(chǎn)周期長且成本高[5]。

本文以EM250 型高壓均質(zhì)機五缸曲軸為研究對象,通過HyperWorks 軟件對曲軸的各種工況進行仿真分析,在保證曲軸靜強度以及疲勞強度的要求的前提下,權(quán)衡各優(yōu)化目標,盡可能減少曲軸的質(zhì)量,以達到均質(zhì)機曲軸高剛度、輕量化的目的,進而降低制造成本,提高產(chǎn)品競爭力。

1 曲軸工作載荷的確定

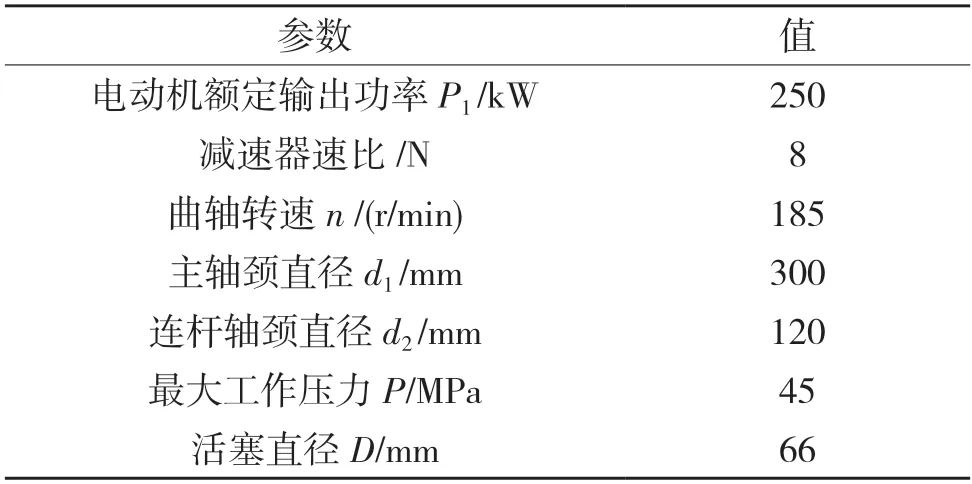

EM250 型高壓均質(zhì)機五缸曲軸全長516 mm,主軸頸直接為300 mm,連桿軸頸直徑為120 mm,減速器的左端通過聯(lián)軸器與電動機相連,右端也通過聯(lián)軸器與曲軸的左端相連。電動機帶動減速器旋轉(zhuǎn),減速器將動力傳遞給曲軸,曲軸做勻速轉(zhuǎn)動,其轉(zhuǎn)速為185 r/min,曲軸通過連桿帶動活塞做往復(fù)運動將液態(tài)食物不斷往外擠壓,通過工作壓力為45 MPa 單向閥。均質(zhì)機主要技術(shù)參數(shù)如表1 所示。

表1 均質(zhì)機主要技術(shù)參數(shù)Tab.1 Main parameters of homogenizer

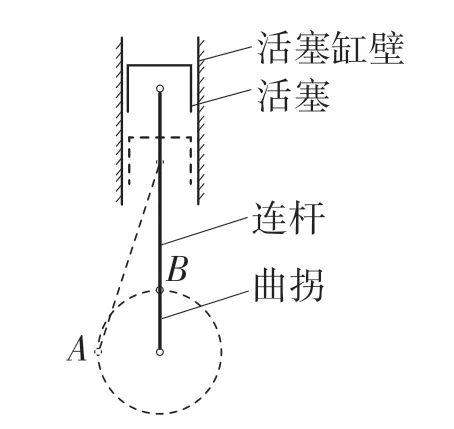

曲軸連接著5 個活塞連桿組,相連的連桿軸頸相差72°,為了使曲軸受力分布均勻,曲軸的各連桿軸頸的工作順序依次為1、3、5、2、4。如圖1 所示,當連桿軸頸越過水平位置A 點處,活塞開始慢慢向上移動,開始壓縮液態(tài)食物,當連桿軸頸處于垂直位置B 點處,受力最大,當曲軸轉(zhuǎn)過最高位置B點后,曲軸帶動與之相連的活塞往回運動,此時活塞缸開始填充液態(tài)食物,活塞所受液態(tài)食物壓力幾乎為0,連桿軸頸也就不受力。以連桿軸頸2 進行受力分析,它在位于曲軸轉(zhuǎn)過127°時開始慢慢受力,當曲軸轉(zhuǎn)到216°位置處,曲軸所受的力達到最大值。

圖1 曲柄連桿結(jié)構(gòu)簡圖Fig.1 Structural diagram of crank connecting rod

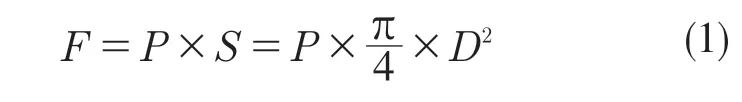

當活塞處于頂點位置處,活塞所受最大壓力為

式中:P——活塞的最大工作壓力,MPa;S——活塞的面積,mm2;D——活塞的直徑,mm。

表1中的工作壓力P和活塞直徑D代入式(1),計算出活塞所受的最大壓力為 F=154 kN。

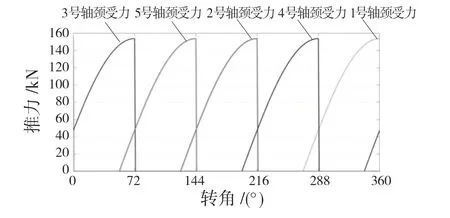

由于曲軸的轉(zhuǎn)速不高,本文忽略活塞和連桿的慣性力,只考慮液態(tài)食物對活塞加的壓力,通過連桿作用到曲軸上。當曲軸連續(xù)轉(zhuǎn)動一周時,各個連桿軸頸同時受力的情況如圖2 所示。

由圖2 可見,先是1#連桿軸頸受力,然后依次是3#軸頸、5#軸頸、2#軸頸和4#軸頸,各連桿軸頸的受力順序與設(shè)計的意圖相同。當1#連桿軸頸受到最大推力時,3#軸頸已經(jīng)處于工作狀態(tài)。通過計算,當1#連桿軸頸達到最大推力為154 kN時,3#軸頸受到的推力為47.6 kN。同樣可觀察到,當3#軸頸受到最大推力為154 kN 時,5#軸頸受到的推力為47.6 kN;當5#軸頸受到最大推力為154 kN 時,2#軸頸受到的推力為47.6 kN;當2#軸頸受到最大推力為154 kN 時,4#軸頸受到的推力為47.6 kN;當4#軸頸受到最大推力為154 kN 時,1#軸頸受到的推力為47.6 kN。曲軸在受到連桿推力的同時,還要承受變速器傳來的扭矩,計算曲軸扭矩時,忽略由于摩擦引起的功率損失,僅考慮電動機以額定功率工作時,曲軸承受的扭矩T 為

圖2 曲軸旋轉(zhuǎn)一周過程中各連桿軸頸受力情況Fig.2 Force acting on connecting rod journal during one cycle of crankshaft rotation

式中:P1——電動機的額定功率,即曲軸的工作功率,kW;n——曲軸的轉(zhuǎn)速,r/min。

將表1 中的相關(guān)參數(shù)代入式(2),可得扭矩T=12.9 kN·m。

2 曲軸有限元分析

2.1 曲軸有限元模型

應(yīng)用三維軟件UG NX 建立曲軸的幾何模型,并導(dǎo)入到HyperMesh 軟件,劃分網(wǎng)格,建立有限元模型,如圖3 所示。

圖3 曲軸網(wǎng)格模型Fig.3 Grid model of crankshaft

考慮連桿軸頸和主軸頸之間的過渡圓角可能會存在應(yīng)力集中的現(xiàn)象,以及曲軸的彎曲和扭轉(zhuǎn)變形,利用四面體網(wǎng)格把模型一共劃分為1 597 092個單元和327 180 個節(jié)點。本文中曲軸材料為45,經(jīng)過調(diào)質(zhì)處理,其彈性模量E=2.1×105MPa,泊松比μ=0.3,密度ρ=7.85×10-6kg/mm3,屈服強度σs=345 MPa,抗拉強度σb=590 MPa。

2.2 曲軸邊界條件的施加

曲軸的邊界條件分為兩大類:一類是位移邊界條件,另一類是力邊界條件。

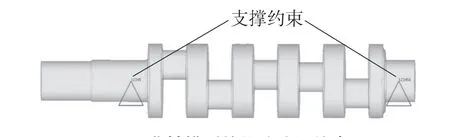

(1)位移邊界條件。根據(jù)曲軸的安裝情況,曲軸的兩端由軸承支撐,同時,其左端通過聯(lián)軸器與減速器相連,減速器將動力傳遞給曲軸。因此,將曲軸的右端施加固定約束,限制所有自由度;將左邊的軸承支撐處施加支撐約束,曲軸不能發(fā)生平移變形,但可以發(fā)生扭轉(zhuǎn)變形,如圖4 所示。

圖4 曲軸模型的位移邊界約束Fig.4 Displacement boundary constraint of crankshaft

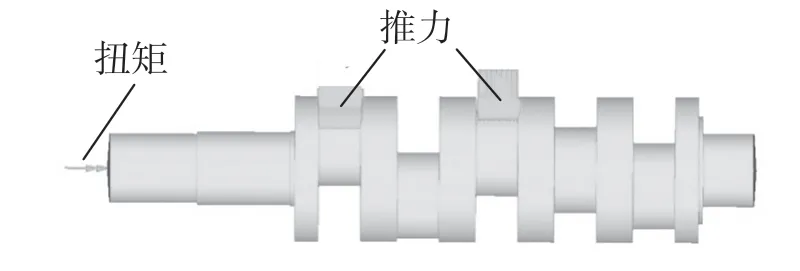

(2)力邊界條件。曲軸在工作的過程中,一直承受著減速器傳來的扭矩,扭矩為12.9 kN·m,同時還會受到工作活塞傳來的壓力。以曲軸受力的工況1 進行說明,一拐受到最大推力154 kN 時,三拐受到推力47.5 kN,如圖5 所示。

圖5 曲軸模型工況1 的力邊界約束Fig.5 Force boundary constraints of crankshaft model for condition 1

曲軸在各工況下載荷施加位置如表2 所示。

表2 各工況載荷施加位置Tab.2 Load application position under each working condition

3 曲軸靜強度分析

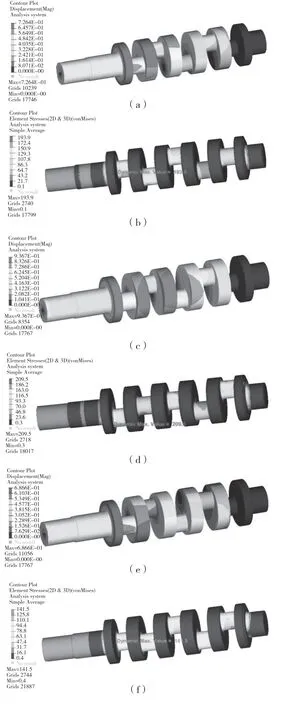

利用OptiStruct 進行計算,可以得到各種工況下曲軸的總變形量云圖和應(yīng)力云圖,如圖6 所示。

圖6 各種工況下曲軸的總變形量云圖和應(yīng)力云圖Fig.6 Figures of total deformation and stress of crankshaft under various working conditions

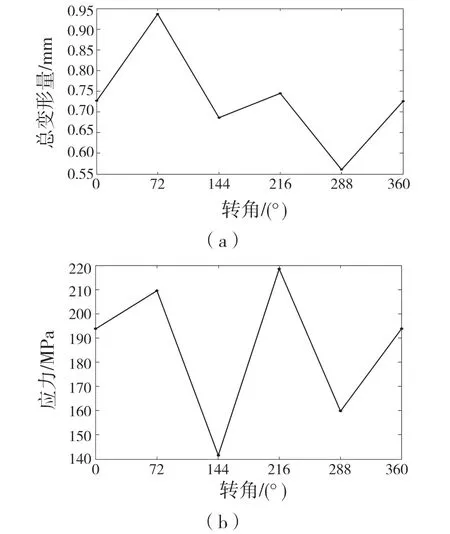

按照不同工況,以1#曲柄銷對應(yīng)轉(zhuǎn)過角度的先后順序(分別為工況1—5)繪制曲軸總變形量和最大應(yīng)力曲線(如圖7 所示),并將各工況下曲軸的總變形量和最大應(yīng)力值進行統(tǒng)計,如表3 所示。

由圖7 可以看出,在不同的轉(zhuǎn)角處,曲軸的總變形量和最大應(yīng)力變化比較明顯,而且呈現(xiàn)出交變的特征。工況2(轉(zhuǎn)角為72°)時,曲軸的總變形量最大,其值為0.937 mm;工況3(轉(zhuǎn)角為144°)時,曲軸的應(yīng)力最小,其值為141.5 MPa;工況4(轉(zhuǎn)角為216°)時,曲軸的應(yīng)力突然變成最大,其值為218.4 MPa。調(diào)質(zhì)后的45 鋼的屈服強度為345 MPa,均質(zhì)機曲軸的最小安全系數(shù)為1.58,由于均質(zhì)機由電動機驅(qū)動,所受沖擊較小,安全系數(shù)為1.58,滿足靜強度的要求。

圖7 不同轉(zhuǎn)角下曲軸總變形量和最大應(yīng)力Fig.7 Total deformation and maximum stress of crankshaft at different angles

4 曲軸疲勞分析

疲勞損傷是曲軸失效的重要原因[6]。曲軸在穩(wěn)定的扭轉(zhuǎn)和旋轉(zhuǎn)彎曲應(yīng)力共同作用下運轉(zhuǎn)[7],承受著彎曲疲勞損傷和扭轉(zhuǎn)疲勞損傷[8]。曲軸靜態(tài)疲勞分析主要依據(jù)是最大應(yīng)變能量強度理論,計算分析交變彎曲應(yīng)力和交變扭轉(zhuǎn)應(yīng)力,并按此理論合成當量交變應(yīng)力進行疲勞強度校核[9]。

由于均質(zhì)機雖然轉(zhuǎn)速不高,但是一直承受著交變載荷,同時有連續(xù)工作5 y 的要求,曲軸在生命周期內(nèi)需工作5×108圈,因此需要進行疲勞強度校核。計算曲軸主軸頸處、連桿軸頸處的單元格的壽命云圖如圖8 所示。

圖8 曲軸疲勞壽命云圖Fig.8 Nephogram of crankshaft fatigue life

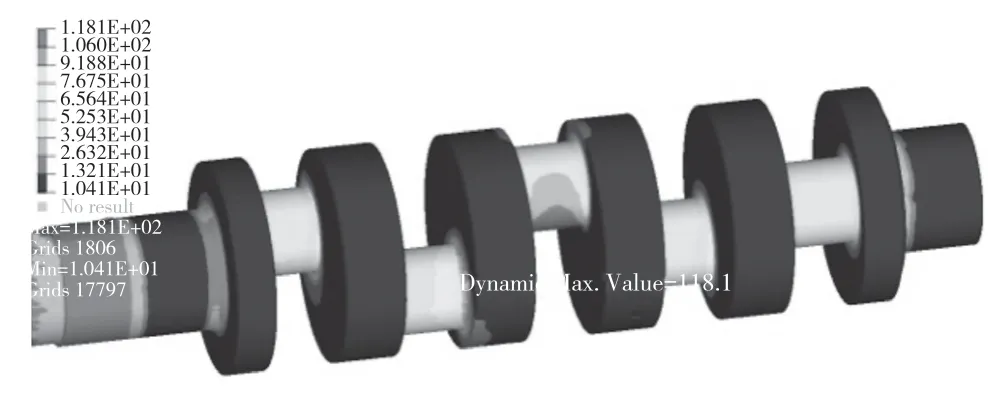

可以看出,曲軸的最小疲勞壽命為3.58×105圈,遠低于均質(zhì)機的連續(xù)工作5 y 的設(shè)計要求。在考慮到均質(zhì)機的總體尺寸、曲軸的尺寸及成本等問題,通過加大曲軸的直徑來提升疲勞壽命,需要改動的地方較多,對整機的成本的增加比較明顯。通過更改機體的結(jié)構(gòu),在曲軸的中間部位增加支撐,僅需要對箱體進行改動,從而達到提升疲勞壽命的目標,對整機的成本增加不大。因此,將曲軸中間的2 個旋轉(zhuǎn)平衡塊上安裝2 個軸承,如圖9 所示。對改進位移約束后的曲軸進行上述5 個工況分析計算,其曲軸的最大應(yīng)力云圖如圖10 所示。

圖9 改進后的曲軸的支撐方式Fig.9 Support mode of crankshaft after improvement

由圖10 可以看出,增加支撐后曲軸的最大應(yīng)力為118.1 MPa,與未增加支撐的曲軸的工況4 的最大應(yīng)力218.4 MPa 相比,增加支撐后最大應(yīng)力降低了100.3 MPa,降幅高達46%。對增加支撐后的曲軸進行疲勞分析,結(jié)果如圖11 所示。曲軸的各處的疲勞壽命趨于無限壽命,滿足均質(zhì)機連續(xù)工作5 年的設(shè)計要求。

圖10 改進后的曲軸最大應(yīng)力工況的應(yīng)力云圖Fig.10 Stress nephogram of crankshaft under maximum stress condition after improvement

圖11 改進后曲軸疲勞壽命云圖Fig.11 Nephogram of fatigue life of crankshaft after improvement

5 結(jié)論

通過運用HyperWorks 軟件對曲軸進行多種工況的有限元分析,找到曲軸上的危險工況和危險點。在工況4 時,曲軸有最大應(yīng)力,最大應(yīng)力位于曲軸1#曲柄銷的左側(cè)圓角處,最大應(yīng)力為218.4 MPa,小于材料的屈服強度345 MPa,安全系數(shù)為1.58,因此曲軸結(jié)構(gòu)不會出現(xiàn)靜強度破壞,在安全范圍內(nèi)。

經(jīng)過各種工況分析,最大應(yīng)力基本上隨著轉(zhuǎn)角的增大呈現(xiàn)交變變化趨勢,且均質(zhì)機有著連續(xù)5 y 工作不間斷的特點,因此對曲軸進行疲勞分析,發(fā)現(xiàn)曲軸1#曲柄銷的左側(cè)圓角處的壽命僅為3.58×105圈,不滿足曲軸的設(shè)計壽命5×108圈的要求。

在考慮經(jīng)濟性的前提下,對曲軸的中間的兩個圓形平衡塊處施加軸承約束,并對它進行多種工況分析,曲軸的最大應(yīng)力降低到118.1 MPa,應(yīng)力值的降幅高達46%,曲軸的壽命為無限壽命。