某高品位銅精礦一步煉銅試驗研究

陳 杭

(1.紫金礦業集團股份有限公司; 2.昆明理工大學冶金與能源工程學院)

引 言

銅是一種重要的國家戰略性資源,廣泛應用于電力工程、交通運輸等領域。隨著電氣化和智能化浪潮的來臨,銅作為重要的導體材料,其需求日益增長[1-2]。金屬銅以火法冶煉生產為主[3],礦石中銅硫化物經高溫氧化轉變為金屬態,從而實現粗銅的生產。目前,火法煉銅以造锍熔煉和粗銅吹煉兩步相結合的工藝占主導地位[4]。然而,熔煉和吹煉過程在2個獨立的爐內進行,銅锍運輸過程低空逸散的SO2煙氣對環境的污染無法避免,且吊運過程存在安全隱患[5]。一步煉銅工藝可將熔煉和吹煉合二為一,在單一爐內實現粗銅生產,具有工藝流程短、能耗低、投資成本低的顯著優勢。全球有3家企業采用了一步煉銅技術生產粗銅,分別為澳大利亞 Olympic Dam冶煉廠、波蘭銅業集團公司Glogow冶煉廠和贊比亞 Chingola 冶煉廠[6]。

由于一步煉銅需要在高氧勢下生成粗銅,導致渣黏度較大,含銅較高。對于傳統黃銅礦型精礦,其銅品位低(<25 %)、鐵品位高(>20 %),渣量大,導致一步煉銅過程銅直收率低[7-8]。因此,一步煉銅工藝更適于處理輝銅礦、斑銅礦等銅品位高的精礦,這些精礦熔煉產生的渣量少、銅直收率高,從渣中進一步回收銅的成本也不會很高。本文以某高品位銅精礦為原料,采用浸沒式頂吹噴槍輸送富氧空氣進行一步煉銅試驗,探索了吹煉時間、保溫時間、渣相成分等對粗銅質量及渣含銅的影響,獲得了最佳工藝參數,并探討了各因素的影響機制,為中國一步煉銅工藝開發提供理論和數據支撐。

1 試驗材料與流程

1.1 試驗原料

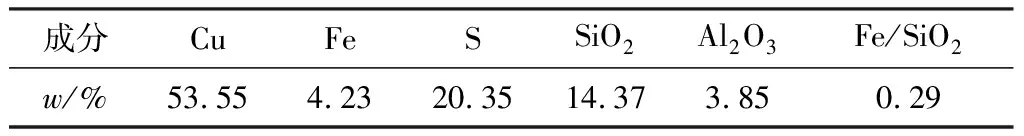

試驗原料采用非洲某礦山產出的高品位銅精礦,主要含輝銅礦、黃銅礦、石英、長石等,其化學成分分析結果見表1。由表1可知:原料銅品位53.55 %,Al2O3品位3.85 %,Fe/SiO2為0.29,為了滿足銅熔煉造渣的要求,需按比例配入分析純CaO(天津市致遠化學試劑有限公司)。

表1 某礦山高品位銅精礦化學成分分析結果

1.2 設備及儀器

試驗設備為立式高溫管式爐(T1700-B型,河南成儀設備科技有限公司),反應容器為圓柱形剛玉坩堝。渣中物相的賦存狀態采用X射線衍射儀(日本理學公司)和MLA(美國FEI公司)分析。渣中主要元素的定量分析采用ICP-OES儀(美國熱電公司)和化學分析法。渣的電導率與黏度采用熔體物性測定儀(RTW-2010型,鞍山市科翔儀器儀表有限公司)分析。試驗設備見圖1。

圖1 試驗設備簡圖

1.3 試驗方法

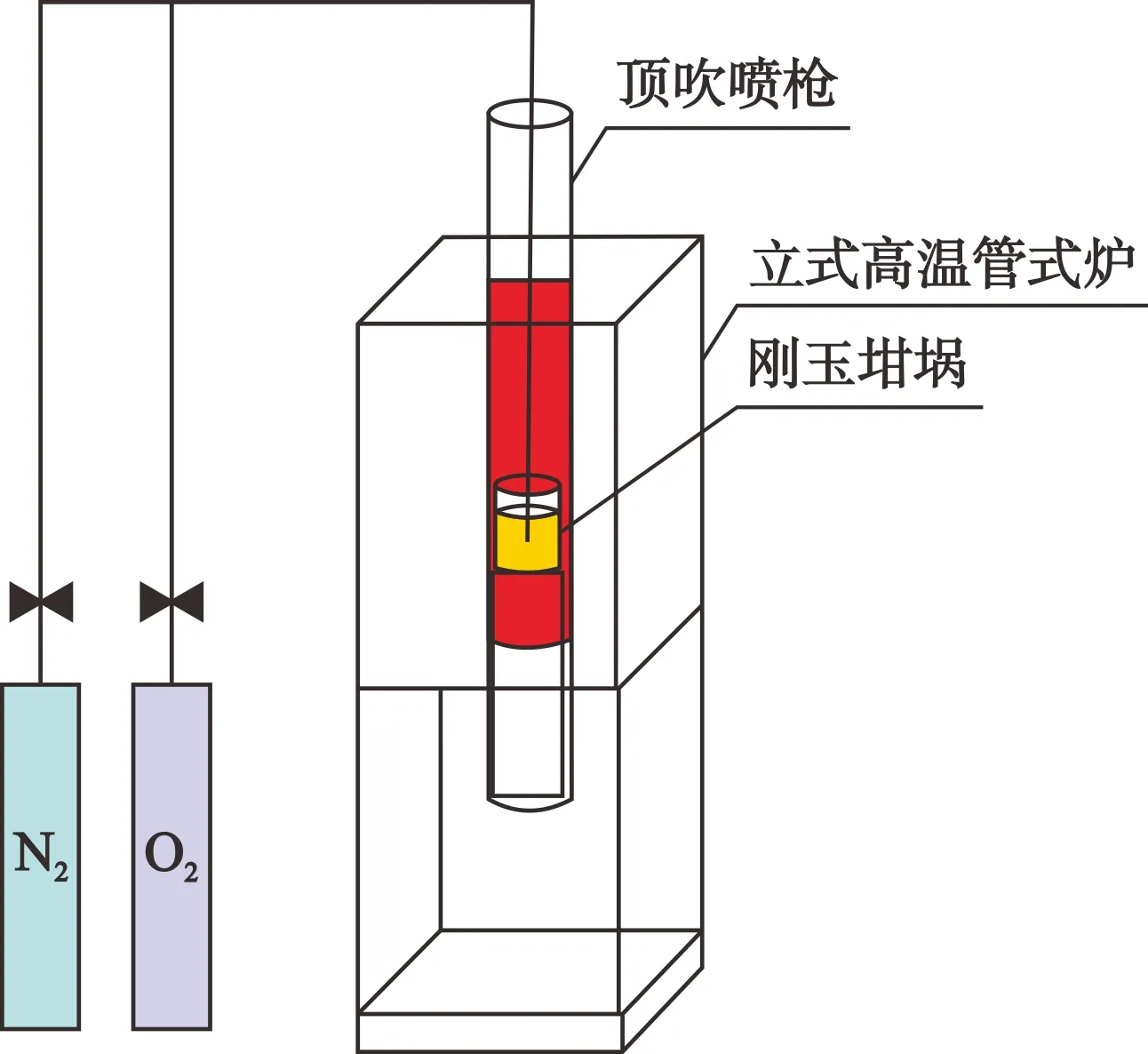

由于該銅精礦鐵硅比低,根據CaO-FeO-SiO2三元系相圖(見圖2),如不進行渣型調控,一步煉銅渣系成分點位于“SiO2(固)+渣(液)”相區,在冶煉溫度下,熔渣內將析出固態SiO2,熔渣黏度顯著增大,易生成泡沫渣,帶來安全隱患。因此,選擇CaO作為助熔劑,構建以CaO-FeO-SiO2為主的一步煉銅冶煉渣型,增大渣系對SiO2的溶解度。

圖2 CaO-FeO-SiO2三元系相圖

試驗過程中,首先將銅精礦、CaO按比例配制,混合均勻,轉入剛玉坩堝中,再將坩堝置于電爐恒溫區,同時通過剛玉管在坩堝上方5 cm處以0.4 L/min 的速度通入氮氣保護,待溫度升至設定的反應溫度時,將剛玉管通入的氣體切換為富氧氣體,插入熔體底部按照0.4 L/min的速度進行氧化吹煉。吹煉結束后緩慢取出氧槍,在氮氣氣氛下持續恒溫沉降一定時間。恒溫沉降后,將隨爐冷卻的樣品取出進行機械分離,獲得的粗銅和渣相分別進行分析。

1.4 關鍵試驗參數

1)鐵硅比。鐵硅比為渣相中Fe元素質量和SiO2質量的比值,用Fe/SiO2表示。

2)鈣硅比。鈣硅比為渣相中CaO質量和SiO2質量的比值,用CaO/SiO2表示。

3)銅直收率。銅直收率(μ)為一步煉銅直接得到的粗銅含銅量與入爐總銅質量的比值,表達式如下:

(1)

式中:m0為一步煉銅直接得到的粗銅質量(g);α為粗銅品位(%);m總為入爐總銅質量(g)。

4)氧濃度。氧濃度為吹煉風中氧氣體積與吹煉風體積的比值。

5)渣含銅。渣含銅(β)為一步煉銅渣中的銅含量,表達式如下:

(2)

式中:ms為渣質量(g)。

2 結果與討論

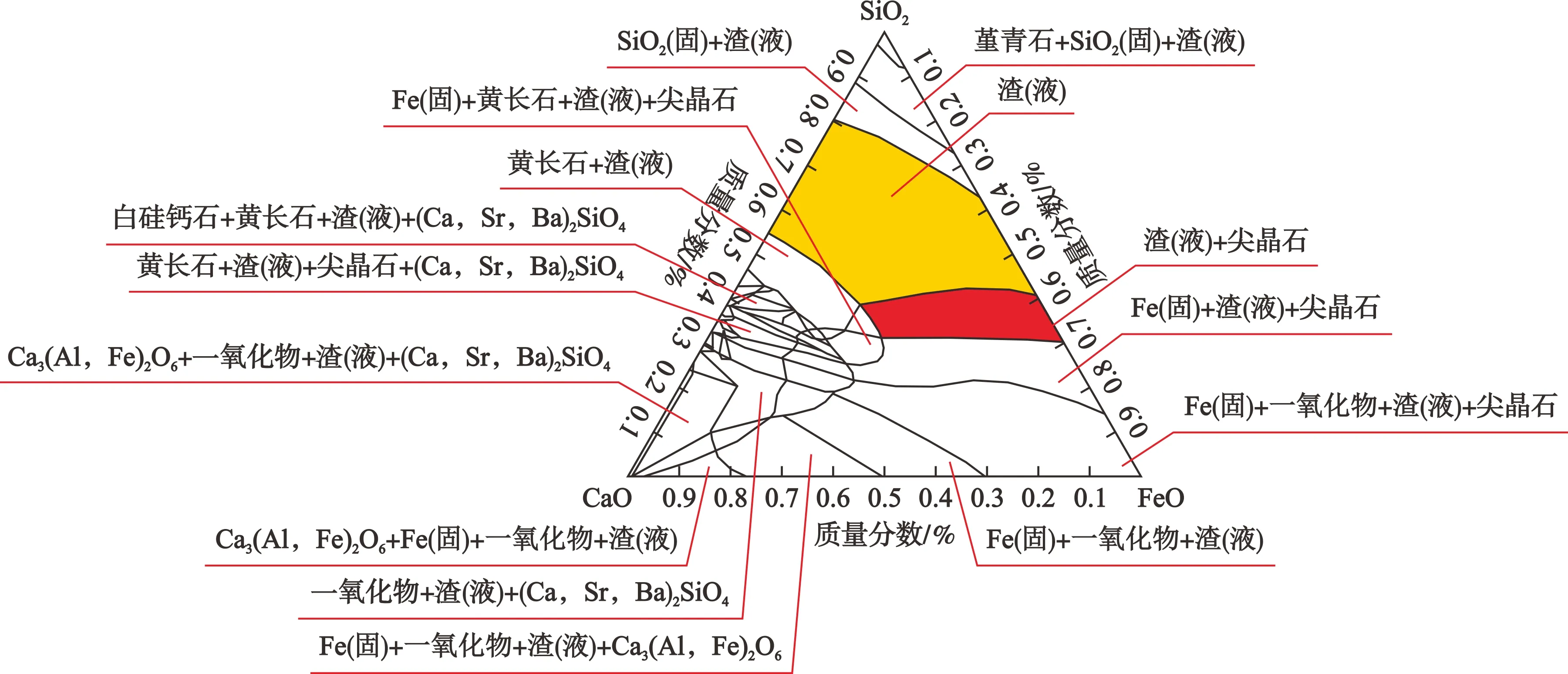

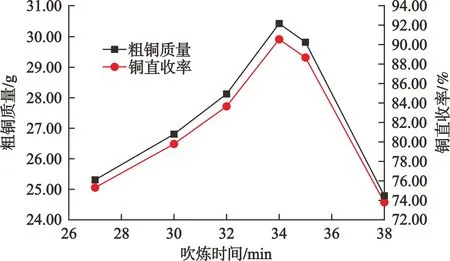

2.1 吹煉時間

稱取一定比例的銅精礦和CaO混勻,控制混合料Fe/SiO2=0.29,CaO/SiO2=0.45。取混合料60 g裝入剛玉坩堝,混勻后,置于立式高溫管式爐中,在冶煉溫度1 300 ℃、吹煉風氧濃度70 %、吹煉風流速0.4 L/min、保溫時間120 min條件下,探索吹煉時間對銅(入爐總銅質量33.09 g)回收效果的影響,結果見圖3、圖4。

圖3 吹煉時間對銅回收效果的影響

由圖3可知:隨著吹煉時間的增加,粗銅質量先增加后減小,當吹煉時間由27 min增加至34 min時,銅直收率由75.31 %增大至90.49 %。繼續增加吹煉時間,銅直收率逐漸降低,當吹煉時間由34 min增加至35 min時,銅直收率由90.49 %降低至88.70 %。當吹煉時間繼續增加至38 min時,渣相出現分層現象,上層為黑灰色渣相,下層為磚紅色物質。為探明磚紅色物質物相,取下層渣進行XRD分析,結果見圖5。

由圖5可知:下層磚紅色物質主要為氧化亞銅,這是由于吹煉時間過長,氧過量致使渣系對氧化亞銅的溶解度達到飽和,最終析出形成分層現象。因此,最佳吹煉時間為34 min。

2.2 保溫時間

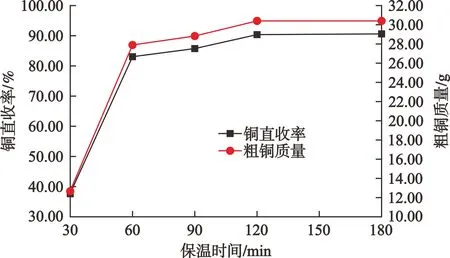

稱取一定比例的銅精礦和CaO混勻,控制混合料Fe/SiO2=0.29,CaO/SiO2=0.45。取混合料60 g裝入剛玉坩堝,混勻后,置于立式高溫管式爐中,在冶煉溫度1 300 ℃、吹煉風氧濃度70 %、吹煉風流速0.4 L/min、吹煉時間34 min的條件下,探索保溫時間對銅(入爐總銅質量33.09 g)回收效果的影響,結果見圖6。

圖6 保溫時間對銅回收效果的影響

由圖6可知:銅直收率隨保溫時間延長而增大,當保溫時間由90 min增大至120 min時,粗銅質量由28.81 g增加至30.40 g,銅直收率由85.84 %增大至90.49 %,這是由于渣銅兩相間分離的主要驅動力為兩相間的密度差。由Navier-Stokes方程[9]可知:隨著保溫時間延長,渣中銅滴的聚集沉降速度加快,銅直收率增大。繼續延長保溫時間至180 min,粗銅質量由30.40 g增加至30.43 g,銅直收率由90.49 %增大至90.58 %,銅直收率無明顯變化。因此,確定后續試驗保溫時間為120 min。

2.3 鈣硅比

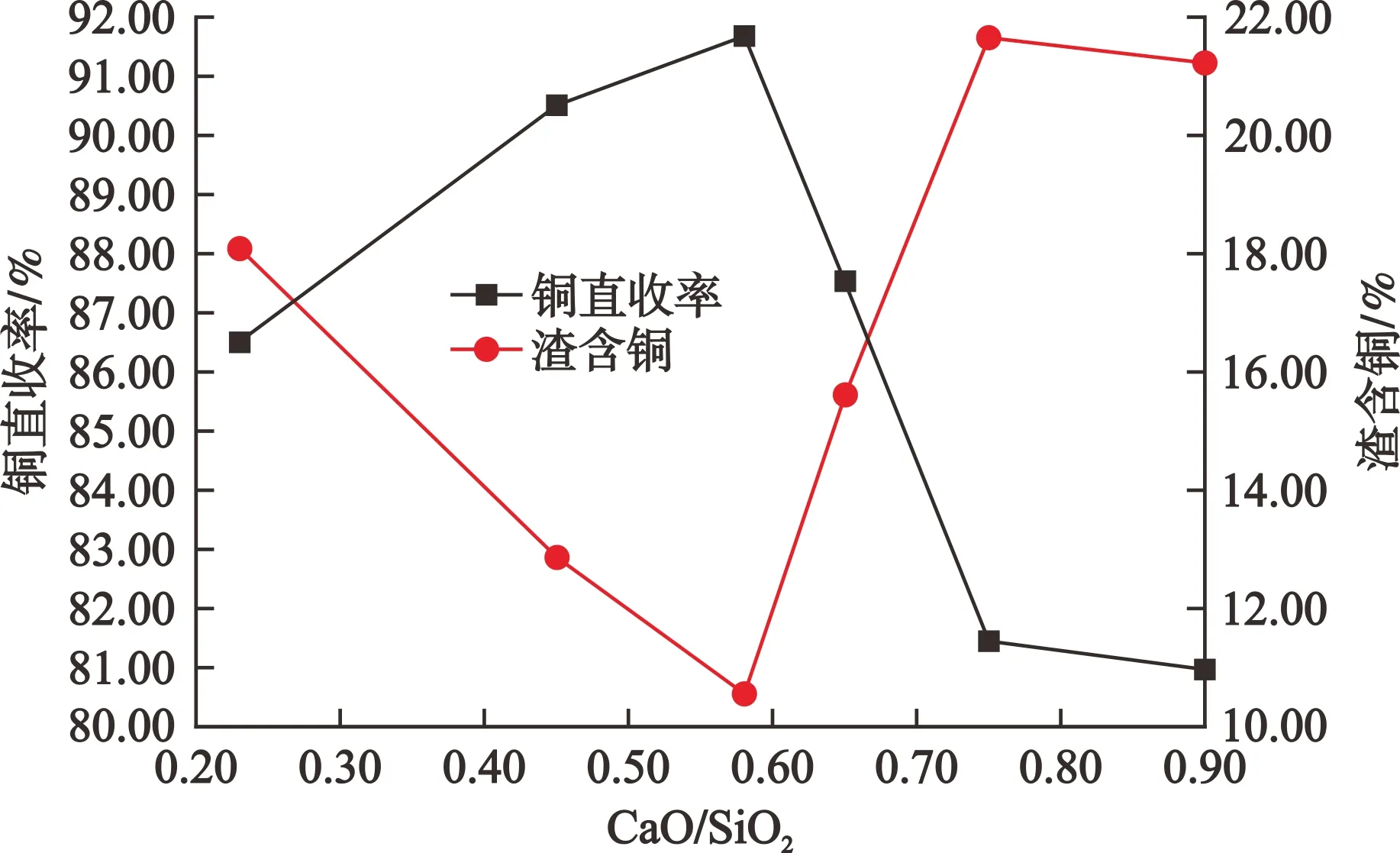

稱取不同比例的銅精礦和CaO混勻,控制混合料Fe/SiO2=0.29,CaO/SiO2分別為0.23,0.45,0.58,0.65,0.75,0.90。分別稱取不同比例CaO/SiO2的混合料60 g,裝入剛玉坩堝,混勻后,置于立式高溫管式爐中,在冶煉溫度1 300 ℃、吹煉風流速0.4 L/min、吹煉風氧濃度70 %、吹煉時間34 min、保溫時間120 min的條件下,考察鈣硅比(CaO/SiO2)對銅直收率和渣含銅的影響,結果見圖7。

圖7 鈣硅比對銅直收率和渣含銅的影響

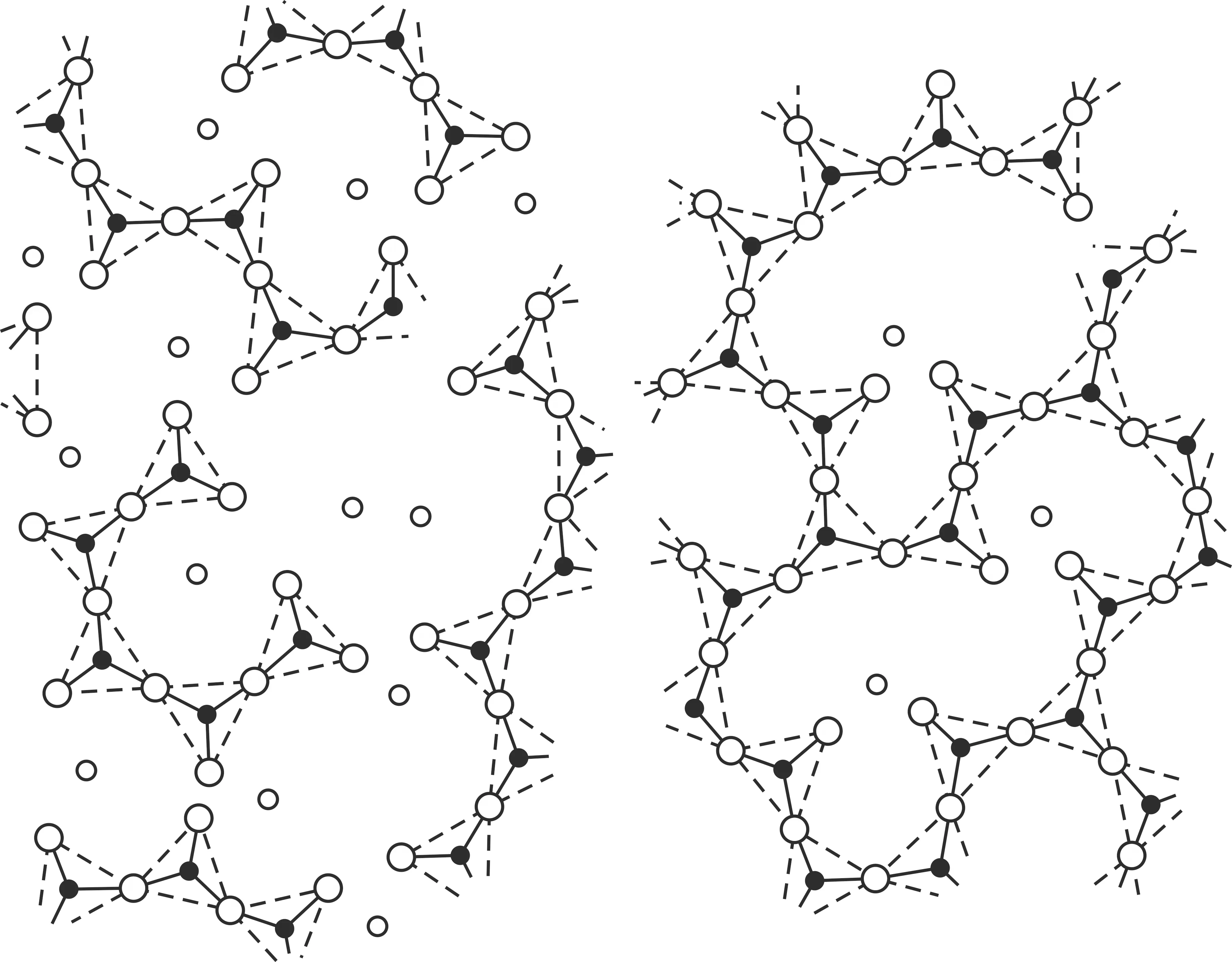

由圖7可知:隨著CaO/SiO2增大,銅直收率先增大后減小,當CaO/SiO2由0.23增至0.58時,銅直收率由86.48 %增大至91.67 %。當CaO/SiO2為0.58時,渣含銅最低,為10.58 %。這主要有以下3方面的原因:首先,隨著CaO/SiO2增大,渣中的硅酸鹽結構逐漸簡化(見圖8),最終處于金屬陽離子、SiO4-和O2-混合存在的狀態,渣黏度降低,促進了渣中銅滴的聚集沉降,進而降低渣含銅,提高銅直收率;其次,由于Ca2+半徑與Cu+半徑相近,熔體中Ca2+會取代部分Cu+,使渣含銅降低,致使銅直收率升高;最后,隨著渣中CaO含量增大,渣中的硅酸鹽結構簡化,陰離子團對陽離子的靜電引力增大,使渣相表面張力增大,渣銅界面張力增強,進一步促進了銅在渣中的聚集沉降[4]。

圖8 渣中網狀硅酸鹽結構被CaO破壞的情況[4]

然而,當鈣硅比由0.58繼續增大至0.90時,渣含銅逐漸升高,銅直收率由91.67 %逐漸降至80.97 %。這是由于隨著渣中CaO含量進一步升高,渣中開始生成高熔點物相鈣鋁硅酸鹽,降低了渣系液相比例,提高了渣的液相線溫度。渣黏度與渣中固體顆粒數量的關系可用愛因斯坦羅斯科方程[10-11]分析:

ρ=ρ0(1-af)-n

(3)

式中:ρ為固液兩相的混合黏度(Pa·s);ρ0為純液相黏度(Pa·s);f為熔渣中固體顆粒的體積分數(%);a、n為與固體顆粒形貌有關的常數。

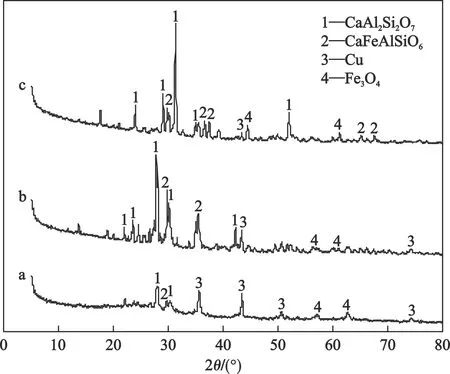

由式(3)可知:隨著渣中固體顆粒增加,渣黏度增大,阻礙了渣中夾雜銅的聚集沉降,進而增大了渣含銅,降低了銅直收率。為進一步加以佐證,對不同CaO/SiO2下的一步煉銅渣進行XRD分析,結果見圖9。

a—CaO/SiO2=0.23 b—CaO/SiO2=0.58 c—CaO/SiO2=0.90

由圖9可知:不同鈣硅比下,一步煉銅渣中主要物相無明顯變化,主要以金屬銅、Fe3O4、CaFeAlSiO6和CaAl2Si2O7形式存在。但是,隨著鈣硅比增大,渣中高熔點鈣鋁硅酸鹽(CaAl2Si2O7)的衍射峰逐漸增強,致使渣系熔點升高,黏度增加,增大了渣中銅損失。因此,最佳的CaO/SiO2為0.58。

2.4 吹煉風氧濃度

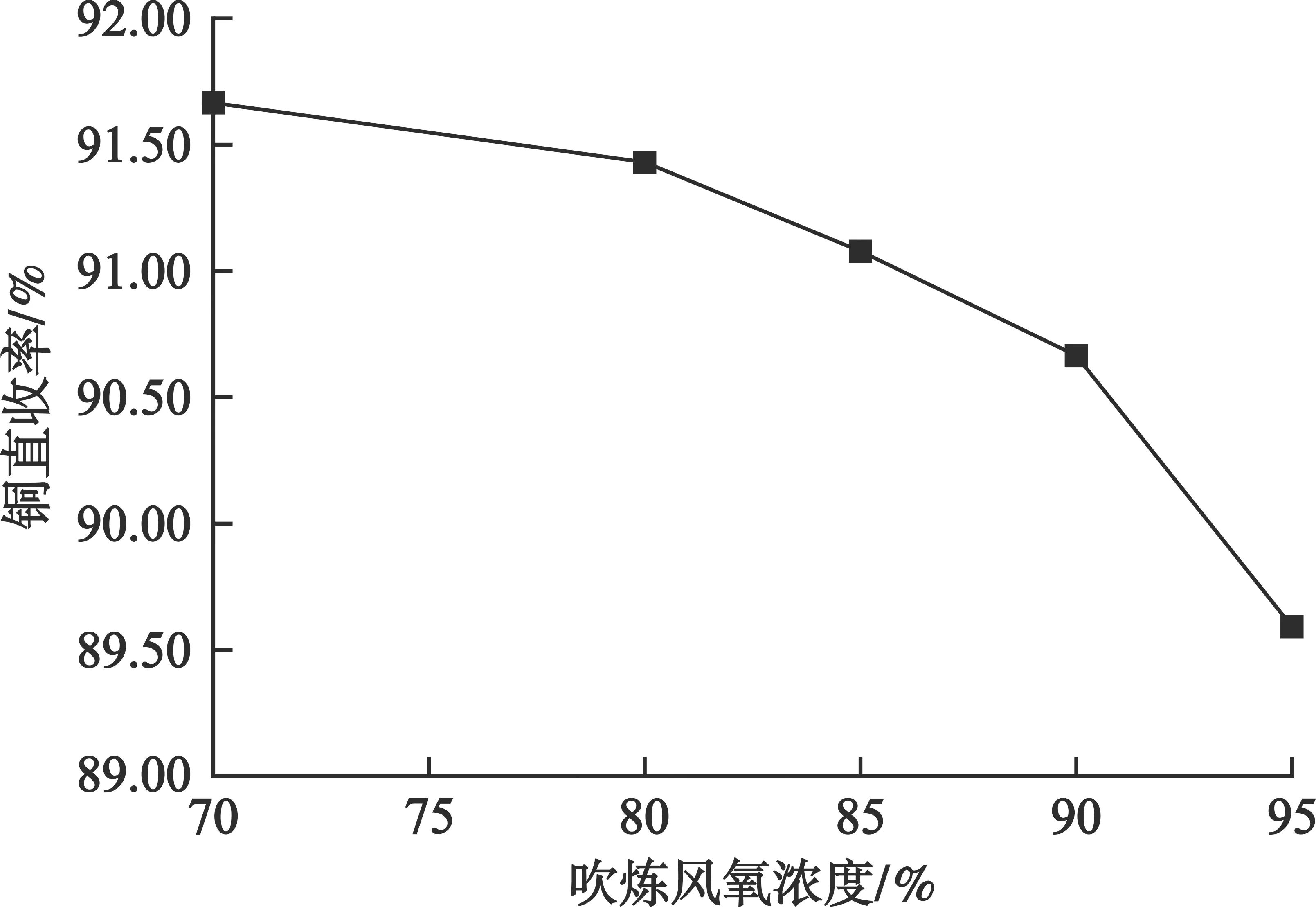

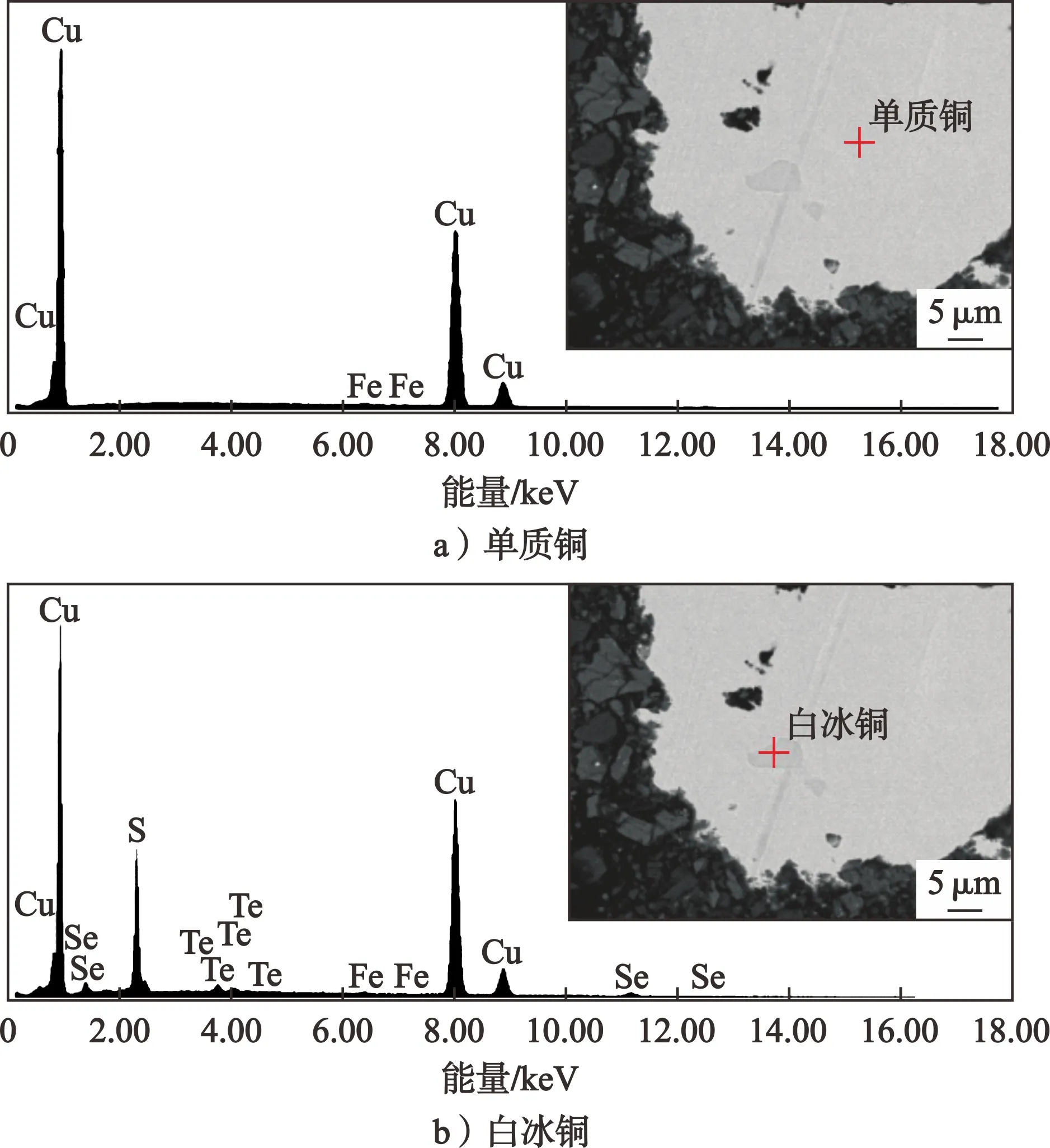

稱取不同比例的銅精礦和CaO混勻,控制混合料Fe/SiO2=0.29,CaO/SiO2=0.58。取混合料60 g,裝入剛玉坩堝中,在冶煉溫度1 300 ℃、吹煉風流速0.4 L/min、不同吹煉風氧濃度下,控制不同的吹煉時間及噴吹總氧量均為9.52 L進行吹煉。吹煉結束后,保溫120 min,探索吹煉風氧濃度對銅直收率的影響,結果見圖10。

圖10 吹煉風氧濃度對銅直收率的影響

由圖10可知:銅直收率隨著吹煉風氧濃度增大而減小,當吹煉風氧濃度由70 %增大至95 %時,銅直收率由91.67 %降低至89.60 %。這可能是由于隨著吹煉風氧濃度的增大,爐內氣相氧勢升高,渣中更多的FeO被進一步氧化生成高熔點磁性鐵(Fe3O4)。Fe3O4含量的升高增大了渣的液相線溫度,在相同冶煉溫度下,渣流動性下降,黏度增加,液相比例下降,機械銅損失增大。同時,因部分FeO被氧化生成Fe3O4,無法與渣中SiO2反應造渣,致使更多的SiO2與渣中CaO和Al2O3形成黏度高、流動性較差的鈣鋁硅酸鹽,阻礙渣中銅滴的聚集沉降,降低了銅直收率。

2.5 綜合條件試驗

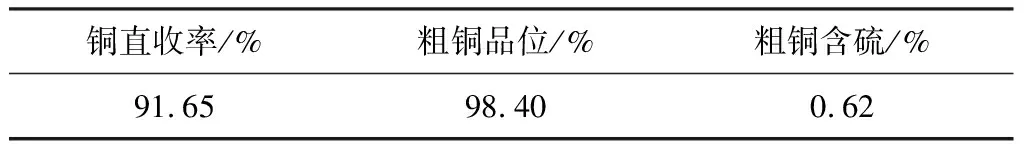

稱取不同比例的銅精礦和CaO混勻,控制混合料Fe/SiO2=0.29,CaO/SiO2=0.58,在冶煉溫度1 300 ℃、吹煉風流速0.4 L/min、吹煉風氧濃度70 %、吹煉時間34 min、保溫時間120 min條件下,開展綜合條件試驗,結果見表2、表3。

表2 主要技術指標

表3 渣相主要化學成分

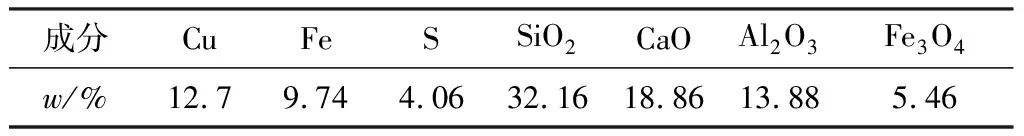

由表2、表3可知:在試驗條件下,銅直收率為91.65 %,噸銅渣量0.73 t,粗銅品位98.40 %,粗銅含硫 0.62 %,試驗重現性好;渣相CaO/SiO2=0.58,Fe/SiO2=0.30,渣含銅12.7 %。采用MLA對渣樣進行分析,結果見圖11。

圖11 渣中銅物相賦存狀態

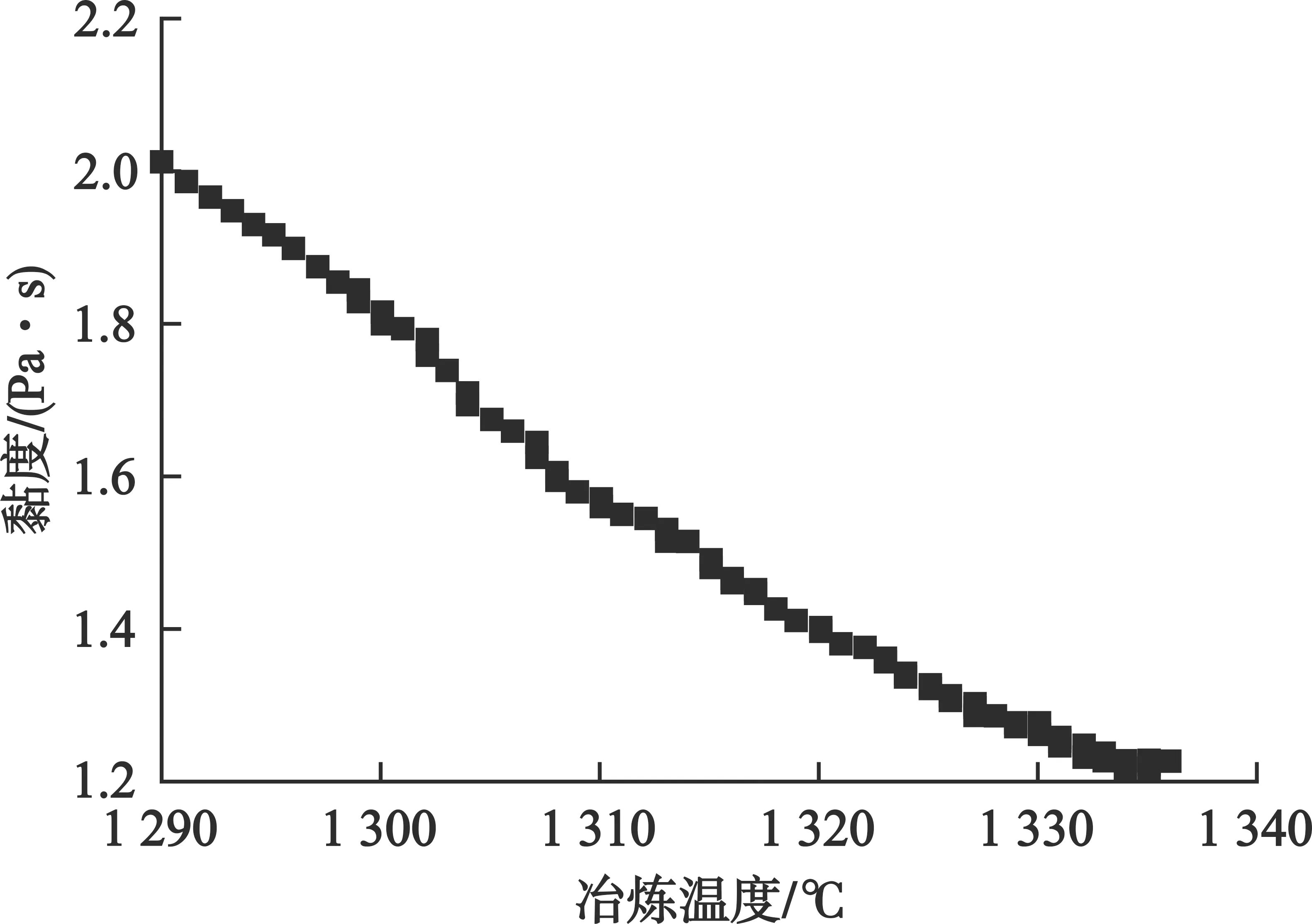

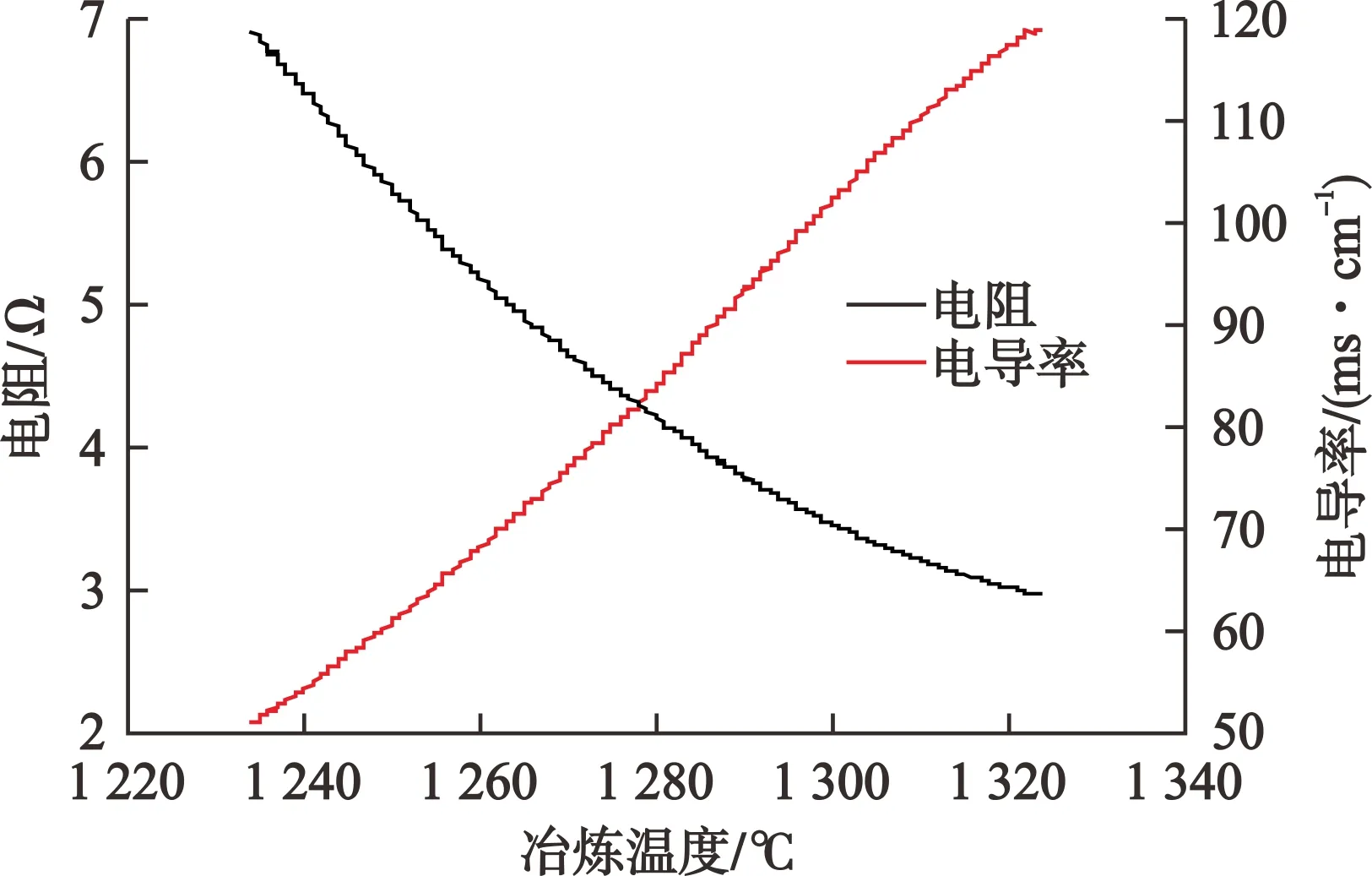

由圖11可知:渣中單質銅顆粒大,包裹夾帶少量的白冰銅。由此可知,一步煉銅渣中的銅主要為單質銅。為研究最優渣型條件下的熔體物性,使用RTW-2010型熔體物性測定儀對其進行分析表征,結果見圖12、圖13。

圖12 冶煉溫度對渣黏度的影響

圖13 冶煉溫度對渣電阻和電導率的影響

由圖12可知:渣黏度隨冶煉溫度增大而減小,當冶煉溫度由1 290 ℃增大至1 330 ℃時,渣黏度由2.0 Pa·s 降低至1.3 Pa·s;在冶煉溫度1 300 ℃下,渣黏度1.8 Pa·s。

由圖13可知:渣電阻隨著冶煉溫度的增大而減小,當冶煉溫度由1 230 ℃增大至1 320 ℃時,渣電阻由6.9 Ω降低至3 Ω,電導率由51 ms/cm增大到119 ms/cm。在冶煉溫度1 300 ℃下,渣電阻為3.5 Ω,電導率約為102 ms/cm。

3 結 論

1)隨著吹煉時間的延長,粗銅質量逐漸增加,但吹煉時間過長,會出現過吹的現象,大量粗銅被氧化,影響銅直收率。

2)由于原料Fe/SiO2很低,適當加入CaO可提高渣的流動性,降低渣含銅,但CaO添加量過高,會產生高熔點的鈣鋁硅酸鹽(CaAl2Si2O7),使渣黏度增大,渣含銅升高。

3)銅直收率隨著吹煉風氧濃度的增大而減小,當吹煉風氧濃度由70 %增大至95 %時,銅直收率由91.67 %降低至89.60 %。

4)渣中銅主要以單質銅、白冰銅的形式存在。在冶煉溫度1 300 ℃的條件下,渣相Fe/SiO2=0.30,CaO/SiO2=0.58,渣黏度為1.8 Pa·s,電導率約為102 ms/cm。

5)控制混合料Fe/SiO2=0.29,CaO/SiO2=0.58,在冶煉溫度1 300 ℃、吹煉風流速0.4 L/min、吹煉風氧濃度70 %、吹煉時間34 min、保溫時間120 min的最佳條件下,粗銅品位為98.40 %,粗銅含硫0.62 %,渣相CaO/SiO2=0.58,Fe/SiO2=0.30,渣含銅為12.7 %,銅直收率達91.65 %。