核電蒸汽發生器管板液壓脹接壓痕問題的分析

□ 王保滿 □ 張志強 □ 岑龍濤 □ 王偉波

中廣核工程有限公司 廣東深圳 518124

1 分析背景

核電蒸汽發生器屬于核電廠一、二回路之間的換熱設備,既起到將帶核輻射的一回路循環水隔離在一回路中的作用,又傳導熱量至二回路由汽輪機做功進行發電。傳熱管與管板的接頭為一、二回路的壓力邊界,也是最脆弱的環節。根據以往核電蒸汽發生器制造經驗,液壓脹接過程中會發生管內壁劃傷、局部凸起及變形等缺陷,在過渡區最為嚴重。在核電蒸汽發生器運行條件下,由于管板二次側位置易沉積泥渣,傳熱管在拉應力和腐蝕環境下易產生裂紋,裂紋處易產生晶間腐蝕,加之過渡區的缺陷將加速裂紋和腐蝕的產生,由此縮短核電機組的整體壽命。

2 核電蒸汽發生器管板接頭制造工藝

核電蒸汽發生器傳熱管管板接頭的制造工藝為焊接和脹接結合的方式,主要工藝路線如下。

(1) 在核電蒸汽發生器管板的一次側母材表面堆焊6~10 mm的Inconel600或Inconel690鎳基合金材料,管板總厚度最大為800 mm。再在管板上進行管孔加工,管孔直徑為17.73 mm,管孔數量達2萬多個。

(2) 傳熱管穿管。傳熱管為U形結構,所用材料為NC30Fe合金無縫管,將傳熱管插入管孔中。

(3) 定位脹接。傳熱管端面與管板一次側堆焊面平齊,采用機械脹接或橡膠脹接方式進行定位,脹管長度為距管板一次側18~32 mm,以達到固定傳熱管的目的。

(4) 傳熱管管板封口焊。采用不填加焊絲的鎢極惰性氣體保護自動脈沖氬弧焊。

(5) 傳熱管管板焊縫無損檢測。對焊縫進行6%射線檢測、氦氣檢漏、滲透檢測,確保焊縫不泄漏。

(6) 液壓脹接。脹接始于距管板一次側一定距離,與定位脹接段相重疊,止于距管板二次側,平均深度需小于2.3 mm,最大縫隙深度不大于6 mm,幾乎達到整個管板的厚度,又稱為全深度液壓脹接。

(7) 渦流檢測。通過渦流檢測可以分析確定液壓脹接管板二次側未脹長度及脹管段缺陷,如腫脹、漏脹、過脹、欠脹。

3 液壓脹接原理

液壓脹接將直徑略小的脹接芯軸塞入傳熱管,脹接芯軸兩端各有一個O形密封圈與傳熱管密封。液壓脹接時,瞬間的高壓液體通過脹接芯軸內部孔進入脹接芯軸和傳熱管內壁間的環形區域,高壓液體在傳熱管內壁上施加壓力,使傳熱管直徑不斷擴展產生塑性變形,從而與管板內壁進行緊密貼合。全深度液壓脹接如圖1所示,這一脹接方法對傳熱管內外徑尺寸精度及表面粗糙度要求較為嚴格。

在液壓脹接前,需要根據傳熱管管孔尺寸定制專用的脹管器,通過脹管器對傳熱管管板進行液壓脹接,實現傳熱管與管板的貼合。由于核電蒸汽發生器制造對脹后表面質量要求高,因此對液壓用脹管器的結構要求、尺寸精度要求較為嚴格。

4 壓痕情況

通過傳熱管管板脹接試驗、理論分析及脹接工藝評定,選擇合適的液壓脹接壓力,能夠確保產品在全深度液壓脹接后的尺寸滿足技術要求。但脹管器大部分均為金屬結構,脹管器與傳熱管內壁間隙小,脹接過程控制稍有不慎,可能導致在傳熱管內壁上出現劃痕、磕碰等質量問題,嚴重時造成管孔損傷,甚至堵管,堵管數量較多時,會影響蒸汽發生器的換熱功率。

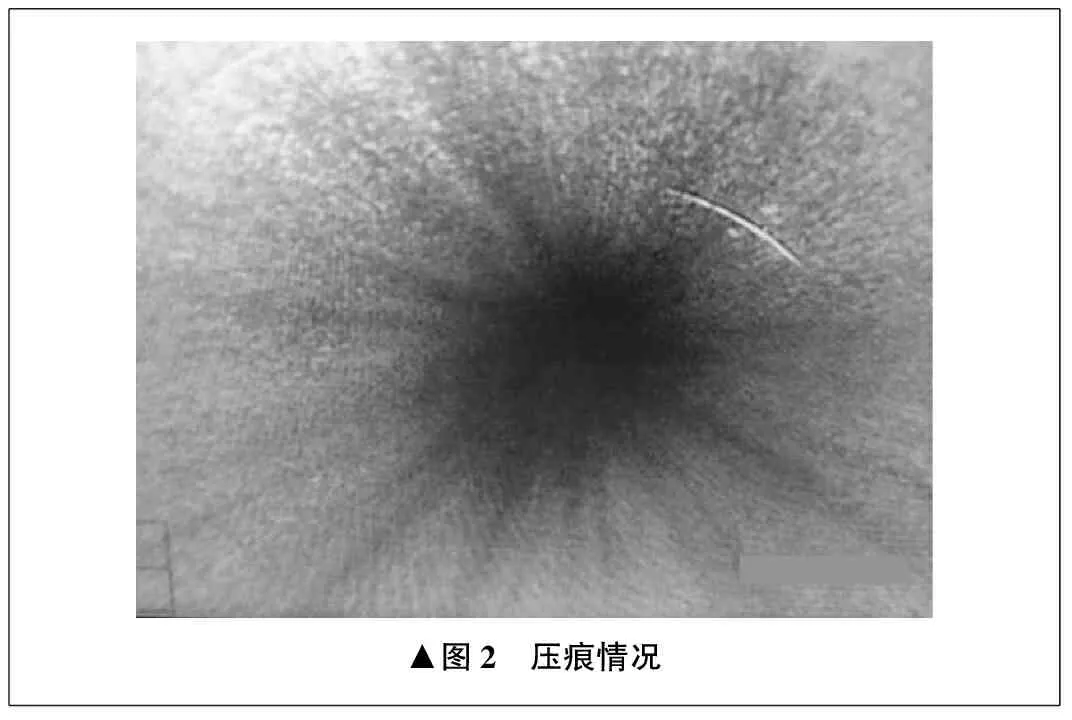

某核電蒸汽發生器制造過程中,在傳熱管管板液壓脹接全部完成后,通過內窺鏡檢查,發現大量的傳熱管內壁存在壓痕,如圖2所示。

▲圖2 壓痕情況

經分析,壓痕特征如下:

(1) 大多為傳熱管內壁單側弧形輕微壓痕,方向為周向,與傳熱管軸向垂直;

(2) 缺陷至管板一次側約635 mm,即在管板二次側以外約25 mm處。

(3) 壓痕所在位置在非脹接區,傳熱管內壁不會產生殘余應力。

5 原因分析

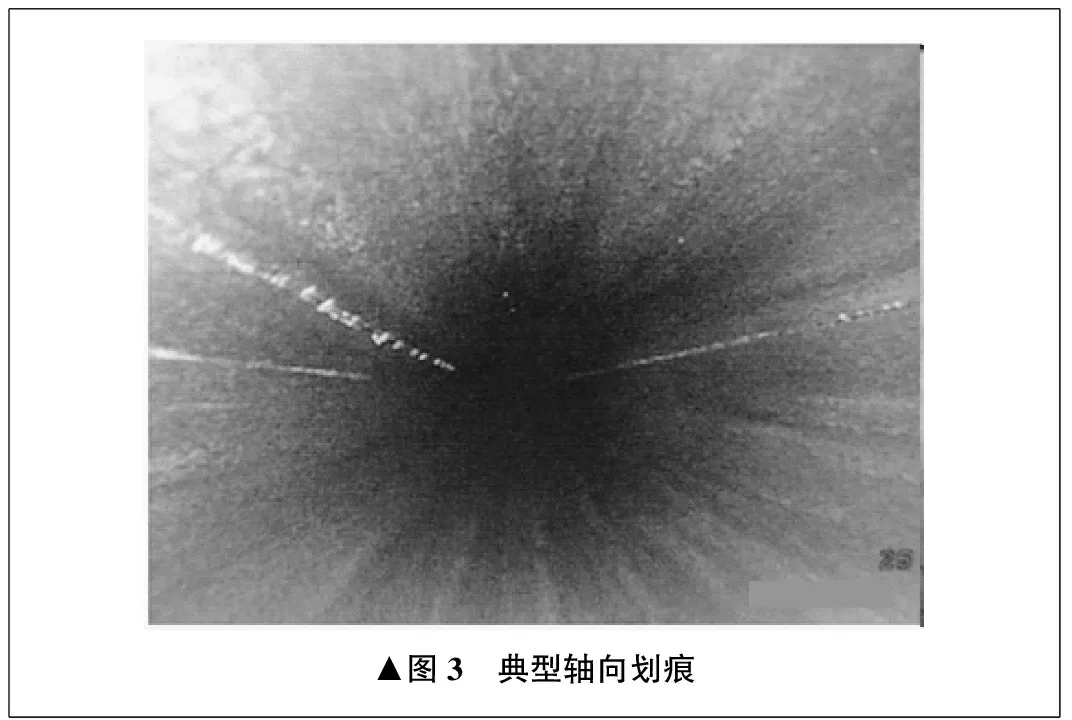

根據以往經驗,脹接過程控制不當造成的劃痕主要位于脹接區和脹接過渡區。脹接區劃痕為深度0.01 mm的軸向劃痕,在圓周方向和數量上沒有明顯的分布規律。在脹接過渡區,劃痕為整個圓周方向的軸向劃痕,劃痕深度最大值大于0.5 mm。劃痕的產生,一是脹接芯軸插入過程中與傳熱管管板焊縫或其它金屬類零部件意外磕碰,在脹接止環位置產生的毛刺與傳熱管發生相對運動,二是前道工序在管內殘留的金屬顆粒或鐵屑被脹接芯軸帶入脹接區時,與傳熱管發生運動。另一方面,核電蒸汽發生器采用的Inconel690合金硬度小于脹接止環的材料硬度,相對運動摩擦也會在傳熱管表面留下軸向劃痕。典型軸向劃痕如圖3所示。

▲圖3 典型軸向劃痕

某核電蒸汽發生器液壓脹接所發現的壓痕特征與以往經歷的劃痕完全不一樣,為避免問題再次發生,開展了原因分析。在液壓脹接之前的工序有穿管、定位脹接、管板焊接、管板焊縫無損檢測、管孔內壁清理等,這些工序的操作無法到達壓痕所處的位置,從而確定是液壓脹接過程產生的壓痕,為此對液壓脹接過程進行了詳細分析。

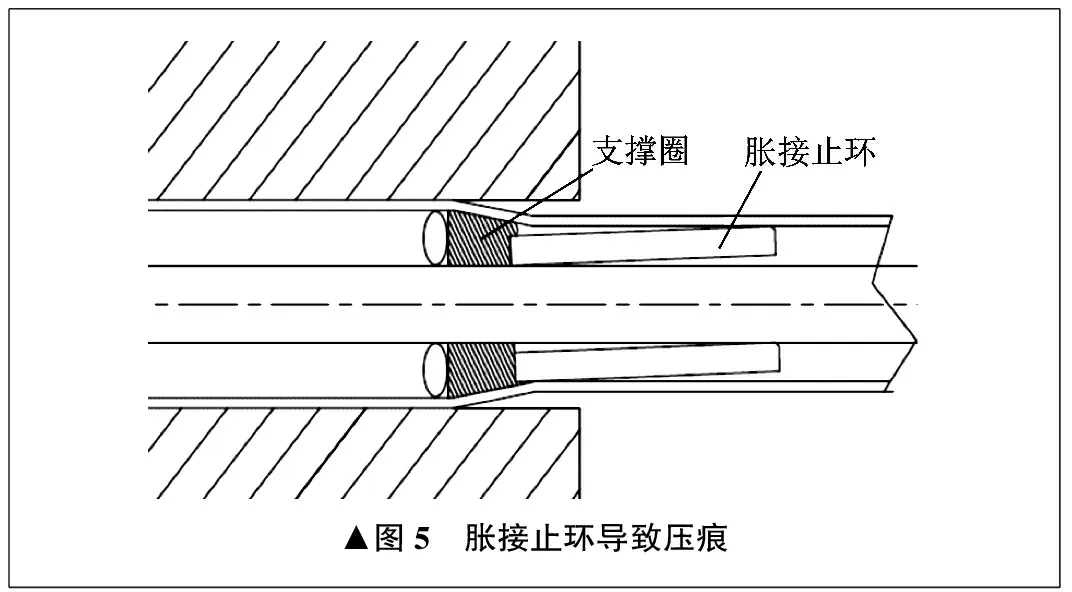

液壓脹接脹管器的部分結構如圖4所示。實施液壓脹接時,在高壓介質的作用下,O形密封圈擠壓支撐圈。支撐圈靠向脹接止環,在極大的脹接壓力下,支撐圈變形擠入脹接止環與傳熱管的間隙內,實現密封。

▲圖4 液壓脹接脹管器部分結構

經過測量,壓痕位置對應于脹管器上脹接止環的前端。經過理論分析,如果支撐圈變形后,周向擠入量不同或止環端面不平齊,則會導致脹接止環傾斜,使脹接止環與管子內壁接觸,在內壁上留下弧形微小壓痕,如圖5所示。卸壓后,脹接止環恢復原狀。

▲圖5 脹接止環導致壓痕

脹接止環前端設有倒角,該倒角有兩個作用。一是插入脹管器時,避免尖銳的邊沿劃傷管子。二是脹接時,避免脹接止環外沿壓迫管子。

根據上述分析,對某核電蒸汽發生器所使用的脹管器及脹接止環進行缺陷再現驗證。經內窺鏡檢查,缺陷再現驗證傳熱管脹接區外與產品相同的位置也發現了類似的環向痕跡,說明環向痕跡為因脹接止環受力不均傾斜后對傳熱管內表面形成的壓痕,并非脹管器與傳熱管內表面之間滑動產生的劃痕。

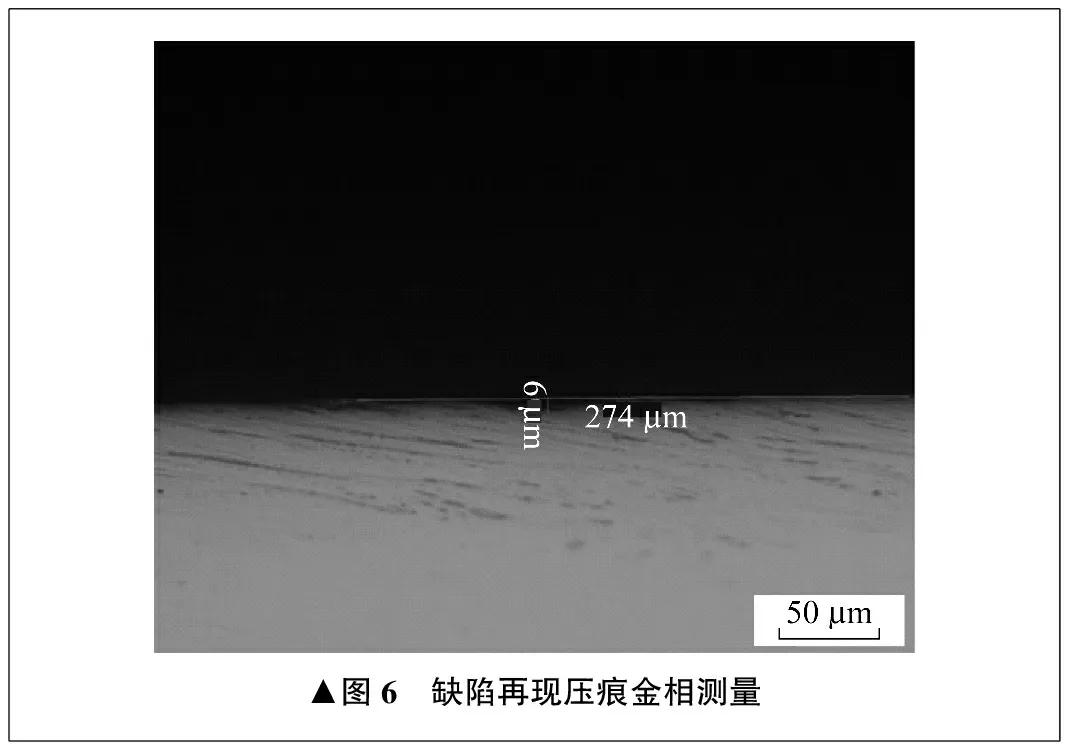

為確定壓痕的深度,對缺陷再現驗證的傳熱管壓痕解剖后使用金相顯微鏡測量,如圖6所示,最大壓痕深度為0.006 mm。經設計評估,這些壓痕修磨后即可使用。

▲圖6 缺陷再現壓痕金相測量

6 技術管理改進措施

為控制液壓脹接后傳熱管內壁表面質量,降低脹接后環向壓痕出現的概率,分別從脹接工具改進、脹接工具使用、脹接過程控制幾個方面進行研究。

6.1 脹管器改進

更改脹管器結構,縮短脹接止環與止動螺母間的距離,減少脹接止環的移動,從而降低脹接止環在脹接過程中產生偏斜的可能,降低出現壓痕的概率。

6.2 脹接止環改進

控制脹接止環與脹接芯軸間隙,保持脹接過程中脹接止環與傳熱管的同軸度,降低脹接過程中可能發生的脹接止環偏移的角度,從而降低脹接止環與傳熱管內壁接觸的概率。

優化脹接止環前端的斜角度,脹接止環前端增加10°倒角,倒角軸向長度2.5 mm,并圓滑過渡,不得存在尖銳過渡。改進后由于增加10°倒角結構,使脹接止環前端與傳熱管內壁間隙變大,即使脹接過程中脹接止環發生微小傾斜,脹接止環與傳熱管內壁也不會出現硬接觸,避免出現壓痕。

6.3 支撐圈使用控制

支撐圈倒角區倒角尺寸需均勻,在脹接過程中支撐圈壓緊脹接止環并擠入至傳熱管與脹接止環間隙時,擠入量均勻,脹接止環受力均勻,不發生偏斜。

支撐圈若有卷邊,需要在脹接前予以去除,在修整過程中確保均勻去除支撐圈毛刺。

支撐圈有破損必須更換,支撐圈達到使用壽命必須更換。

6.4 脹接過程控制

脹接前、脹接過程中增加內窺鏡檢查頻次和檢查范圍。每半個班次對不少于10%的脹管器脹接后的傳熱管進行內窺鏡抽查。每班或更換脹接芯軸或脹接止環后,對脹管器脹接后的傳熱管首孔進行內窺鏡檢查。內窺鏡的檢查范圍包括脹接區及二次側脹區外約50 mm。如檢查發現問題,及時停工處理。

使用前仔細檢查脹接工具表面,不得存在焊瘤、毛刺、積屑瘤等。

操作者在進行液壓脹接時,確保脹管器水平插入。開始脹接后保證脹管器與管板表面頂緊不動,從而確保芯軸在傳熱管內壁不產生滑動。

脹接過程中,實時檢查易損脹接工具的磨損情況,及時修整或更換易損脹接工具件。

通過上述液壓脹接工具改進、脹接工具使用及脹接過程控制,液壓脹接后再次檢查傳熱管內壁,未出現類似的環向壓痕。

7 結束語

核電蒸汽發生器傳熱管全深度液壓脹接是管板接頭制造的關鍵工序,脹接質量直接影響核電廠一、二回路之間壓力邊界的完整性。針對液壓脹接后發現的傳熱管壓痕問題,進行了多方面的研究,找到了根本原因,并依此制訂了改進措施,優化脹接工藝,改進脹接設備,加強脹接過程的監控,及時發現過程中的質量問題,及時糾偏,避免大量共性問題產生。在后續五臺相同類型蒸汽發生器共6萬多個管孔的液壓脹接過程中,未發現類似問題,取得了良好的效果。