動力總成懸置耐久試驗方法的研究

周兆耀,董遠明,陳海潮,程俊東

吉利汽車研究院,浙江寧波 315336

0 引言

汽車動力總成懸置系統是指動力總成與車架或車身之間的彈性連接系統。從機械振動學的觀點來看,汽車動力總成既是一個激振源又是一個需要隔離振動的受振對象,因而動力總成懸置的性能要求很高,一個設計良好的動力總成懸置系統應滿足固定和支撐動力總成,承受動力總成內部因發動機旋轉和平移質量產生的往復慣性力及力矩等多種要求[1]。因而動力總成懸置系統被廣泛應用于汽車動力總成隔振系統中,同時對懸置系統的疲勞耐久性也提出了更高的要求。

1 動力總成懸置系統試驗臺架設計方案

1.1 多軸道路模擬試驗系統

多軸道路模擬試驗臺(multi-axial simulation table,MAST)系統模擬車輛縱向、橫向和垂向3個方向的平動,以及側傾、俯仰和橫擺3個方向的轉動,能夠精確模擬汽車在實際運行中的振動環境。本文使用的設備為美國MTS公司生產的型號為353.20MAST試驗振動臺,以及提供扭矩輸入的線性液壓作動器。

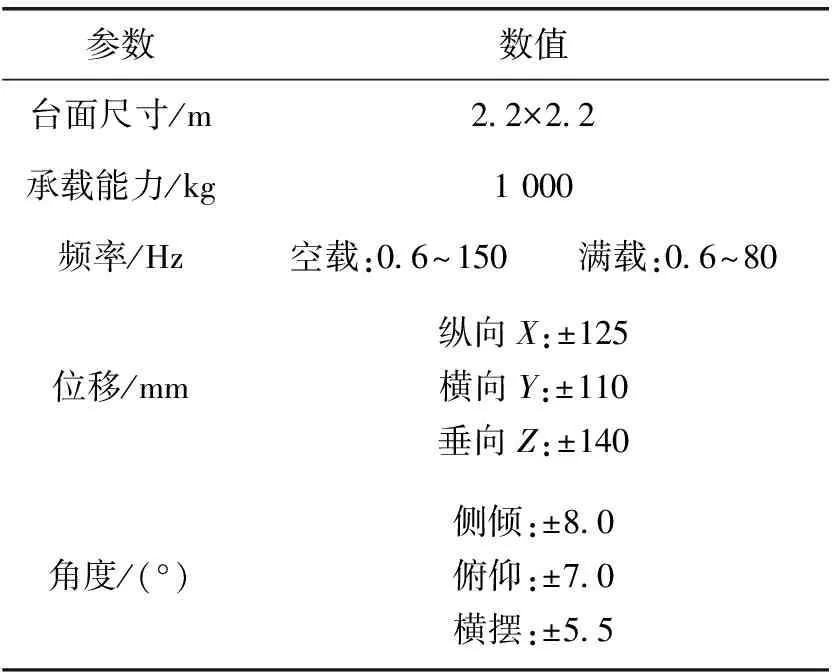

MAST振動臺的主要技術參數見表1。

表1 MAST振動臺的主要技術參數

1.2 懸置系統試驗臺設計方案

為模擬動力總成懸置系統在試車場的實時載荷,全面考核動力總成懸置系統的橡膠件、液壓阻尼件、金屬支架、緊固件等零部件,將車身截斷保留車頭與前副車架的方法固定懸置系統(包括變速箱懸置、發動機懸置、后懸置),模擬實車安裝狀態;驅動軸一端與變速箱扭矩輸出端連接,另一端與扭矩加載設備連接,提供扭矩通過動力總成傳遞至懸置系統;熱源通過傳輸導管為懸置周圍提供指定溫度的熱負載。

截斷后的車身須遵循以下原則:盡可能選擇在剛性大的構件上,車身與臺架的固定點之間無相對扭轉,近似為剛體平動,這樣進行道路模擬迭代會比較容易收斂;固定位置應遠離被試件,不破壞被試件周圍的局部模態,使試件在振動臺上的損傷形式與在道路上的損傷形式基本一致[2]。動力總成懸置道路模擬試驗臺如圖1所示。

圖1 動力總成懸置道路模擬試驗臺

2 道路載荷譜采集及處理

2.1 載荷譜采集方案

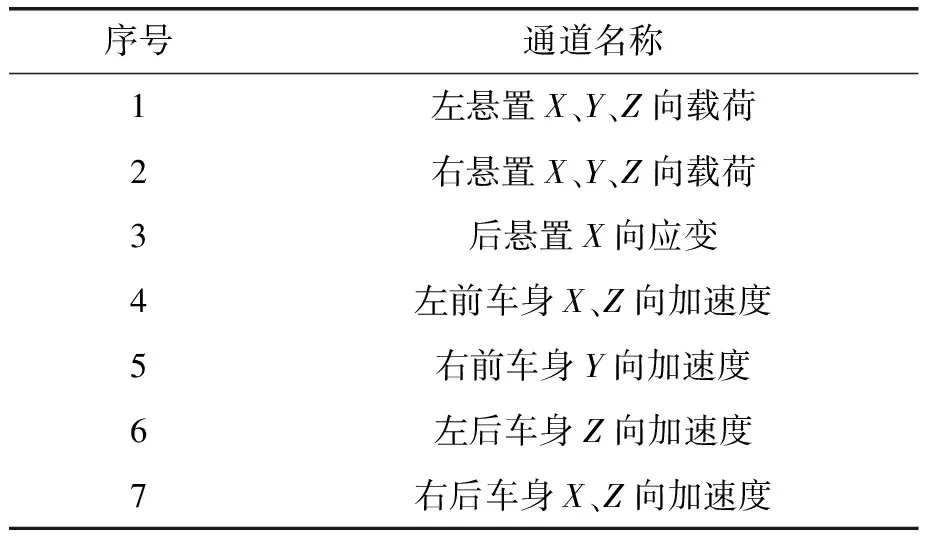

為有效地獲得動力總成懸置系統及部件的實際受力情況,主要采取三分力、應變片、加速度傳感器、熱電偶等多種測量手段。其中三向加速度信號作為迭代控制信號,采集的位置應對路面輸入比較敏感,且有利于提高信號的信噪比,同時控制點盡量分布均勻,一般選擇車身縱梁來模擬6個自由度的運動,生成模擬平臺的驅動信號;監測控制點以三分力測量和應變測量為主,用來驗證迭代后生成的載荷譜的模擬精度,此次研究采用左懸置和右懸置安裝三分力傳感器的方式進行X、Y、Z3個方向的載荷采集,后懸置采集主方向X向的應變。三分力傳感器的安裝工裝根據原車懸置改制而成,原車懸置的主要設計參數,如動靜剛度、安裝位置和方式等在改制過程中要保持一致。熱電偶監測三點懸置附近溫度,以便在臺架試驗中模擬高溫環境。道路載荷譜采集主要位置見表2。

表2 道路載荷譜采集主要位置

2.2 試驗路面選擇

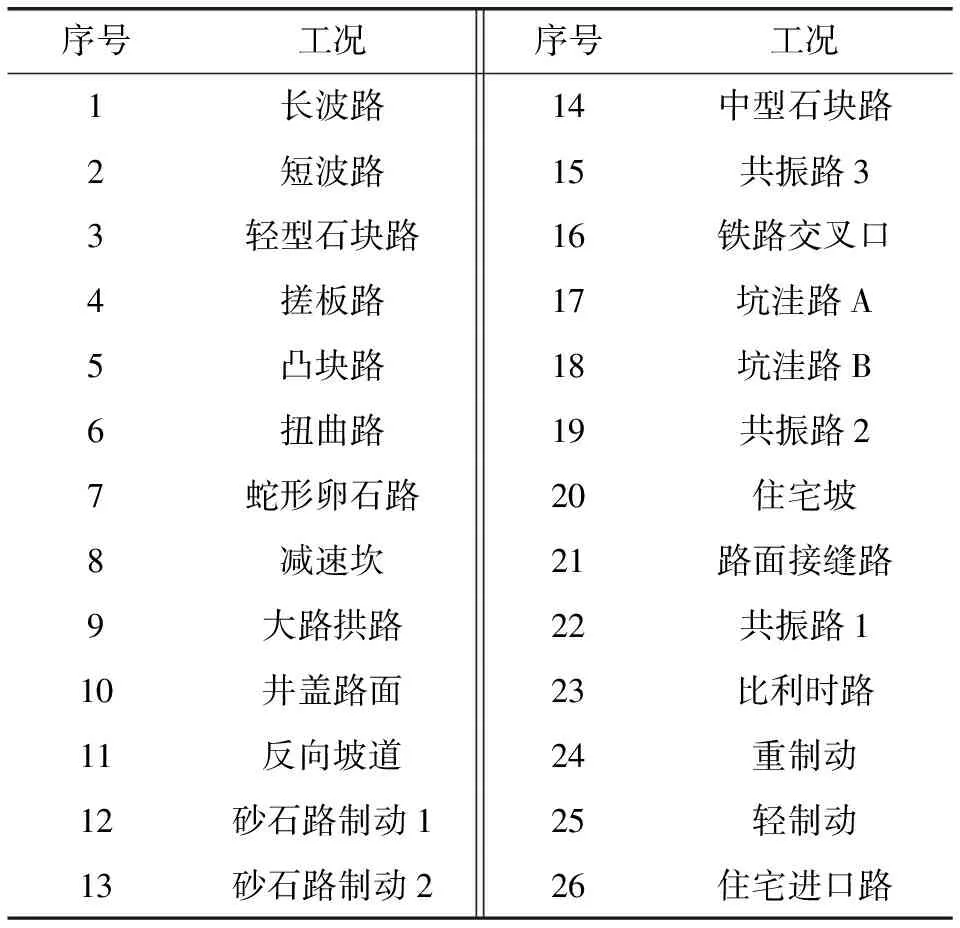

基于動力總成懸置系統的受力特性,路譜采集的工況除了包括一些典型的強化工況外,還需要考慮人為操控引起的載荷,如輕、重制動等工況。此次道路載荷譜采集,選擇襄陽試車場的26種工況,具體見表3。車輛行駛速度按照整車結構耐久試驗規范進行操作,整車質量對懸置系統載荷沒有決定性影響[3],只選擇滿載的配重方式。

表3 路譜采集工況

2.3 載荷譜處理

在試驗場采集的路譜數據中,并不是所有的載荷對懸置樣件都會產生相應的損傷,可將一些對樣件破壞貢獻較小或沒有貢獻的載荷剔除掉以縮短試驗周期。本文根據損傷等效的原則,將部分損傷占比小于1%的路面及各路面損傷較小的時間片段剔除,實現試驗總時間的縮減。

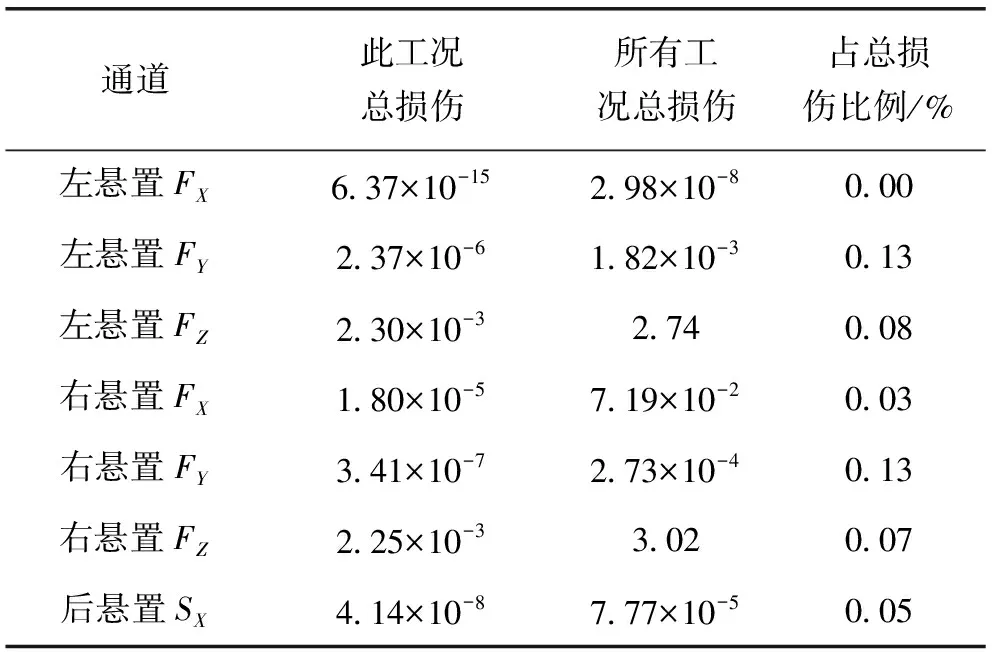

道路載荷譜經過去毛刺、去預載、驗證有效性等預處理之后,基于GlyphWorks軟件進行計算,采用斜率K=-5的S-N曲線,估算各工況懸置載荷通道的偽損傷值,表4展示了長波路懸置載荷通道偽損傷所占權重均小于1%且極值(最大值、最小值)小于該通道所有工況統計極值的50%,因此判斷此工況可忽略。按照該方法操作,包括長波路、井蓋路面、大路拱路、反向坡路、鐵路交叉口、路面接縫路在內的6種工況可以剔除不進行試驗考核。

表4 長波路偽損傷比重

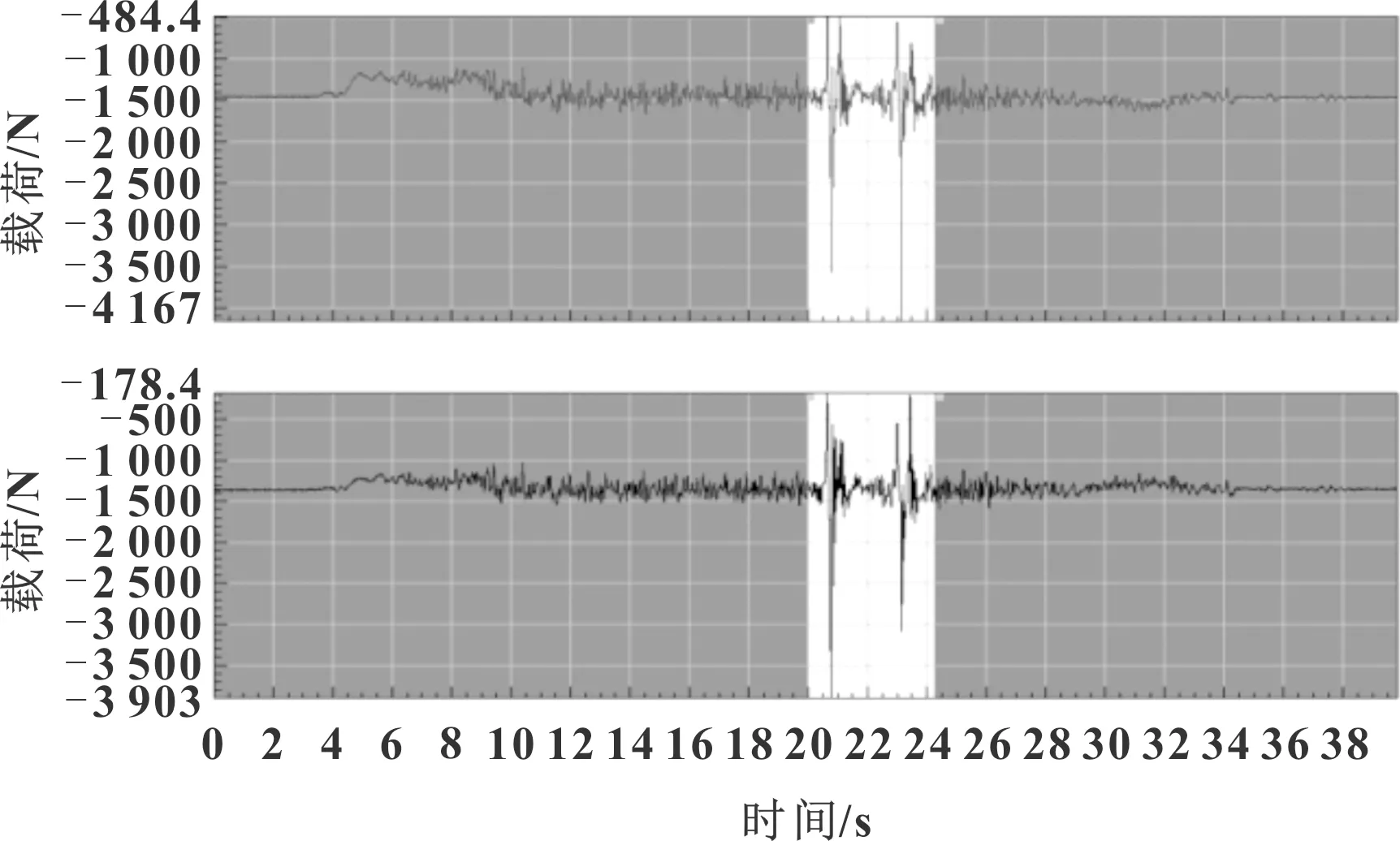

基于各懸置載荷通道,將信號中對試驗樣件破壞影響較小的載荷時間片段刪除,最終保證編輯后的數據能保留原始數據95%的損傷要求,且最大值及最小值不變,PSD偽能量誤差在10%以內。圖2為坑洼路A路面的左、右懸置Z向載荷通道,陰影部分為剔除的時間片段,白色部分為保留部分。

圖2 坑洼路A路面的左、右懸置Z向載荷通道

3 動力總成懸置道路模擬試驗

3.1 傳遞函數和臺架驅動獲取

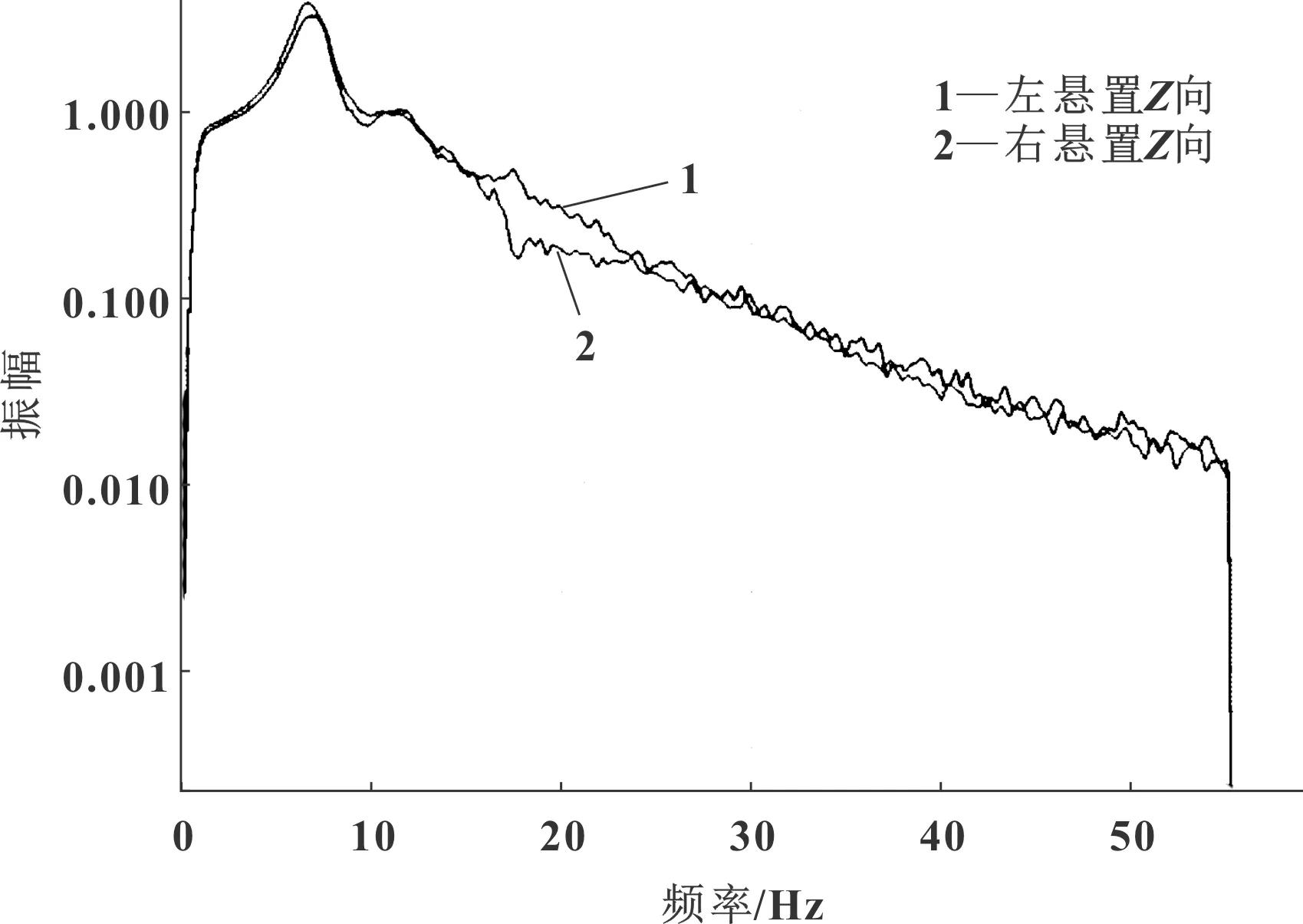

迭代之前需要計算試驗系統的傳遞函數。求傳遞函數是通過臺架播放白噪聲激勵整個系統(包括臺架、夾具、樣件、傳感器等),建立驅動信號同試驗系統響應的數學模型,目的是獲得系統的傳遞函數。白噪聲的設計主要包括上下截止頻率、幅值、衰減指數等參數。上下截止頻率需要根據臺架的能力及目標信號的頻率范圍來確定,MAST臺架系統控制的最低頻率在0.6 Hz,而路譜信號頻率在50 Hz以內,白噪聲上下截止頻率需包含這個頻率段,故設置為0.5~55 Hz滿足頻帶范圍要求,衰減指數經驗設置位移控制在1.5~2,載荷控制在1~1.5。圖3為左、右懸置Z向通道的頻響函數模型,由圖可見曲線較為光滑,表明系統在此頻帶范圍內不存在嚴重的非線性影響及無明顯的外界干擾噪聲[4]。

圖3 左、右懸置Z向通道的頻響函數模型

根據試驗系統的傳遞函數及目標載荷譜計算初始驅動信號,播放初始驅動信號得到控制點的響應信號,將其與目標信號進行比較,根據所得到的誤差信號對驅動信號進行適當的修正并再次加載,如此循環對驅動信號進行不斷地修正,當控制點響應信號與目標信號誤差達到一定精度時,就可以結束迭代,導出此時的驅動信號加以保存,作為以后耐久性試驗的驅動信號。

3.2 迭代精度評價

懸置道路模擬試驗迭代精度主要評價兩方面:一是加速度和載荷通道在臺架上的響應與試驗場實際道路的響應一致性,包括時域、頻域的比較;二是載荷通道的總損傷對比。

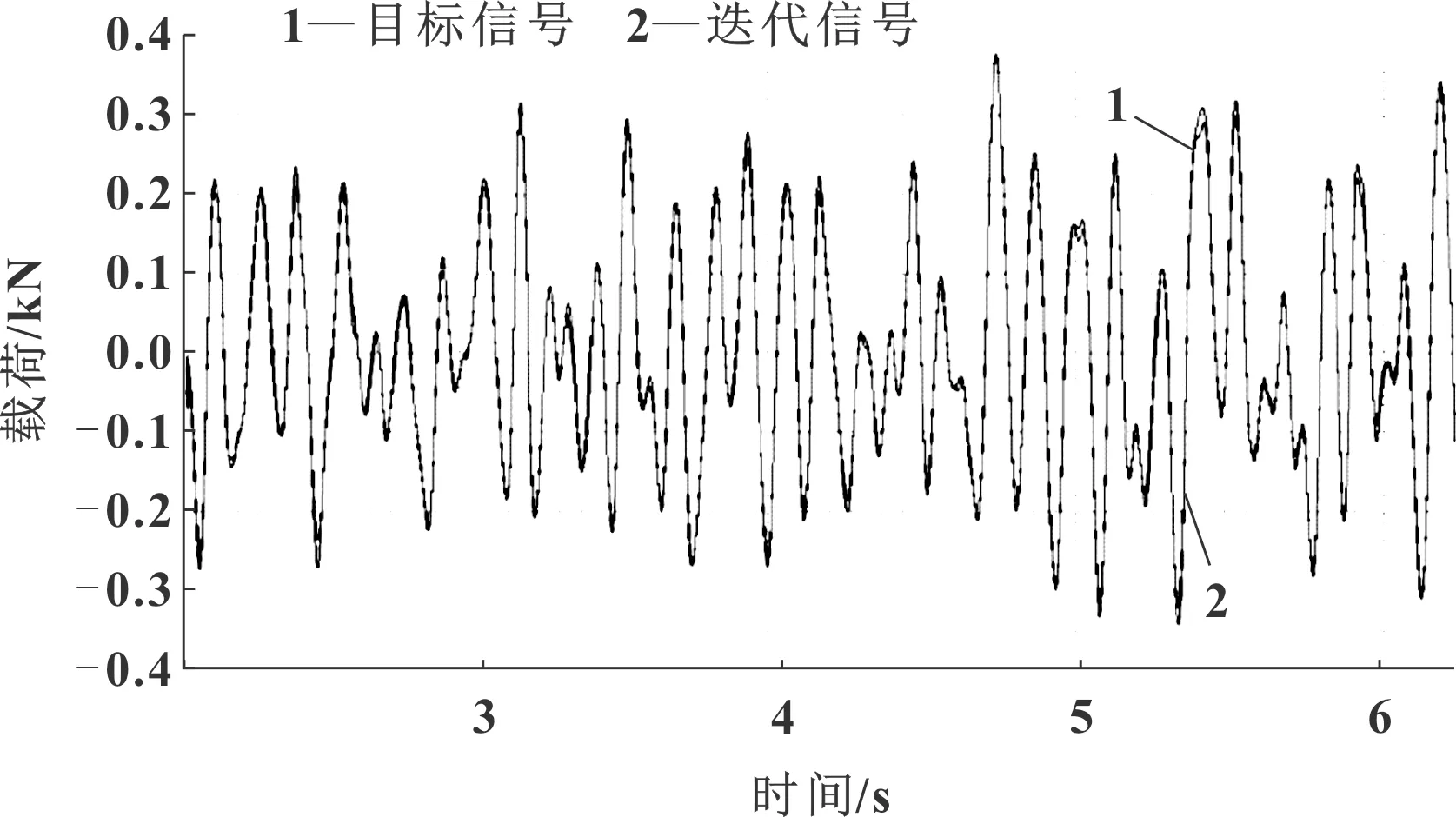

比利時工況右懸置Z向載荷的目標信號和迭代信號的時域對比如圖4所示。

圖4 比利時工況右懸置Z向載荷的目標信號和迭代信號的時域對比

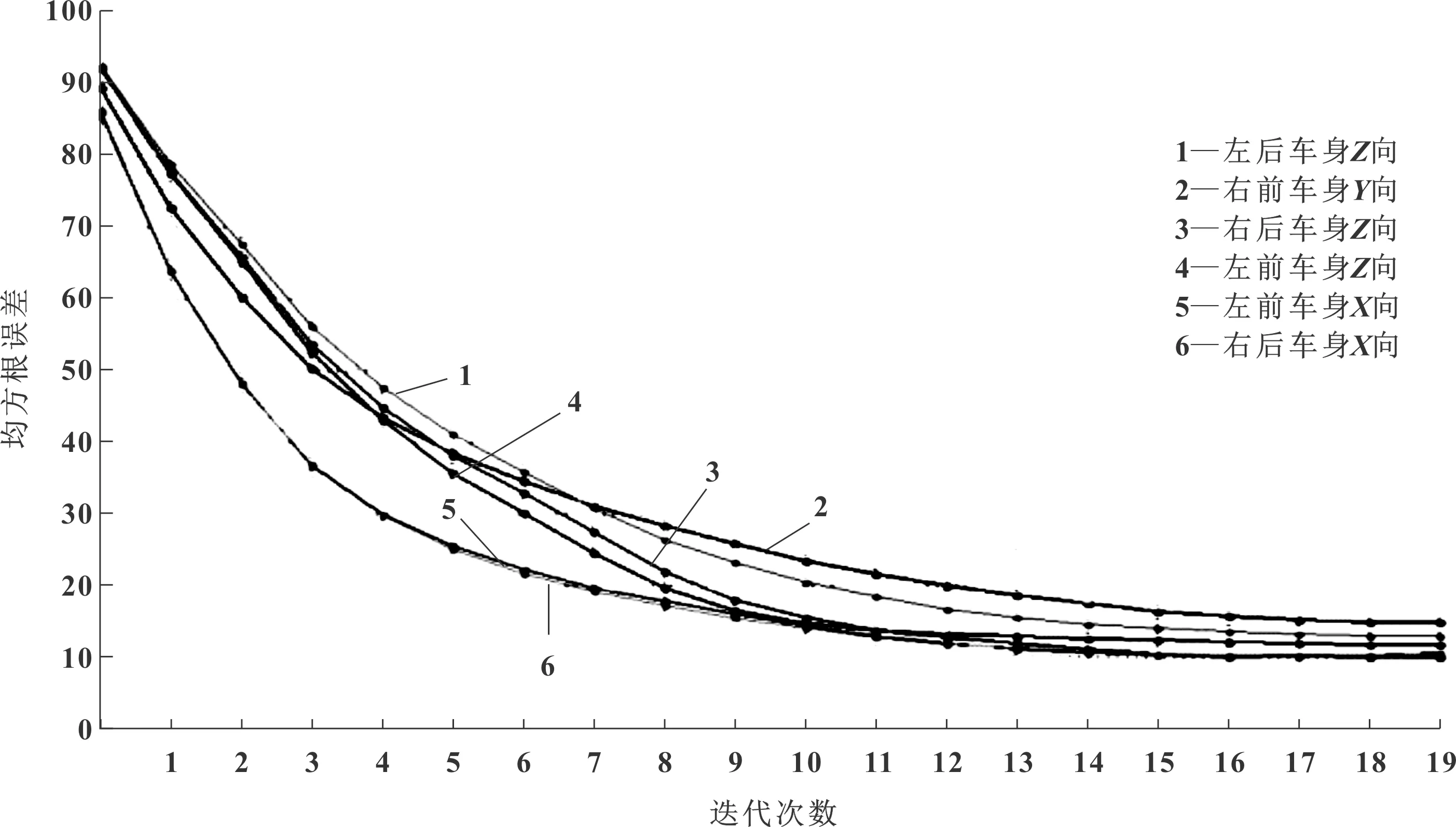

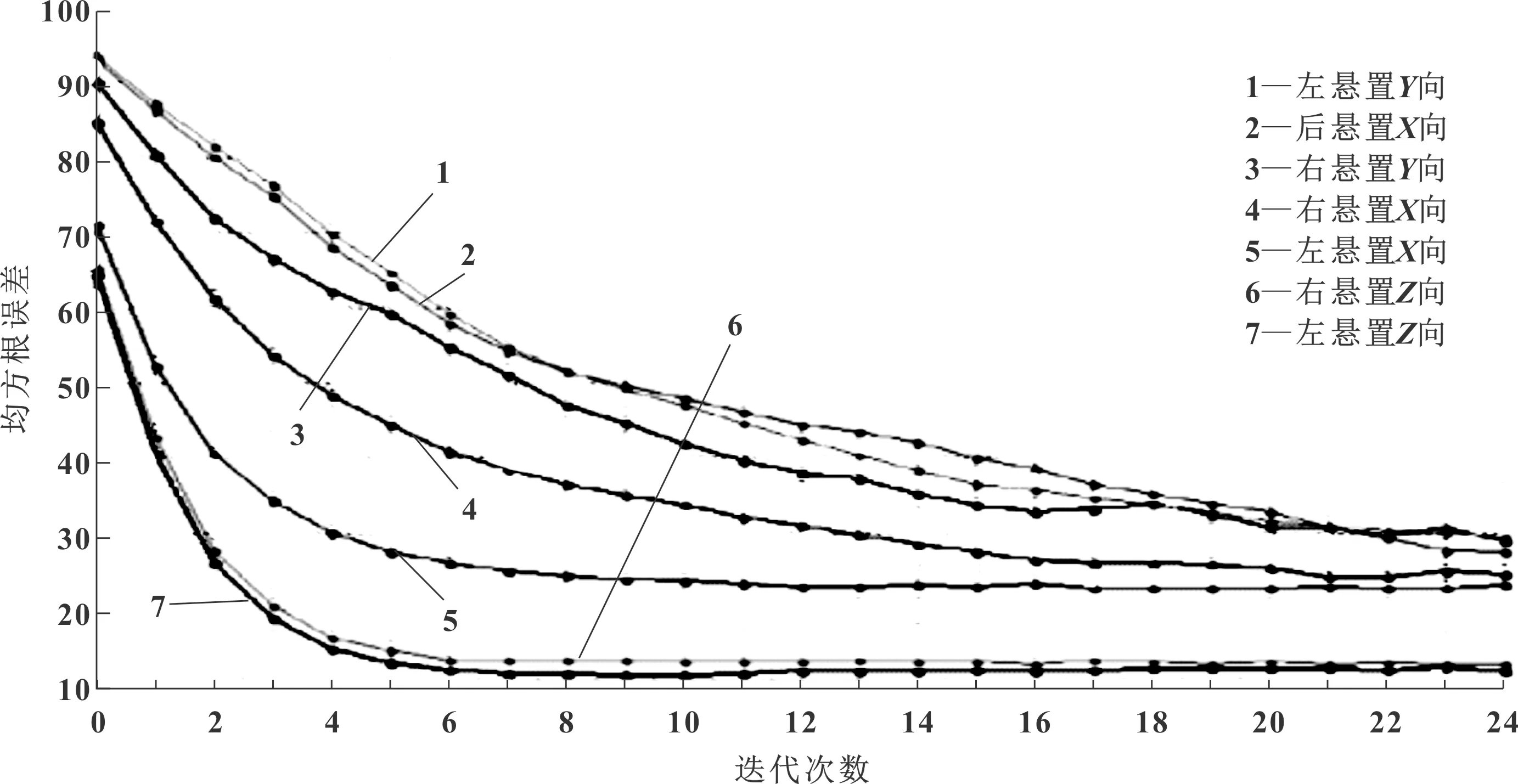

MTS RPC迭代軟件可以隨迭代的進行計算出均方根誤差的變化曲線,均方根誤差可反映實際響應信號與目標信號相位對應的好壞。如圖5和圖6所示,迭代控制通道加速度均方根誤差均可控制在20%以內,迭代監控通道懸置載荷均方根誤差也都控制在30%以內,所有工況迭代完成后均達到令人滿意的誤差精度要求。

圖5 比利時工況加速度通道均方根誤差收斂曲線

圖6 比利時工況載荷通道均方根誤差收斂曲線

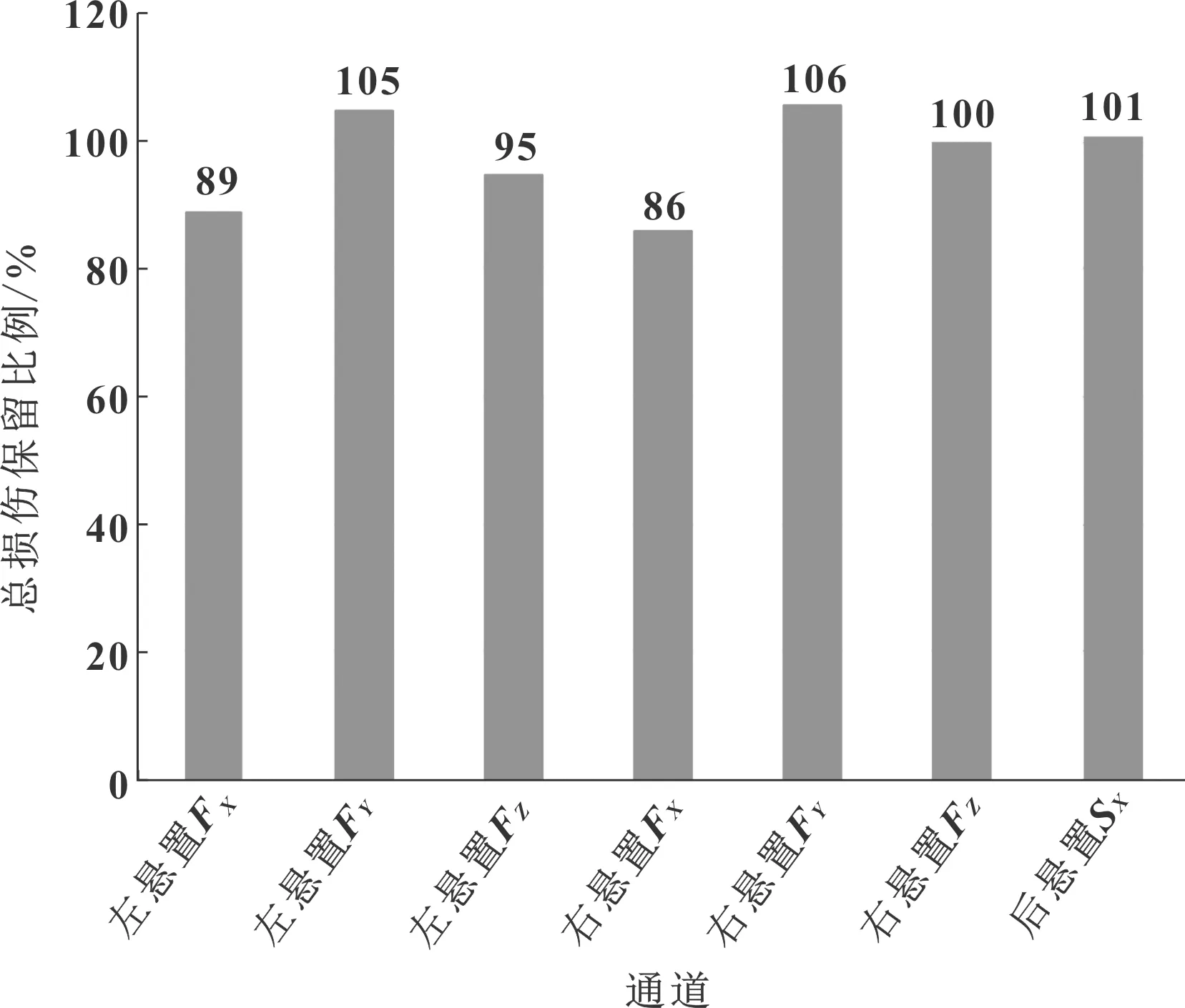

臺架迭代響應總損傷保留比例如圖7所示。由圖可以看到,臺架迭代懸置載荷各通道響應信號保留損傷均在50%~200%范圍內,迭代損傷保留情況可接受。

圖7 臺架迭代響應總損傷保留比例

3.3 道路模擬試驗運行

根據試驗場整車結構耐久試驗規范編輯總載荷序列,完成規定的行駛路況組合及行駛路線的循環圈。動力總成懸置耐久試驗可以考核懸置系統橡膠部分、液壓阻尼部分、金屬部分、所有緊固件等。

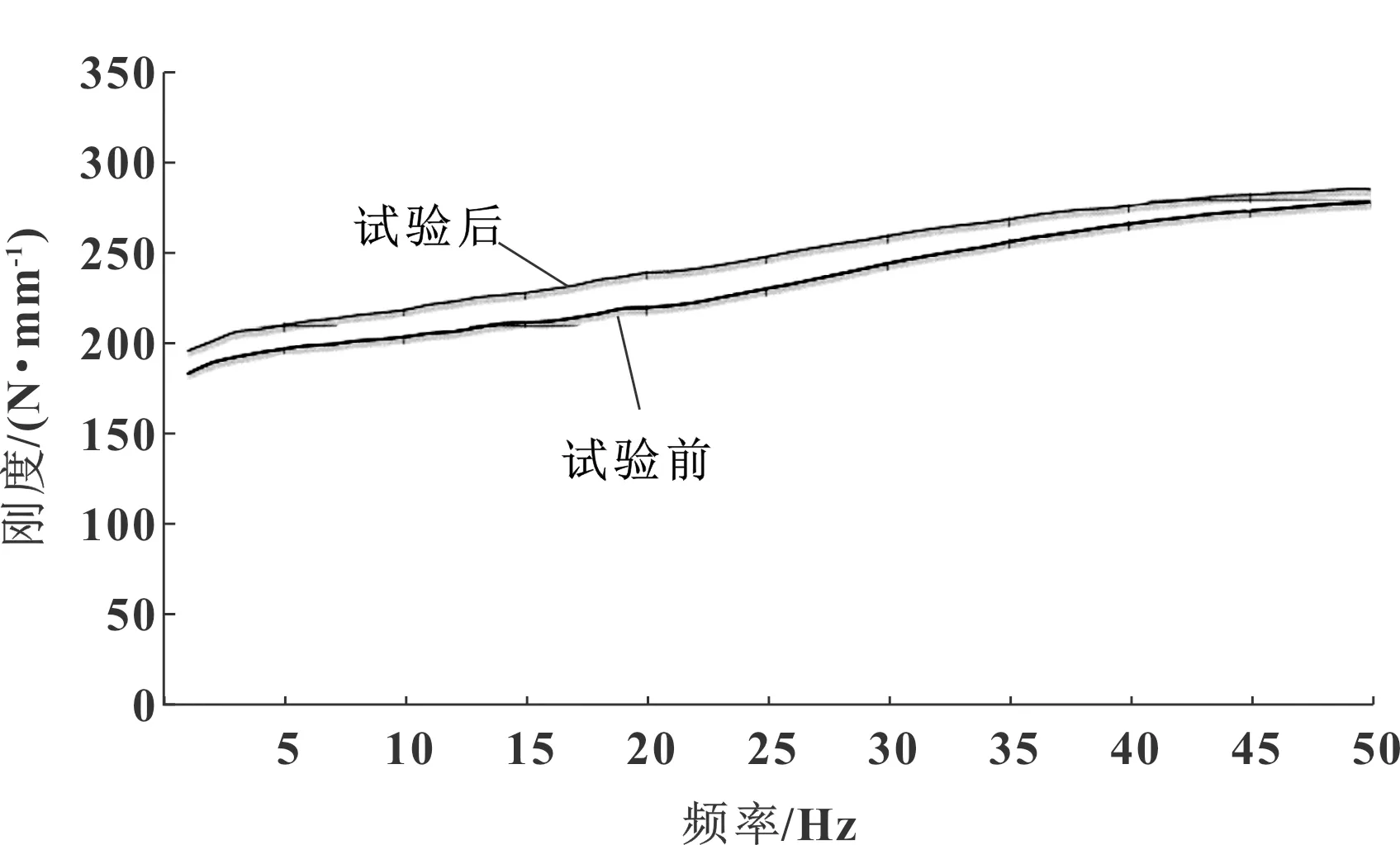

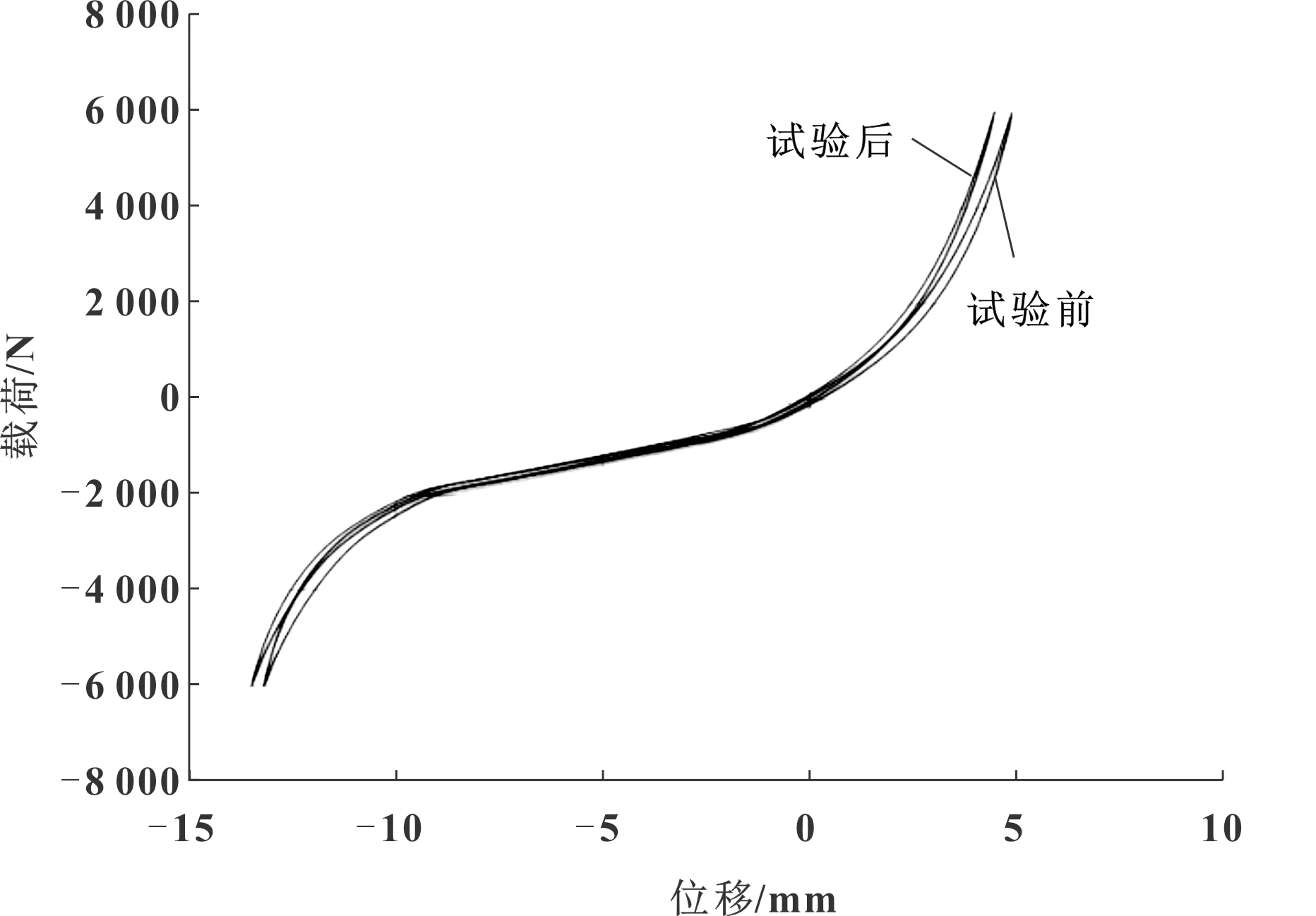

懸置系統試驗總載荷序列完成1倍壽命后,發動機懸置、變速箱懸置未發生液體滲漏、支架斷裂、橡膠脫膠等現象;后懸置主簧橡膠開裂,裂紋長度為6 mm,深度為1 mm,裂紋位置與路試基本一致,如圖8所示。試驗后動靜剛度相對試驗前變化值均在20%以內,發動機懸置試驗前與試驗后動靜剛度曲線對比如圖9和圖10所示。

圖8 后懸置失效照片

圖9 發動機懸置試驗前與試驗后動剛度曲線

圖10 發動機懸置試驗前與試驗后靜剛度曲線

4 結束語

通過在多軸道路模擬試驗振動臺上進行動力總成懸置系統道路模擬試驗,模擬質量分析顯示,試驗室和試驗場之間懸置的疲勞損傷誤差在14%以內,試驗室與路試疲勞破壞結果一致,可以確信試驗室臺架模擬是可靠的。1倍壽命耐久試驗時間151 h,就相當于試驗場整車結構耐久道路試驗需要40 d的時間,可見臺架試驗比道路試驗周期短很多。

綜上所述,動力總成懸置MAST耐久試驗可為懸置系統的設計和改進提供驗證手段,縮短開發周期,降低成本。對于動力總成懸置系統在疲勞耐久驗證方面具有積極的借鑒意義和工程價值,可以建立一套完整的動力總成懸置系統疲勞耐久試驗標準。