不同貯藏溫度下草魚內臟魚油品質變化

王正云,李 婷,劉子瀟,袁 智,蔣慧亮,展躍平

(江蘇農牧科技職業學院,江蘇泰州 225300)

近年來,我國淡水產品的產量呈現逐年增長的趨勢,2019年全國淡水產品產量為3198萬噸,其中淡水魚占絕大多數,產量達到2686萬噸[1-3]。在淡水魚加工過程中魚頭、魚皮、魚骨及魚內臟常常被丟棄,造成資源的浪費和環境的污染[4-6]。草魚作為淡水魚中的主要魚類,其內臟中含有豐富的魚油,富含EPA和DHA等人體必需的多不飽和脂肪酸[7-9],但在加工、貯藏和運輸過程中極易發生氧化酸敗而導致其營養和感官品質下降、貨架期縮短[10-12],朱迎春等[13]將鯰魚下腳料中提取的魚油分別在37 ℃、室溫(25 ℃)及4 ℃下貯藏,發現魚油在0~4 ℃冷藏或添加100 mg/kg VE后常溫下貯存穩定性較高。因此研究不同貯藏溫度下草魚內臟魚油品質變化對判定其酸敗程度和延長貨架期具有非常重要意義。

魚油揮發性成分主要由醛、醇、酮、酸和烴類組成,對魚油品質具有很大的影響。目前,檢測樣品揮發性成分變化的方法主要有氣相色譜-質譜聯用儀測定法和電子鼻測定法。氣相色譜-質譜聯用儀測定方法分析時間長、成本高,測定結果通常是樣品經分離純化后的結果,很難代表樣品的整體性。電子鼻主要由氣敏傳感器陣列、信號預處理和模式識別三部分組成,它主要利用傳感器陣列的電信號變化實現對樣品氣味成分的監測,因此電子鼻測定法具有響應時間短、檢測速度快、價格適中、能代表整體氣味信息等優點[14]。陳娜等[15]進行了基于電子鼻分析魚油儲藏過程中酸敗程度的研究,試驗表明,電子鼻可作為酸價、過氧化值預測的輔助手段。但目前利用酸價及過氧化值等魚油穩定性指標結合電子鼻技術分析不同貯藏溫度下草魚內臟魚油揮發性成分的變化還未見報道。

考慮到實際生活中魚油的貯藏條件,本研究以酶法提取的草魚內臟粗魚油為研究對象,利用酸價、過氧化值的測定及電子鼻技術探究草魚內臟魚油在冷藏(4 ℃)、常溫(25 ℃)和37 ℃不同貯藏溫度下的酸敗程度及揮發性成分變化,以期為草魚內臟魚油貯藏及貨架期提供基礎數據和科學依據。

1 材料與方法

1.1 材料與儀器

溱湖草魚 購自泰州大潤發超市;胰蛋白酶(250 U/g) 上海伯奧生物科技有限公司;氫氧化鈉、乙醚、異丙醇、酚酞指示劑、95%無水乙醇、三氯甲烷、冰乙酸、硫代硫酸鈉、碘化鉀、無水硫酸鈉、可溶性淀粉 所有試劑均購于上海國藥集團,均為分析純。

AL204型電子天平 梅特勒-托利多儀器有限公司;SSW-420-2S型恒溫水浴鍋 蘇州江東精密儀器有限公司;DS-1型組織搗碎機 上海精密儀器儀表有限公司;HPX-9162MB型恒溫培養箱 上海恒勤儀器設備有限公司;PEN3.0 型電子鼻 德國Airsense 公司。

1.2 實驗方法

1.2.1 原料預處理 取新鮮草魚內臟,去除內臟中的殘留物,洗凈,瀝干,在組織搗碎機中搗碎,混勻,置于4 ℃冰箱冷藏備用。

1.2.2 粗魚油的制備 稱取適量草魚內臟,按固液比(1:1)加入蒸餾水,再用NaOH(200 g/L)溶液調節pH至8.0,然后加入2%的胰蛋白酶,在50 ℃條件下保溫酶解2.5 h,將酶提取液在5000 r/min下離心10 min,收集上層油脂相,得到草魚內臟粗魚油[16-17]。酶法制備完成后的草魚內臟魚油立即測定其酸價和過氧化值,并置于-18 ℃冷凍備用

1.2.3 實驗設計 草魚內臟魚油品質變化試驗分為三組,分別在4、25、37 ℃下貯藏,4 ℃試驗組置于恒溫冰箱中,25和37 ℃試驗組置于恒溫培養箱中,貯藏期為60 d。三個試驗組每隔5 d測定酸價、過氧化值和揮發性成分。

1.2.4 酸價的測定 參照GB 5009.229—2016《食品安全國家標準 食品中酸價的測定》[18]中的第一法(冷溶劑指示劑滴定法)進行測定。

1.2.5 過氧化值的測定 參照GB 5009.227—2016《食品安全國家標準 食品中過氧化值的測定》[19]中的第一法(滴定法)進行測定。

1.2.6 電子鼻檢測方法 具體如下[20-23]:回溫后稱取5 g草魚內臟粗魚油樣品置于100 mL燒杯中,雙層保鮮膜封口,室溫下靜置30 min后上機測試。利用電子鼻(含10種金屬傳感器)頂空直接分析,每個樣品重復檢測3次。測定條件:載體流量400 mL/min,氣體進樣流量400 mL/min,傳感器清洗時間80 s,采樣時間間隔1 s,歸零時間5 s,測試時間80 s。傳感器具體名稱及性能見表1所示。

表 1 電子鼻傳感器性能Table 1 Electronic nose sensor performance

1.3 數據處理

所有實驗進行3次平行實驗,取其平均值±標準差;采用Excel 2010軟件對實驗數據進行整理;采用SPSS Statistics 17.0統計分析軟件對實驗數據進行差異顯著性分析,差異顯著性水平為P<0.05。電子鼻數據處理采用PEN3.0儀器自帶的WinMuster軟件處理數據,對采集揮發性氣味信息進行統計分析,包括指紋特征分析、主成分分析(PCA)、線性判別分析(LDA)以及載荷分析(Loadings)等[24-25]。

2 結果與分析

2.1 草魚內臟魚油貯藏過程中酸價的變化

酸價是脂肪中游離脂肪酸含量的標志[9],可通過測定酸價的高低來檢驗油脂的品質。氧化作用會導致油脂中酯鍵斷裂而產生大量游離脂肪酸,故魚油酸價升高。因此酸價越高,魚油的品質越低。根據SC/T 3502—2016《中華人民共和國水產行業標準魚油》[25]規定:一級粗魚油酸價≤8.0 mg/g、二級粗魚油酸價≤15.0 mg/g、三級粗魚油酸價≤30.0 mg/g。

由圖1知,草魚內臟粗魚油初始酸價為4.5 mg/g,隨著貯藏期延長,酸價逐漸升高,在25和37 ℃貯藏條件下魚油酸價增幅度明顯快于4 ℃。4 ℃貯藏條件下的草魚內臟粗魚油酸價在前55 d貯藏期內增幅比較小,這可能是因為低溫貯藏條件下魚油氧化酸敗比較緩慢,當貯藏時間達到60 d時酸價增加明顯,達到了30.2 mg/g,超過了30.0 mg/g,不再符合粗魚油三級標準。草魚內臟粗魚油在25 ℃條件下貯藏45 d后酸值為31.8 mg/g,超過了粗魚油三級標準規定值。草魚內臟粗魚油在37 ℃條件下酸價增幅明顯,貯藏35 d后酸值高達32.2 mg/g,已不符合粗魚油三級標準。由粗魚油酸價標準可初步判斷:草魚內臟魚油在低溫貯藏環境下貯存較好,4 ℃時粗制魚油貯藏期約為55 d;25 ℃時粗制魚油貯藏期約為40 d;37 ℃時粗制魚油貯藏期約為30 d。

圖 1 粗魚油在貯藏過程中酸價的變化Fig.1 The changes in acid value of crude fish oil during storage

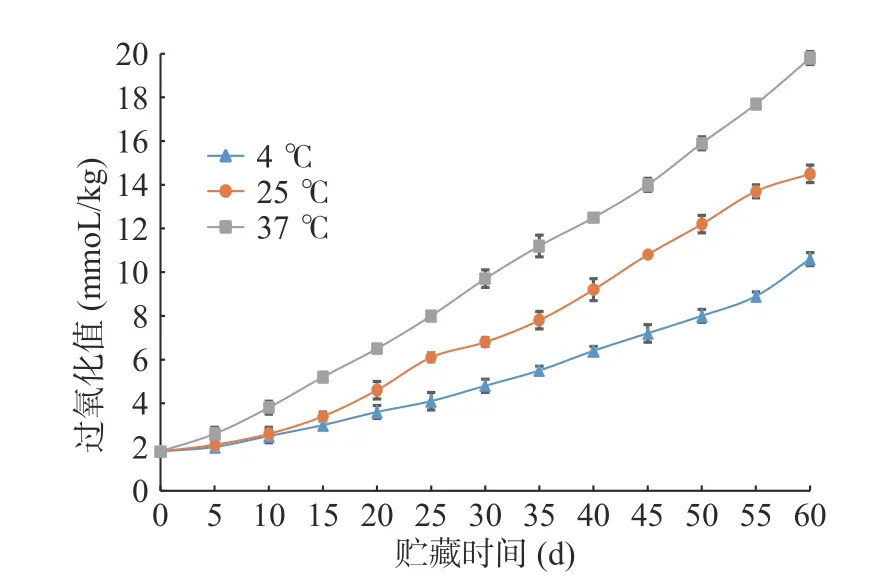

2.2 草魚內臟魚油貯藏過程中過氧化值的變化

過氧化值是表示油脂和脂肪酸等被氧化程度的一種指標。油脂中不飽和脂肪酸由于氧氣等作用,其不飽和鏈斷開形成過氧化物。過氧化物不穩定,又會再次分解為低級脂肪酸、醛類和酮類等物質,導致油脂酸敗變質[26-27]。因此過氧化值越高,油脂的品質也就越低。根據SC/T 3502—2016《中華人民共和國水產行業標準 魚油》[25],一級粗魚油過氧化值≤12.0 meq/kg(6.0 mmol/kg)、二級及三級粗魚油過氧化值≤20.0 meq/kg(10.0 mmol/kg)。

由圖2可知,草魚內臟粗魚油初始過氧化值較低,僅為1.8 mmol/kg,說明樣品未被高度氧化。隨著貯藏期延長,過氧化值逐漸升高,在25和37 ℃貯藏條件下魚油過氧化值增幅度明顯快于4 ℃。草魚內臟粗魚油在25和37 ℃條件下分別貯藏45 d和35 d后,過氧化值開始超過10.0 mmol/kg,分別達到10.8 mmol/kg和11.2 mmol/kg,不再符合粗魚油最低標準要求,說明已發生了氧化變質。而草魚內臟粗魚油在4 ℃貯藏條件下其過氧化值變化不大,貯藏55 d時過氧化值為8.9 mmol/kg,低于10.0 mmol/kg,但在貯藏60 d時過氧化值迅速升高到10.6 mmol/kg,超過了標準規定的粗魚油過氧化值。因此貯藏溫度越高,貯藏時間越長,草魚內臟魚油氧化作用越明顯。參照上述標準可知:4 ℃時粗制魚油貯藏期約為55 d;25 ℃時粗制魚油貯藏期約為40 d;37 ℃時粗制魚油貯藏期約為30 d,與酸價指標測定一致。

圖 2 粗魚油在貯藏過程中過氧化值的變化Fig.2 The changes in peroxide value of crude fish oil during storage

2.3 草魚內臟魚油貯藏過程中揮發性成分變化

2.3.1 草魚內臟粗魚油貯藏過程中揮發性成分的指紋特征分析 魚油揮發性成分主要由醛、醇、酮、酸和烴類組成[28-30]。雷達圖能直觀地觀察到不同貯藏條件下樣品揮發性成分在不同傳感器中響應信號的差異。由圖3可知,不同貯藏時間和不同貯藏溫度均會影響草魚內臟魚油樣品對各傳感器的響應。貯藏溫度越高,在60 d的貯藏期內傳感器響應信號變化幅度就越大,但總體變化不明顯。其中傳感器W1W的響應值最大,其次依次是傳感器W2W和W5S。因此,通過雷達圖可以初步判定出草魚內臟粗魚油中的揮發性成分主要是硫化物、芳香成分和氮氧化合物等物質。

2.3.2 草魚內臟粗魚油貯藏過程中揮發性成分的主成分分析(PCA) 圖4、圖5和圖6分別為草魚內臟粗魚油在4、25和37 ℃貯藏條件下貯藏60 d內的PCA圖譜。4 ℃貯藏條件下第一、第二主成分的貢獻率分別為97.36%和2.33%,總貢獻率達99.69%;25 ℃貯藏條件下第一、第二主成分的貢獻率分別為96.91%和2.73%,總貢獻率達99.64%;37 ℃貯藏條件下第一、第二主成分的貢獻率分別為98.80%和0.93%,總貢獻率達99.73%。說明主成分可以較好地反映在4、25、37 ℃貯藏條件下不同貯藏時間內草魚內臟粗魚油揮發性氣味的特征信息。

取測試結果傳感器的峰值做魚油儲藏期間的PCA分析,由圖4、圖5和圖6可看出:4 ℃下儲藏55 d內魚油在氣味上并不會發生太大的變化,在圖中分布集中,揮發性氣味的聚集可能是由于低溫環境下魚油氧化反應緩慢引起的,與陳娜等[14]研究結果一致;而儲藏達到60 d時氣味與前55 d的樣品表現出較明顯差異。在25 ℃和37 ℃下儲藏時,整個儲藏期間魚油氣味的變化均較為明顯,從橫坐標的跨度來看,氣味成分沒有明顯的聚集現象,貯藏期間的氣味成分基本能區分開來,可見高溫下魚油氣味很快就會發生較大的變化,這可能是由于高溫下魚油開始加速發生了氧化酸敗造成的。

圖 3 不同貯藏溫度下粗魚油的電子鼻雷達圖Fig.3 Electronic nose radar chart of crude fish oil during different storage temperature

2.3.3 草魚內臟粗魚油貯藏過程中揮發性成分的線性判別分析(LDA) LDA圖譜中,不同樣品橫坐標距離越大代表樣品間差異越大。取測試結果傳感器的峰值做魚油儲藏期間的LDA分析,圖7、圖8和圖9分別表示草魚內臟粗魚油在4、25和37 ℃貯藏條件下貯藏60 d內的LDA圖。從圖中可以看出,總貢獻率分別為92.51%、91.12%和74.12%,說明在4、25、37 ℃貯藏條件下不同貯藏時間內草魚內臟粗魚油線性判別分析結果能代表絕大部分揮發性氣味信息。

圖 4 粗魚油揮發性氣味在4 ℃貯藏條件下的PCA圖Fig.4 PCA diagram of volatile odor of crude fish oil stored at 4 ℃

圖 5 粗魚油揮發性氣味在25 ℃貯藏條件下的PCA圖Fig.5 PCA diagram of volatile odor of crude fish oil stored at 25 ℃

圖 6 粗魚油揮發性氣味在37 ℃貯藏條件下的PCA圖Fig.6 PCA diagram of volatile odor of crude fish oil stored at 37 ℃

從圖 7、圖 8和圖 9可看出:4 ℃ 下儲藏 55 d內魚油在氣味上未發生太大的變化,在圖中分布集中,而儲藏達到60 d時氣味與前55 d的樣品表現出明顯的差異;25 ℃下儲藏條件下,貯藏35 d內氣味成分比較集中,40 d后魚油氣味的變化明顯;37 ℃下儲藏期間魚油氣味的變化區別于4 ℃和25 ℃,在LDA圖中12個時間段的魚油分布更為分散,氣味成分完全區分,說明37 ℃貯藏條件下的揮發性氣味成分變化明顯,更容易發生氧化酸敗。雖然PCA法總貢獻率高于LDA法,但是LDA法區分效果比PCA方法好,可以更加直觀地看到草魚內臟魚油在不同貯藏溫度和時間內揮發性氣味成分的變化。

圖 7 粗魚油揮發性氣味在4 ℃貯藏條件下的LDA圖Fig.7 LDA diagram of volatile odor of crude fish oil stored at 4 ℃

圖 8 粗魚油揮發性氣味在25 ℃貯藏條件下的LDA圖Fig.8 LDA diagram of volatile odor of crude fish oil stored at 25 ℃

圖 9 粗魚油揮發性氣味在37 ℃貯藏條件下的LDA圖Fig.9 LDA diagram of volatile odor of crude fish oil stored at 37 ℃

2.3.4 草魚內臟粗魚油貯藏過程中揮發性成分的載荷分析(Loadings) 從圖10可以看出,在貯藏溫度為4 ℃時,對第一主成分貢獻最大的是7號W1W傳感器,其次是9號W2W和2號W5S傳感器(對第二主成分有很大的貢獻);在貯藏溫度為25 ℃時,對第一主成分貢獻最大仍是7號W1W傳感器,其次是9號W2W和2號W5S傳感器(對第二主成分有很大的貢獻),此時6號W1S和8號W2S傳感器對第二主成分的貢獻也較為明顯;而在貯藏溫度為37 ℃時,對第一主成分貢獻最大仍是7 號 W1W 傳感器,其次是 9 號 W2W 和 2 號 W5S(對第二主成分有很大的貢獻),6號W1S和8號W2S傳感器對第二主成分的貢獻相對25 ℃時更大。考慮到第一主成分的貢獻率要遠高于第二主成分的貢獻率,傳感器W1S和W2S對魚油氣味的影響可忽略不計,因此,對草魚內臟魚油氣味的影響較大的主要為W1W,其次為W2W和W5S,與雷達圖分析結果一致,可見魚油氣味上的變化主要來自于硫化物、芳香成分和氮氧化合物等物質。

圖 10 粗魚油揮發性氣味在不同貯藏溫度條件下的載荷分析圖Fig.10 Loadings analysis of crude fish oil during different storage temperature

3 結論

不同貯藏溫度和時間對草魚內臟粗魚油品質變化影響較大,溫度越高或時間越長,越容易發生氧化酸敗,以酸價和過氧化值作為魚油是否變質的評判標準,4 ℃時保質期約為55 d,25 ℃時保質期約為40 d,37 ℃時保質期約為30 d。

利用電子鼻技術分析草魚內臟粗魚油在不同貯藏溫度和時間條件下揮發性氣味成分的變化。通過指紋特征分析、主成分分析(PCA)、線性判別分析(LDA)以及載荷分析可知:在低溫貯藏條件下(4 ℃)草魚內臟粗魚油的揮發性氣味成分變化不明顯,25 ℃和37 ℃下草魚內臟粗魚油的揮發性氣味成分發生了明顯變化,并且氣味成分的變化趨勢與其對應的過氧化值和酸值基本一致;LDA分析方法優于PCA分析,魚油貯藏過程中的揮發性成分主要為氮氧化合物、硫化物和芳香成分等物質。