Q500qENH高性能耐候鋼在高架橋工程焊接技術與應用

周磊, 吳小燕 , 馬軍偉 , 孫彬強 , 舒羅生

(1.甘肅省建設投資(控股)集團有限公司 ,蘭州 730050;2.甘肅建投科技研發有限公司,蘭州 730050;3.甘肅一安建設科技集團有限公司,蘭州 730060)

0 前言

高性能耐候鋼作為一種兼顧強度、可焊性和耐腐蝕性的新型結構鋼,國內外學者對其進行了大量研究工作,并應用于工程建設中。高性能耐候鋼中添加的合金元素,可使鋼材表面與空氣接觸形成致密銹層,顯著降低鋼的腐蝕速率及鋼材腐蝕造成的損失;在橋梁領域使用高性能耐候鋼,可取消或部分取消涂裝作業,顯著減少橋梁結構在服役期內的養護和維修費用,能夠取得較好的經濟、環保效益,具有廣闊的應用前景[1-2]。

G109線改擴建工程鋼結構橋梁項目,其管翼緣組合橋梁(51 m+61 m+51 m)下翼緣板首次采用了Q500qENH高性能耐候鋼,其余部位采用Q345qENH耐候鋼。由于高性能耐候鋼碳當量相對較高,可焊性較差,工程又已進入冬期施工,使高性能耐候鋼現場焊接難度進一步加大,文中基于G109線改擴建工程鋼結構橋梁項目,對高性能耐候鋼在高架橋鋼結構工程中焊接技術進行了研究和總結,以期為類似項目的焊接施工提供經驗借鑒。

1 高性能耐候鋼橋梁的工程應用

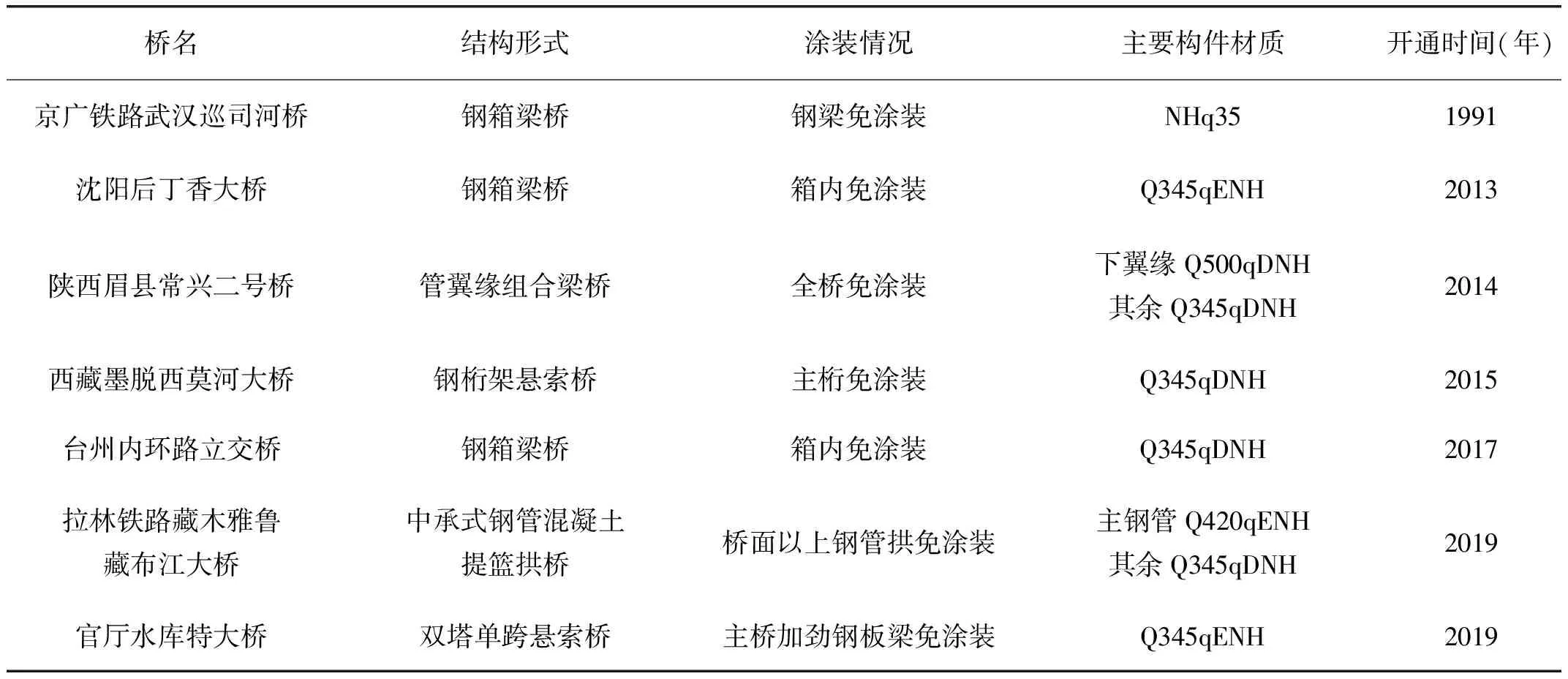

G109線(忠和傅家窯立交至八里灣)改擴建工程K9+895~K10+058高架橋為三跨(51 m+61 m+51 m)管翼緣組合梁橋,橋長163 m。為了不影響連霍高速橋梁凈空和正常通行要求,首次采用Q500qENH高性能耐候鋼來降低梁高;高架橋下部結構采用鋼箱門式框架,主墩蓋梁跨徑為30 m;主橋上部采用6片焊接方管翼緣組合梁作為主梁,管翼緣組合梁結構通過減小腹板的高度,從而避免了腹板長細比過大在設計中引起的失穩問題,提高了組合梁的剛度和穩定性[3]。工程工期緊、任務重,質量等級要求高,為了確保施工的安全、質量和工期要求,順利地完成此項施工任務,對高性能耐候鋼的焊接性能研究意義重大。近年來,對耐候鋼橋梁的技術研發已逐漸成為熱點,國內已有多座耐候鋼建造的橋梁,如表1所示[4-6]。

表1 中國耐候鋼橋梁匯總

2 高性能耐候鋼焊接技術

G109線鋼結構橋梁項目,門式鋼框架及焊接方管翼緣組合梁節點構造復雜多樣,構件之間的連接角度及精度要求高,橋墩、主橋梁連接板、加筋板多,焊接要求高,焊接變形控制難度大;管翼緣組合梁下翼緣Q500qENH高性能耐候鋼碳當量較高,且室外焊接溫度低,焊接難度大大提升。因此在焊接前需完成Q500qENH高性能耐候鋼的焊接性能檢驗及不同厚度焊接工藝評定試驗,保證本工程項目鋼結構施工的安全和質量。

2.1 Q500qENH鋼性能分析

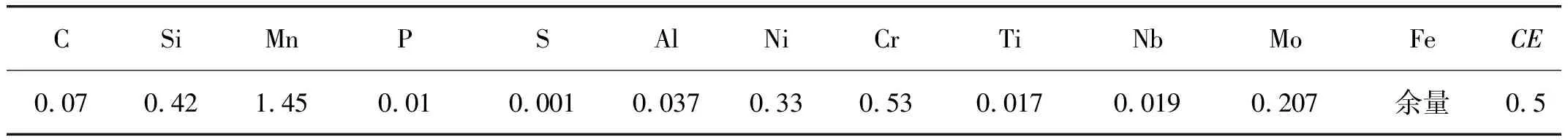

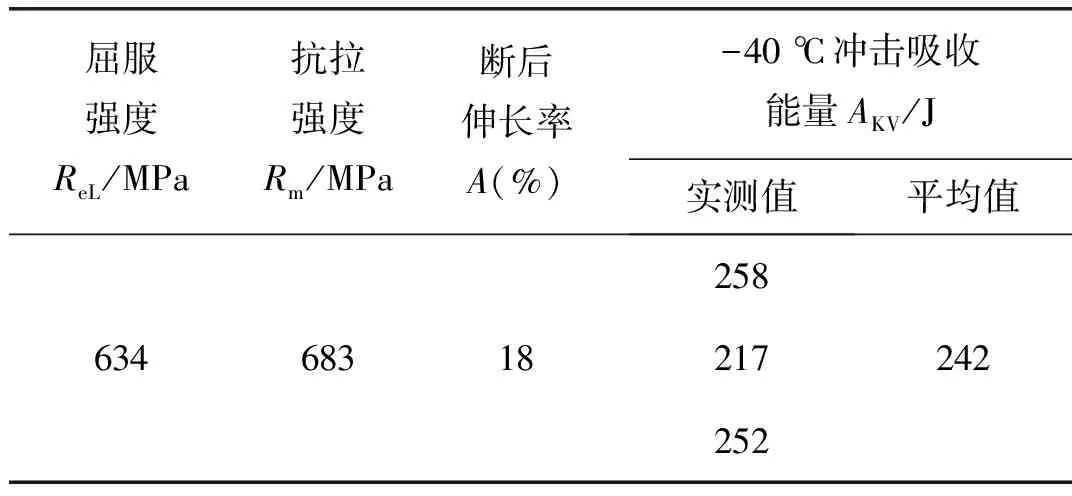

Q500qENH高性能耐候鋼采用由河南某鋼鐵公司生產的調質鋼板,交貨狀態為淬火+回火,鋼板厚度為36 mm。對鋼材進行性能試驗,充分掌握其力學性能,化學成分、耐候指數等,為了解母材焊接性、選擇匹配的焊接材料,制定合理焊接工藝方案提供依據。鋼板的化學成分及力學性能見表2和表3。

表2 Q500qENH高性能耐候鋼化學成分(質量分數,%)

表3 Q500qENH高性能耐候鋼力學性能

由表2可得,Q500qENH高性能耐候鋼耐大氣腐蝕系數(I)根據I=26.01(Cu)+3.88(Ni)+1.20(Cr)+1.49(Si)+17.28(P)-7.29(CuNi)-9.10(NiP)-33.39(Cu)2計算,計算結果為6.855,大于6,滿足耐腐蝕性要求;根據碳當量的計算公式CE(IIW)(%)=[C+Mn/6+(Cr+V+Mo)/5+(Ni+Cu)/15]×100%,碳當量計算結果為45.6%,大于40%,可焊性較差,焊接時應采用預熱和焊后熱處理。由表3可知,工程采用的厚度為36 mm的Q500qENH高性能耐候鋼,屈服強度和抗拉強度均超過了600 MPa,同時斷后伸長率達到18%,說明鋼材的強度高、塑性好,符合項目對高性能鋼材的要求。

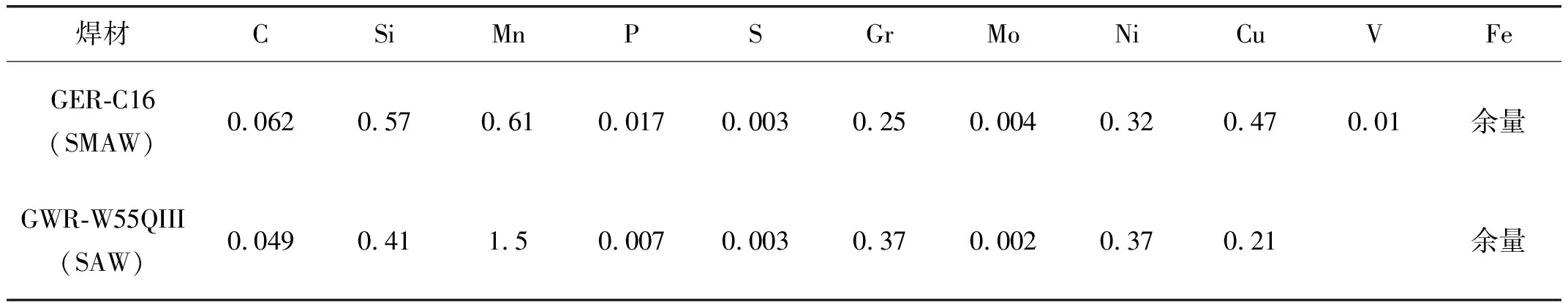

2.2 焊材化學成分分析

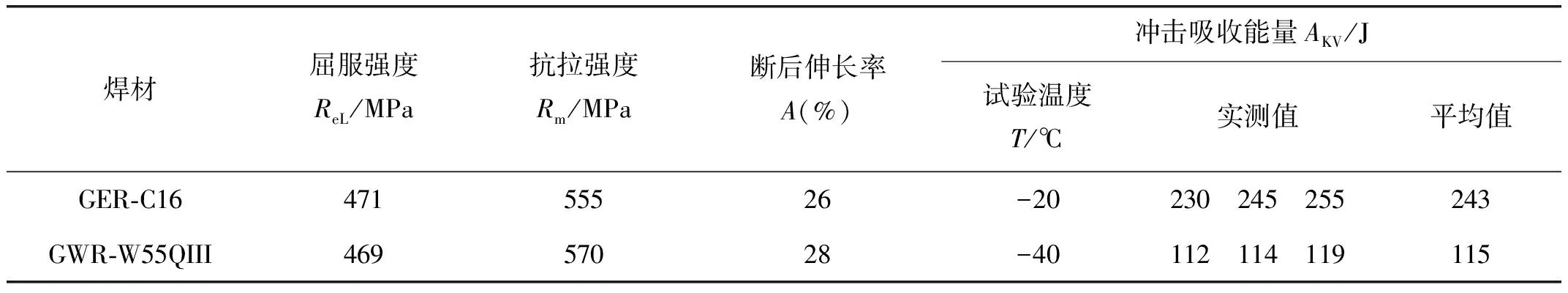

采用昆山某焊材公司生產的電弧焊焊條、埋弧焊絲,對鋼材、焊絲和熔敷金屬進行性能試驗,充分掌握其力學性能、化學成分、耐候指數等,為Q500qENH高性能耐候鋼選擇匹配的焊接材料,制定合理焊接工藝方案提供依據。焊條電弧焊和埋弧焊焊材的化學成分及熔敷金屬力學性能見表4和表5。

表4 焊材化學成分(質量分數,%)

通過對兩種焊材的耐大氣腐蝕系數(I)進行計算,分別是6.388和6.01,計算結果滿足I≥6(I不應小于6,數值越大耐腐蝕性能越好)的要求,兩種焊材均滿足耐腐蝕性要求。由表5可知,兩種焊材的屈服強度和抗拉強度均大于規范標準值,滿足高性能耐候鋼的焊接要求。

表5 熔敷金屬力學性能

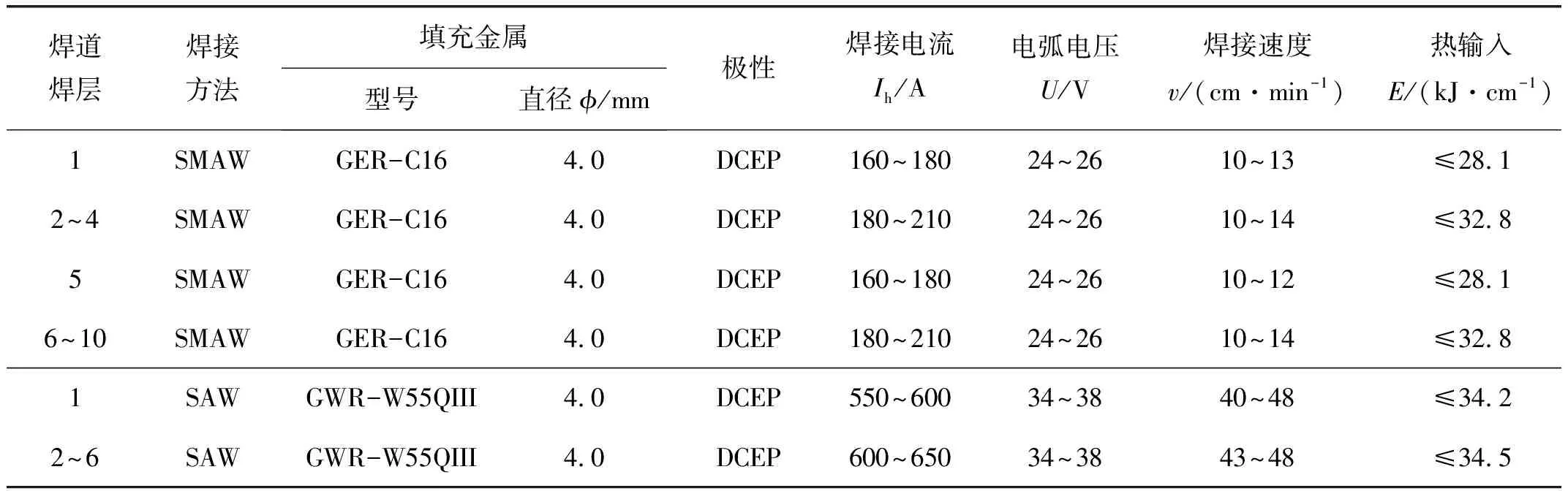

2.3 Q500qENH焊接工藝參數選擇

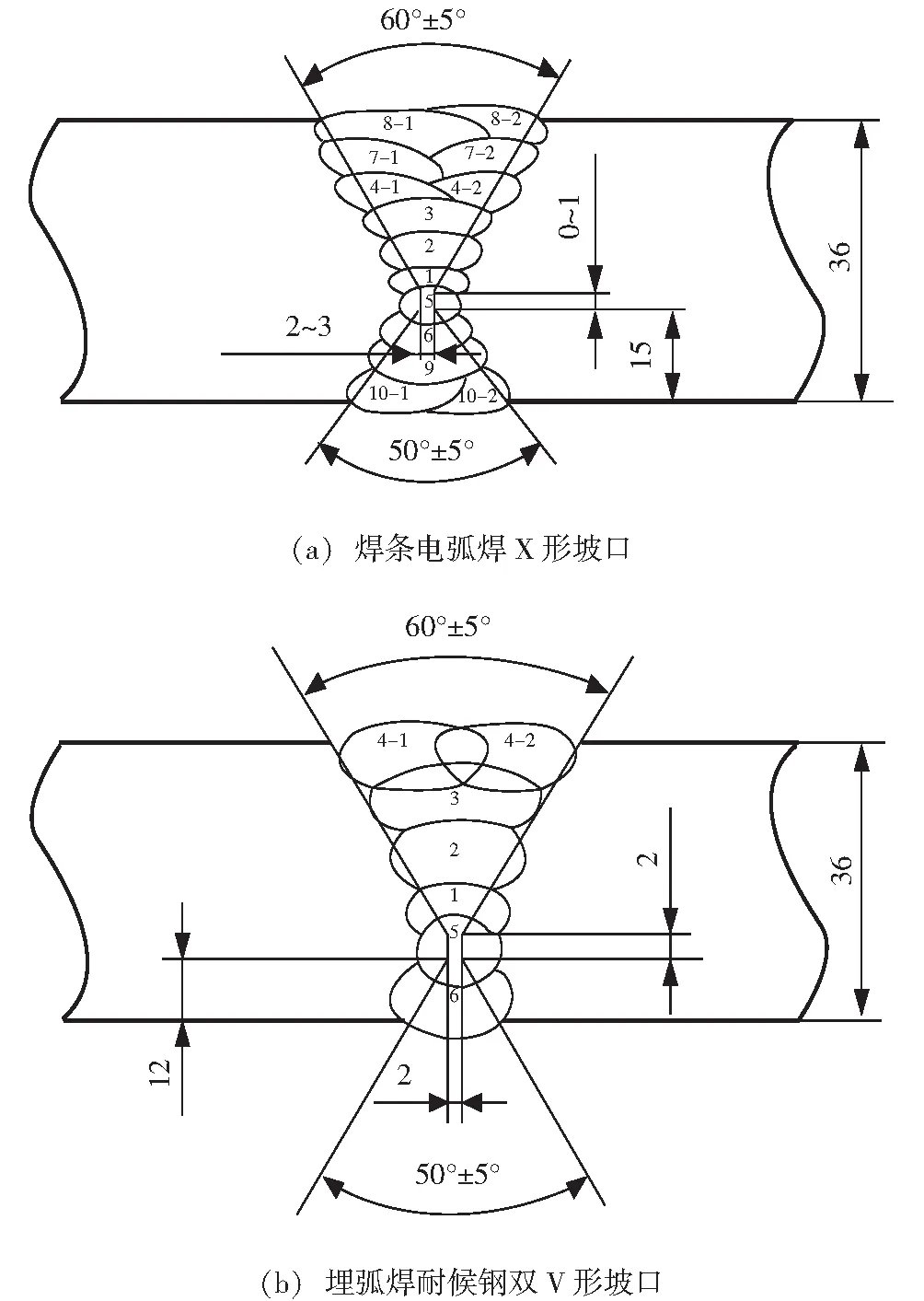

根據《公路橋涵施工技術規范》(JTG/T3650—2020)、《鋼結構工程施工工藝流程》(J10741—2018)、《鋼結構焊接規范》(GB50661—2011),對Q500qENH鋼進行焊接工藝評定,擬采用焊條電弧焊和埋弧焊方法,其鋼板厚度、坡口形式、焊層及焊道布置形式如圖1所示,適用母材厚度27~54 mm。焊接工藝參數如表6所示,采用統一的焊接技術措施,背面清根均采用碳弧氣刨、角磨機打磨和毛刷清理的方式,施焊環境溫度和相對濕度均滿足規范要求。

表6 焊接工藝參數

圖1 焊接工藝評定坡口形式

2.4 焊接工藝評定試驗

試件焊接完成后,根據工藝要求對焊縫進行外觀評定檢查、超聲檢測、力學性能試驗及宏觀金相試驗等焊接工藝評定檢驗。

2.4.1外觀檢查

試件焊縫余高差0.7 mm,坡口每側增寬0.5 mm,寬度差0.9 mm,焊縫邊緣直線度0.8,無裂紋、夾渣、咬邊、氣孔、焊瘤、未焊透和未熔合現象,外觀成形良好,與母材圓滑過渡,外觀檢查合格。

2.4.2超聲檢測

超聲檢測按照國家標準GB/T 11345—2013等級B級,驗收等級2級的要求[7],檢測時間為焊后24 h,采用CTS-9006PIUS超聲檢測儀,探頭前沿13/9,實測K值(探頭折射角度)1.98/2.36,檢測方法為橫波直射及一次波反射法,試件焊縫經檢測符合驗收2級的要求。

2.4.3焊接接頭力學性能

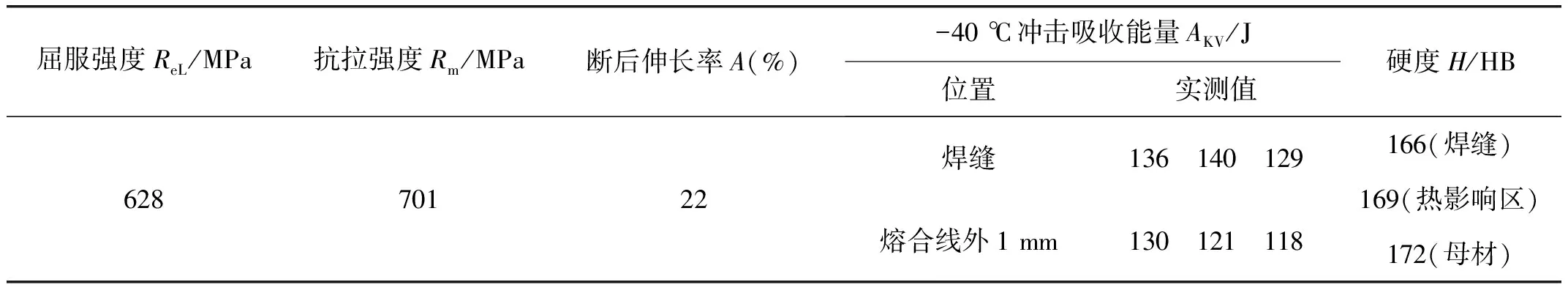

焊接接頭力學性能試驗及試樣數量按照國家標準《焊接接頭機械性能試驗方法》的規定[8-12],試驗結果如表7所示。試件的屈服強度628 MPa,抗拉強度701 MPa,斷后伸長率為22%,斷裂位置出現在熱影響區,滿足規范要求;彎曲試驗在壓頭直徑D=108 mm下進行,面彎未出現裂紋;沖擊試驗在-40 ℃下進行,分別對焊縫和熱影響區沖擊3次,焊縫區沖擊吸收能量平均值為135 J,熔合線外 1 mm處沖擊吸收能量平均值為123 J,滿足規范要求。

表7 焊接接頭力學性能

2.4.4宏觀金相試驗

宏觀金相試驗依據國家標準GB/T 226—2015進行,用70 ℃ HCL水溶液(1∶1)浸蝕20 min后觀察,焊縫根部未發現裂紋、未焊滿、未熔合、氣孔、夾渣等超標缺陷,焊縫成形系數為1.3,滿足工藝規范要求,如圖2所示。

圖2 焊縫金相組織形貌

3 結論

(1)對所使用的的高性能耐候鋼和焊接材料進行化學成分分析,耐大氣腐蝕系數(I)均大于臨界值6,說明母材和焊縫均能滿足耐腐蝕性能要求。

(2)由Q500qENH焊接工藝評定試驗可知,焊縫的各項指標均滿足規范要求,采用的焊接方法和工藝參數可以滿足焊接施工的質量和安全,可為類似工程提供參考和借鑒。