液壓操動機構碟簧開裂后性能評估及原因分析

王中輝,鄭棟文,屈文鋒,張兆闖,許小梅

(溪洛渡水力發電廠,云南 昭通 657300)

液壓操動機構(圖1)普遍應用于超高壓、特高壓開關以及大容量發電機出口斷路器設備上,是斷路器唯一動力來源,而碟簧(圖2)則是液壓操動機構儲能的重要部件,主要由多個碟簧片通過定位鋼絲圈進行重疊及對疊而成。當液壓操動機構儲存能量達不到相應功能(重合閘、合分、單分)要求時,會直接造成斷路器開斷時間超標,從而導致斷路器拉弧時間過長,輕則觸頭燒傷,重則斷路器發生爆炸。因此,液壓操動機構碟簧的安全及可靠性對斷路器的穩定運行極為重要。

本文解析評估了液壓操動機構碟簧開裂后的整體性能,分析了開裂的根本原因,同時提出預防液壓操動機構碟簧開裂的建議及改進措施。

圖1 液壓操動機構

圖2 碟簧

1 情況簡介

此液壓操動機構安裝于550 kV超高壓開關上,已持續運行5年。設備運行期間,液壓操動機構內的碟簧長期處于壓縮狀態,只有開關在操作時,碟簧會釋放部分能量并再次壓縮。在例行停電檢修時,檢查發現此臺液壓操動機構內部其中一個碟簧片開裂(圖3),但碟簧并未散開。

圖3 貫穿性裂紋

2 碟簧開裂后性能測試及評估

為科學的了解碟簧開裂后液壓操動機構工作性能,首先對其進行了儲能壓力測試,然后對其開裂的碟簧材質取樣進行硬度測試,并對液壓操動機構碟簧散開風險進行了分析與評估。

2.1 儲能壓力測試

測試結果如表1。

測試結果表明,在液壓操動機構碟簧處于額定儲能位置時(油泵停止節點),機構的壓力(50.1 MPa)高于合分操作閉鎖壓力(48.2 MPa),其儲存的能量能夠滿足設備合分操作,但不能滿足更高要求的重合閘功能。

表1 儲能壓力測試結果

2.2 開裂碟簧硬度測試

對開裂的碟簧進行了硬度測試,測試結果符合GB/T 1972-2005的要求。具體測試結果如表2。

表2 硬度測試結果

2.3 液壓操動機構碟簧散開風險分析及評估

在材料工藝方面,液壓操動機構碟簧的材料為50CrVA彈簧鋼,由于其加工工藝上得到了有效熱處理,使得其碟簧具有較高的屈服強度和彈性,即使碟簧開裂出現輕微翻轉跡象,仍然具有良好的韌性和抗拉強度,碟簧不會在其他部位發生新的斷裂情況。在碟簧組合設計工藝方面,由于碟簧采用多片組合對疊的方式(圖4),每個碟簧片均設計有鋼絲支撐槽(圖3),碟簧片之間采用鋼絲圈進行連接組合(圖4),這種組合方式能有效地控制碟簧發生側向位移,使碟簧保持較為安全的組合狀態。因此,在碟簧發生開裂短時期內,液壓操動機構的碟簧不會發生散開危險。

圖4 碟簧結構圖

2.4 綜合分析

雖然此液壓操動機構的碟簧出現了單片開裂情況,當其碟簧壓縮至額定狀態時,儲存的能量能夠滿足液壓操動機構完成單次合分的要求,同時在碟簧發生開裂短時期內,碟簧不會發生散開危險。因此,此液壓機構在性能上依然能夠維持正常的工作狀態,但對于高要求的重合閘操作,無法滿足其能量需求。

3 液壓操動機構碟簧開裂原因分析

3.1 外觀檢查

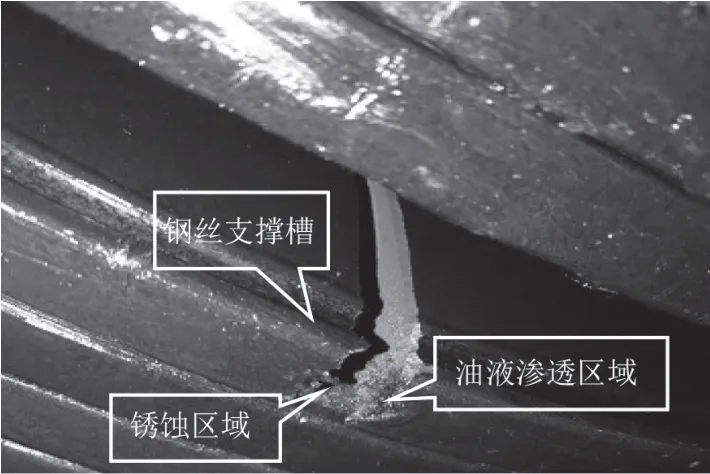

通過外觀觀察,此液壓操動機構碟簧由16個碟簧片兩兩對拼組成,每個碟簧片上開有支撐槽,碟簧片之間通過置于支撐槽的鋼絲圈隔開以及壓力傳遞,具體結構如圖4,整個碟簧外部涂抹有厚厚的一層防銹油。本次開裂的碟簧僅有其中一個碟簧片貫穿破裂(圖3、圖5),裂縫寬度超過10 mm,在斷口一個局部小區域有輕微銹蝕(圖3),且緊鄰一個小區域有內部有油液滲透現象(圖3),以上現象均位于外圓鋼絲圈附近,其余斷裂面清晰光潔。

圖5 貫穿破裂的碟簧片

3.2 應力分析

由于此液壓操動機構內開裂的碟簧片與相鄰的碟簧片是通過外圓及內圓的鋼絲圈進行力學傳遞的。而外觀檢查時,出現銹蝕及油液滲透的部位主要位于外圓鋼絲圈附近。因此,我們需要重點對碟簧片定位圈附近的質點進行受力分析。具體應力分析圖如下(圖6),在軸向方向接觸部位受到外壓應力產生的最大切應力,切向方向受到最大拉應力,徑向方向受到推應力。

圖6 應力分析

3.3 檢測分析

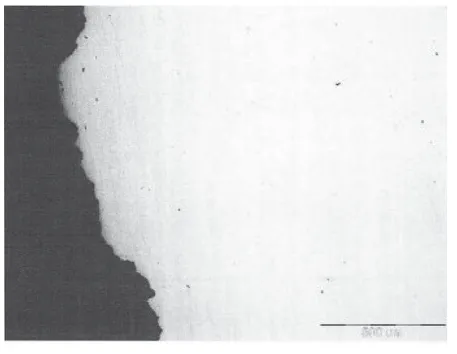

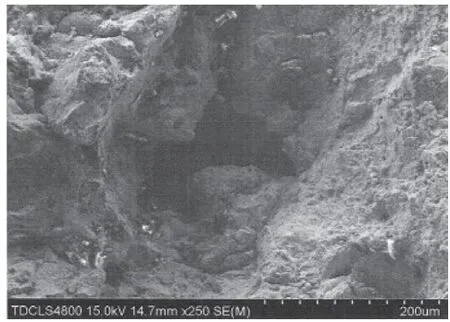

通過對液壓操動機構開裂的碟簧片材質進行化學成分分析,其化學成分滿足國標關于50CrVA彈簧鋼的技術要求。對其斷口處理后進行顯微觀察中,發現有多邊小孔隙(圖7)。在對其進行掃描電鏡觀察及能譜分析時發現在銹蝕及油液滲透部位孔隙較為集中(圖8),且孔隙中存在有害夾雜物氧化鐵(圖9)及二氧化硅(圖10)。

圖7 多邊小孔隙

圖8 孔隙集中部位

圖9 疏松孔隙中的氧化鐵

圖10 疏松孔隙中的二氧化硅

3.4 綜合分析

液壓操動機構碟簧在運行過程中發生開裂,主要是由于開裂的碟簧片外圓與鋼絲圈接觸面的交匯處存在較集中的疏松孔隙,并伴有害夾雜物氧化鐵及二氧化硅,當外圍防銹油逐步滲透,無法填補孔隙時,潮濕的空氣進入,致使內部孔隙表面氧化銹蝕,進一步加劇孔隙疏松程度。同時,液壓操動機構在儲存及釋放能量時造成此部位應力集中。在化學腐蝕及應力的共同作用下,使其優先發展成疲勞裂紋源,并導致液壓操動機構的碟簧最終開裂。

4 結論及建議

此液壓操動機構的碟簧在發生單個碟簧片開裂后,液壓操動機構在短期內仍然能可靠地完成合分操作。但是,如果斷路器設置有更高要求的重合閘操作時(例如線路側斷路器),則需要立刻更換開裂的碟簧。

本次液壓操動機構碟簧開裂的原因主要是由于開裂的碟簧片本身存在的缺陷(在交變切應力作用點處存在有害夾雜物),在應力與化學腐蝕共同作用下,使該液壓機構碟簧片內部缺陷發展成裂紋源并導致碟簧開裂。

為防范液壓操動機構碟簧開裂的問題發生,建議在液壓操動機構的生產制造過程中完善原料進廠及產品出廠檢驗制度,改進碟簧材料生產工藝提高產品出廠質量,在液壓操動機構的運維過程中,要強化對其碟簧的檢查及維護,加強對其外觀及防銹檢查,及時發現并排除開裂隱患。