電解磨削加工技術研究現狀與展望

焦鋒, 馬曉三, 別文博, 牛贏, 牛屾

(1.河南理工大學 機械與動力工程學院, 河南 焦作 454000; 2.平頂山學院 電氣與機械工程學院, 河南 平頂山 467000)

0 引言

為了解決傳統磨削加工中存在的磨削溫度高[1-2]、容易產生表面磨削燒傷和裂紋[2-3]、磨具堵塞和磨損嚴重[4]等問題,國內外學者提出了多種復合磨削加工技術,主要有超聲振動輔助磨削[5-6]、電火花機械復合磨削[7]和電解磨削[8]等。其中,電解磨削(ECG)是一種將電解加工(ECM)與傳統機械磨削相結合形成的電化學- 機械復合加工技術[9],由Keeleric于1952年提出,當時主要用于實現硬質合金材料的高速、高效加工[10-11]。對于硬質合金、鈦合金、鎳基高溫合金等各種難加工導電材料,電解磨削能夠獲得較大的材料去除率(MRR)、較高的表面質量和較小的砂輪磨損量,從而表現出優異的加工性能。

國內外學者針對電解磨削從材料去除和表面創成機理、在各種新材料精密加工中的應用等方面進行了深入研究,并提出了多種新型復合電解磨削加工技術。本文對電解磨削的加工原理、分類和工藝性能進行了總結,從理論研究、加工仿真、工藝優化和工程應用、各種新型復合電解磨削加工技術等方面對電解磨削的研究現狀進行了分析,并對未來的研究進行了展望。

1 電解磨削加工原理和分類

1.1 加工原理

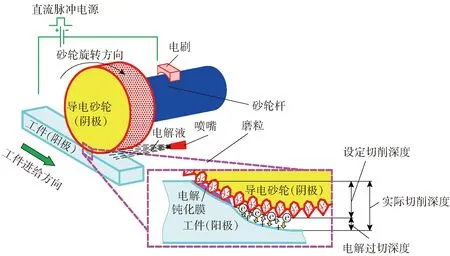

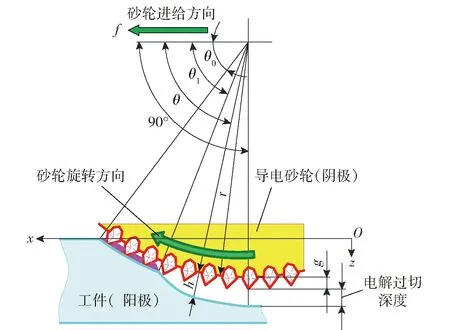

電解磨削加工原理如圖1所示。工件與直流脈沖電源的正極相連接,導電砂輪通過砂輪桿和電刷與電源負極相連接。加工過程中,導電砂輪通過其表面的磨粒與工件接觸,對工件施加一定的壓力,使金屬結合劑與工件之間構成很小的間隙,工件表面材料在電化學作用下發生陽極溶解,并形成一層鈍化膜,該鈍化膜阻礙或減緩了陽極溶解的持續進行,其硬度顯著低于工件基體材料[12-14]。在工件持續進給的情況下,鈍化膜被導電砂輪表面的磨粒刮除,陽極溶解得以繼續進行。在電化學陽極溶解、鈍化膜生成、鈍化膜刮除3個環節循環進行條件下,工件表面材料被持續去除,直至達到規定的尺寸要求。

圖1 電解磨削加工原理示意圖Fig.1 Schematic diagram of electrochemical grinding

電解磨削使用的導電砂輪主要有燒結式、電鍍式和釬焊式3種類型[15-17]。導電砂輪常見的磨料種類有燒結剛玉、高強度陶瓷、金剛石、立方碳化硼(CBN)等。導電砂輪采用銅基合金或石墨作為結合劑。其中銅基結合劑導電砂輪具有導電性能好、加工效率高等優點,并且可以采用反接電解法進行電極間隙的加工[15]和砂輪的修整[18-19],而在工程實踐中應用較多。

1.2 加工分類

按照加工方式,電解磨削可分為圓周電解磨削、端面電解磨削、電解鉆磨和電解銑磨。

1.2.1 圓周電解磨削

圓周電解磨削是利用圓柱形砂輪或者成形砂輪的回轉圓周面與工件發生電解反應和機械磨削作用的加工方式,可以加工平面、外圓和內孔,也可用于復雜形狀回轉表面的切入式成形磨削。圓周電解磨削加工形式靈活多樣,又能夠避免端面電解磨削加工中的面積效應[16,20],目前關于電解磨削的研究大都針對這種加工方式。

1.2.2 端面電解磨削

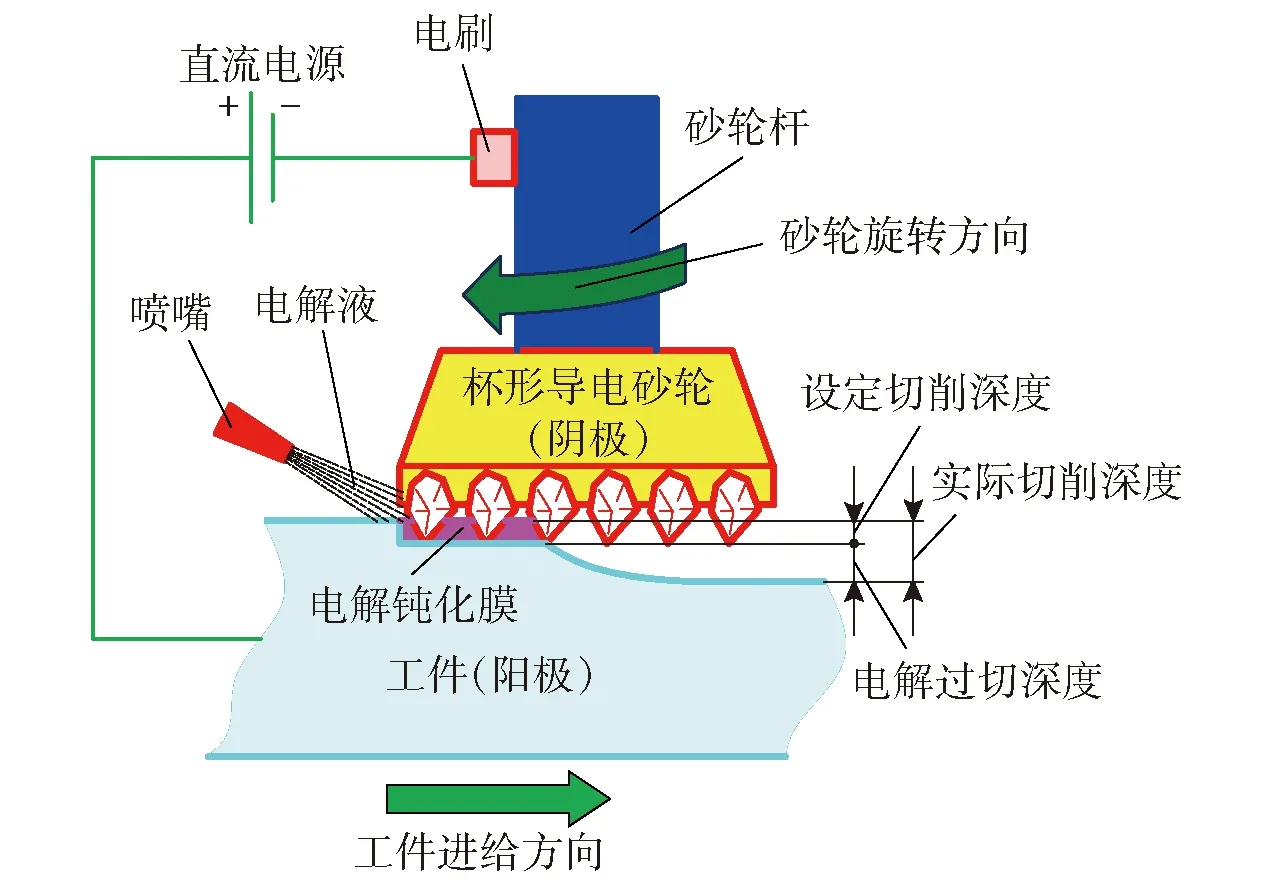

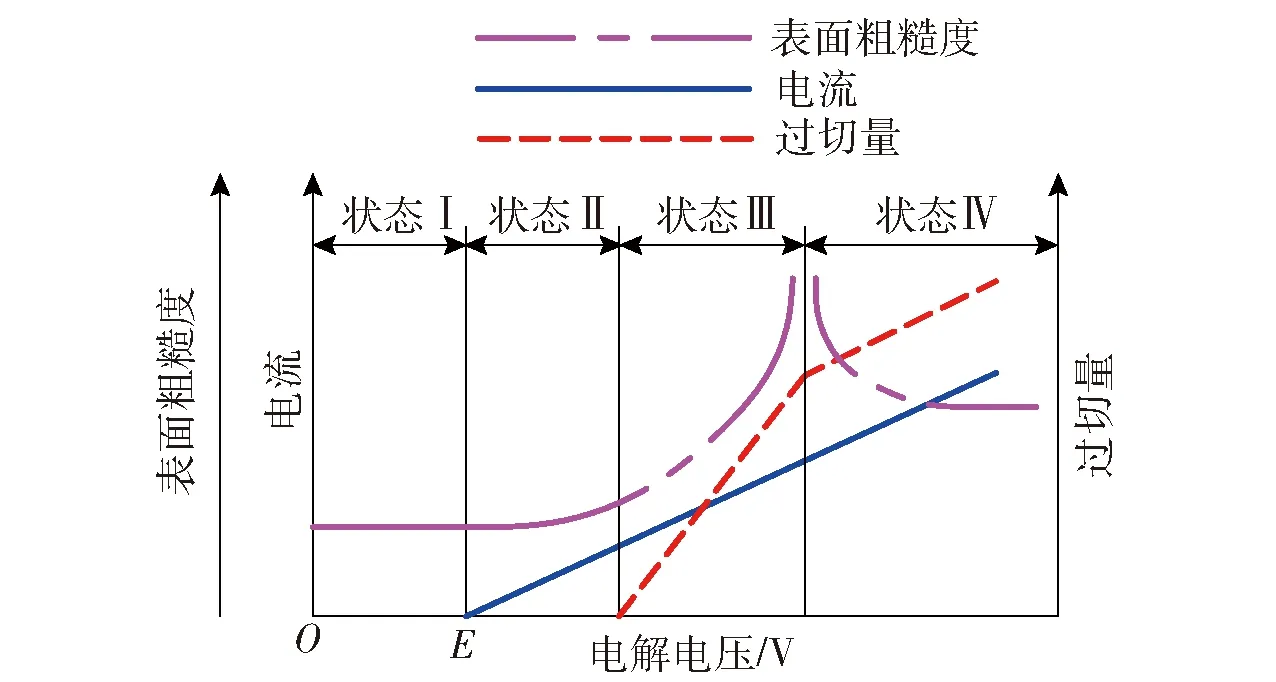

端面電解磨削通過杯形導電砂輪的端面部位與工件發生電解反應和機械磨削作用,從而去除工件材料,其加工原理如圖2所示。

圖2 端面電解磨削加工原理示意圖Fig.2 Schematic diagram of ECSG

與圓周電解磨削相比,端面電解磨削加工具有砂輪與工件之間的導電面積大,材料去除率高的優點。電解磨削加工技術發展早期,這種電解磨削加工方式在工程實踐中占據了主導地位[9,20]。但是端面電解磨削一般只能用于加工平面和成形加工圓環形面[21-23]。端面電解磨削加工平面時,由于電解過切效應以及加工表面各點與砂輪接觸的時間和重疊概率存在差異,各部位局部切削深度不同,這就是加工的面積效應[16,20]。面積效應導致工件被加工表面不平整,加工精度下降,限制了端面電解磨削在精密、超精密加工領域的應用。

1.2.3 電解鉆磨

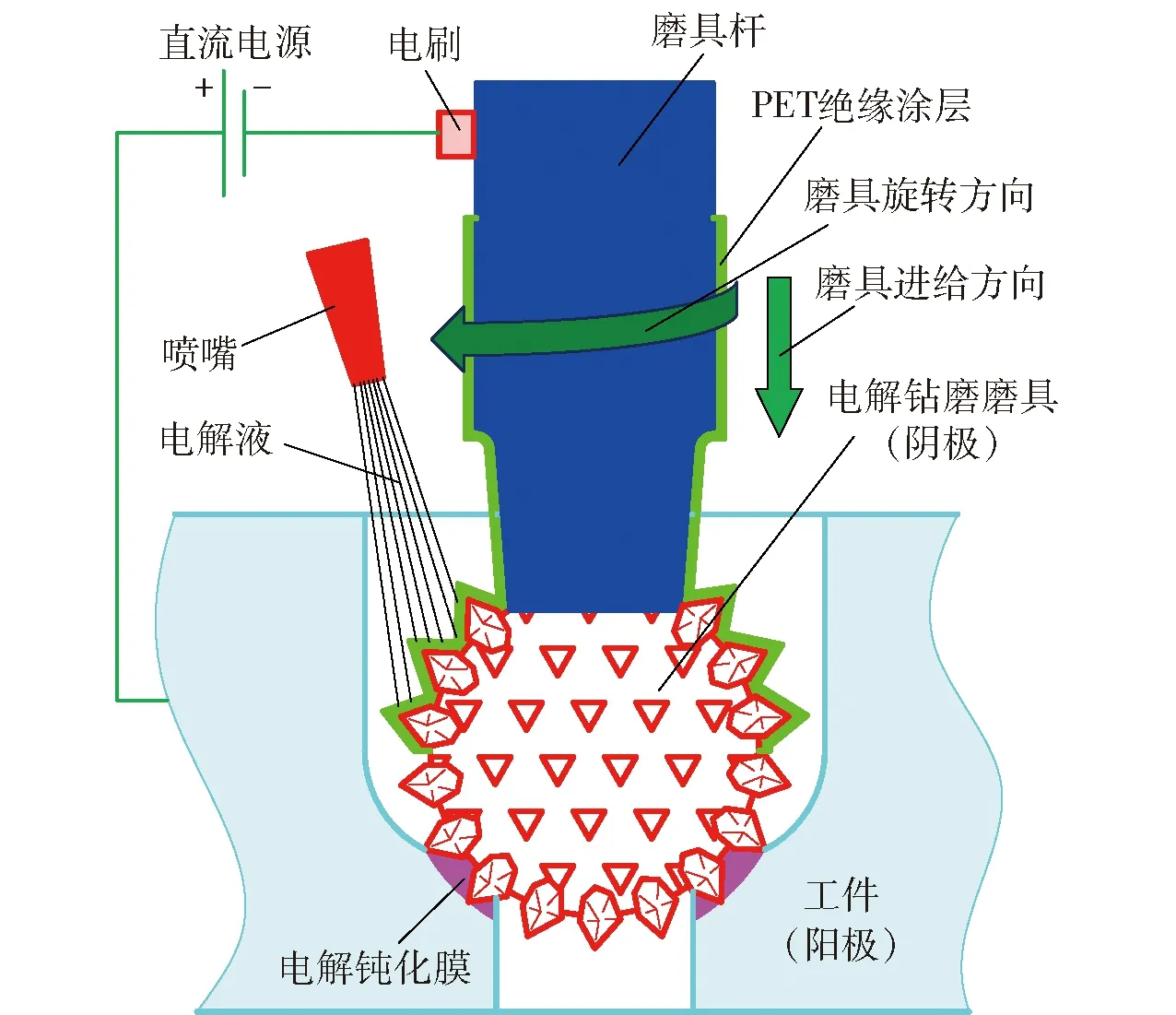

圖3 電解鉆磨加工原理示意圖Fig.3 Schematic diagram of ECDG

電解鉆磨多用于高溫合金[24-25]、不銹鋼[10,14,26-27]和鈦合金等難加工材料中的精密擴孔加工。電解鉆磨加工原理如圖3所示,其加工特點是加工過程中工件和磨具的相對進給運動沿著磨具的軸線方向。電解鉆磨一般都在經過粗加工的底孔的基礎上進行。

1.2.4 電解銑磨

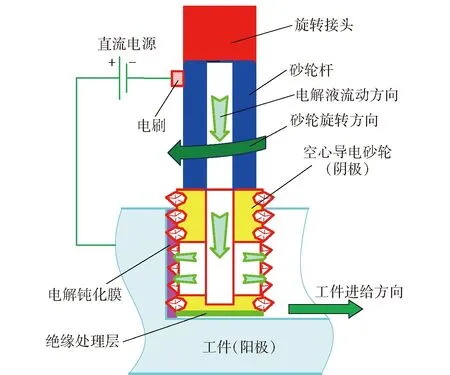

電解銑磨多用于航空發動機整體葉盤[28-29]、葉片安裝榫槽[30]、葉片外形[31-32]和薄壁機匣[33]等具有復雜形狀輪廓工件的精密加工。電解銑磨加工原理如圖4所示,工件和導電砂輪的相對進給按照銑削方式進行,進給路徑通常通過多軸數控系統控制[17,28-29,31,34-36]。為了保證加工部位電解液供給充分,電解銑磨通常采用圖4所示的空心砂輪內噴供液方式。供液管路通過旋轉接頭與旋轉的砂輪桿相連接,電解液通過空心導電砂輪上的出液口噴入加工區域。

圖4 電解銑磨加工原理示意圖Fig.4 Schematic diagram of ECMG

深切磨削是一種通過大幅增加設定磨削深度提高工件材料去除效率的先進磨削技術,在鎳基合金等諸多難加工材料的加工中獲得廣泛應用。然而,這種加工方法砂輪磨損和磨削熱等問題突出,容易出現燒傷和微裂紋等表面缺陷。針對這些問題,有學者將深切磨削與電解銑磨加工相結合,提出了深切電解磨削加工技術[37]。葛永成[33]、Ge等[34, 38]研究結果表明,深切電解磨削過程中,工件材料在高電流密度下被高速電化學溶解,并伴隨大量電化學反應產物粘附在加工表面,并未在加工表面上產生致密的鈍化膜,這與普通電解磨削的加工機理有明顯不同。

2 電解磨削加工工藝性能

2.1 材料去除率

電解磨削加工中的工件材料去除主要由電化學陽極溶解和砂輪磨粒機械磨削作用兩部分組成。粗磨時,可以通過提高電解電壓、脈沖占空比,適當提高電化學陽極溶解速率和加工進給速度,從而可以獲得比較高的材料去除率[15, 28-29, 36, 39-45]。加工過程中,磨料機械磨削的作用是去除加工區域內的鈍化膜和電解反應未能溶解的碳化物骨架[16, 33-34, 37-38, 46]。電解磨削切削力可在普通磨削的基礎上減小25%~90%[9, 47-48],而且加工區域內沒有明顯的溫度升高現象[49-50]。因此,與普通磨削相比,電解磨削加工材料去除率可提高3~5倍[16]。

2.2 表面粗糙度

電解磨削一般采用鈍性電解液[49],加工過程中產生的鈍化膜能有效抑制電解加工的雜散腐蝕[51-54]。精磨和精密加工時,可以通過降低電解電壓和脈沖占空比,消除加工中的電解過切現象[40-43, 52, 55],利用磨粒的機械磨削作用保證加工的尺寸精度和表面質量[53-54, 56-57]。文獻[16]的研究結果表明,電解磨削的加工精度比普通電解加工高,與普通機械磨削相當。

表面粗糙度是電解磨削加工精度研究的重要方面。Ilhan等[57-58]研究發現,電解磨削加工中,加工區域內電解液分布不均,工件表面酸度和濃差極化[16]程度差異較大,導致工件表面電化學陽極溶解速率不均勻,不利于表面粗糙度的降低。Roy等[59]利用自相關函數分析了電解磨削加工表面形貌的周期性和隨機性,結果表明,加工表面粗糙度主要是由工件材料不同成分的電化學陽極溶解速率差引起的。以上研究結果表明,提高加工過程中磨粒機械磨削作用的程度,適當降低電化學陽極溶解在工件總材料去除率中的占比,可以有效降低加工表面粗糙度。

2.3 表面殘余應力

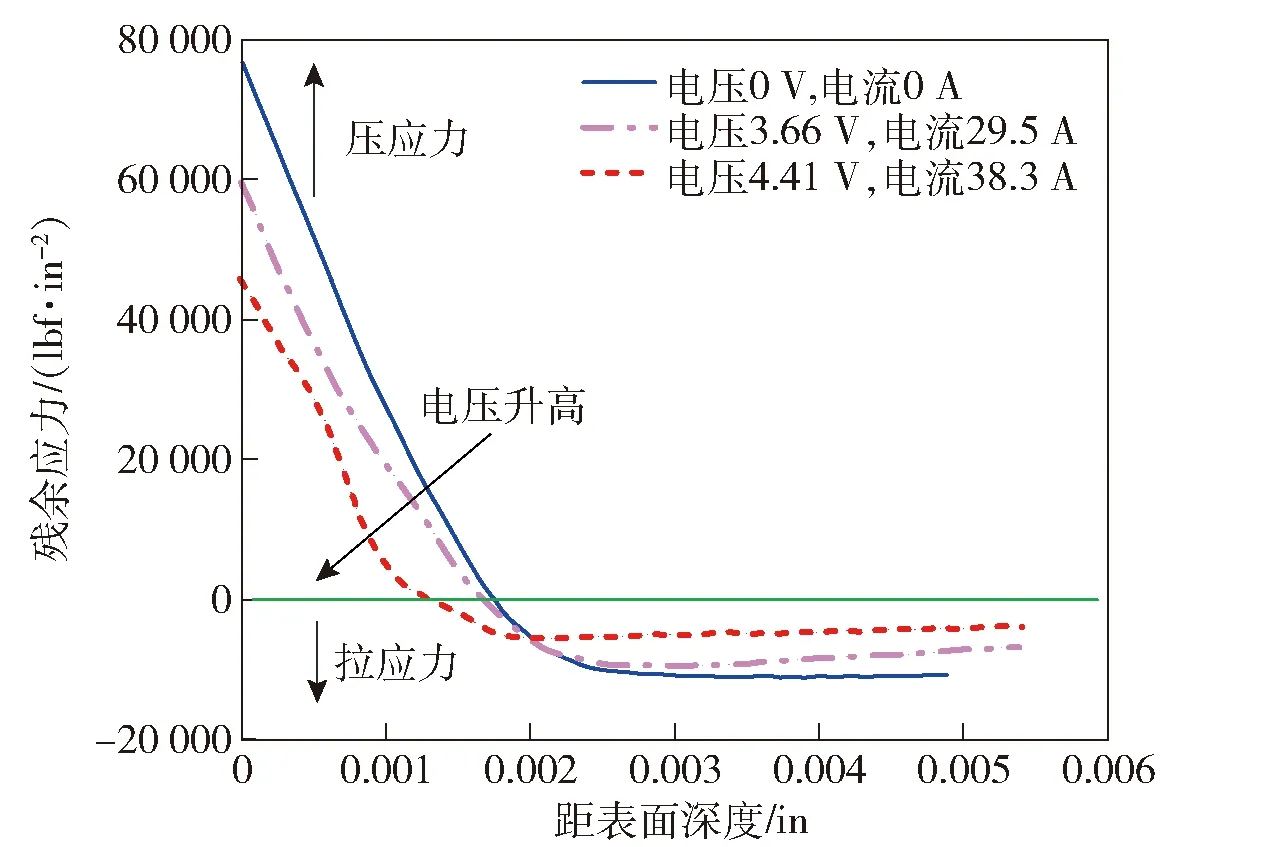

與普通磨削相比,電解磨削加工機械磨削力顯著降低,且沒有明顯溫升,所以在加工表面產生的殘余應力很小。電解磨削表面殘余應力主要受機械應力和熱應力的影響:機械應力主要是由于砂輪磨粒對加工表面的擠壓作用產生的,形成殘余壓應力[61];熱應力主要是由于機械磨削熱和電極意外放電產生的,形成殘余拉應力[55]。

Atkinson等[52, 55]對工具鋼AISI-10電解磨削后的表面殘余應力分布進行了實驗研究。在0 V、3.66 V、4.41 V三種電壓狀態下,工件表面殘余應力沿深度方向的分布如圖5所示[55]。從圖5中可以看出,在電源電壓為0 V,材料去除方式為純機械磨削的加工狀態下,加工表面產生了殘余壓應力,隨著電源電壓和電化學溶解作用的增加,表面殘余壓應力逐漸減小。因此,可以認為表面殘余壓應力主要是機械磨削作用引起的,電化學溶解作用對表面殘余應力狀態幾乎沒有影響[55, 62]。

圖5 3種電壓狀態下殘余應力沿深度分布曲線[55]Fig.5 Distribution curves of the residual stress along depth under three voltage states[55]

2.4 加工表面缺陷

與普通機械磨削相比,電解磨削具有磨削力小、加工溫度低的特點,從而能夠有效避免磨削變質層、燒傷等磨削熱缺陷以及磨削裂紋的產生[16, 49]。

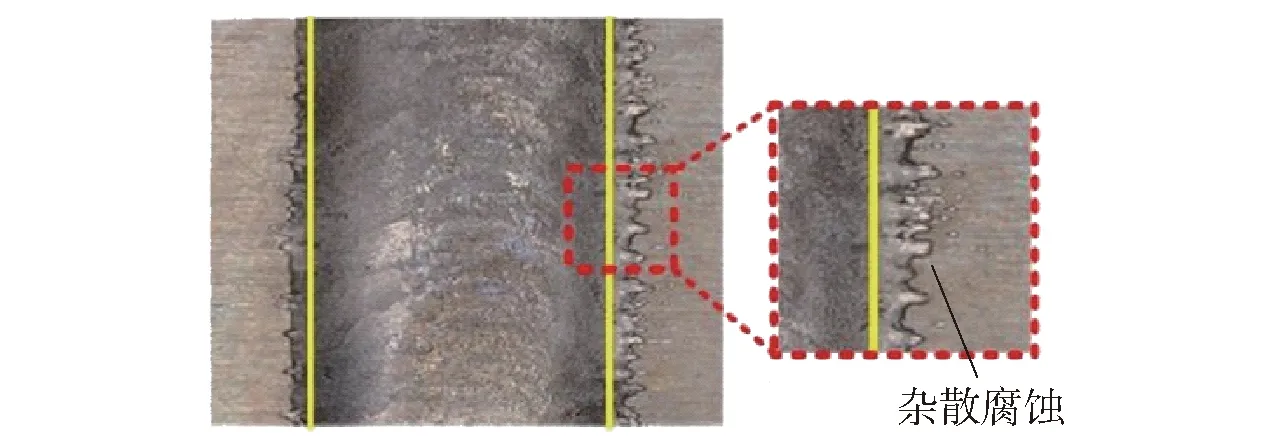

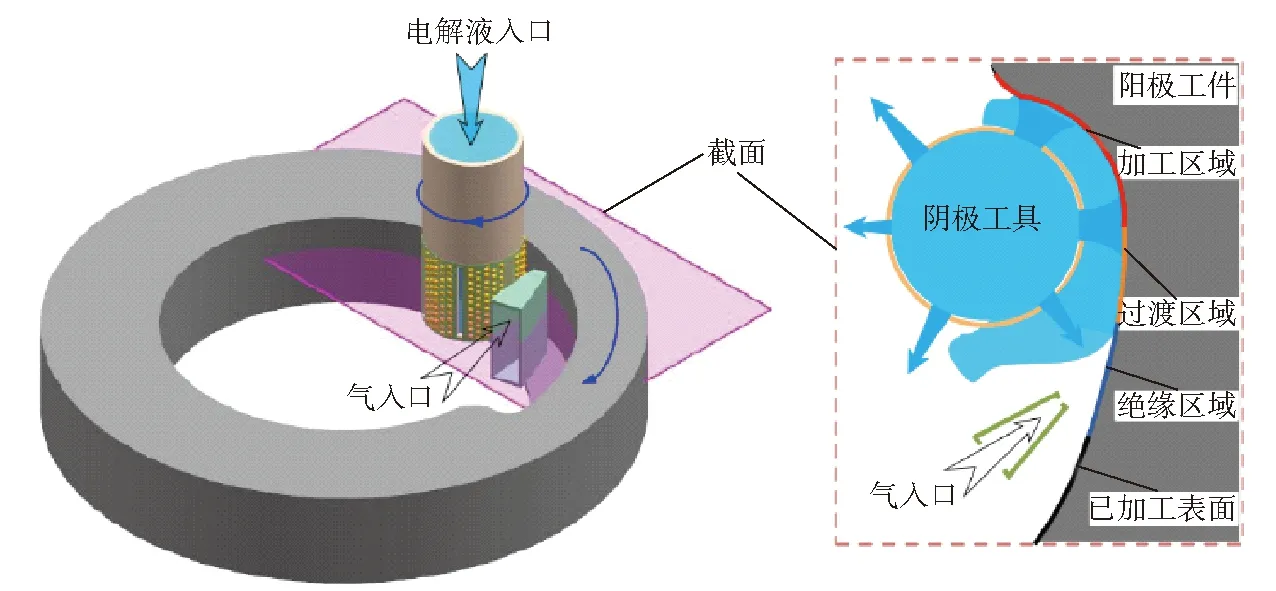

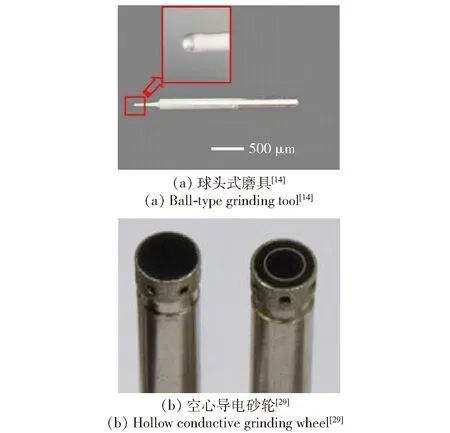

電解磨削加工表面缺陷主要是雜散腐蝕。電解加工過程中,雜散電流對陽極工件已加工表面的二次腐蝕或對非加工區域的腐蝕稱為雜散腐蝕,其表面形貌如圖6所示[63]。電解磨削加工過程中產生的鈍化膜雖然能有效抑制 雜散腐蝕,但是卻難以從根本上杜絕。在目前的研究中通常從兩方面采取措施對雜散腐蝕進行控制:一是通過掩膜、涂層等技術對陽極工件的非加工表面進行防護[16];二是對導電砂輪的非加工部位進行絕緣噴涂。葛永成[33]在深切電解磨削加工中,提出了圖7所示的采用氣體絕緣保護法,可有效提高電解腐蝕的定域性,抑制雜散電流對已加工表面的二次腐蝕,其工作原理是利用噴嘴在工件已加工部位充入壓縮空氣,利用其中的氮氣,形成絕緣保護層,利用其中的氧氣,進一步強化鈍化膜的穩定性。Zhu等[14]在電解鉆磨研究中,提出對圖3所示的球頭式磨具的磨頭后半部分和金屬桿部位使用絕緣噴涂材料進行噴涂,形成絕緣防護層,以避免這些部位產生雜散電流。對非工作部位進行絕緣防護處理后的磨具如圖8(a)所示。Niu等[29]在電解銑磨研究中,提出對內噴供液空心導電砂輪的端部進行絕緣噴涂,以減少導電砂輪端部雜散電流對槽底面的二次腐蝕。空心導電砂輪端部進行絕緣噴涂后如圖8(b)所示。

圖6 電解加工“雜散腐蝕”表面形貌[63]Fig.6 Stray corrosion on the surface of the workpiece in electrochemical machining[63]

圖7 工件已加工表面的氣體絕緣保護法原理示意圖[33]Fig.7 Schematic diagram of the gas insulation protection method for the surface of machined workpiece[33]

圖8 對非加工部位進行絕緣處理的導電砂輪Fig.8 Conductive grinding wheels after insulation treatment on non-machined parts

2.5 砂輪磨損量

電解磨削加工中的砂輪磨損主要有磨料顆粒的機械磨損、金屬結合劑的化學腐蝕和砂輪表面的放電火花腐蝕3種途徑[56]。與普通磨削相比,電解磨削的機械磨削力顯著降低,所以砂輪磨料顆粒的機械磨損很小。砂輪的化學腐蝕和放電火花腐蝕可以通過調整加工工藝參數加以避免[36, 53]。因此,在合適的工藝參數條件下,與普通磨削相比,電解磨削加工砂輪磨損量小得多。研究結果表明,金剛石導電砂輪電解磨削加工中的相對磨損量約為普通磨削加工的1/15左右[56]。

3 電解磨削材料去除機理研究現狀

早期的研究[40, 46, 52-55, 57]認為,電解磨削加工中的工件材料去除由電化學陽極溶解和砂輪磨粒機械磨削作用兩部分組成,并據此提出了材料去除率計算公式[46, 52-53]:

MRRTotal=MRRECM+MRRAbrasion

(1)

式中:MRRTotal為總材料去除率;MRRECM為電化學陽極溶解材料去除率;MRRAbrasion為磨粒機械磨削材料去除率。

Kaczmarek等[46]對電解磨削加工中的材料去除率進行了研究,分別提出電化學陽極溶解材料去除率MRRECM和磨粒機械磨削材料去除率MRRAbrasion的計算經驗公式:

(2)

(3)

式中:qc為工件材料的電化學當量;w為電解液的比電導;V為電解電壓;Kp為極化系數;h為電極之間的電解極間間隙;F為電極之間電解反應的有效面積;d為砂輪直徑;N為砂輪圓周表面上的磨粒數;v為旋轉線速度;C、m、B為經驗常數。

在電解磨削加工過程中,存在過切的情況下,電解極間間隙h是沿著砂輪圓周方向變化的。使用(2)式計算電化學陽極溶解材料去除率時,需要求出h值沿砂輪圓周方向的變化規律。

Noble等[40]在研究電化學陽極溶解材料去除率時,將加工區域按圖9所示進行分段研究,一段為磨粒機械磨削與電化學陽極溶解同時存在的區域,如圖9所示的[θ0,θ1]區間,另一段為完全電化學陽極溶解區域,如圖9所示的[θ1,90°]區間。圖9中,θ為該點相對于初始切入點的圓心角。

圖9 電解磨削加工區域分段模型[40]Fig.9 Segmented model of electrochemical grinding[40]

在[θ0,θ1]區間內,不存在過切現象,極間間隙恒等于砂輪上的磨粒突出高度g,針對該區間,建立了有效電解間隙h′微分方程:

(4)

式中:h′為[θ0,θ1]區間內任意一點有效電解間隙;C為電化學常數;f為砂輪進給速度;r為砂輪金屬結合劑半徑。

在[θ1,90°]區間內,產生了實際加工深度大于砂輪設定磨削深度的現象,即過切現象[40-43, 52, 55]。該區間內工件材料去除完全靠電化學陽極溶解,針對該區間,建立了極間間隙h微分方程:

(5)

利用(4)式和(5)式的近似數值解,并結合(2)式,即可求出加工過程中電化學陽極溶解的材料去除率[40]。

Kozak等[64]根據電化學陽極溶解成形理論模型[65],在圖9所示的Oxz坐標系中,對電解磨削加工區域內工件表面幾何形狀隨時間的變化規律z=Z(x,t)進行研究,得出如下微分方程:

(6)

式中:kv為工件材料的電化學可加工性系數;i為加工區域內的平均電流密度。

平均電流密度i可通過(7)式計算:

(7)

式中:β為導電砂輪表面未覆蓋磨粒的金屬結合劑面積與砂輪圓柱面面積之比;κ為電解液的電導率;E為電極總過電位,等于陽極和陰極過電位之和。

電解極間間隙h可通過(8)式計算:

(8)

式中:x(t)和z(t)為加工區域內工件表面上某點坐標隨時間的變化;xo(t)和zo(t)為砂輪軸心隨時間的變化。

利用有限差分法對(6)式~(8)式組成的方程組進行數值求解,即可得出加工區域工件表面輪廓電化學成形過程。

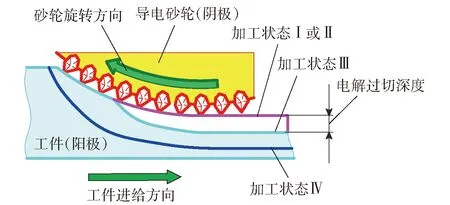

研究結果表明,電解磨削中電化學陽極溶解和磨粒機械磨削作用的匹配對于加工精度和效率具有至關重要的影響[14, 25, 27, 30, 66]。根據加工過程中電化學陽極溶解在總的材料去除中的比重,或圖9中[θ1,90°]區間的大小,電解磨削可劃分為4種加工狀態[41, 52, 55]:狀態Ⅰ的電解電壓小于電極總過電位E,電流密度為0,加工區域內未發生電解反應,材料去除為純機械磨削;狀態Ⅱ的電解電壓超過了電極總過電位E,加工區域內發生了電解反應,但是電解電壓值較小,進給速度較高,整個加工區域內未發生過切;狀態Ⅲ的電解電壓較高、進給速度較低,加工區域內發生局部過切;狀態Ⅳ的電解電壓過高,進給速度過低,整個加工區域內均發生了過切,磨粒不能起到機械磨削作用,材料去除為純電解方式。各狀態下的加工區域輪廓如圖10所示[52]。表面粗糙度、電流和過切深度隨電解電壓變化曲線及其對應的4種加工狀態如圖11所示[41, 52]。

圖10 電解磨削4種加工狀態示意圖[52]Fig.10 Schematic diagram of four machining states of electrochemical grinding[52]

圖11 4種加工狀態隨電源電壓變化示意圖[41, 52]Fig.11 Schematic diagram of four machining states changing with power supply voltage[41, 52]

對于上述電解磨削加工狀態,粗磨時,可采用有過切現象的加工狀態Ⅲ,以提高材料去除率和加工效率;最終精磨時,可采用磨料機械磨削和電化學陽極溶解同時存在,但是不存在過切現象的加工狀態Ⅱ,以保證最終尺寸精度和表面質量[42]。Tehrani等[42]研究結果表明,在電解磨削加工中采用直流脈沖電源,可有效控制過切現象,在其他加工參數保持恒定時,過切深度隨脈沖電流占空比的減小而減小,他們還研究了過切產生的臨界條件,該研究成果為電解磨削粗精加工轉換過程中過切深度的調整提供了理論依據。

以上關于電解磨削材料去除機理的研究都針對電化學陽極溶解和砂輪磨粒機械磨削兩方面。Gaikwad等[51]、Sapre等[ 67]和Rahi等[68]研究認為電解液沖刷作用對工件材料去除也有較大影響,通過利用流體動力學理論對電解液沖刷引起的工件材料去除率進行了研究。在此基礎上,提出了新的材料去除率計算公式[67]:

MRRTotal=MRRECM+MRRAbrasion+MRRErosion

(9)

式中:MRRErosion為電解液沖刷引起的工件材料去除率。

以上研究都是將電解磨削中的電化學陽極溶解、磨粒機械磨削作用和電解液沖刷作用分開,對于電化學陽極溶解過程,都將其等效于旋轉電極電解加工[49, 40, 69],對于磨粒機械磨削過程,都將其等效于普通磨削。目的研究均未能充分考慮各影響因素之間的交互關聯性,也忽略了鈍化膜對電化學陽極溶解的抑制作用和對工件材料去除的影響,因此,建立的電解磨削材料去除率模型與加工實際有較大差異。

4 電解磨削加工過程仿真研究現狀

目前針對電解磨削加工過程的數值仿真研究主要是在材料去除機理研究基礎上,通過對關于電化學陽極溶解的微分方程進行數值求解,得出特定條件下的電解磨削工件表面輪廓成形規律曲線。Noble等[40]在通過建立加工過程中電解極間間隙微分方程,并對其數值求解,得出了電解磨削加工區域內不同位置電解過切深度變化規律曲線。Kozak等[64]通過對電解磨削加工過程中電化學陽極溶解深度微分方程進行數值求解,得出不同電解電壓和進給速度條件下工件表面電化學溶解成形輪廓變化規律曲線。以上對于電解磨削加工過程的數值仿真研究,都著重考慮了電化學陽極溶解對工件被加工表面輪廓變化的作用,而對磨粒機械磨削作用考慮不多,也未能充分考慮加工過程中鈍化膜的生成和去除對工件表面輪廓變化的影響。

目前對于電解磨削加工過程的物理仿真研究主要圍繞加工部位電場[10, 25, 27-29, 44]和電解液流場[10, 28, 33, 36, 39, 45, 51, 67-68, 70]兩方面進行。

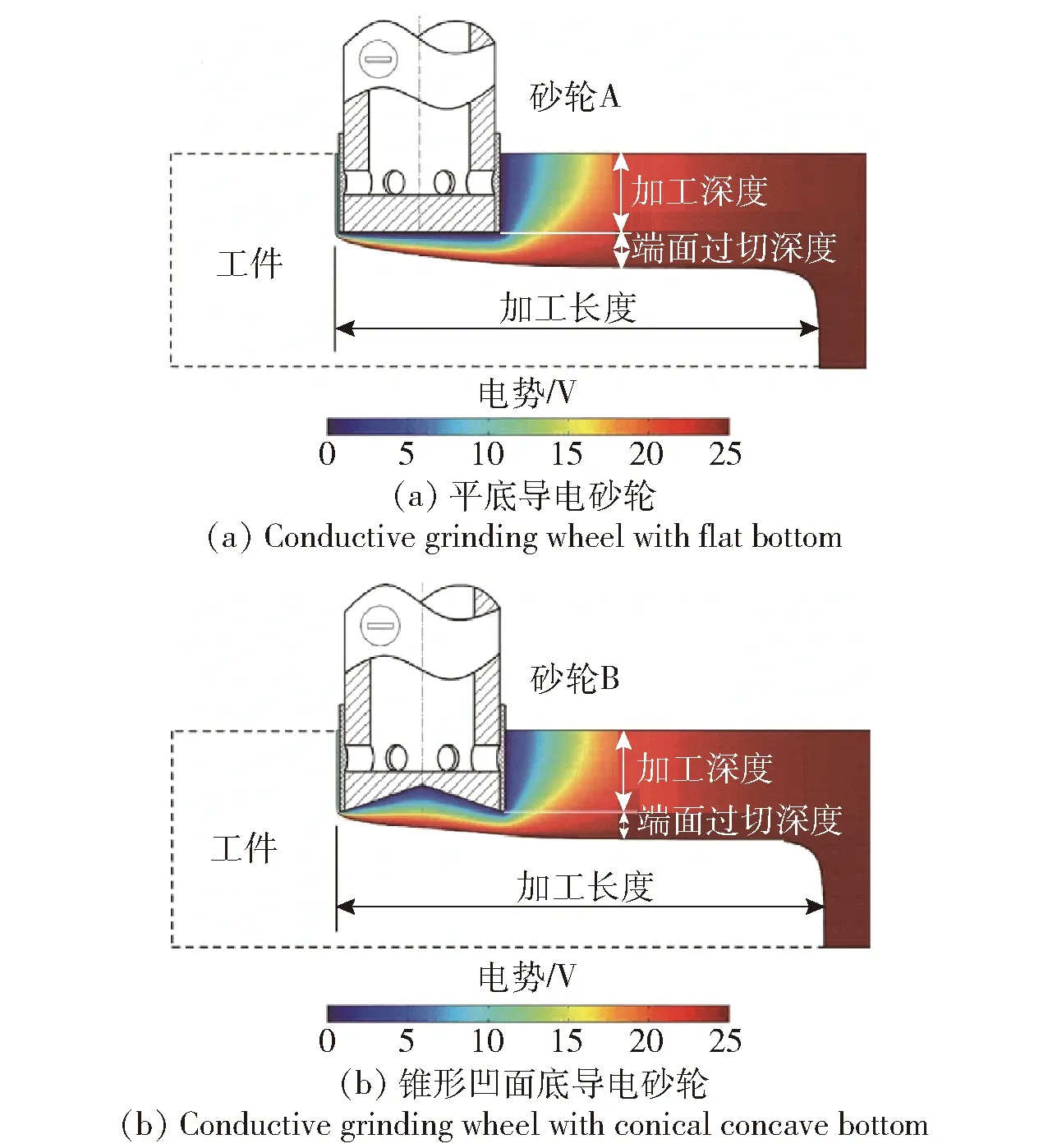

對于電解磨削電場仿真,大都利用多物理場仿真軟件COMSOL對加工區域內的電流密度和電勢分布進行研究,從而對電解磨削加工過程中工件材料電化學溶解速度分布進行預測。在此過程中,都是將電極間隙內的電解液視為均勻的,其電導率視為恒定的,并且將砂輪和工件在加工區域內的表面視為等電勢面。Li等[44]在內噴式供液電解銑磨研究過程中,對平底和錐形凹面底兩種空心導電砂輪的加工區域電場進行仿真,兩種砂輪電解銑磨加工區域內電勢分布以及加工后端面過切深度對比如圖12所示。從圖12中可以看出,與使用平底砂輪加工相比,使用錐形凹面底砂輪,能有效改善加工過程中砂輪底部電勢分布,減小砂輪底部對已加工表面的雜散腐蝕,從而減小加工的端面過切深度,提高加工表面的尺寸精度。

圖12 空心導電砂輪電解銑磨電場仿真[44]Fig.12 Electric field simulation of ECMG with a hollow conductive grinding wheel[44]

圖13 外圓電解磨削加工區域流場仿真[67]Fig.13 Flow field simulation of the cylindrical ECG processing area[67]

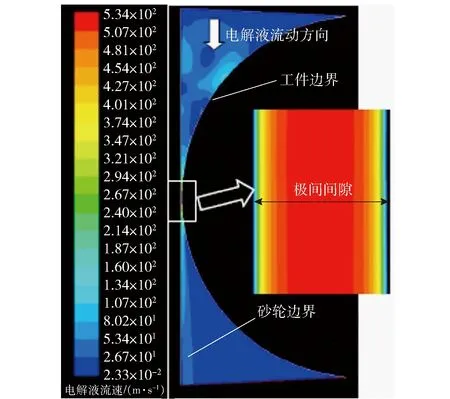

對于電解磨削電解液流場仿真,大都利用計算流體力學(CFD)軟件,對加工區域內的電解液流速分布進行研究。在此過程中,都將電解液視為連續的、不可壓縮液體,不考慮電化學反應產物、磨削碎屑以及流動過程中能量損失、溫度變化對電解液流場的影響,在質量和動量守恒方程的基礎上建立仿真模型并進行迭代求解。Joshi團隊[67]在微細電解磨削材料去除率研究過程中,對砂輪直徑為φ70 mm、工件直徑為φ2 mm情況下的外圓電解磨削電解液流場進行了仿真,加工區域內的電解液流速分布如圖13所示。從圖13中可以看出,在加工區域內,隨著導電砂輪和工件之間的間隙變小,電解液流速急劇變大。研究結果表明,電解液流速增加時,將導致電解液對工件表面的黏性剪切力增加,從而導致電解液沖刷作用引起的工件材料去除率提高。但是,在電流速增加的情況下,將導致電解液在工件表面的湍流增加,不利于加工精度的提高。

由于缺乏專用的電解磨削綜合仿真軟件,以上針對電解磨削電場和電解液流場的仿真研究,均進行了較多簡化,尤其是忽略了鈍化膜對陽極溶解的抑制作用。在仿真過程中,也都是將電場和電解液流場分別單獨予以研究,未考慮加工過程中電化學能、電解液流和機械能的多場耦合情況。因此,目前的電解磨削加工過程仿真與加工實際情況相比,均有較大差異,仿真結果只能作為加工過程研究的定性參考。

5 電解磨削工藝優化和工程應用研究現狀

5.1 工藝優化

由于電解磨削加工機理比較復雜,影響因素較多,且具有較強的隨機性[47],很難從加工機理方面對優化目標函數和約束條件建立嚴格的數學模型。因此,目前的很多電解磨削研究,都是通過加工實驗,利用正交實驗設計和方差分析等工具,對實驗數據進行分析處理,從而達到對加工工藝進行優化的目的。

Ilhan等[57]對304不銹鋼工件進行了圓周電解磨削切槽加工研究。他們對電解過切、表面粗糙度、機床主軸負載、工件材料去除率和砂輪磨損量等加工性能參數建立了目標函數經驗模型,實現了工藝參數的多目標優化。研究過程中的經驗模型是在全因子實驗設計數據基礎上通過方差分析建立的,能夠較為全面地分析和估計各目標函數影響因素的主效應和所有各階交互效應。Goswami等[47]、Bose等[71-74]對Al2O3/Al互穿相金屬基復合材料進行了圓周平面電解磨削加工研究。他們利用正交實驗對各工藝參數組合進行研究,并通過方差分析確定了各加工工藝參數對材料去除率、表面光潔度和切削力等加工性能的影響,獲得了最優工藝參數組合[47, 71],尤其是利用基于模糊集理論的多準則決策模型、灰色關聯分析法[72-73]和響應曲面法[74]對各個加工性能參數進行了多目標優化。

Molla等[75]對Al/(Al2O3+ZrO2)顆粒增強金屬基復合材料進行了電解磨削研究,利用正交實驗、信噪比和方差分析,對電解電壓、電流密度、電解液濃度、砂輪轉速和進給速度對加工表面粗糙度的影響進行了研究,并進行了單目標優化,得到了最佳工藝參數組合,并利用多變量回歸分析,建立了表面粗糙度預測模型。Puri等[76]采用金剛石杯形導電砂輪對P20級復合硬質合金刀片進行了端面切入式電解磨削研究。他們在42全因素實驗設計數據的基礎上,通過多元線性回歸分析,建立了電流密度、材料去除率和表面粗糙度等加工性能參數的數學模型,然后利用響應曲面法進行多目標優化,獲得了最佳工藝參數組合。Yadav等[77]對Ti-6Al-4V鈦合金工件進行了切斷電解磨削加工研究,利用灰色關聯理論對電解電壓、進給速度、電解液濃度、電解液流量和砂輪轉速等工藝參數進行多目標優化,獲得了使材料去除率最大和表面粗糙度最低的工藝參數組合,并建立了總體質量性能指數預測模型。Gitanjali等[78]通過正交實驗對900高強度鋼電解磨削加工中脈沖電源電壓、電解液流速和切削深度對加工表面粗糙度的影響規律進行研究,并對以上工藝參數進行優化,獲得了最佳加工表面質量。

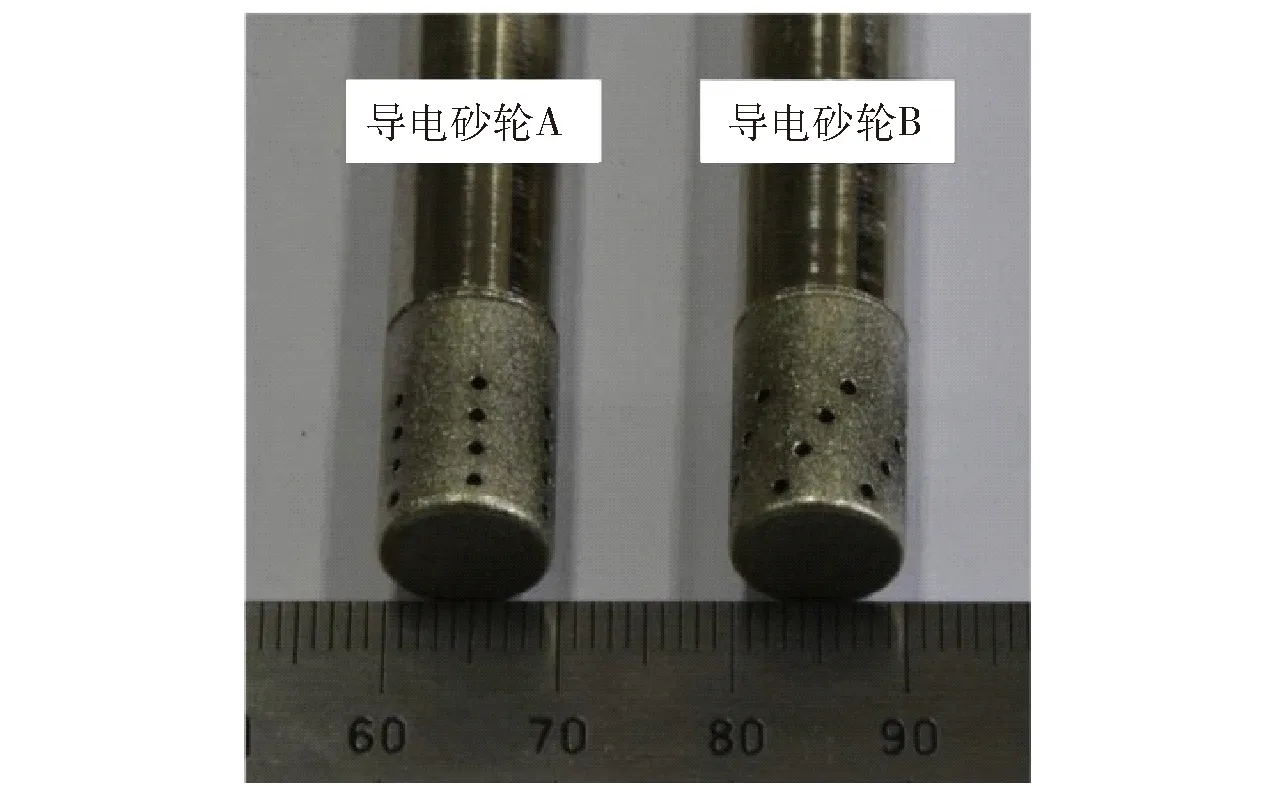

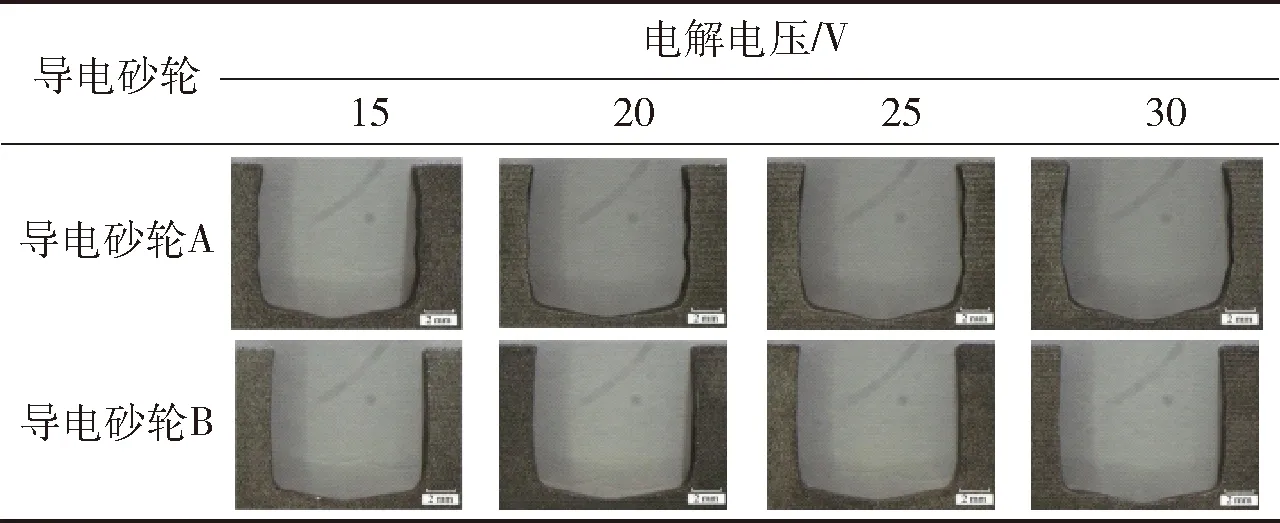

Qu等[17]、Niu等[28-29]和Li等[44-45]對鎳基高溫合金GH4169和Inconel 718進行了電解銑磨實驗,研究結果表明,采用釬焊金剛石砂輪代替電鍍砂輪,導電砂輪的使用壽命從15 h提高到了50 h,在電解電場和電解液流場仿真的基礎上,進一步通過加工實驗,對內噴供液空心導電砂輪側壁出液孔的排列方式進行優化設計,提出一種出液孔螺旋排列的空心導電砂輪,其外形結構如圖14中的導電砂輪B所示[28]。相同數量和間距下,出液孔垂直排列(圖14中導電砂輪A所示)和螺旋排列加工出的槽壁輪廓如表1[28]所示。從表1可以看出,在各個電解電壓下,與導電砂輪A相比,導電砂輪B加工的槽壁輪廓精度顯著提高。研究結果同時表明,使用導電砂輪B加工時的材料去除率比使用導電砂輪A也有較大提高。

圖14 兩種空心導電砂輪的出液孔排列方式[28]Fig.14 Arrangement of liquid outlet holes of two hollow conductive grinding wheels[28]

葛永成[33]、Ge等[34, 38]在材料去除機理研究的基礎上,對深切電解磨削工藝參數優化進行了研究。

表1 兩種空心導電砂輪加工出的槽壁輪廓[28]

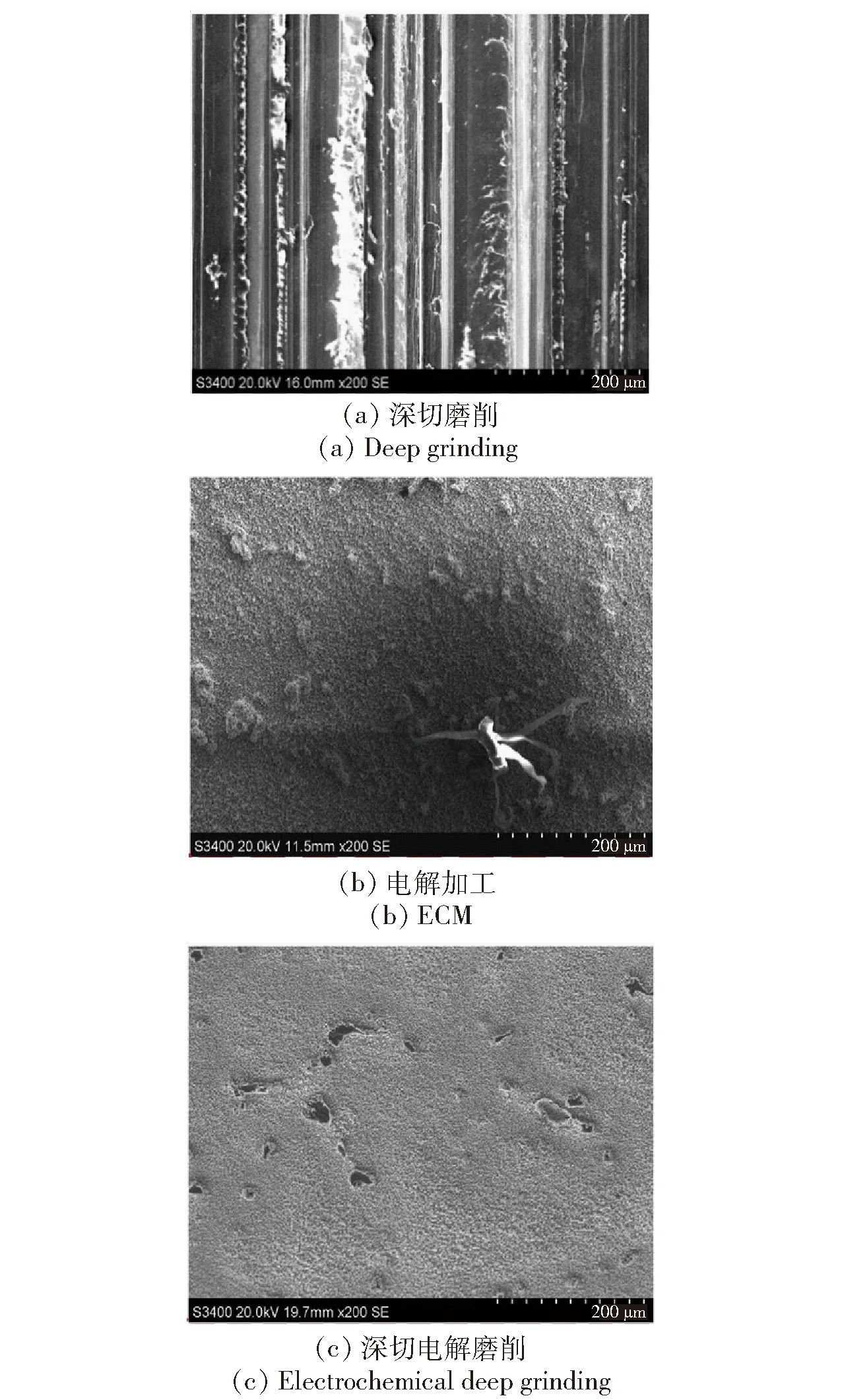

深磨加工、電解加工和深切電解磨削的加工表面形貌對比如圖15[34]所示,3種加工方式下導電砂輪的允許最大進給速度和材料去除率對比如圖16[34]所示。由圖16可以看出,深切電解磨削的加工表面質量明顯優于其他兩種加工方式,且加工效率也有顯著提高。

圖15 3種加工方式下加工表面微觀形貌對比[34]Fig.15 Comparison of micro morphologies of the machined surfaces using three machining methods[34]

5.2 工程應用

電解磨削非常適合鈦合金、硬質合金、高溫合金、金屬基復合材料等難加工材料工件或涂覆層的精密加工。近年來,國內外學者圍繞電解磨削的工程應用開展了較多研究。

Curtis等[30]采用成形電解銑磨技術,對發動機轉子葉盤上的葉片安裝榫槽進行了精密加工,重點研究了磨粒類型和電解電壓、進給速度等工藝參數對加工表面粗糙度和電解過切深度的影響。Mogilnikov等[79-80]采用Cu-Al-Zn復合結合劑金剛石杯形砂輪對硬質合金WC-Ni和金屬陶瓷硬質合金進行了端面電解磨削,加工出的某功率晶閘管墊片平面可達鏡面效果,如圖17[79]所示。Zhang等[81]對電解磨削在低剛度變截面軸類零件精密加工中的應用進行研究,通過分析影響加工精度和磨削力的主要因素,得出了磨削力與形狀誤差之間的規律。通過以上研究,有效降低了零件精密加工過程中的磨削力,避免了零件變形和加工表面磨削缺陷,提高了零件精密加工效率和加工精度。

圖17 端面電解磨削后的功率晶閘管墊片[79]Fig.17 Washer for a power thyristor after ECSG[79]

零件使用損傷后的熔覆修復層和電火花加工后的重鑄層表面精度較差,且硬度很高,普通磨削加工難度很大。近年來,有學者對電解磨削在上述表面精密加工中的應用進行了研究。劉亮等[82-83]針對WC超音速火焰噴涂層的電解磨削加工,研究了電解電壓、脈沖占空比、砂輪轉速、進給速度等工藝參數對加工表面粗糙度、殘余應力等加工性能的影響,進行了工藝優化,并通過分析動電位、恒電位陽極極化曲線,確定了最佳電解磨削液配方。林允森等[84]采用電鍍金剛石成形導電砂輪,對齒輪齒面損傷后Fe-Mn-C合金激光熔覆修復層進行了電解磨削加工,在120 min內即可完成18個齒面的精密加工,表面粗糙度Ra值最小可達0.2 μm。李竹梅等[85]將電解磨削加工應用于煤礦機械高強度零件損傷后Ni-Cr-B-Si熱噴涂修復層的精密加工中,通過實驗對電流密度、磨削速度、磨削壓力以及電解液的成分和濃度進行研究,獲得了最佳的加工效率和表面質量。Has?alk等[60]對電火花加工后的Ti-6Al-4V工件表面進行電解磨削加工,以去除其電火花重鑄層,加工表面粗糙度Ra值最小可達0.06 μm。Ming等[66]對鎳基高溫合金零件上電火花線切割加工出的φ8 mm小孔進行了電解磨削加工,以去除孔壁表面上的電火花重鑄層,加工孔徑尺寸誤差在 0.01 mm 以內,每件加工時間小于7 min。通過以上研究,有效去除了工件熔覆修復表面和電火花加工表面的缺陷層,提高了表面尺寸精度和表面質量。

近年來,電解磨削加工工件和表面呈現出了微細化、復雜化的研究趨勢。Zhu等[14]、沈崢嶸等[24]和張欣耀等[26]針對不銹鋼、鎳基高溫合金等難加工材料上直徑范圍為0.4~0.8 mm的微小孔進行電解鉆磨加工研究,研制了加工設備,通過實驗對工藝參數、磨頭形狀進行了優選,形成了微小孔電解鉆磨加工理論。王峰等[23]、干為民等[31, 35]、Gan等[32]和徐波等[86]利用數控電解磨削技術對發動機葉片、扭曲直紋曲面葉片和薄壁回轉零件等復雜結構零件和型面的精密加工進行了研究,尤其是針對加工中的電解過切誤差,分析了產生原因,并在數控編程中通過補償予以消除。 以上研究促進了電解磨削加工在微切削、數控精密加工領域內的應用。

以上對于電解磨削的工程應用研究,都顯著提高了難加工材料和表面的加工效率、加工精度和表面質量,有效減小了磨削力,避免了工件變形,減緩了砂輪磨損。但是,目前針對電解磨削的加工研究大都采用小尺寸砂輪進行微小孔的鉆磨和小平面的銑磨,針對大尺寸砂輪電解磨削的研究,大都圍繞平面磨削,而針對外圓或內孔的切入式磨削、復雜型面的成形磨削等形式的電解磨削研究不多。

5.3 加工設備研制

電解磨削機床不僅需要有普通磨床的基本結構,還應該配置電解加工所需的直流電源、絕緣裝置、排風裝置等,另外還需對工作臺、夾具等部位進行防腐蝕處理。目前,大多數電解磨削機床都由普通磨床改造而成[16]。近年來,有學者針對電解磨削機床的設計和制造進行了研究。Bhuyan等[87]設計了一種臺式電解磨削裝置,并以NaOH水溶液作為電解液,對鋁材料工件進行了電解磨削加工實驗。Sonia[8]研制了一種簡易加工設備,分別以NaCl和CuSO4水溶液作為電解液對低碳鋼工件和銅工件進行了加工。肖雄等[88]以多功能運動控制卡和多功能數據采集卡為控制核心,以工業平板電腦為人機交互平臺的硬件結構,開發了NC嵌入PC開放式電解磨削集成控制系統,實現了加工過程的人機交互、自動控制和監測保護等功能。干為民等[31, 89-90]、Gan等[32]針對發動機葉片等復雜結構零件和型面的數控展成電解磨削加工[49],研制了四軸和五軸聯動數控電解磨床,并開發出了五軸數控電解磨削自動編程系統。

6 新型復合電解磨削加工技術

與普通磨削和電解加工相比,雖然電解磨削具有材料去除率高、砂輪磨損量小、加工精度高、表面質量好的優點,但是,也存在加工區域內電場和流場分布不均而導致加工過程不穩定,甚至出現電極短路的問題[25, 27, 91]。為進一步提高電解磨削加工性能,國內外學者基于復合加工理論[8, 92-93],將電解磨削與其他加工技術相結合,形成了雙電解磨削、粉末射流輔助電解磨削和超聲振動輔助電解磨削等新型復合電解磨削加工技術。

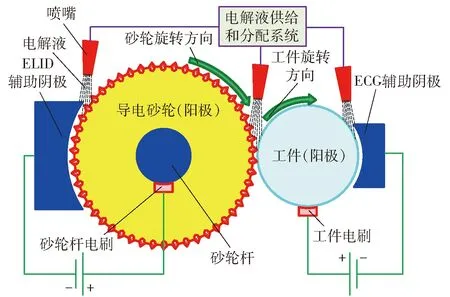

6.1 雙電解磨削

為了減少電解磨削加工中因砂輪修整導致的加工停機時間,有學者將中間電極法電解磨削[15-16, 49, 94]與砂輪在線電解修整(ELID)磨削相結合,提出了雙電解磨削加工技術,其原理如圖18所示。在雙電解磨削加工中,有兩套電解電源系統,導電砂輪和工件分別接兩套電解電源的正極,兩個輔助陰極分別接兩套電源的負極。導電砂輪與ELID輔助陰極之間發生電解反應,用于其在線修整,工件與ECG輔助陰極之間發生電解反應,用于其材料去除,砂輪和工件之間僅發生純機械磨削。

圖18 雙電解磨削加工原理示意圖Fig.18 Schematic diagram of double electrochemical grinding

孫磊等[95]研制了雙電解磨削外圓加工機床,并采用金屬- 樹脂結合劑CBN砂輪加工出了表面粗糙度Ra=5 nm的外圓表面。研究結果表明,雙電解磨削能夠在加工過程中進行砂輪在線修整,同時具有電解磨削和ELID磨削的加工優勢,具有加工效率高,加工表面精度高的優點[96],但這種加工方式需要兩套電解電源,還需要電解液分配系統以及3個噴嘴,機床較為復雜。

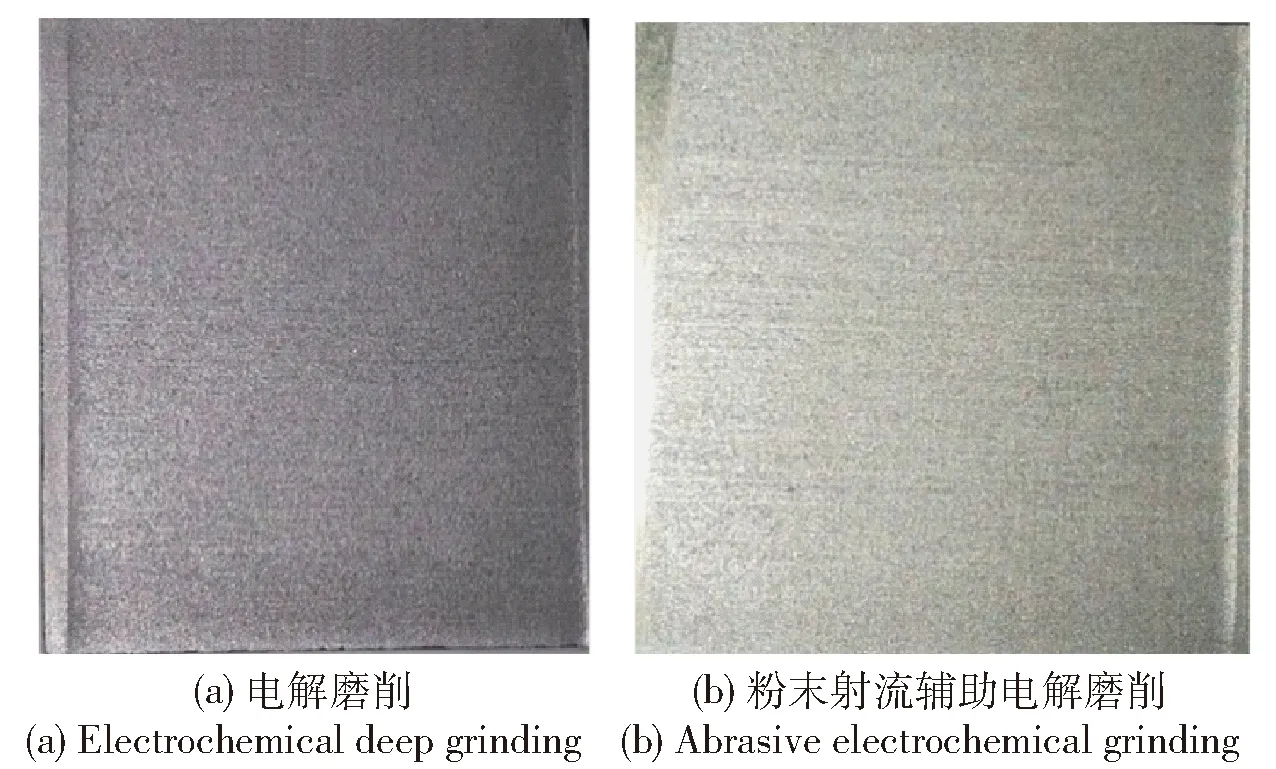

6.2 粉末射流輔助電解磨削

Yehia等[97]將磨料射流加工與電解磨削相結合,提出了粉末射流輔助電解磨削加工技術。其原理與電解磨削加工相似,只是在電解液中加入粉末磨料,混合均勻后通過噴嘴噴入磨削加工區域,在利用電化學陽極溶解和導電砂輪磨粒機械磨削去除工件材料的同時,利用粉末磨料對工件表面的輔助機械磨削和拋光作用,進一步提高加工效率和表面精度。他們將NaCl水溶液作為電解液,加入直徑為0.5~3 μm的Al2O3磨粒粉末,對K110合金鋼工件進行了圓周平面電解磨削,通過實驗確定了最佳工藝參數和Al2O3磨粒粉末最佳濃度值。普通電解磨削和粉末射流輔助電解磨削加工的表面對比如圖19[97]所示。

圖19 兩種加工方式下加工表面對比[97]Fig.19 Comparison of machined surfaces using two machining methods[97]

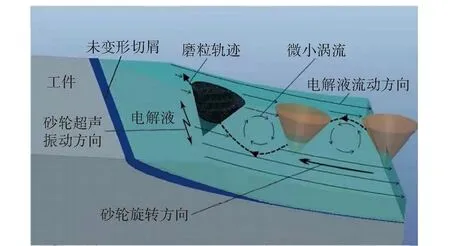

6.3 超聲振動輔助電解磨削

超聲振動輔助電解磨削就是在電解磨削加工中,將超聲高頻振動引入工件或導電砂輪,對工件材料去除和表面創成機理產生重要影響,從而進一步提高加工效率和表面精度,并減小砂輪磨損。Li等[13,98]、Wu等對鈦合金 Ti-6Al-4V工件進行了超聲振動輔助電解磨削實驗,加工方式為電解銑磨,導電砂輪超聲振動作用下單顆磨粒切削運動軌跡及加工區域內電解液流動如圖20[13]所示,超聲振動方向沿著砂輪軸向。

圖20 超聲振動作用下單顆磨粒切削運動軌跡[13]Fig.20 Cutting trajectory of a single abrasive particle under the effect of ultrasonic vibration[13]

他們研究發現,與普通電解磨削相比,超聲振動輔助電解磨削具有以下顯著優勢:

1)加工過程更加穩定。超聲振動作用下,加工區域內的電解液電阻可從0.4 Ω增加至1~2 kΩ,從而顯著降低了電極短路放電的風險,提高了加工穩定性。

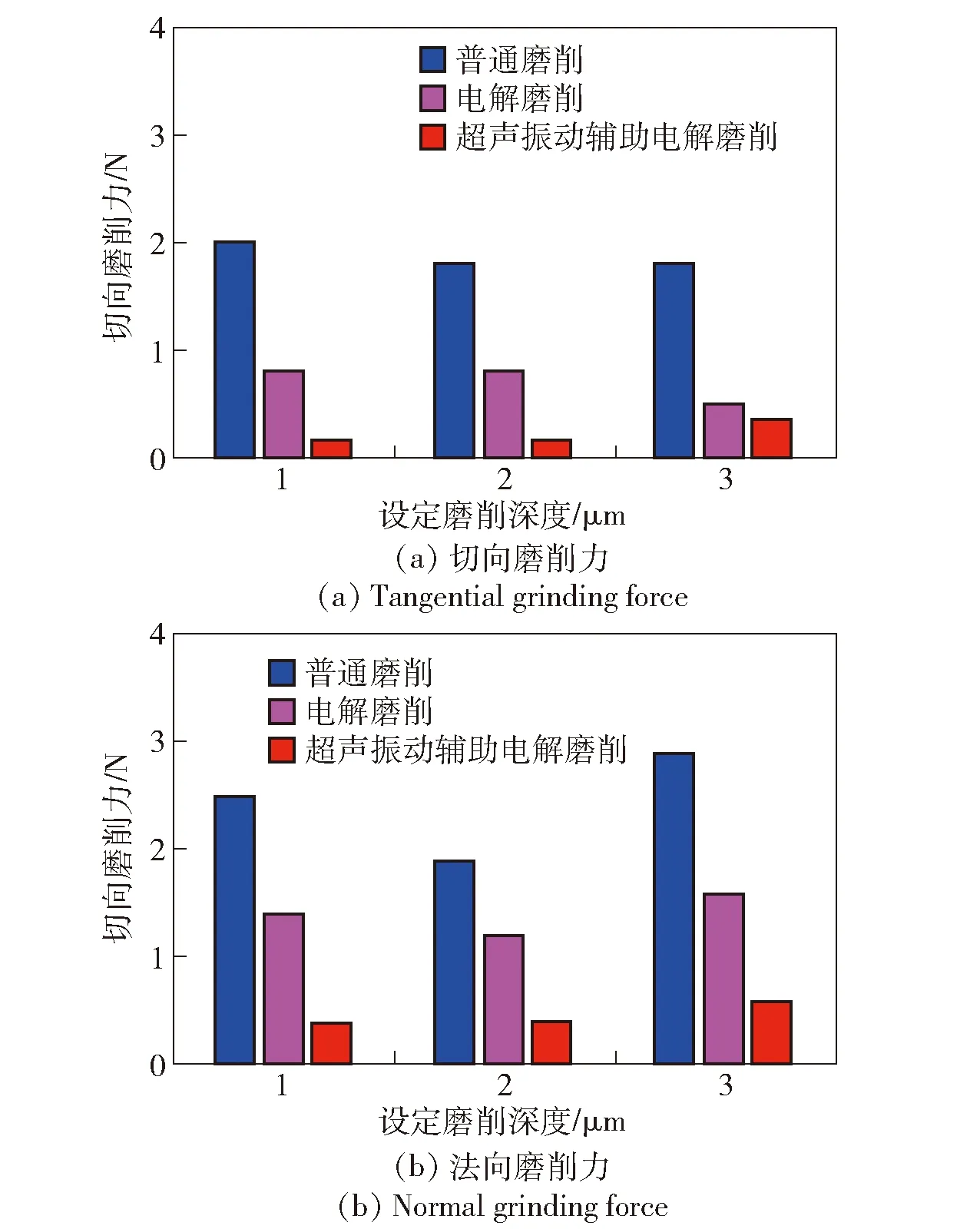

2)磨削力進一步減小。在超聲振動輔助電解磨削中,超聲振動導致導電砂輪上單顆磨粒切向摩擦力降低,這與超聲振動輔助磨削加工中磨削力的變化情況[99-100]相同。超聲振動導致電解液在流動中產生許多微小渦流(見圖20),這將導致電解鈍化層厚度增加和工件表層動態硬度降低,從而降低法向摩擦力。同時,加工過程中的超聲振動,也有利于打破被加工材料表層金屬原子之間的化學鍵,促進電化學溶解作用[101-102],進一步降低機械磨削力。電解電壓為80 V時,在相同磨削參數下,普通磨削、電解磨削、超聲振動輔助電解磨削加工的磨削力對比如圖21[91]所示。

圖21 3種磨削加工方式下磨削力對比[91]Fig.21 Comparison of grinding forces under three grinding modes[91]

3)砂輪磨損得到有效緩解。與電解磨削相比,超聲振動輔助電解磨削磨削力顯著減小。同時,在超聲振動作用下,導電砂輪上的磨粒脫落和切屑粘附得到了有效抑制,而磨粒微破碎現象得到了增強,磨粒上新切削刃數量增加。這些都有助于緩解導電砂輪磨損[13]。

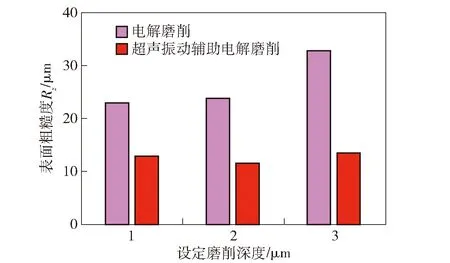

4)表面粗糙度進一步降低。在導電砂輪超聲振動情況下,相鄰磨粒在工件上發生切削運動軌跡交叉和去除材料重疊,磨粒的微破碎現象和新切削刃數量也有所增加,從而導致與電解磨削相比,超聲振動輔助電解磨削表面粗糙度顯著降低。兩種加工方式表面粗糙度對比如圖22[91]所示。

圖22 兩種磨削加工方式下工件表面粗糙度對比[91]Fig.22 Comparison of workpiece surface roughnesses under two grinding modes[91]

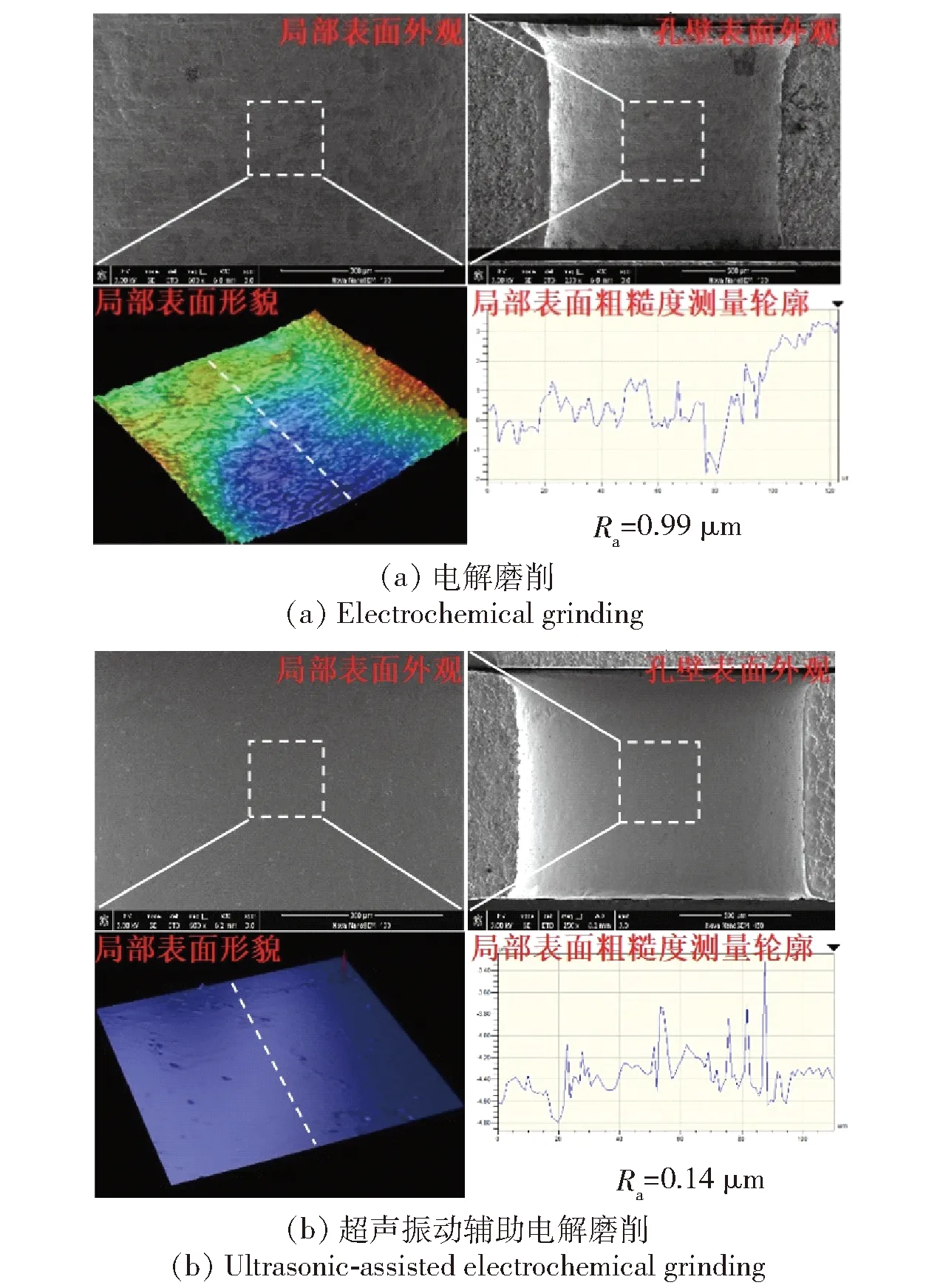

孔黃海[10]、Kong等[25]、Zhu等[27]和孟翔宇等[103]將超聲振動輔助電解磨削應用到了直徑小于3 mm的微小孔精密加工中,對GH3030鎳基高溫合金、304不銹鋼等材料工件進行了超聲電解鉆磨加工,對加工參數進行了優化。研究結果表明,通過超聲電解磨削加工,可以有效提高加工效率、孔壁尺寸精度和表面質量。相同磨削參數下,電解磨削和超聲振動輔助電解磨削加工的小孔內壁形貌和表面粗糙度對比如圖23[25]所示。

圖23 兩種加工方式下小孔表面形貌和粗糙度對比[25]Fig.23 Comparison of surface morphology and roughness of small holes using two machining methods[25]

7 研究展望及結論

近年來,國內外學者圍繞電解磨削技術開展了大量卓有成效的研究,有力推動了特種加工和精密加工技術的進步。隨著高端裝備和精密機械等領域技術的發展,電解磨削必將越來越多地應用于難加工材料、微結構的精密加工。電解磨削加工技術未來研究展望主要包括以下6點:

1)由于影響電解磨削加工的因素較多,其加工機理非常復雜。目前對于電解磨削加工機理的研究,都忽略了機械能場和電化學能場之間的相互耦合以及各工藝參數對加工性能影響的交互關聯性,所建立的材料去除率模型大都是基于正交實驗、方差分析和回歸分析的經驗公式,對表面形貌的研究,大都通過實驗觀察進行對比分析。亟需建立考慮多能場耦合和工藝參數交互關聯性影響,且能夠對電解磨削材料去除率、表面形貌進行定量分析的理論模型。因此,多能場耦合作用下的材料去除和表面創成機理將成為電解磨削未來的研究重點之一。

2)目前對于電解磨削加工過程的仿真,大都采用多物理場軟件和CFD軟件分別對電化學陽極溶解和電解液流場進行單獨仿真,仿真過程未能有效反映各能場相互耦合和影響,仿真研究與加工實際情況相比,均有較大差異。因此,未來研究中,需要在加工機理研究不斷深入的基礎上,開發專用的電解磨削綜合仿真軟件,使之符合加工過程的實際情況。

3)目前對于電解磨削工藝參數優化研究,大都在材料去除率和表面粗糙度經驗模型的基礎上,采用加權方法建立多目標優化模型。未來研究中,需要在加工機理和理論模型研究不斷深入和完善的基礎上,建立電解磨削多目標綜合優化和加工性能預測模型,從而在工藝參數優化的基礎上,實現高效、精密、低成本加工。

4)目前,對于電解磨削的研究大都采用小尺寸砂輪進行微小孔的鉆磨和小平面的銑磨,針對大尺寸砂輪電解磨削的研究,大都圍繞平面磨削,而針對外圓或內孔的切入式磨削、復雜型面的成形磨削等形式的電解磨削研究不多。未來需要進一步拓寬電解磨削的加工方式,以便于其在工程實踐中的應用推廣。

5)在目前的電解磨削加工中,加工實驗設備都由普通機床改造而成,機床的專業化程度和防腐性能不高。雖然一些研究中,研制了專門的簡易加工設備,但其加工精度和專業化水平不高。因此,專用設備研制,并在此基礎上制訂專用設備的國家標準甚至ISO標準,是電解磨削加工未來研究需要面對的重要課題。

6)高強度、高性能新材料技術的快速發展以及機械零件精密化、復雜化發展趨勢對電解磨削加工技術提出了新的更高要求。研究結果表明,超聲振動輔助電解磨削為代表的新型復合電解磨削加工技術可以進一步提高電解磨削加工性能。然而,目前對于新型復合電解磨削加工的材料去除和表面創成機理,例如超聲振動電解磨削加工中電解液超聲空化效應[104-106]對工件表面鈍化膜的形成、去除機理、電解液沖刷去除工件材料機理的影響,超聲傳質效應[25, 106]對電解液流場均勻性和加工過程穩定性的影響等方面的研究,還有待于進一步深入。因此,新型復合電解磨削加工必將成為電解磨削加工技術未來研究的重要內容。

隨著航空航天、軌道交通等領域高端裝備制造業的迅猛發展,以及精密與超精密特種加工技術的快速進步,電解磨削作為一種復合特種加工方法,必然因其優異的加工性能受到廣泛關注和引用。本文通過對國內外電解磨削研究現狀和未來研究展望的全面綜述,為電解磨削加工理論和工程應用,尤其是新型復合電解磨削加工技術的研究思路提供了理論借鑒和技術參考。