上吸式固定床生物質(zhì)氣化爐氧化層和還原層設(shè)計(jì)的熱態(tài)數(shù)值模擬

嚴(yán)文記 胡翠娟 黃波榮

(佛山藍(lán)之鯨科技有限公司,佛山 528225)

在生物質(zhì)氣化爐的設(shè)計(jì)中,氧化層和還原層的設(shè)計(jì)在整個(gè)氣化過(guò)程中起著關(guān)鍵作用,尤其是高度設(shè)計(jì)是否合理直接決定了氣化效率的高低。為了更詳細(xì)地了解不同還原層在不同高度下運(yùn)行的基本特性,采用計(jì)算流體動(dòng)力學(xué)(Computational Fluid Dynamics,CFD)方法對(duì)氣化爐氧化層和還原層內(nèi)的氧氣和二氧化碳濃度分布情況進(jìn)行數(shù)值計(jì)算,獲得不同工況下二氧化碳濃度隨還原層高度變化的規(guī)律,為生物質(zhì)氣化爐的優(yōu)化設(shè)計(jì)提供理論依據(jù)。

1 模擬工況的確定

在進(jìn)行計(jì)算機(jī)數(shù)值模擬計(jì)算時(shí),氣化爐的爐型結(jié)構(gòu)確定后,影響氣化爐內(nèi)工質(zhì)運(yùn)行狀態(tài)的主要是燃料顆粒度大小和氧化層與還原層的高度[1-2]。本文熱態(tài)模擬將根據(jù)以往的設(shè)計(jì)經(jīng)驗(yàn)取燃料直徑為100 mm、120 mm、140 mm、160 mm和180 mm這5個(gè)長(zhǎng)度進(jìn)行模擬計(jì)算。在進(jìn)行數(shù)值模擬計(jì)算工作前,先建立氧化層和還原層的幾何模型。

2 幾何模型的建立

氧化層和還原層數(shù)值模擬的幾何模型采用真實(shí)的燃料顆粒尺寸(直徑分別為100 mm、120 mm、140 mm、160 mm和180 mm),并作簡(jiǎn)化處理。首先,模型的壁面與環(huán)境沒(méi)有熱量交換,壁面為絕熱壁面。其次,模型內(nèi)為不可壓縮流體,因此密度不會(huì)改變。再次,模型內(nèi)的物料處于動(dòng)態(tài)平衡。最后,模型的物理參數(shù)不隨時(shí)間變化,即為穩(wěn)態(tài)過(guò)程。通過(guò)以上假設(shè),利用UG12.0三維軟件建立三維模型,如圖1所示。

圖1 幾何模型

3 還原層網(wǎng)格劃分和網(wǎng)格無(wú)關(guān)解驗(yàn)證

網(wǎng)格劃分時(shí),首先在UG12.0中建立好幾何模型,以STP的格式輸出文件,導(dǎo)入到CFD前處理器geometry中進(jìn)行表面處理,再導(dǎo)入mesh中劃分網(wǎng)格。為了增強(qiáng)計(jì)算的精確度,需要在幾何表面臨近計(jì)算區(qū)域的距離向內(nèi)縮短,再靠近壁面區(qū)域劃分精密的網(wǎng)格,并在內(nèi)部流體區(qū)生成與表面網(wǎng)格組合的四面體網(wǎng)格[3]。劃分網(wǎng)格需要進(jìn)行網(wǎng)格無(wú)關(guān)解驗(yàn)證,分別建立網(wǎng)格數(shù)量為100萬(wàn)、200萬(wàn)、300萬(wàn)、400萬(wàn)、500萬(wàn)以及600萬(wàn)。網(wǎng)格無(wú)關(guān)解驗(yàn)證點(diǎn)(如圖2所示的點(diǎn))取在氧化層出口的截面上,其二氧化碳濃度隨網(wǎng)格數(shù)量的變化情況如圖3所示。可以看出當(dāng)網(wǎng)格數(shù)量從400萬(wàn)個(gè)增加到600萬(wàn)個(gè)時(shí),參考點(diǎn)的二氧化碳的濃度在15%左右,基本不發(fā)生變化。為了節(jié)約時(shí)間,取網(wǎng)格數(shù)量在400萬(wàn)個(gè)時(shí)進(jìn)行氧化層的模擬計(jì)算。

圖2 氧化層網(wǎng)格劃分圖

圖3 二氧化碳濃度隨網(wǎng)格數(shù)量的變化

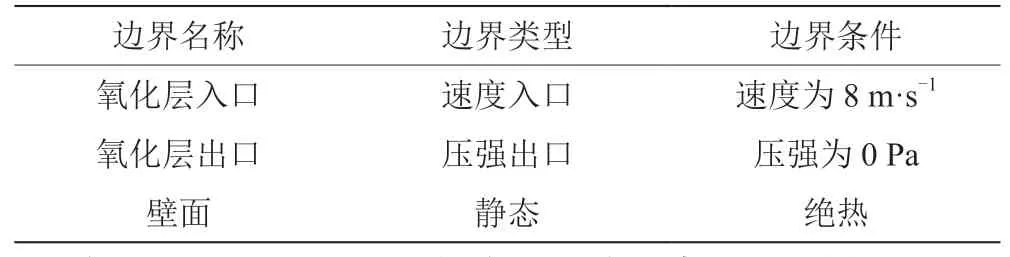

4 邊界條件

為了能最大限度地滿足實(shí)際工程,要選用能夠?qū)τ?jì)算結(jié)果的準(zhǔn)確性有保障的fluent模型的邊界條件。本文中邊界條件均根據(jù)實(shí)驗(yàn)和經(jīng)驗(yàn)給定。

4.1 入口邊界條件

在還原層模型的下方面設(shè)氣化劑入口面為inlet-air,速度值根據(jù)通風(fēng)量為6 000 m3·h-1計(jì)算為8 m·s-1,氣化劑中濃度氧氣設(shè)為0.22 mmol/L,其余為氮?dú)猓⒃O(shè)為恒定速度邊界面。假設(shè)氧化層內(nèi)氣流為完全湍流,氣流方向沿驗(yàn)軸線向上,模型中圓柱形顆粒設(shè)為生物質(zhì)顆粒與氣化劑接觸面。

4.2 出口邊界條件

由于氧化層的出口是還原層的進(jìn)口,可將氧化層出口面氣流參數(shù)設(shè)為還原層進(jìn)口參數(shù)[4]。所以,在氧化層模型上方面設(shè)為outlet出口邊界條件。

4.3 壁面邊界條件

實(shí)際工程應(yīng)用中,爐內(nèi)氣化的速率相對(duì)較快,因此氧化層模型需要采納k-ε模型[5]。因?yàn)樗母呃字Z數(shù)較高,壁面處湍動(dòng)能和湍流耗散率都設(shè)置為0,設(shè)為絕熱邊界條件。邊界條件的具體數(shù)值見(jiàn)表1。

表1 邊界條件

5 氧化層和還原層高度隨粒徑變化規(guī)律的模擬結(jié)果

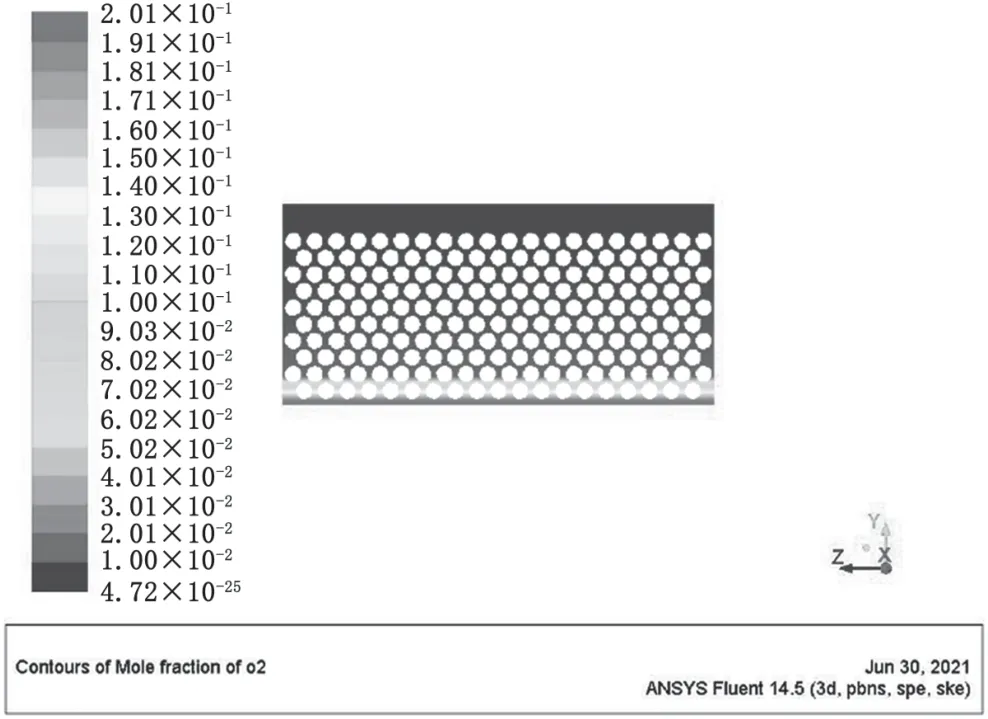

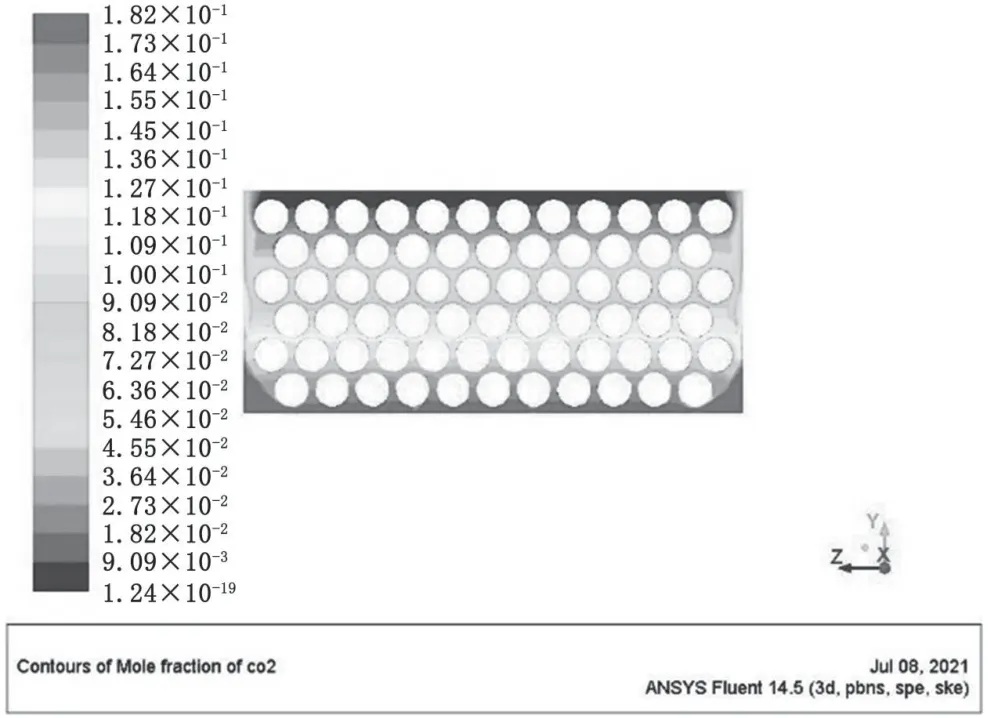

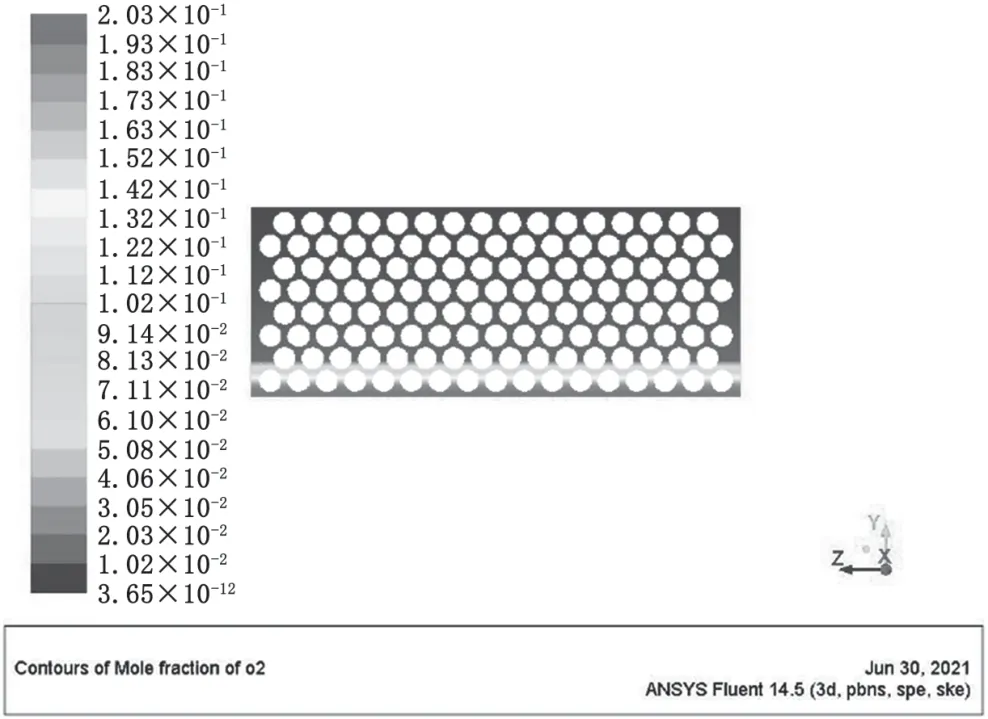

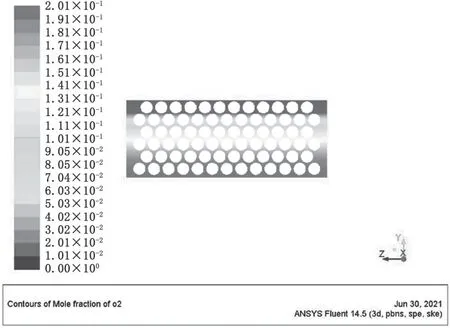

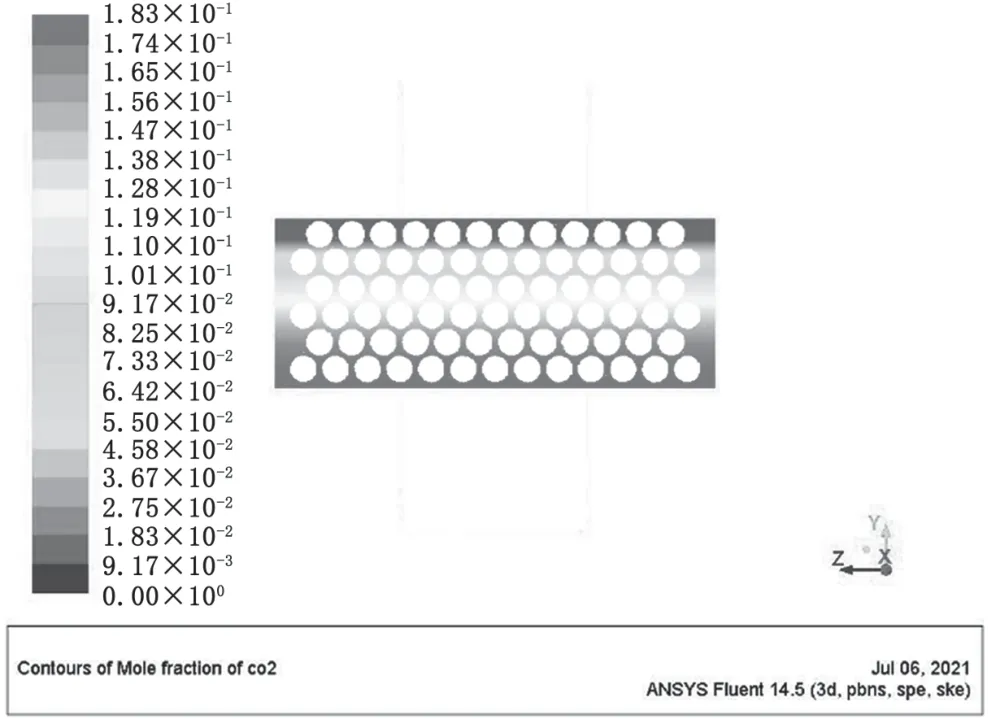

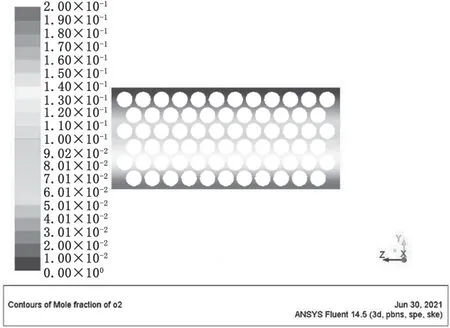

由于氣化爐的氣化過(guò)程較為復(fù)雜,按照提到的方法簡(jiǎn)化模型,計(jì)算燃料粒徑分別為100 mm、120 mm、140 mm、160 mm和180 mm時(shí)氧氣、二氧化碳和一氧化碳濃度分布。通過(guò)氣體分布值確定反應(yīng)層高度,原則主要有兩個(gè)方面:一是氧氣濃度為零的位置即氧化層所需要的高度;二是二氧化碳濃度為零的位置即還原層所需要的高度[6]。具體計(jì)算結(jié)果如圖4~圖13所示。

圖4 100 mm粒徑氧化層O2濃度分布

圖13 180 mm粒徑還原層CO2濃度分布

圖5 100 mm粒徑還原層CO2濃度分布

圖6 120 mm粒徑氧化層O2濃度分布

圖7 120 mm粒徑還原層CO2濃度分布

圖8 140 mm粒徑氧化層O2濃度分布

圖9 140 mm粒徑還原層CO2濃度分布

圖10 160 mm粒徑氧化層O2濃度分布

圖11 160 mm粒徑還原層CO2濃度分布

圖12 180 mm粒徑氧化層O2濃度分布

從以上5種不同粒徑的生物質(zhì)燃料的熱態(tài)數(shù)值模擬結(jié)果來(lái)看,不同粒徑的燃料所需的氧化層和還原層高度相差較大。這對(duì)氣化爐結(jié)構(gòu)優(yōu)化的影響較大,有必要進(jìn)行詳細(xì)研究。不同粒徑的生物質(zhì)燃料氣化所需的氧化層和還原層高度,見(jiàn)圖14。

圖14 床層厚度隨燃料粒徑變化圖

由圖14可知,還原層的高度高于氧化層的高度,這與實(shí)際設(shè)計(jì)經(jīng)驗(yàn)相符合。床層厚度隨著生物質(zhì)燃料的粒徑增大先緩慢增大,當(dāng)粒徑增加到140 mm時(shí),床層厚度隨粒徑的增加迅速增加,說(shuō)明當(dāng)燃料粒徑小于140 mm時(shí)爐內(nèi)的燃料顆粒堆積比較密集,粒徑大于140 mm燃料顆粒堆積比較稀疏。燃料在氣化爐內(nèi)堆積過(guò)于密集,空隙太小造成氣流阻力過(guò)大,相應(yīng)增加了電耗,且燃料層厚度太薄,頂部上料時(shí)不利于控制[7]。燃料堆積過(guò)于稀疏時(shí)將會(huì)增加床層高度,需要設(shè)計(jì)更高的氣化爐,會(huì)增加氣化爐的造價(jià)成本[8]。因此,生物質(zhì)氣化爐運(yùn)行時(shí)生物質(zhì)燃料破碎后粒徑取140 mm左右為宜,因?yàn)槿剂系牧饺?40 mm時(shí)阻力較低,且氧化層和還原層的高度相差不大,都為

500 mm。

6 結(jié)論

本文建立了生物質(zhì)氣化爐氧化層和還原層的幾何模型,根據(jù)氣化爐燃燒的理論知識(shí)建立燃燒計(jì)算模型,進(jìn)行數(shù)值模擬的網(wǎng)格無(wú)關(guān)解驗(yàn)證,計(jì)算獲得了不同燃料粒徑下氣體濃度的分布規(guī)律,得出以下結(jié)論:

(1)建立的數(shù)學(xué)模型是合理的;

(2)生物質(zhì)原料破碎后粒徑取140 mm左右為宜;

(3)氧化層和還原層高度均取500 mm為宜,與現(xiàn)有的上吸式固定床生物質(zhì)氣化爐(氧化層高度1 m,還原層高度1 m)相比,氧化層和還原層高度均降低500 mm,整個(gè)氣化爐高度降低1 m,證明數(shù)值模擬的結(jié)果是合理的,可以為生物質(zhì)氣化爐的優(yōu)化設(shè)計(jì)提供理論依據(jù)。