船用大功率中高速柴油機冷卻系統的影響參數研究

汪 暉 第海祥 張丹峰

(揚州恒旺熱交換器有限公司,揚州 225008)

在船用大功率高速柴油機中,冷卻系統是其重要組成部分。冷卻系統設計是否合理,關系到柴油機零部件的運行效率[1]。隨著新材料和新技術的不斷發展,船用大功率高速柴油機在近年得到了較快發展。柴油機的模塊化設計隨著不斷提高的強化程度和比重量日趨緊湊,使得如何保障柴油機主要零部件的可靠性等問題愈發突出,對冷卻系統的設計也提出了更高要求[2]。為進一步提高船用大功率中高速柴油機冷卻系統的設計質量,研究其主要影響參數十分必要。

1 高低溫淡水泵參數對冷卻系統的性能影響及優化

1.1 高溫淡水泵參數影響分析及優化

1.1.1 高溫淡水流量的影響

原機高溫淡水泵有約100 m3·h-1的額定流量。高溫水在額定工況下的出機溫度為79 ℃。原機在額定工況下的出機溫度為85 ℃,高溫水的出機溫度較小。高溫水進出機時溫度差約為5.65 ℃,進出中冷器時溫度差約為6.50 ℃。低溫水進出中冷器時溫度差約為2.75 ℃,進出滑油冷卻器時溫度差約為2.60 ℃,相比之下均較小[3]。高溫淡水進出中冷器的流速約為4.58 m·s-1,低溫淡水進出中冷器的流速約為4.6 m·s-1。將高溫淡水主要管路的流速控制在1.5~2.5 m·s-1較為合適。從上述分析可以知道,原機有較大的泵流量。

控制模型其他參數保持不變,研究高溫冷卻系統流量對各性能所產生的影響。分析高溫淡水流量對系統性能造成的影響時,因換熱器換熱效率受到淡水流量影響,應考慮淡水流量持續改變時換熱器換熱效率難以維持的情況。在對冷卻系統性能參數與高溫淡水流量間的變化趨勢進行研究時,固定各冷卻器換熱量保持不變,分析在954 kW的高溫淡水冷卻器換熱量、419 kW的低溫淡水冷卻器換熱量和397 kW的滑油冷卻器換熱量下的變化情況[4]。

通過分析可知,高溫淡水出機溫度在進機流量從50 m3·h-1上升到120 m3·h-1時從88.50 ℃下降到79.60 ℃,進出機溫差也從14.20 ℃降低到6.00 ℃,進出中冷器溫差從16.50 ℃降低到7.03 ℃。此外,隨著流量的不斷上升,淡水進機流速從1.76 m·s-1上升到4.50 m·s-1。

原機高溫淡水泵有100 m3·h-1的額定流量,出機溫度在額定工況下為78 ℃,進出機溫差和進出中冷器溫差分別為5.64 ℃和6.40 ℃,均較小。高溫淡水進出中冷器的流速為4.58 m·s-1,可以看出原機帶泵流量偏大。

一般情況下,船用中速柴油機出機溫度在83 ℃左右,進出機溫差在8 ℃左右,主要管路流速為1.5~3.0 m·s-1。為了確保柴油機運行時的可靠性和降低淡水泵驅動時的額外消耗功率,應以80 m3·h-1作為高溫淡水泵流量,此時淡水出機溫度為82 ℃,進出機溫差為8.43 ℃,進出中冷器溫差為11.30 ℃。

1.1.2 優化分析

基于高溫回路的流阻特征,系統流阻在80 m3·h-1的流量下為150 kPa。考慮余量的影響,將壓頭確定為30 m。優化后,高溫淡水泵的額定流量和額定壓頭分別為80 m3·h-1和30 m。以泵相似設計理論估算可知,優化后高溫淡水泵在額定流量和壓頭下有13 kW的驅動功率,而額定工況下原機高溫淡水泵有21 kW的驅動功率。機帶高溫淡水泵在優化后所需消耗的功率減少約38 %,相比于原機選配的泵,高溫淡水泵在優化后約節約0.38 g·kW-1·h-1的油耗。

1.2 低溫淡水泵參數影響分析及優化

1.2.1 低溫淡水流量的影響

原機高溫淡水泵的額定流量為110 m3·h-1,實際流量在額定工況下大于130 m3·h-1,泵工作效率低。進出中冷器的溫差約為2.7 ℃。基于統計的同類型相近功率的機型數據可知,適宜以5 ℃作為中冷器低溫溫差的控制值。可見,原機攜帶的淡水泵流量較大。

為研究冷卻系統性能和低溫淡水流量間的關系,先優化高溫淡水泵的有關參數,再調整高溫淡水回路流量,即以30 m作為高溫淡水泵的額定壓頭,以80 m3·h-1作為額定流量,再以優化后的35 m作為低溫淡水泵壓頭,以60~120 m3·h-1作為流量的變化范圍。控制其他參數不變,研究低溫淡水流量產生的影響。

從結果看,在保持換熱量不變的情況下,隨著低溫淡水流量的不斷上升,進出中冷器的溫差和滑油冷卻器的溫差均有所減小,而進中冷器的流速相應有所上升。從相同類型且相當功率的機型統計結果可以看出,宜以5 ℃控制中冷器低溫溫差,以1.5~3.0 m·s-1的范圍控制流速。因此,綜合各方面條件,建議以90 m3·h-1作為低溫淡水泵流量。此時,中冷器增壓空氣溫度約為50 ℃,滿足要求。

1.2.2 低溫淡水泵壓頭優化

從低溫回路流阻的角度考慮可知,系統在800 m3·h-1流量下有220 kPa的流阻。出于對余量壓頭的考慮,壓頭可以選擇設置為35 m。低溫淡水泵優化后的流量為900 m3·h-1,壓頭為35 m。在額定工況下運行時,實際功耗為15.8 kW。原機所攜帶的機帶有約23.3 kW的實際耗功,改進后的機帶泵額外消耗功減小約32.4 %,相比于原機條件下節約0.4 g·kW-1·h-1的油耗,大大提高了經濟性。

2 海水回路參數對冷卻系統性能的影響分析及優化

從冷卻系統主要溫度參數的角度考慮可知,海水流量和溫度均會造成較大影響。過小的流量或過高的進口溫度會使淡水冷卻不足而導致淡水出機溫度大于設計值,影響柴油機的安全運行[5]。

2.1 海水泵技術參數影響及優化

一般情況下,海水泵使用的是電動泵,且不在柴油機上安裝。雖然工作時柴油機功率不會出現額外的消耗,但仍需要滿足其有效使用的條件,降低功率以節約資源。

原機試驗臺配置有220 m3·h-1的海水泵額定流量、25 m的額定壓頭和30 kW的額定功率。海水在額定工況下進出口溫度分別為32.0 ℃和41.3 ℃,進出口溫度差為9.3 ℃,流量偏大。

為研究冷卻系統性能和海水泵流量間的聯系,以優化后的參數設置高溫淡水泵和低溫淡水泵參數。模型中的泵流量為140~225 m3·h-1,保持其余參數不變,海水出口溫度隨流量變化的改變情況如圖1所示。

圖1 海水出口溫度隨海水流量變化情況

從結果上看,海水流量逐漸上升時,在高低溫淡水調溫閥的作用下,高溫和低溫淡水出機和進機溫度基本不變。這表明對于高低溫回路溫度等參數而言,只要確保淡水得到的冷卻海水流量足夠,即可使其保持基本不變。因此,確定海水流量的關鍵參數是出水溫度。

海水流量不斷減小時,出口溫度不斷增加。海水在145 m3·h-1的流量下,出機溫度為52.14 ℃,無法符合要求。在150 m3·h-1的流量下,出機溫度為51.49 ℃,理論上符合要求。

海水泵的泵送能力隨著使用時間的增加不斷降低,使得流量有所減小。在結垢等因素的影響下,淡水冷卻器換熱效果不斷弱化。因此,應確保選擇的海水泵有足夠的流量余量,即海水泵優化后仍有180 m3·h-1的流量。考慮海水回路流阻特性和流量余量的影響,建議壓頭取值為20 m。

優化后,海水泵約有15.5 kW的功耗,相比于原機條件減少約16%。

2.2 海水溫度的影響分析

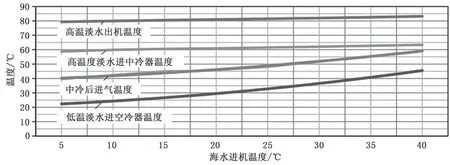

海水溫度直接影響淡水冷卻器換熱效果。為分析海水溫度變化造成的影響,采用變更海水進口溫度的方法觀察系統各性能變化,結果如圖2所示。

圖2 海水進機溫度對主要參數的影響

由圖2可知,當海水溫度從5 ℃提高到40 ℃時,高溫淡水進中冷器時的溫度上升約4.5 ℃,變化較小;高溫淡水出機的溫度上升約4 ℃,變化較小;低溫淡水進空冷器的溫度上升約24.6 ℃,變化明顯;中冷后進氣溫度同樣有明顯的變化。

高溫回路僅有較小變化,主要原因在于高溫淡水出機溫度以80 ℃為控制點,在40 ℃的海水溫度下仍可確保海水和淡水在冷卻器的溫差符合要求,從而有效控制高溫淡水出機溫度;低溫淡水回路溫度變化較大,主要原因在于低溫淡水的進機溫度以31 ℃為控制點,在海水溫度上升到控制溫度時,海水和淡水的溫差不再符合要求,無法有效控制低溫淡水進中冷器的溫度,導致其不斷上升。可以看出,淡水冷卻器的實際換熱效果受到海水溫度變化的直接影響,并最終對中冷后進氣溫度造成影響。因此,在設計冷卻系數和選擇附件型號時,需基于海水出水溫度合理設計和控制系統附件參數。

3 結語

高溫淡水出機溫度和各換熱區的溫升是確定高溫淡水流量的主要依據。進中冷器溫度、中冷后進氣溫度以及潤滑油冷卻后溫度,是確定高低溫淡水流量的主要依據。確定海水流量的主要依據是要確保淡水冷卻足夠且出口溫度在析鹽溫度以下。應基于上述條件進行淡水泵和海水泵的選型與設計,根據各回路流阻損失特征確定流量和壓頭確保運行效率,使功耗最小。對于中冷后進氣溫度而言,海水進口溫度會產生較大影響,實際應用時應將海水進口溫度控制在合理范圍內。