增程式混動汽車冷卻系統控制策略

封金鳳,陳曉飛,劉長振,白書戰*

1.山東大學能源與動力工程學院,山東 濟南 250061;2.中國北方發動機研究所,天津 300400

0 引言

近年來,隨著能源短缺、原油價格持續上漲、環境污染等問題的凸顯,人們對新能源汽車技術研發和產業化的關注越來越多[1]。純電動汽車在行駛過程中有零排放的優勢,但電池價格昂貴、續航里程短、充電時間長、充電不便利等缺點極大地限制了純電動汽車的普及[2]。與純電動汽車相比,配置增程器的混合動力汽車續航里程長,電池性能要求低;與傳統燃油車相比,混合動力汽車燃油經濟性好[3]。因此在汽車發展的轉型期,混合動力汽車是目前理想的過渡產品。

混合動力汽車存在能源轉換效率低的問題[4],制定合理有效的能量管理策略對混合動力汽車至關重要。能量管理策略主要分為基于規則、基于優化及基于學習3類[5],目前基于規則的控制策略應用較廣泛,如恒溫器型控制策略、功率跟隨控制策略、電力輔助型控制策略、定點控制策略[6-8]等。苗強等[9]針對恒溫器型控制策略在某些時刻點懲罰函數取值不合適問題,提出了一種可變荷電狀態(state of charge,SOC)參照的能量管理策略,在維持電量平衡方面取得了與基于固定SOC參照的等效燃油最小控制策略相同的結果,避免了因懲罰力度過大引起的燃油消耗量增加。賀俊杰等[10]研究了一種基于模糊控制的功率跟隨和恒溫器相結合的能量管理策略,在Matlab/Simulink和AVL CRUISE中分別建立控制系統模型和增程式電動汽車整車模型,可以快速、準確地響應電動汽車動力性需求,并保證動力電池組SOC的穩定性,有效改善了增程器的效率和排放。

本文中對水泵、風扇這兩大耗功元件的水阻及風阻功耗進行計算,分析冷卻系統最小總功耗;針對不同運行工況,利用GT-Cool軟件對水泵、風扇進行功耗仿真,在Simulink中搭建控制模型,判斷不同運行工況下冷卻系統水泵及風扇的最小功耗,實現冷卻系統控制。

1 冷卻系統功耗計算

熱管理系統的首要控制目標是確保出口水的溫度在合理范圍。冷卻系統消耗的功率主要包括水泵和風扇消耗的功率。

水泵消耗的功率[11]

(1)

式中:qm,w為水泵質量流量,kg/s;pw為水泵泵水壓力,Pa;ηw為水泵總效率。

風扇供氣壓力,即冷卻系統空氣通道的阻力

pa=pR+pL,

(2)

式中:pR為散熱器的阻力,Pa;pL為除散熱器外所有空氣通道的阻力,Pa,對于一般的汽車,pL=apR,a=0.4~1.1。

風扇所消耗的功率

(3)

式中:qm,a為風扇質量流量,kg/s;ηa為風扇總效率。

冷卻系統總功耗

P=Pw+Pa。

(4)

由式(1)~(4)可得:

(5)

2 冷卻系統一維仿真模型建立

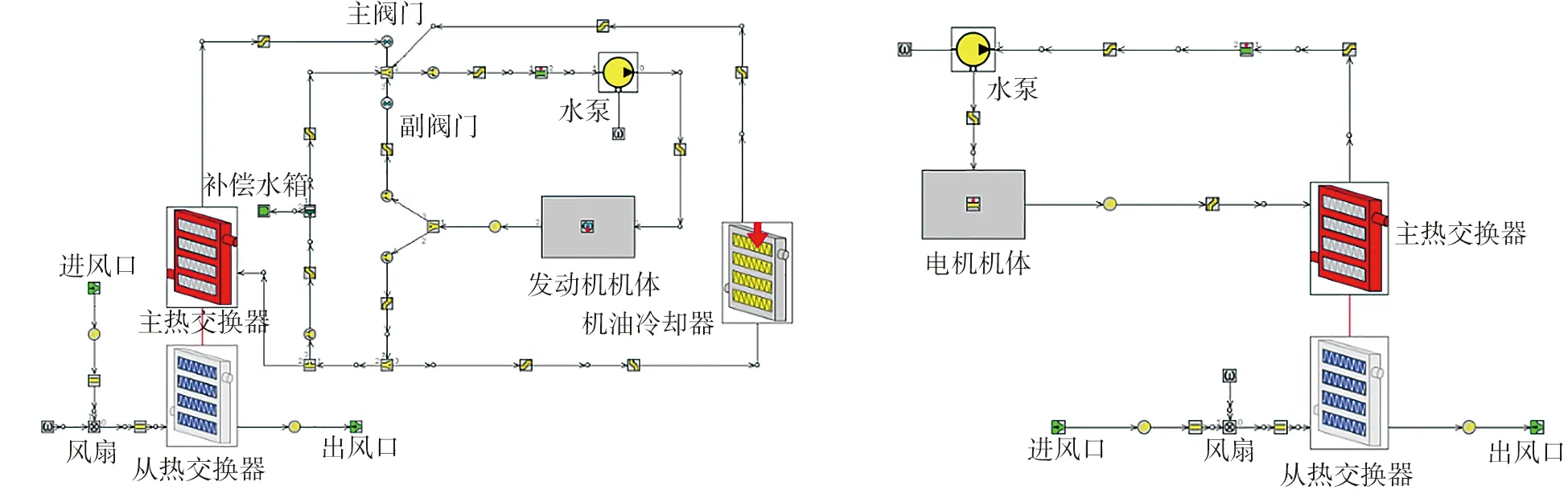

以某增程式混動汽車作為計算車型,在GT-Cool軟件中調用相應模塊建立發動機冷卻系統模型和電機冷卻系統模型,如圖1所示。

a)發動機冷卻系統 b)電機冷卻系統圖1 混動汽車冷卻系統模型

由圖1a)可知:發動機冷卻系統主要由發動機機體、水泵、風扇、主熱交換器、從熱交換器、機油冷卻器、補償水箱等組成。當發動機冷卻液溫度低時,氣缸蓋出水口的高溫冷卻液經副閥門進入水泵,由水泵加壓后流入發動機水套。當發動機冷卻水溫度超過85 ℃時,主閥門打開,副閥門關閉,高溫冷卻液通過散熱器與外界空氣進行熱交換,經水泵流入發動機水套;補償水箱可以使冷卻系統中水、汽分離,保持系統內壓力穩定,緩沖冷卻液的熱脹冷縮,避免空氣進入,減少機件氧化腐蝕;機油冷卻器模塊用于模擬發動機輔助裝置的熱量散失情況[12]。

由圖1b)可知:電機冷卻系統主要由電機機體、水泵、風扇和散熱器等組成,冷卻液經電機機體出口進入散熱器冷卻,再由水泵加壓流入電機冷卻回路中。電機散熱量較小,因此冷卻回路中不需使用節溫器,使用功率較小的水泵和風扇即可滿足冷卻需求。

發動機冷卻回路與電機冷卻回路相互獨立,車輛運行過程中,發動機和電機的散熱量不斷變化。因此需研究不同散熱量下2個冷卻回路中水泵及風扇運行情況對冷卻效果的影響,并根據仿真結果制定合理的冷卻策略。

3 冷卻系統控制策略設計與仿真

3.1 計算流程

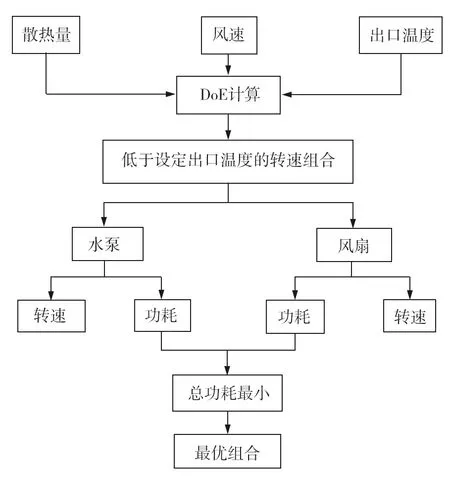

發動機和電機的散熱量確定后,控制出口溫度處于合理范圍,通過不同的水泵和風扇轉速組合可以達到幾乎相同的冷卻效果。因此,確定熱源散熱量后,利用GT-Cool中的試驗設計(design of experiment,DoE)仿真得到符合冷卻要求的不同水泵和風扇轉速組合,選擇能夠達到冷卻系統最小功耗的最優組合,實現不同散熱量下冷卻系統控制。考慮風速對風扇進風量的影響,匹配計算過程如圖2所示。

圖2 冷卻系統計算匹配過程圖

3.2 功率分配對總功耗的影響

增程式混合動力汽車的增程器僅在動力電池電量較低時開啟,且發動機只在充電過程時工作。汽車在新標歐洲循環測試(new European driving cycle,NEDC)工況運行時,1次充電過程中發動機散熱量隨時間的變化情況如圖3所示。由圖3可知:發動機的散熱量主要為12.1、20.4、30.9 kW。

電機散熱量與電機轉速相關,電機轉速受整車需求功率影響,車輛在不同運行工況時電機的散熱量不同。1個NEDC循環中電機散熱量的變化如圖4所示。由圖4可知:電機散熱量為0~5.8 kW,遠小于發動機散熱量,選取電機散熱量為2、4、6 kW進行研究。

圖3 發動機散熱量隨時間的變化情況 圖4 電機散熱量隨時間變化情況

考慮到風扇迎風冷卻現象,在仿真模型中引入風速模塊,汽車行駛速度變化時,相對風速隨之變化。為簡化計算過程,仿真過程中認為風力等級為0,即風速和車速大小相等。在NEDC中車速為0~120 km/h,以此作為風速的變化范圍。為保證發動機和電機正常運行,發動機出口溫度應保持在90~95 ℃,電機出口溫度不高于40 ℃[13]。

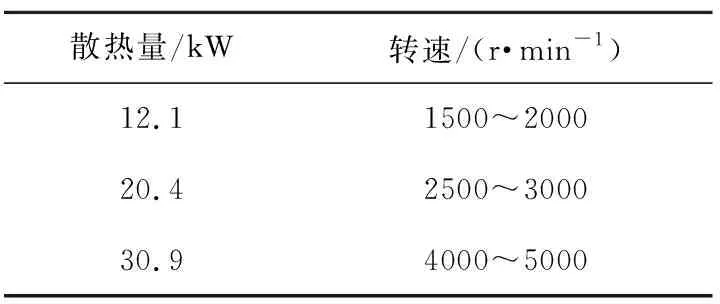

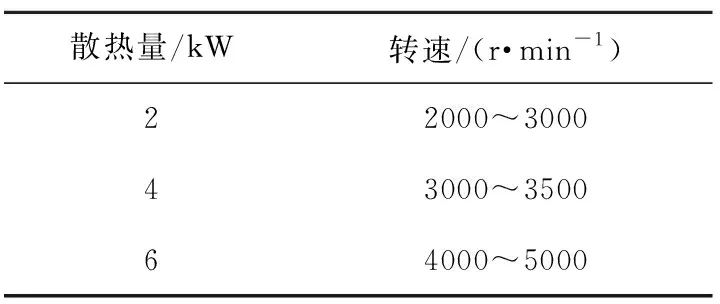

以發動機冷卻系統為研究對象。設置水泵和風扇的轉速范圍,每組進行50次試驗,系統根據所選的匹配方式得出二者的轉速組合,在滿足發動機出口溫度的要求下,獲得不同轉速組合下水泵及風扇耗功情況。不同的散熱量下,水泵和風扇轉速范圍如表1、2所示。

表1 不同散熱量下水泵轉速

表2 不同散熱量下風扇轉速

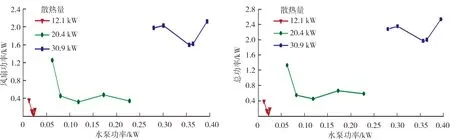

不同散熱量和風速下,冷卻附件功耗變化情況相似。隨著散熱量的降低,冷卻附件總功耗下降。在同一散熱量下,存在總功耗最小的轉速組合。由于市區車速約為40 km/h,因此以風速為40 km/h為例,通過DoE計算篩選出發動機出口水溫為93 ℃的轉速組合,研究不同散熱量下水泵和風扇的功率分配對總功率的影響,不同散熱量下風扇功率和總功率隨水泵功率的變化如圖5所示。

a)風扇功率 b)總功率圖5 不同散熱量下總功率和風扇功率隨水泵功率的變化情況

如圖5可知:隨著冷卻系統散熱量降低,風扇功耗與冷卻系統總功耗都有所降低。由于水泵功耗較低,冷卻系統總功耗與風扇功耗變化趨勢相似;相同散熱量時,隨著水泵功耗增加,風扇及冷卻系統總功耗先下降后上升,其中最低點即為所求最小功耗點[14]。對比最大功耗點,散熱量為12.1、20.4、30.9 kW時風扇功耗分別降低90%、74%、25%,冷卻系統總功耗分別降低84%、66%和22%,散熱量越小,由功率分配帶來的節能潛力越大。

3.3 冷卻系統最小功耗表

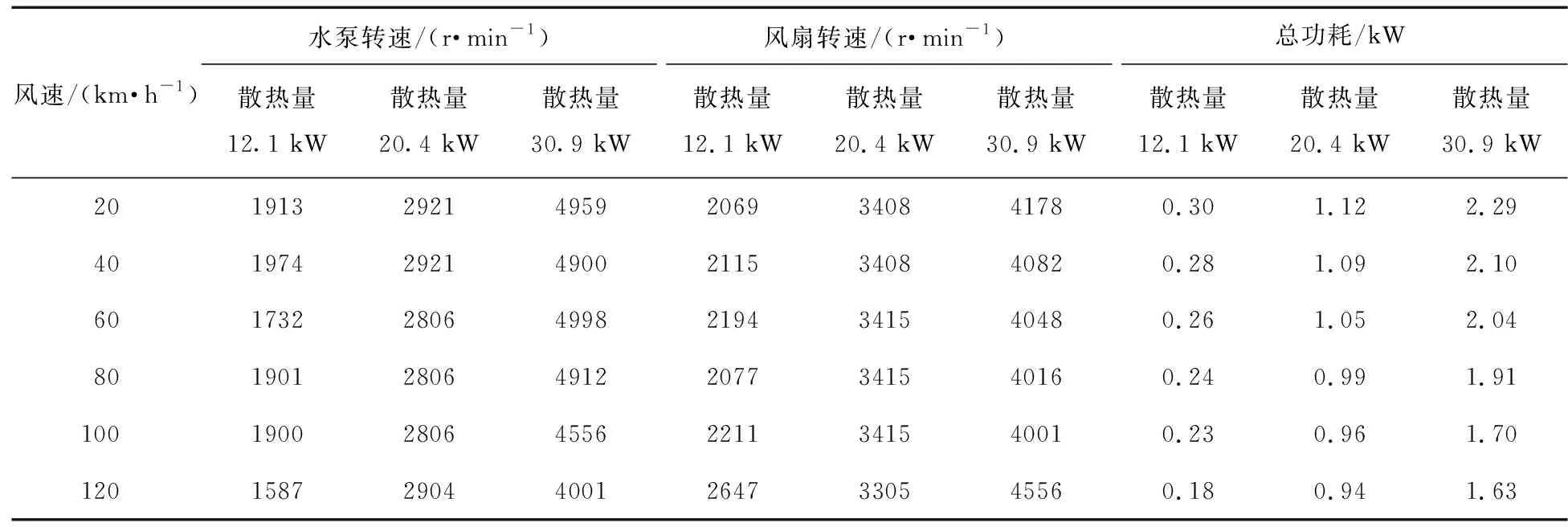

根據表1中的冷卻系統散熱量及風扇、水泵轉速范圍,通過DoE計算不同風速下冷卻系統中滿足冷卻需求的風扇及水泵轉速,得到最小總功耗轉速組合。

發動機冷卻系統不同散熱量及風速的水泵、風扇轉速及總功耗如表3所示。由表3可知:散熱量相同時,隨風速增大,冷卻系統總功耗逐漸降低,風扇迎風加強空氣與散熱器熱交換;當發動機冷卻系統散熱量較低時,風扇轉速較高,冷卻效果明顯,轉速最高為3415 r/min;當發動機冷卻系統散熱量升高至30.9 kW時,受散熱器尺寸限制,提升風扇轉速無法有效冷卻高溫冷卻液。此時,需提升水泵轉速,保證冷卻液有效流通,達到冷卻效果。

表3 發動機冷卻系統不同散熱量及風速下的水泵、風扇轉速及總功耗

電機冷卻系統不同散熱量及風速下的水泵、風扇轉速及總功耗如表4所示。

表4 電機冷卻系統不同散熱量及風速下的水泵、風扇轉速及總功耗

由表4可知:電機冷卻系統散熱量少,冷卻系統總功耗低;受風速影響,總功耗隨風速的升高而降低。當冷卻系統散熱量降低至2 kW時,只需水泵低速運轉保證冷卻液流動即可滿足冷卻效果;當散熱量較高風速較低時,需提高水泵轉速保證冷卻液與散熱器間的熱交換。

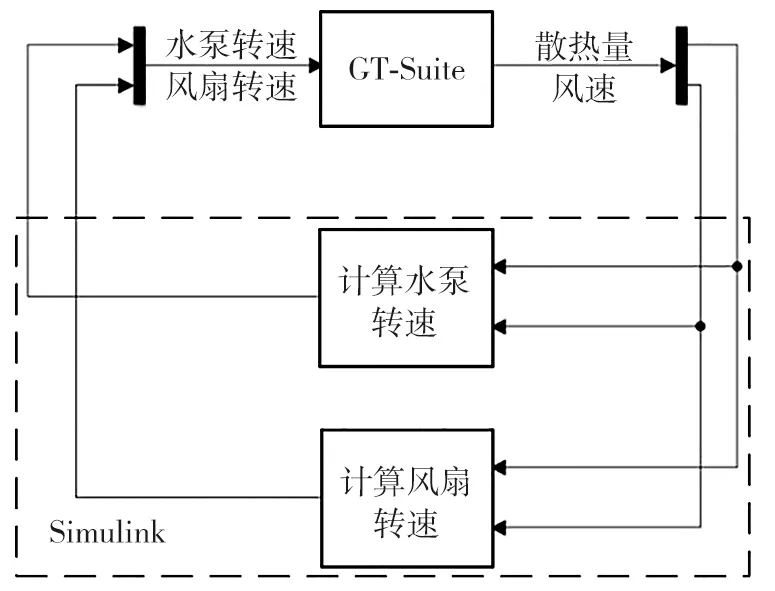

3.4 冷卻系統控制策略設計

當增程式電動汽車運行在不同工況時,針對電機和發動機的即時散熱量,通過主動干擾的方式調節水泵和風扇轉速,使二者在達到冷卻效果的前提下,在任何工況下都工作在最小功耗點。為達到這一目的,在Simulink中搭建控制模型,計算和控制水泵及風扇的轉速。Simulink接受到來自GT-Suite的散熱量和風速信息后,計算對應的水泵和風扇轉速,反饋給GT-Suite完成對二者的控制[15],Simulink控制模型如圖6所示。

圖6 Simulink控制模型

4 冷卻系統仿真結果分析

4.1 發動機冷卻系統

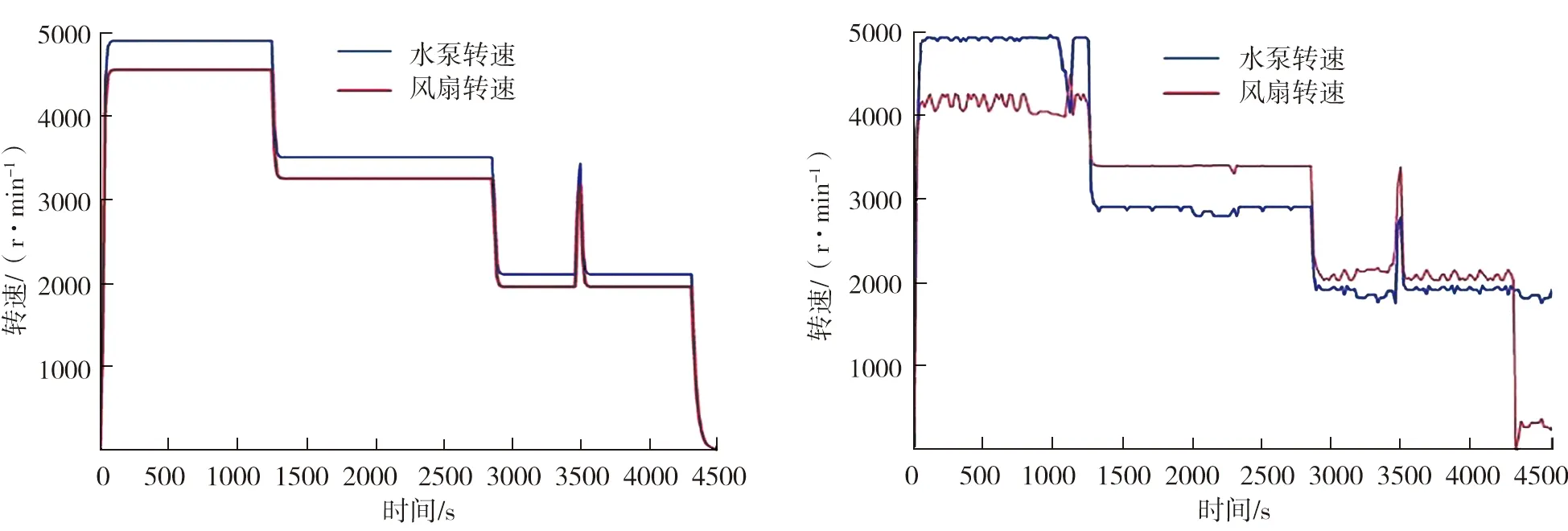

傳統冷卻系統中,水泵和風扇與發動機機械連接,二者轉速與發動機轉速形成固定比[16],為保證冷卻效果,設置水泵和風扇轉速與發動機轉速比分別為1.4及1.3,當汽車在NEDC工況下運行時,在1個充電過程中,優化前(傳統邏輯控制)、后水泵和風扇轉速隨時間的變化如圖7所示。

a)優化前 b)優化后圖7 發動機水泵轉速和風扇轉速隨時間變化

由圖7可知:優化后的水泵和風扇轉速明顯降低,當發動機散熱量為20.4、12.1 kW時(如圖3所示),水泵轉速明顯降低,小于風扇轉速,在滿足散熱量要求的情況下,大大減少了水泵的功耗。

設置冷卻液初始溫度為75 ℃,優化前、后發動機出口溫度隨時間的變化情況如圖8所示。由圖8可知:控制風扇及水泵轉速后,發動機出口溫度在90.1~95.8 ℃內波動,達到冷卻系統出口溫度控制要求[17]。對比傳統冷卻方式,優化后的發動機出口溫度波動更小,避免了過度冷卻,在1500~3000 s范圍內尤其明顯。

圖8 優化前、后發動機出口溫度隨時間變化曲線

經計算,在一次充電過程中發動機有效做功66 321.80 kJ,優化前冷卻附件消耗總功為5 682.88 kJ,優化后冷卻附件消耗總功為5 136.51 kJ,分別占發動機總功的8.57%和7.74%,優化后的冷卻系統對比傳統冷卻系統節能9.61%。

4.2 電機冷卻系統

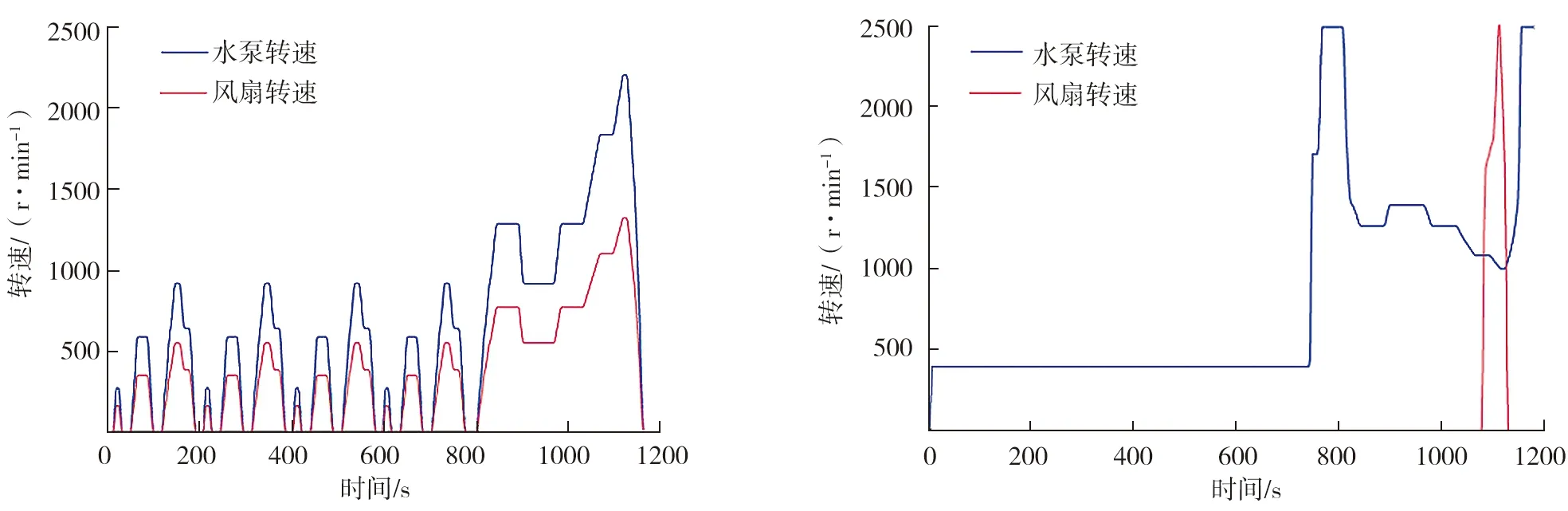

以1個NEDC循環為例,分析電機冷卻系統工作情況。在傳統冷卻系統中,水泵和風扇轉速與電機轉速之比分別為0.8和0.3,優化前、后水泵和風扇轉速變化如圖9所示。

a)優化前 b)優化后圖9 電機水泵轉速和風扇轉速隨時間變化

由圖9可知:由于電機散熱量小,風扇迎風冷卻效果明顯,所以當散熱量過小或風速足夠快時,風扇無需開啟,只需水泵低速轉動以保證冷卻液流動即可達到冷卻效果。

優化前、后電機出口溫度變化情況如圖10所示。由圖10可知,雖然優化后電機出口溫度在大部分情況下高于優化前,但仍低于40 ℃,滿足電機正常工作需要。經計算,在1個NEDC循環中,優化前電機冷卻系統消耗功24.06 kJ,優化后消耗功17.89 kJ,節能25.64%。

圖10 優化前、后電機出口溫度隨時間變化

5 結語

分析了增程式電動汽車冷卻過程中水泵和風扇的功率計算過程,計算了發動機和電機在不同散熱量、不同風速時對應的最優水泵風扇轉速組合。以此為基礎在Simulink中建立了水泵和風扇轉速的控制模型,完成了Simulink和GT-Suite的聯合仿真。分析仿真結果發現,優化后的發動機冷卻系統和電機冷卻系統可節能9.51%和25.64%。