自動化控制中弱電控制強電的對策分析

夏 波

(重慶軌道交通集團有限公司,重慶 400000)

自動化控制系統在現代生產中得以運用,其中非常重要的一環是弱點控制系統,即通過相對零散的技術有效控制強電。自動化系統得到控制后,弱電控制強電效率得到了提高,有利于加強弱電控制強電的系統穩定性。自動化控制技術的基礎條件為電氣控制,其弱電控制系統的運行離不開對象鏈接與嵌入的過程控制(Object Linking and Embedding for Process Control,OPC)類開放式平臺。改善技術操作流程,掌握電氣控制技術特征后再采取多元化操作技巧。比如,可編程邏輯控制器(Programmable Logic Controller,PLC)技術可用于多樣化產品的生產。編程環節也可采用PLC系統,使自動化控制的弱電控制強電擁有更理想的操作條件,產生標準化電氣接口[1]。

標準化電氣接口和平臺應按照標準操作規范,優化自動化平臺功能。此時可以應用計算機技術進行現場控制,通過雙向傳輸在現場布置總線,而總線系統通過構建電纜、遠程控制之間的串聯機制,提高弱電控制強電環節信息顯示的精準性。基于此,針對自動化控制中的弱電控制強電展開探討,提出弱點控制強電的可行對策。

1 自動化控制中弱電控制強電原理

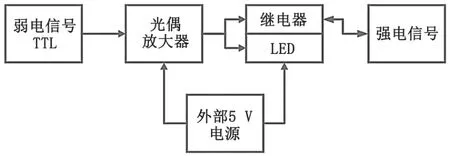

弱電控制強電一般采用PLC作為核心部件,利用輸入輸出數字量、模擬量操作達到弱電控制強電的目的。弱電控制強電時往往處于主導位置,原理如圖1所示。如今冶煉企業中運行的輔助系統普遍采用PLC控制系統。PLC既能夠獨立控制任意工藝流程,又能夠在接入分布式控制系統(Distributed Control System,DCS)后起到生產協調的效果。自動控制系統運行時,PLC具有儲存邏輯運算、順序控制等功能。編制控制程序傳輸強電控制邏輯相關要求,提前儲存到PLC儲存器,一旦PLC開始運行,系統便可根據規定自動進行強電邏輯控制和操作。

圖1 弱點控制強點原理

因為PLC控制系統包括計數器、定時器等編程元件,替代了物理元器件,所以控制邏輯的靈活性和復雜性更強。對比以前使用的繼電控制,一旦發生觸點接觸不良、線圈燒壞等故障,控制系統將會出現相應的運行阻礙,增加了事故發生率。PLC軟件替代中間繼電器、時間繼電器的功能,僅使用輸入、輸出的一些硬件,也在一定程度上降低了故障發生率。

2 弱電控制強電要求

2.1 判斷依據

如果從電壓等級的維度判斷,電力運行時的強電包括輸電過程的220 V、380 V、1 000 kV。強電的顯著特征在于輸電特性。但是,對比強電,電力系統內弱電的使用往往更加普遍,如通信、計算機、醫療機械等領域[2]。電子電路屬于弱電流區域,弱電最主要的功效并非是功率輸出,而是電力線弱電流的傳輸,執行或實現相關功能和自動控制[3]。需要注意,380 V高壓電路一般可縮小至較弱電流范疇,可見弱電流和強電流之間存在一些顯著區別。

如果從控制維度分析,這與電氣控制系統要求并不相符。因為自動化控制較弱,所以自動化控制顯得十分關鍵。變電站控制系統分為功率控制系統和強功率控制系統,具體應該以實際電氣控制要求為依據進行選擇。

2.2 關鍵問題

弱電控制強電需要重點關注自動化電力控制平臺、自動化接口標準化應用、自動化計算機端臺系統及自動化總線控制系統4個方面。

2.2.1 構建自動化電力控制平臺

根據弱電控制強電實際要求,構建滿足計算機端口要求的電氣控制標準。此環節需要在相應的數據信息平臺進行轉換,因此各平臺消耗比例對接、結合非常關鍵,可以優化自動化弱電平臺性能。

2.2.2 自動化接口標準化應用

自動化工業控制系統實操提出相應的要求,以此為依據進行編程設計語言的合理配置,制定滿足國際化要求的規范性實操方案。大量運用自動化數據產品,有助于節省人力資源,提高編程規范性,且PLC數據信息平臺的功能也可以在實操中得到體現。

2.2.3 構建自動化計算機端平臺

根據計算機數據端口規范要求,技術人員需要選擇相應的數據信息技術,構建計算機端口操作系統。此環節的重點是辦公集約化數據,需按照行業規范管理需求,在計算機、互聯網信息的支持下,合理配置自動化信息軟件,編制合理可行的平臺管理標準,為自動化計算機端平臺提供支持。

3 自動化控制中弱電控制強電的相關建議

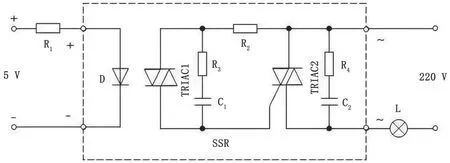

3.1 固態繼電器

繼電器應用范圍廣,是弱電控制強電效果較好的元件,原理如圖2所示。固態繼電器(Solid State Relay,SSR)屬于無觸點啟動裝置,內部包括微電子電路、分立電子元件、應用隔離裝置以及隔離負載端、控制端[4]。弱電控制強電過程中使用固態繼電器,具有抗干擾性強,使用壽命長,不會發出較大的噪聲,耗能小,開關反應速度快和安全性高的優點。在輸入微小的控制信號后,對大電流荷載可產生直接驅動效應。當繼電器操作工序簡化后,可取消相應的條件限制。

圖2 固態繼電器原理圖

固態繼電器屬于半導體元件,具有無觸點特性,可作為輔助支持單片機運轉和固態繼電器的輸入與輸出。通過光電隔離有利于改善絕緣效果,保證絕緣電壓在2 000 V以上,極大地提高了電路的運行安全性。盡管固態繼電器有上述優勢,但在實操方面不可避免存在一些問題。例如:解決散熱設計合理性問題,可以解決空間不足、散熱片強制散熱的問題;解決電阻電容器(Resistor Capacitor,RC)使用的問題,可以改善濾波吸收與輸入;解決固態繼電器漏電問題,若小功率荷載,則要關注漏電流引發的荷載控制故障。

3.2 大型自動控制系統結構

一般大型自動控制系統包括現場傳感器、主站層和遠程輸入/輸出(Input/Output,I/O)站3層網絡結構。主站層組成元件包含PLC、組態界面等。設備統一安裝于集控室,為工程師操作提供方便。

利用光纖、以太網類通信設備,連接遠程I/O站。I/O站需要和現場接觸器相關的電器元件連接,此環節的連接需要用到二次控制線路或者總線。現場傳感器中傳感器元器件數量較多,如溫度傳感器、電流變速器等。這些元器件信號均是利用4~20 mA電流傳輸,同時接入遠程I/O站。當遠程I/O站接收到信號后,將其轉換為數據上傳至主站層。常采用全自動控制實現大型自動控制系統的運行,但在現場則多采用手動操作設備的控制方法。

工程師利用計算機顯示屏可以在集控室統一監控系統設備,利用鼠標在顯示器上直接設置設備運行狀態或者運行參數,以提高系統的生產效率,減少工作量,保證工作人員的人身安全。很多大型工業企業電機的啟停涉及自動啟停和現場控制箱手動啟停兩種類型。

處于自動狀態時,電機開停機通常是受站層控制,經過現場傳感器的監測獲取物料高低數據,并以此為依據自動啟停電機。現場啟停應該遵循就近原則或遠程旋鈕,將其切換至就地檔位,隨后再利用現場控制箱達到啟停電機的效果[5]。

3.3 單片機

弱電控制強電操作過程中,單片機至關重要。單片機是實現自動控制的重要設備,抗干擾性強,且重量和體積小。例如,設計列車尾燈控制系統,通過傳感器設備實現運行,在車輛轉速、電壓、運行環境溫濕度等測量方面優勢明顯,可以真實有效地傳遞數據。當單片機接收到數據后自動化處理,由系統發布最終的判定結果,完成列車的自動化控制。流程中自動化控制系統負責尾燈閃爍間隔時間的控制,通常是0.5 s[6-8]。采集的最新信號需要對比設定標準,分析車輛尾燈閃爍頻率和0.5 s的差距,按照對比結果發布自動控制指令。單片機設備在弱電控制強電過程中,通過液體運行、溫度等數據直觀反映系統的運行慣性,有效提高單片機控制的實際效果。

3.4 WLAN覆蓋系統

智能綜合無線局域網(Wireless Local Area Networks,WLAN)接入點屬于WLAN網絡接入點,其中涉及長度為150 m的無線電波信號,強度最高可達65 dBm。WLAN覆蓋方面,運用大功率雙B和接入點覆蓋模式,可以支持802.11AC,模擬室外雙頻WLANAP,還能夠支持3/215。采用雙頻模式有較高的接入容量,業務支持性能強,保障了網絡安全性和組網靈活性。設備管理方面操作比較簡單,可以使用WPA/connected/WPA-wpa2-psk、wpa2/WPA-wpa2-802.1x認證方法以及有線等效保密(Wired Equivalent Privacy,WEP)加密安全機制,為公網數據安全提供保障[9-12]。

4 結語

自動化控制覆蓋范圍較廣,其中弱電控制強電是關鍵的一環。為了能夠達到預期的控制效果,自動化控制系統需要科學選擇相應的元件、設備,優化控制效果。例如,應用固態繼電器、單片機等均可以改善弱電控制強電效果,提高自動化控制水平。