粉煤氣化爐渣口尺寸對氣化性能的影響

黃成龍

(廣西華誼能源化工有限公司,廣西 欽州 535000)

我國是以煤為主要能源資源的國家,煤炭資源豐富,油、氣資源不足,發展現代煤化工既符合我國的資源稟賦特征,有利于行業的結構調整,形成創新驅動發展的新格局,對推進煤炭清潔高效利用、保護生態環境、保障國家能源安全、促進全國現代煤化工的發展及經濟轉型發展具有重大意義[1-4]。采用高效清潔的先進煤氣化技術,不僅可以促進煤化工產業節能環保和資源的高效利用,還可以提升行業的裝備技術水平,提高煤化工企業的核心競爭力。

在當前“雙碳”以及節能減排的時代背景下,氣流床氣化技術以其清潔高效地利用煤炭資源的特點已經成為目前煤化工的重要技術工藝之一。煤化工行業的關鍵技術之一是煤氣化技術,而煤氣化技術的核心是氣化爐。目前,煤化工領域采用的氣化方式有兩種:一種干粉氣化,另一種水煤漿氣化[5-7]。氣化爐的氣化室主要采用耐火磚結構和水冷壁結構兩種形式,與氣化室下部相連為激冷室或輻射段+激冷段結構[8-10]。而氣化爐渣口是氣化室與后續降溫設備的重要連接點,其結構尺寸和材料選擇影響著氣化經濟性、檢修時間、使用壽命、排渣性能、粗細渣等[11-15],在實際生產中需要予以足夠重視。

1 粉煤氣化爐現狀

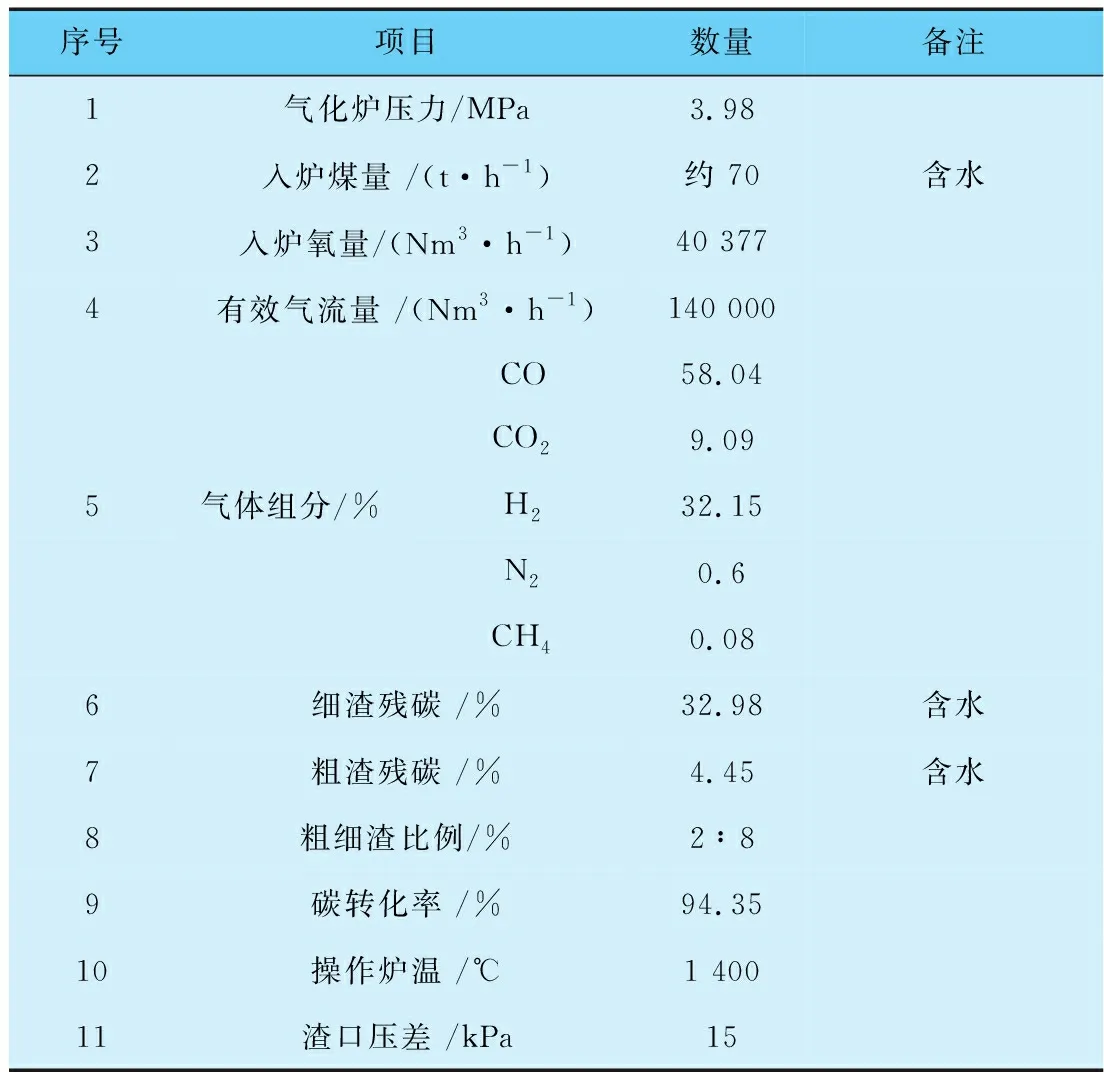

某公司配置2套2 000噸級航天爐,根據《氣化爐裝置預考核報告》,氣化爐運行數據見表1。

表1 氣化爐運行數據

煤氣化渣包括粗渣和細渣,粗渣即漿化煤炭顆粒在氣化爐高溫高壓條件下經熔融、激冷、凝結等流程,并由氣化爐底部排渣鎖斗排出的含水渣,殘碳量隨煤種、氣化爐種類、氣化爐操作條件波動較大,一般在10%~30%,產生量約占氣化渣排量的80%。細渣即通過氣化爐頂部由粗煤氣氣流帶出,并經初步洗滌凈化、沉淀得到的含水渣,殘碳量一般可達30%以上,產生量占氣化渣排量的20%左右[16]。

氣化渣無論是粗渣還是細渣殘碳量普遍偏高,細渣的粗渣殘碳量更高,不利于氣化性能的提升。根據長期數據檢測,目前氣化爐結構還有提升碳轉化率和氣化性能的空間。在保證氣化爐性能的前提下,為提高粗細渣比例及碳轉化率,有必要對渣口部位進行改造,包括渣口耐火襯里改造的必要性、渣口改造結構設計、材料選擇、現場施工和測試等。

對于以煤為原料的氣化爐,由于煤中灰分較高,局部改造后形成的下部回流區將進一步加強含灰氣體對錐底甚至下部直筒段耐火磚的沖刷和侵蝕。特別是氣化爐大型化后,因碳轉化率的要求,渣口尺寸不能過大,此時氣化爐下部返混和回流劇烈。

2 模擬及計算分析

在保證氣化爐性能基礎上進一步改善氣化爐本體流場結構,提高渣口壓差,調整燃燒效率及粗細渣比例,擬對渣口結構進行改進,主要的改進方法為縮小渣口喉部直徑。

2.1 渣口壓差計算

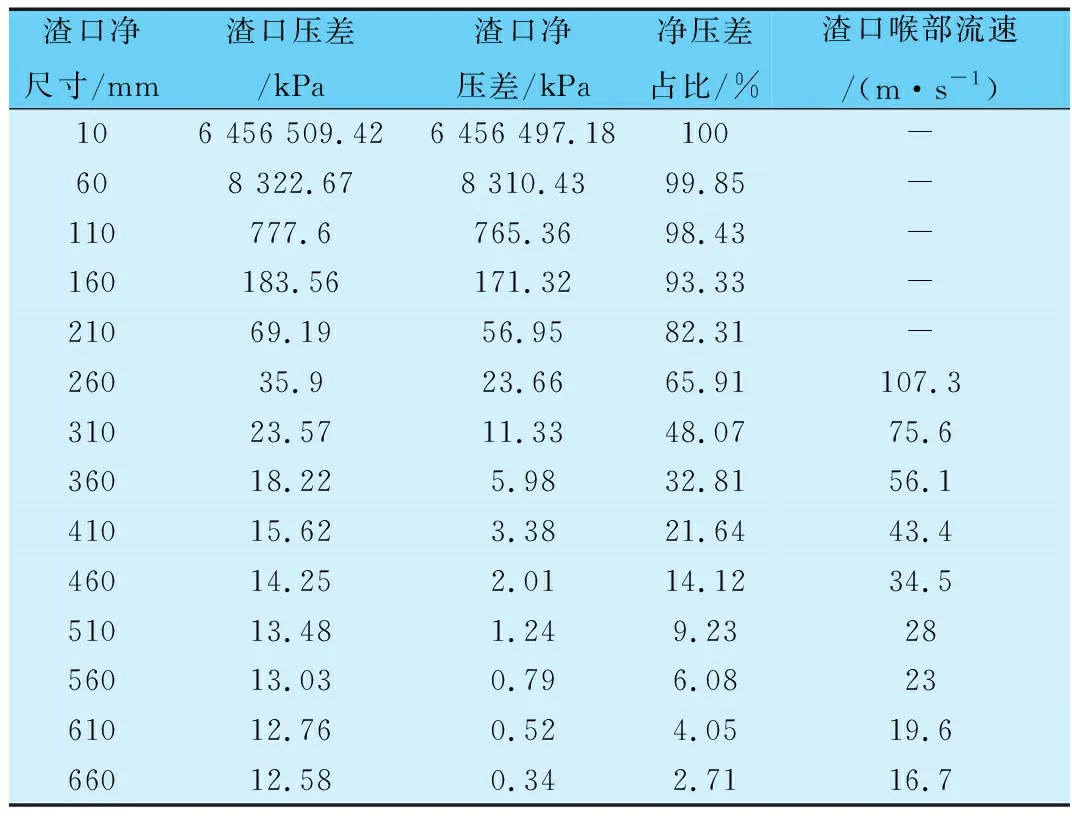

氣化爐渣口壓差主要有液位高程差、沿程阻力、局部阻力、合成氣帶水及傳熱能量損耗等組成。渣口凈壓差為合成氣通過渣口部位形成的凈壓差,包括渣口上錐段與喉部直段之間的局部阻力、喉部直段與下錐段之間的局部阻力。渣口壓差及渣口凈尺寸的關系見表2。

表2 渣口壓差及渣口凈尺寸的關系

從表2可看出,隨著渣口喉部直段中徑的減小,渣口靜壓差逐漸增大,激冷室液位高程差及其他局部阻力造成的渣口壓差占比縮小。

氣化爐現有渣口中徑750 mm,凈尺寸662 mm,對應的渣口計算壓差為 12.58 kPa,其中,合成氣通過渣口的凈壓差僅有 0.34 kPa,占比為2.7%,合成氣流速為 16.7 m/s。根據渣口壓差及合成氣喉部流速及渣口中徑的關系,若渣口凈尺寸過小,渣口上錐段傾角增大,可導致渣口上錐段熔渣堆積。

此外,渣口凈尺寸過小會顯著提高合成氣在渣口喉部的流速,帶來嚴重的磨損。擬將渣口喉部凈尺寸改為 500 mm,是綜合衡量渣口壓差提高、渣口改造結構設計、渣口喉部允許的合成氣流速等多個因素后確定的合適尺寸。在運行條件下,算上渣口表面固渣層厚度,渣口壓差可達到14~20 kPa。

2.2 數值模擬

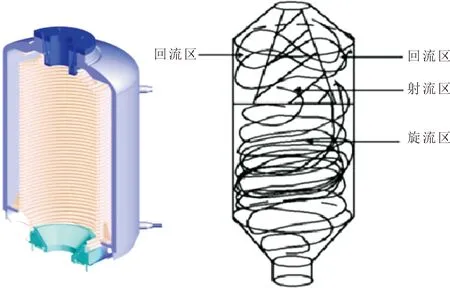

建立本項目用氣化爐的物理模型,基于CFD軟件,將爐膛內部含復雜反應的湍流流場進行數值模擬,得到爐內氣固兩相流動詳細信息。氣化爐結構和流場示意見圖1。

圖1 氣化爐結構和流場示意

氣化爐頂部布置單個燒嘴,合成氣和灰渣均從底部排出。煤粉通過4條煤粉管線進入燒嘴的4個煤粉管,預熱后的氧氣和一定比例的蒸汽進入燒嘴的氧化劑通道,燒嘴內置旋流塊,在氣化爐內形成旋流流場。氣化爐內的旋流流場包含呈喇叭口的射流區、內核低速回流區、外圍回流區和底部的旋流區。改變渣口尺寸對汽化爐流場的影響見圖2。

通過分析上述數值模擬結果,從渣口改造前后氣化室內流場模擬圖看出,渣口減小后爐內回流區面積增加,渣口改造對有效氣含量有明顯影響,相同產量下,渣口小合成氣流速高,在激冷室內停留時間短,變換反應弱,有效氣含量提高。

3 運行數據對比分析

3.1 現場實施

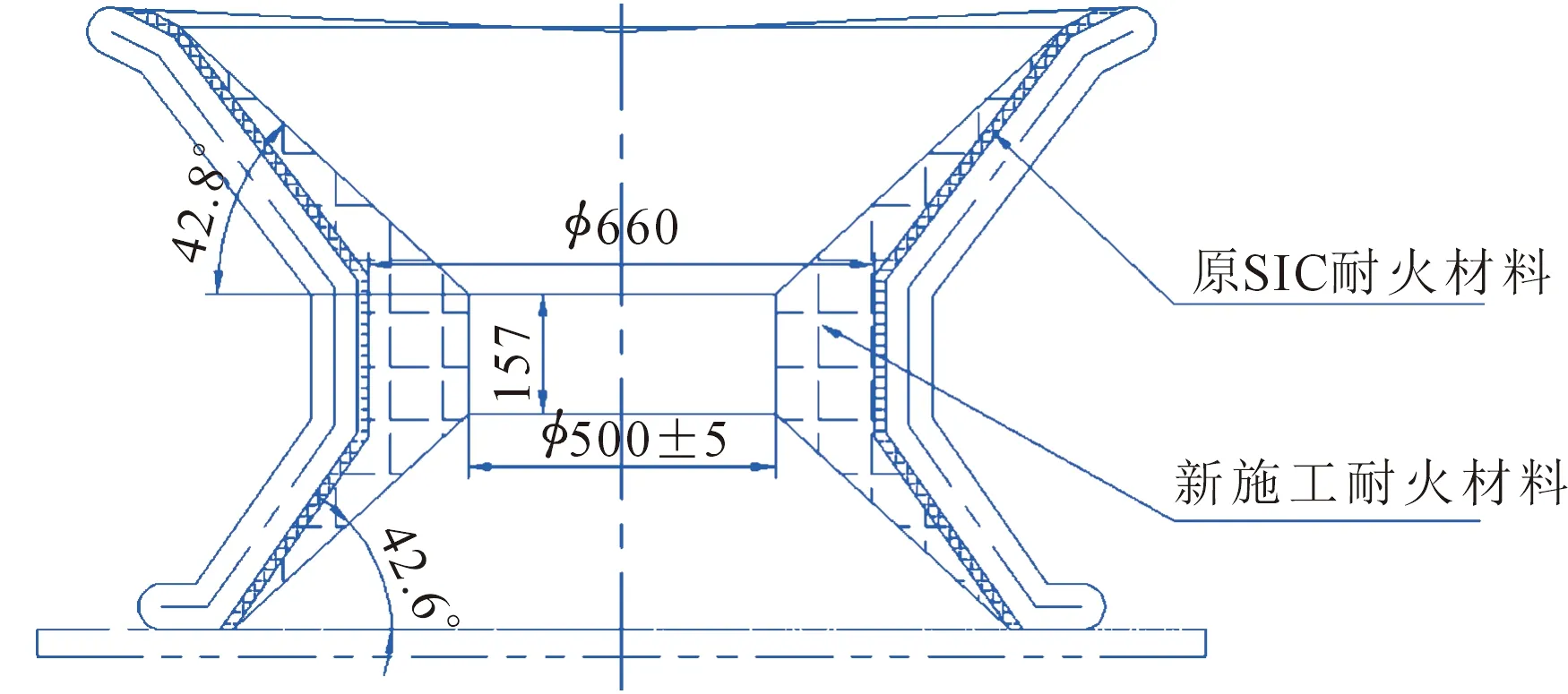

改造一臺氣化爐,便于對比分析。改造前后渣口結構尺寸見圖3。

圖3 改造前后渣口結構尺寸

氣化爐采用液態排渣的方式,原渣口結構形式及改造后渣口結構見圖2。原渣口耐火襯里采用 SiC 質耐火搗打料作為工作層,現欲在原結構上通過澆注的方式增加一層耐火材料,將原渣口直徑縮小。新施工的耐火材料層應具有足夠的結合強度,防止其在氣化爐運行過程中崩裂或脫落。

考慮到該部位材料需要具備的抗渣侵蝕性能和抗熱震性能,在剛玉為主物相的前提下,引入SiC和炭,形成復相材料,在耐沖刷性能、抗渣性能方面表現良好。

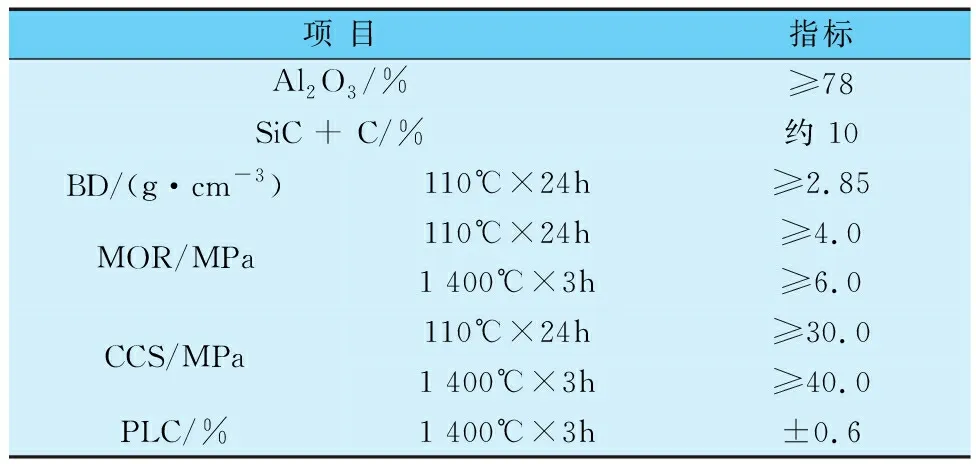

渣口改造用耐火澆注料,材質為剛玉質,性能指標見表3。

表3 剛玉質澆注料理化性能

將原襯里的 SiC質搗打料平面松散的耐火材料清理干凈,使搗打料中的渣釘裸露,除去表面殘余的耐火材料及浮塵,所有表面干凈、沒有游離顆粒、鐵銹和雜質,沒有油污或油脂污染。

錨固件焊接使用材質為 310 SS 的不銹鋼棒制作三層圈梁,圈梁間距約為150 mm。澆注料胎模采用木質胎模做襯里,以方便現場安裝為原則。澆注料的施工溫度應在+10℃和+25℃之間。施工用的工具和盛裝耐火材料的器具是干凈的。現場攪拌設備都清洗干凈,不附著有任何雜物,攪拌大約5 min之后,耐火材料充分潤濕,具備流動性能,按照步驟施工。

澆注料養護一定時間,達到足夠的強度后可以對胎模進行拆除。烘爐在襯里養護完成 24 h后進行。烘爐采用電熱板的方式進行烘爐,渣口正中部位烘烤溫度約為200℃。開爐后,先通過汽包蒸汽升溫、開工燒嘴點火運行,使得渣口部位溫度提高至 500℃以上,3~5 h以后,正常負荷開爐使用。

3.2 運行情況對比

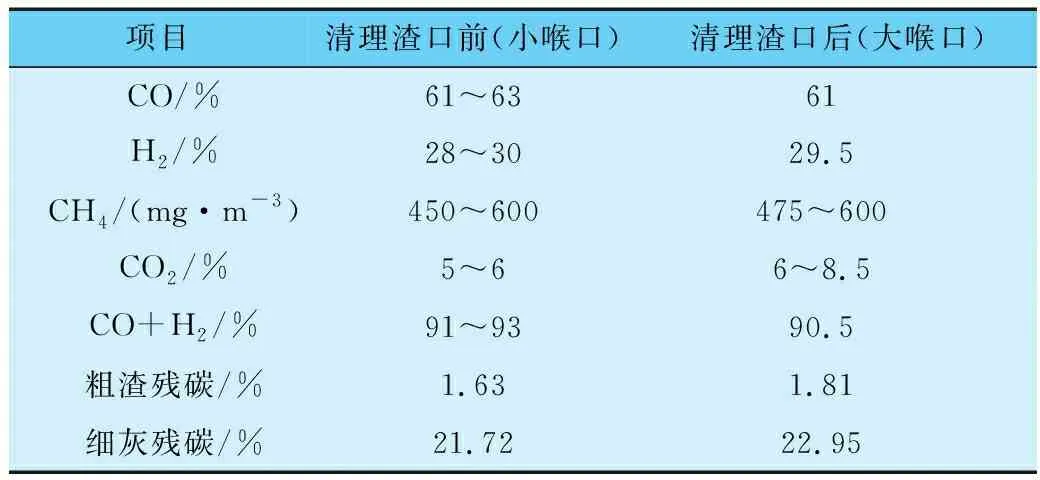

一套氣化爐渣口喉部直徑經改造后為 550mm,其他氣化爐渣口喉部內徑為 662mm,運行數據對比見表4。

表4 改造前后氣化爐運行數據

對比改造前后的兩套氣化爐,在入爐煤質相同、氣化爐操作溫度及壓力相近的條件下,渣口喉部直徑更小的改造爐因回流區更大,粉煤在氣化室中停留時間更長,相應碳轉化率更高。經實測,改造爐有效氣成分比未改造爐高約1.88%。

運行期間檢測記錄反應數據,3個月后停爐檢修氣化爐,清理前渣口喉部直徑約 500mm,清理后喉部直徑為 662mm。

對比該氣化爐渣口清理前后運行數據(見表5),可見清理前(小喉口)有效氣成分增大約2%,粗渣及細灰殘碳均有所降低,粗渣產量增加約10%,氣化性能得到提升。

表5 渣口清理前后運行數據監測

各項數據表明,對于一定結構尺寸的氣化爐,縮小渣口,有利于增加氣化反應在爐內的停留時間,提升氣化效率。

4 結語

通過進行氣化爐分析計算和數值模擬分析,縮小渣口結構尺寸有助于提高氣化性能。經過耐火材料選擇、現場實施以及3個月的運行,計算分析結果得到了驗證。在保證改造后渣口盤管耐火材料完好,且氣化爐內反應溫度、反應物濃度相對穩定的情況下,適當縮小氣化爐渣口尺寸可以提高氣化爐渣口的阻力,相對提高反應物在氣化爐爐膛內的壓力,并利于延長粉煤在爐膛內的停留時間,提高反應速率,利于促進CO和H2的生成,從而可提高粗煤氣中的有效氣含量,提高裝置運行的經濟性。