氨壓縮機組液氨管線堵塞的原因及處理措施

張偉華

(中海石油華鶴煤化有限公司,黑龍江 鶴崗 154100)

中海石油華鶴煤化有限公司現有一套30萬t/a合成氨、52萬t/a大顆粒尿素裝置(以下簡稱“3052項目”),“3052” 項目于2015年5月9日成功投產運行。本項目冷凍工序采用氨壓縮機,通過壓縮用冷單元氨冷器閃蒸出的氣氨為酸脫和氨合成工序提供冷量。氨壓縮機為沈陽鼓風機集團股份有限公司制造,型號為 MCL606(LP)+3MCL608(HP),氨壓縮機采用雙缸三段串聯式結構以滿足壓縮機進氣時的壓力和溫度要求,其中低壓缸一段 6個葉輪,高壓缸為兩段,第一段為 3 級,第二段為 5 級,共 8 級。為提高整臺機組的效率,全部采用三元葉輪,由汽輪機驅動,軸端密封采用帶中間迷宮的串聯式干氣密封。2021年6月19日,氨壓縮機入口氣相伴隨著液氨帶入,同時入口分離罐液相出現堵塞現象,導致入口分離罐液位持續上漲,嚴重制約設備的穩定運行,大大增加設備運行風險。

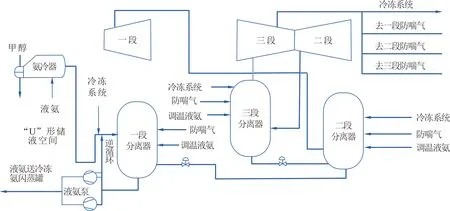

1 工藝流程

冷凍系統閃蒸的氣體和酸脫4臺氨冷器來的混合氨氣進入入口分離器,與二段分離罐導淋液、調溫液氨、防喘振氣混合。分離出的液氨通過底部的液氨泵抽出送至氨分離罐,氣體以流量24 184Nm3/h、溫度-39℃、壓力 0.059MPa(a)進入氨壓縮機低壓缸。氣體經壓縮、水冷器降溫后進入二段分離器。在分離器內與氨合成第一氨冷器閃蒸氣和三段分離罐導淋液、調溫液氨、防喘振氣混合, 以流量 46 414 Nm3/h、 溫度 64.4℃、 壓力 0.25MPa(a)進入壓縮機高壓缸二段壓縮。壓縮后排出缸外,經二段冷卻器冷卻后進入三段分離罐,與氨合成第二氨冷器閃蒸氣和調溫液氨、防喘振氣混合進入壓縮機三段壓縮。經壓縮后的氣體以壓力 1.575MPa(a)、溫度 136.6℃排出缸體。氣體經三段冷卻器降溫分離后送入氨冷系統。

為防止機組發生喘振,系統在三段分離罐后設置有3路氣體返回管線,分別通過3個調節閥控制后返回到一段入口、二段入口、三段入口以調節各段氣體流量,避免機組發生喘振。

為了調節壓縮機入口溫度,從氨分離罐引液氨調溫。液氨分別通過3個溫度調節閥的調控后,進入壓縮機一段、二段、三段入口,利用液氨氣化吸熱,來調控各段入口溫度。氨壓縮機組工藝流程見圖1。

圖1 氨壓縮機組工藝流程

2 分液罐液位波動及上漲現象的分析判斷

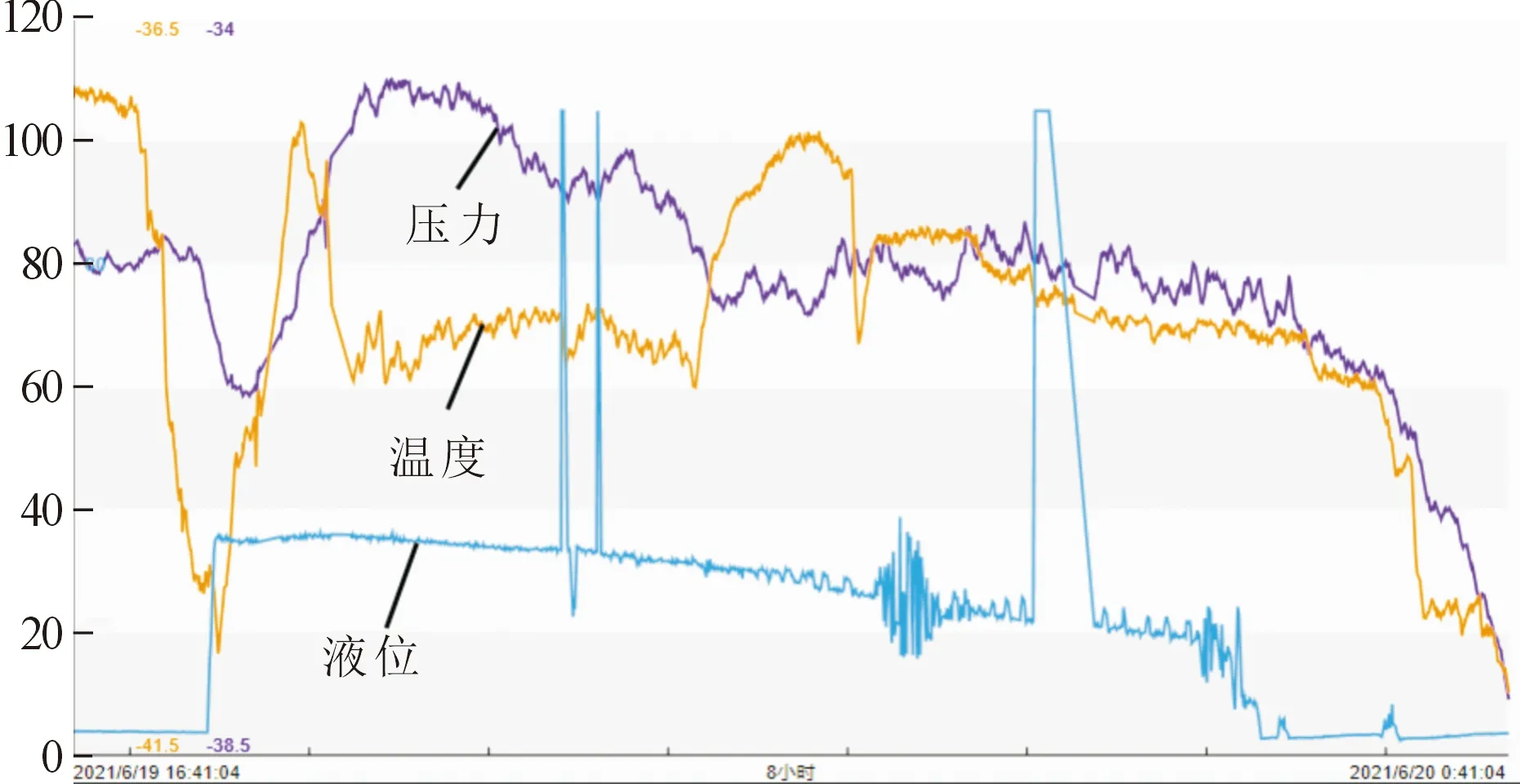

2021年6月19日,氣化裝置按計劃更換氣化A爐燒嘴,整個工藝系統減負荷運行,更換完燒嘴系統,在加負荷過程中,出現氨壓縮機入口分離罐(S04701)液位持續上漲現象,最高漲至35%;期間入口溫度、壓力、流量均大幅波動(見圖2),一段入口分離器液位極不穩,而且帶液會對機組造成設備嚴重損壞,若不及時控制,液位可在短時間內從 2%上漲至 95%,最終致聯鎖停車。

圖2 氨壓縮機入口分離罐操作參數記錄表

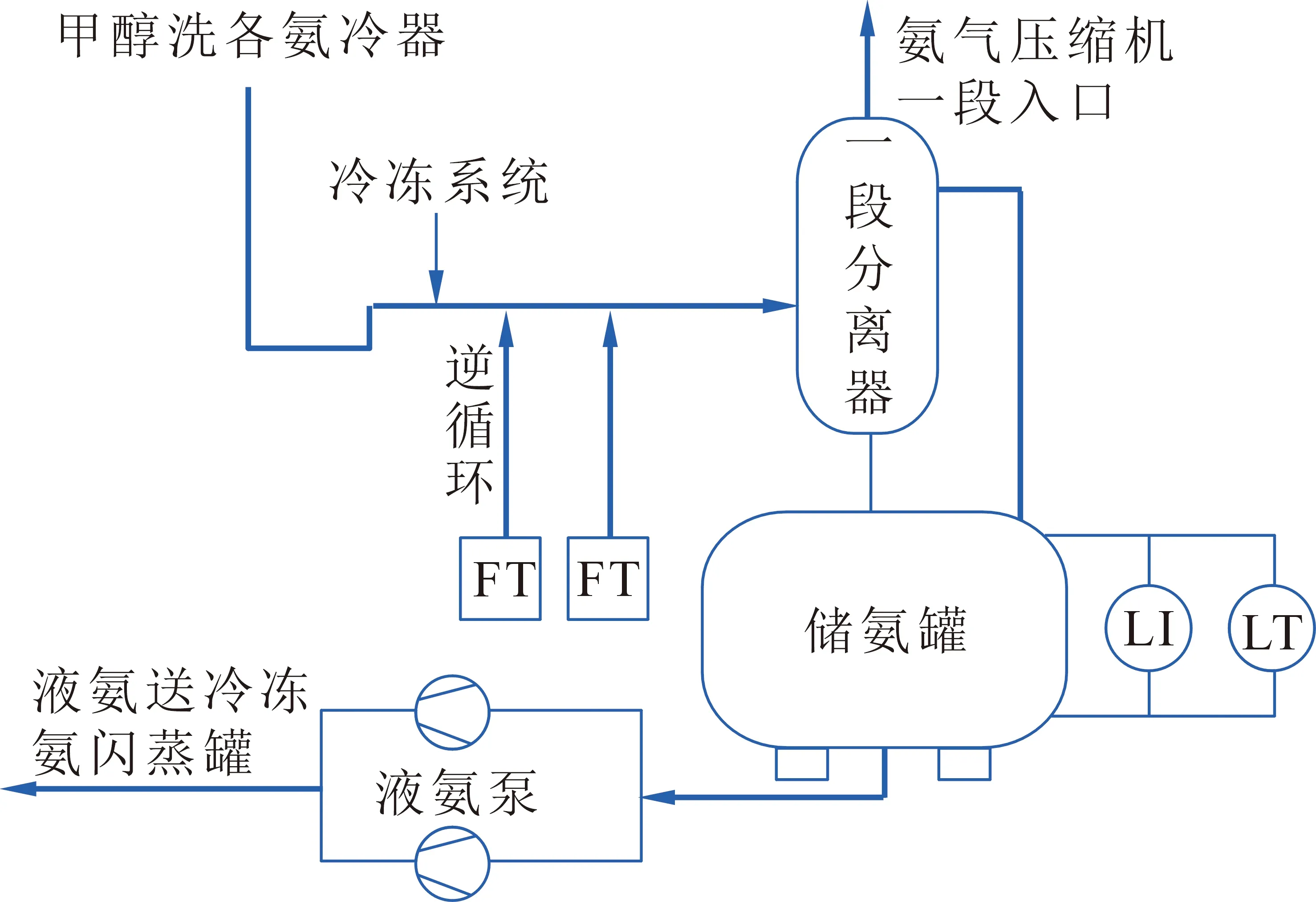

由于設計等原因,氨壓縮機入口分離罐在原始開車加減負荷過程中液位也出現過上漲現象,為了保證氨壓縮機的安全穩定運行,同時提高低溫甲醇洗降溫速率、縮短開車導氣時間,在入口分離罐下方新加一個有效容積為 7.53 m3的儲氨罐,一段分離罐增加儲氨罐示意見圖3。

圖3 一段分離罐增加儲氨罐示意

正常操作出現氣氨帶液后,液氨會通過入口分離罐分離,將液氨分離至儲氨罐內,當儲氨罐液氨裝滿后,入口分離罐(S04701)液位才會上漲。但是此次儲氨罐液位沒有上漲,而是壓縮機入口分離罐液位上漲。通過現場檢查,判斷氨壓機入口分離罐液位計上法蘭沒有結霜,而下法蘭存在結霜情況。同時氨壓機入口分離罐人孔結霜處在1/2的位置。通過以上現象判斷入口分離罐內確實存在液氨。但入口分離罐至儲氨罐管線未結霜,測量管線溫度在0℃以上,同時儲氨罐內也無液氨。由此判斷氨壓機入口分離罐至儲氨罐這段管線存在堵塞現象。

3 管線堵塞原因分析

技術人員針對液氨管線堵塞進行原因分析,現場拆開氨壓縮機入口分離器現場液位計進行分析判斷,液氨中有硫化氫味道,同時檢查低溫甲醇洗工序氨冷卻器遠傳液位計,有白色結晶物,在空氣中較快分解,同時液位計顯示硫化氫濃度為14 mg/m3,之前檢查未發現硫化氫味道,氨冷卻器中只有來自富甲醇氨冷器E04204與硫化氫餾分氨冷器E04213中的氨與含硫介質,富甲醇氨冷器E04204換熱效果溫差良好,硫化氫餾分氨冷器E04213換熱效果從-30℃升至約27.7℃,原來判斷是內部列管因2020年系統進氨清理不完全所導致,目前通過液位計以及氨分離罐判斷E04213發生輕微泄漏。通過對現有數據進行評估,判斷泄漏量對目前運行的影響在可接受范圍內,制定低溫甲醇洗氨冷卻器和氨壓縮機操作特護方案。

氨冷器泄漏后,凈化氣中的硫化氫和二氧化碳等酸性物質及微小結晶顆粒會隨著氣氨管線進入到氨冷凍系統,最終進入氨罐,導致氨品質變差。同時降低品質的液氨又被反送回至氨冷器內,為氨冷器提供冷源,液氨中的雜質就會在氨冷器底部沉積,形成厚厚的一層泥狀物質,造成氨冷器主控和現場液位計頻繁堵塞,無法正確指示、控制,進而影響溫度和液位調節,二氧化碳和甲醇也會與氨反應直接生成碳銨和甲胺等,在低溫下以結晶形式存在,堵塞氣氨入口通道,影響氨冷器揮發和氨壓機運行。同時硫化氫泄漏后在管板表面形成進一步電化學腐蝕,加速對氨冷器管板焊肉腐蝕,使泄漏情況逐步嚴重。

4 氨冷卻器泄漏對系統運行的危害

氨冷器泄漏后,造成工況波動,影響到凈化系統和氨壓縮機的安全穩定運行,迫使裝置不得不降低負荷,甚至被迫停車。

4.1 對低溫甲醇洗裝置運行的危害

氨冷器液位控制不準,提供冷量不能保證,氨壓縮機作功能力下降, 最終造成凈化系統冷量供給明顯不足,進而造成凈化氣中攜帶的硫化氫和二氧化碳脫除效果下降,凈化氣中硫化氫和二氧化碳含量升高,會導致下一單元液氮洗分子篩吸附超負荷,出口微量超標,嚴重時會造成液氮洗冷箱壓差增加并堵塞, 裝置負荷不得不一降再降, 最后被迫停車。

4.2 對氨壓縮機的危害

氨冷器內漏后使帶有雜質的氣氨進入氨壓縮機入口,雜質和氣氨反應生成的結晶長時間運行積累,會造成壓縮機入口過濾器堵塞,氣氨管線結晶附著,難以清除,氨壓縮機不得不降低負荷,運行消耗增加,同時縮短干氣密封的使用壽命,大大增加壓縮機的運行風險。

5 換熱器泄漏后采取應對措施

5.1 停車、檢修、沖洗

7月20日進行系統停車檢修,將低溫甲醇洗熱再生系統再生完畢后通入氮氣進行置換。置換合格后對E04213管程酸性氣側進行泄壓、隔離、拆封頭。對氨側進行系統置換,換熱器氨側進出口增加盲板,對換熱器殼層進行熱水沖洗。將氨冷器主控液位計氣、液相雙法蘭拆下,將提前準備好的熱除鹽水接至主控液位計氣相口,沖洗結晶;同時用消防水接至主控液位計液相口,一同沖洗。將排氨管線球閥打開沖洗結晶。沖洗后對換熱器進行抽芯,徹底沖洗殼層。

5.2 管板試漏、漏點消除

在工裝加裝完畢后,對氨冷器管板進行查漏,將低壓氮氣膠管接至氨冷器排液導淋,對殼層進行充壓氣密試漏,發現9處漏點,直至漏點全部消除。通過主控液位計脫開處對換熱器進行泄壓,泄壓結束后通入氮氣,保持微正壓,對漏點進行焊接處理。焊接結束后充壓再做0.4MPa查漏,無漏點后進行工裝拆除、換熱器沖洗、回裝封頭、抽盲板、換熱器置換、充壓、氣密。此外,為了防止開車期間換熱器又發生泄漏,將換熱器酸性氣管線進出口增加閥門,便于切除換熱器。

5.3 氨壓縮機管線疏通

停車檢修期間對氨壓縮機入口分離罐至儲氨罐管線、液氨泵、液氨泵逆循環管線進行徹底檢查、清理、疏通、置換,同時對氨壓縮機入口液氨泵過濾器進行檢查,確認所有管線暢通,無堵塞物后恢復。

5.4 換熱器切除、換芯、投用

8月2日系統開車,按照要求投用硫化氫餾分氨冷器,整個熱再生系統運行正常,氨冷器溫差無明顯變化。8月16日氨壓機入口分離罐液位又發生了上漲現象,判斷管線又發生了堵塞現象,問題沒有得到徹底解決。技術人員決定對換熱器進行切除,緊急購買管束,對換熱器管束進行更換。9月15日對換熱器新管束進行了更換。重新投用,換熱器溫差正常,氨壓縮機入口分離罐液氨管線未出現堵塞現象,成功消除了換熱器內漏帶來的運行隱患。

6 結語

此次事故是比較典型的設備內漏對系統產生影響的案例。事故處理經驗證明,氨冷器內漏前期可通過間斷排出碳銨的方式維持裝置運行,但不是徹底解決問題的辦法,必要時需及時停車處理,將問題解決在初期。在實際運行過程中,設備內漏的情況還有很多,在平時工作中要加強技術管理,注重指標是否偏離,發現指標異常應及時分析原因,針對原因采取有效措施,將裝置運行風險降至最低,保障裝置的穩定運行。