動態(tài)螺旋篩網液膜除塵器試驗測試研究

霍延偉,劉 飛

(1.阜新市自然資源事務服務中心,遼寧 阜新 123000; 2.中煤科工集團沈陽研究院有限公司 煤礦安全技術國家重點實驗室,遼寧 撫順 113122)

近年來,隨著我國工礦企業(yè)設備機械化程度迅速發(fā)展,開采強度增加,粉塵濃度也隨之增加,對環(huán)境的危害漸顯端倪,導致工礦企業(yè)作業(yè)環(huán)境十分惡劣[1-4]。然而傳統的濕式除塵設備存在除塵效率較低、工作阻力大、耗水量高等一系列問題,因此提出了一種動態(tài)螺旋篩網液膜除塵器,是多種除塵技術結合與互補,依靠水力親潤等方法分離捕集粉塵[5-8]。本文通過模擬試驗對其實際效果進行考察。

1 試驗內容[9-10]

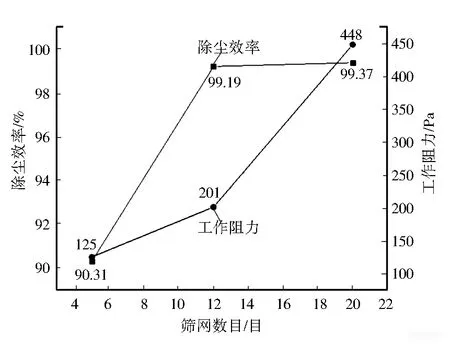

1) 試驗過程中,保持其他條件恒定,分別選取5目、12目、20目的篩網進行測試,通過對比選取最優(yōu)參數。

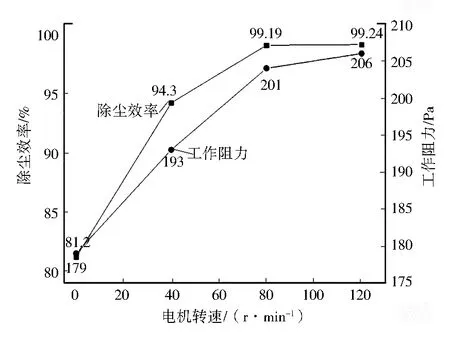

2) 試驗過程中,保持其他條件恒定,改變動輪電機轉速,分別控制在40 r/min、80 r/min、120 r/min進行測試,通過對比選取最優(yōu)參數。

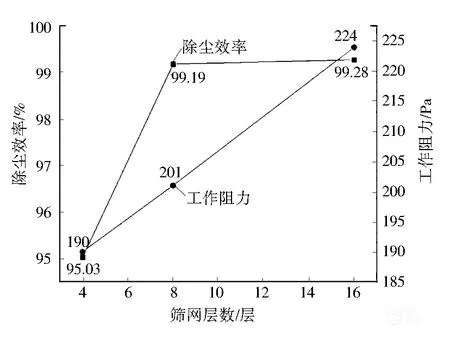

3) 試驗過程中,保持其他條件恒定,篩網層數分別選取4層、8層、16層進行測試,通過對比選取最優(yōu)參數。

4) 實驗過程中,確定上述測量優(yōu)選,選取最優(yōu)參數,通過電機轉速控制器調節(jié)進風口風速。進口風速分別選取1.43 m/s、3.15 m/s、5 m/s、7.24 m/s進行試驗,首先通過測量干網網前靜壓與網后靜壓,可知在不同處理風量下的網體阻力,然后通過測量濕網網前靜壓與網后靜壓,在與測量后干網不用處理風量下的網體阻力對比,可以得到整體水膜阻力大小和單層水膜阻力。最后通過測得含塵風流入口靜壓和風機進風口凈化風流靜壓計算出設備工作阻力。

5) 實驗過程中,確定上述測量優(yōu)選,選取最優(yōu)參數,通過電機轉速控制器調節(jié)進風口風速。進口風速分別選取1.43 m/s、3.15 m/s、5 m/s、7.24 m/s進行試驗,測量在不同進口風速下的全塵與呼吸性粉塵的進口濃度和出口濃度,并計算全塵和呼吸性粉塵的除塵效率。

6) 與同類型除塵設備相比,在除塵效率達到理想狀態(tài)情況下,判斷該設備是否符合工作阻力小、節(jié)能節(jié)水的條件。

2 試驗方案

試驗開始之前,首先打開進水閥門與排污閥門,打開水箱向除塵箱內注水至適宜位置,通過觀察水位計高度來確定除塵箱內部儲水量,水位計高度達到除塵箱體高度一半以上即可;接著,將YJB-2500補償微壓計、溫壓流檢測儀和皮托管放置在試驗臺上,將試驗儀器調至歸零狀態(tài),YJB-2500補償微壓計連接膠皮管再連接測點Ⅱ、測點Ⅲ,區(qū)分好接線過程中的正負,準備測量動態(tài)螺旋篩網液膜除塵器的網前靜壓以及網后靜壓;溫壓流檢測儀和皮托管連接分別插入除塵箱進風口及出風口管道內壁,區(qū)分好接線過程中的正負,準備測量含塵風流入口靜壓及風機進風口凈化風流靜壓;將控塵旋球發(fā)塵機、除塵器進風口管道、CCHZ1000直讀式粉塵測定儀布置在小型密閉空間中,除塵器進風口管道緊鄰控塵旋球發(fā)塵器,確保產生的塵源環(huán)繞在密閉空間且能直接進入除塵器中,CCHZ1000直讀式粉塵測定儀布置在發(fā)塵機側面保持適中距離,確保可以收集、讀取到均勻的粉塵濃度;然后開啟動態(tài)螺旋篩網液膜除塵器的動輪電機,開啟控塵旋球發(fā)塵機均勻發(fā)塵,開啟CCHZ1000直讀式粉塵測定儀開始測量入口粉塵濃度,調節(jié)風擋控制器來改變進風口風速大小,并用熱線式風速計對風速變化進行測量;測試完進風口粉塵濃度后,將CCHZ1000直讀式粉塵測定儀拿出,拔出撥片更換新的濾紙,將測定儀的粉塵濃度采樣頭緊貼在動態(tài)螺旋篩網液膜除塵器的出風口處,并測量除塵器凈化完之后的粉塵濃度。在試驗過程中,主要測量動態(tài)螺旋篩網液膜除塵器入口風速,網前風速,網前靜壓、網后靜壓,工作阻力以及除塵效率。當試驗結束之后,需要排除沉淀箱內部的泥漿,以免壁面除塵器積灰過多,造成設備堵塞,影響正常運轉,導致除塵效率降低。

在進行設備漏風率測量時,選用精密大氣測量儀測定實驗室內空氣溫度、相對濕度和大氣壓力,使用YJB-2500補償微壓計測量動態(tài)螺旋篩網液膜除塵器入風口和出風口斷面動壓,使用熱線式風速儀測量入風口和出風口風速。

3 動態(tài)螺旋篩網液膜除塵器試驗研究與測試數據分析

3.1 篩網網孔優(yōu)選

本設備試驗過程中,分別選用5目、12目和20目的篩網對動態(tài)螺旋篩網液膜除塵器進行測試,結果如圖1所示。

圖1 篩網目數與除塵效率、工作阻力關系曲線

篩網目數是影響除塵效率的因素之一。5目的篩網效率為90.31%,工作阻力125 Pa,阻力小使得除塵效率明顯降低;20目的篩網效率為99.37%,除塵效果良好,工作阻力可達到448 Pa;12目的篩網效率99.19%,工作阻力201 Pa.通過對比,20目除塵效率僅比12目高0.18%,但高目數阻力相對較大,耗能也隨之增加。由此可見,動態(tài)螺旋篩網液膜除塵器的除塵效率和工作阻力都隨著篩網目數的增加而提高。分析可知:低目數篩網孔徑大,成膜率降低,難以達到除塵凈化的效果;高目數篩網孔徑小,雖提高了除塵效率,但工作阻力隨之升高。通過對比,12目的篩網除塵效果與工作阻力均達標,因此篩網選用12目較為合理。

3.2 篩網動輪電機轉速的優(yōu)選

試驗過程中,分別調控動輪轉速控制在40 r/min、80 r/min、120 r/min情況下進行試驗。由圖2可知,動輪電機轉速在40 r/min時除塵效率94.79%,除塵效果略低;動輪電機轉速在120 r/min時,除塵效率99.24%,除塵效果理想,但是由于轉速過快,極易導致螺旋液膜動輪葉片損壞。由此可見,動態(tài)螺旋篩網液膜除塵器的除塵效率和工作阻力都隨著動輪電機轉速加大而增加,且變化幅度逐漸平緩,因此選用動輪轉速80 r/min較為合理。

圖2 電機轉速與除塵效率、工作阻力關系曲線

3.3 篩網層數的優(yōu)選

試驗過程中,保持大氣壓恒定,風速控制在3.15 m/s,分別選擇篩網層數4層、8層、16層進行試驗。由圖3可知,篩網選擇4層時工作阻力190 Pa,除塵效率95.03%,除塵效果略低;篩網選擇8層時工作阻力201 Pa,除塵效率99.19%;篩網選擇16層時工作阻力224 Pa,除塵效率99.28%.對比可知,同一網孔隨著篩網層數增加,除塵效率與工作阻力也隨之增加,當篩網層數在8層以上時,對比4層,篩網除塵效率提高了4.16%;而篩網層數8層與16層相比,除塵效率略微增加,但阻力增加明顯。這表明了篩網層數越多,所帶來的的風阻也就越大,不僅會導致凈化系統的風量受到影響,而且動輪電機也需要加大功率、增加耗能。同時,篩網層數多也意味著維護成本高,濾網需要定期更換,否則會使塵菌積附于表面,造成空氣污染。因此篩網層數選用8層較為合理。

圖3 篩網層數與除塵效率、工作阻力關系曲線

3.4 不同處理風量下的阻力

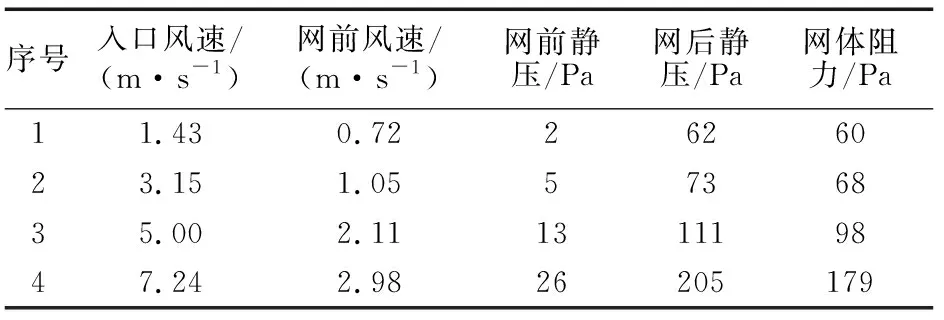

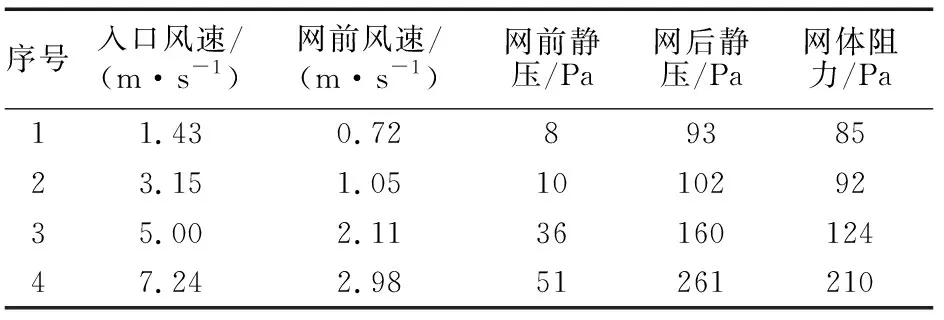

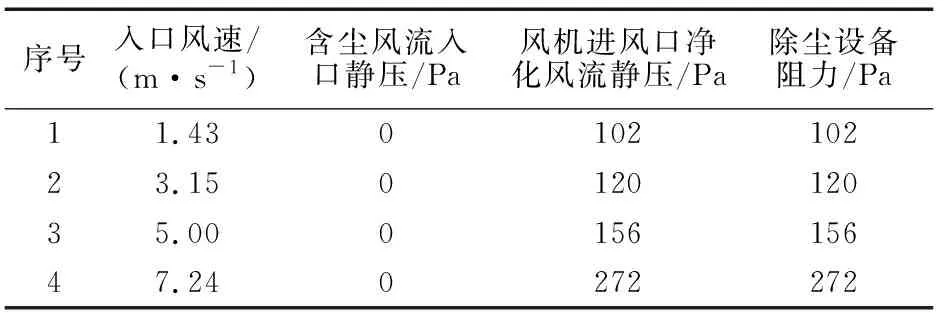

通過試驗測試發(fā)現,如其他各因素保持恒定,可以看到風速變化與篩網體的阻力呈正向關系。如表1所示,無水膜時的篩網體阻力為60~180 Pa.就是說,在此風速變化范圍內,每單層干網的通風阻力為8~23 Pa.如表2所示,當篩網體有水膜時,工作阻力在80~210 Pa,每單層網膜的通風阻力為10~26 Pa.單層干網的通風阻力與單層有水膜通風阻力之差,就是風流吹破純水膜的阻力。可見每層純水膜的阻力很小,經計算平均阻力近3 Pa,且與風速關系不大,只與篩網的孔徑有關,因此,網膜在動態(tài)螺旋篩網液膜除塵設備中是主要的除塵環(huán)節(jié)。如表3所示,該除塵設備除塵阻力在100~280 Pa之間,在同等除塵設備中除塵阻力較小。

表1 篩網動輪無水網膜阻力測定

表2 篩網動輪有水網膜阻力測定

表3 除塵系統的總阻力測定

3.5 不同處理風量下的除塵效率

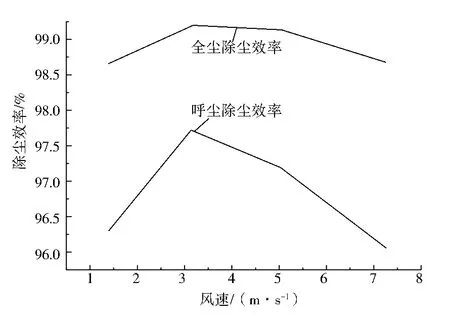

風速與全塵和呼塵除塵效率的變化關系如圖4所示。除塵風速對于動態(tài)螺旋篩網液膜除塵器除塵效果明顯,風速在1.43~3.15 m/s之間變化時,全塵和呼塵的除塵效率隨風速增大而增加。分析認為,風速漸變增加了塵粒與水膜的碰撞機會,進而凝并量增大,水膜對于塵粒的吸附量隨之增大,除塵效率也就有了顯著的提高。

圖4 風速與全塵和呼塵除塵效率曲線

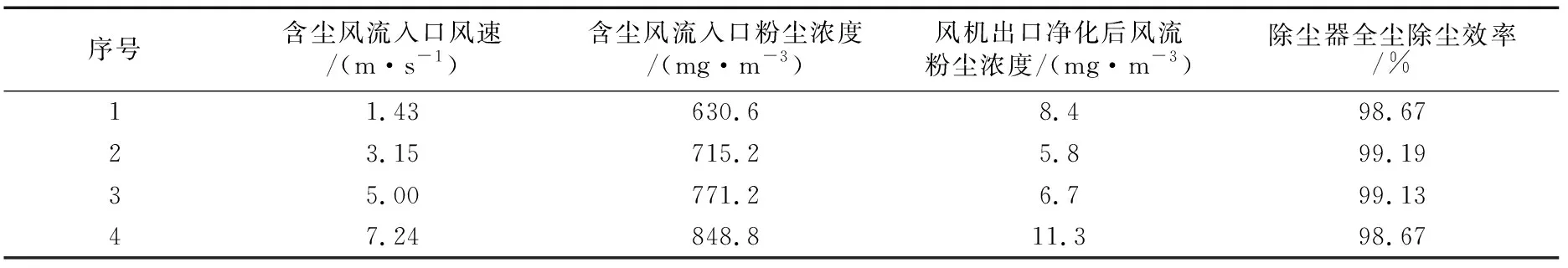

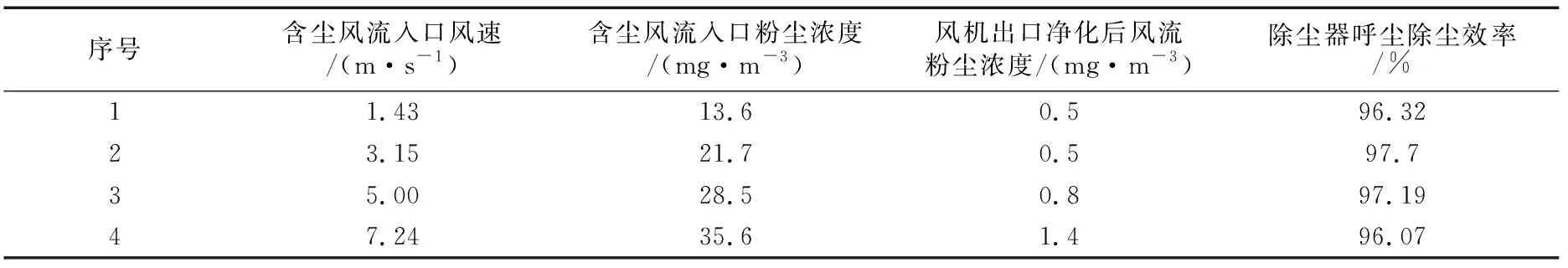

如表4、表5所示,當入口風速達到3.15 m/s時,全塵、呼塵除塵效率同時達到峰值,分別為99.20%、97.70%,且不再隨著風速提高而上升,反而呈現下降趨勢。原因是風速在逐漸增大的過程中,網膜被高速風流快速吹破,致使篩網成膜率降低,含塵氣流與液滴分界面未能充分混擾、碰撞。所以優(yōu)化風速相當重要,本設備篩網液膜前的優(yōu)化風速是1.05 m/s.

表4 除塵器全塵除塵效率(篩網轉動+水膜狀態(tài)下除塵效率)

表5 除塵器呼塵除塵效率

如果設備需要加大風量,只需加大除塵箱、篩網過風斷面,其他狀態(tài)不變,除塵阻力幾乎不變,除塵凈化的效果不變。

由此可見,動態(tài)螺旋篩網液膜除塵器可以有效凈化風流中的粉塵,全塵的除塵效率平均在99%以上,呼塵的除塵效率平均在96.89%以上,為工礦企業(yè)提供了良好的工作壞境。

3.6 三種除塵方式下除塵效率對比

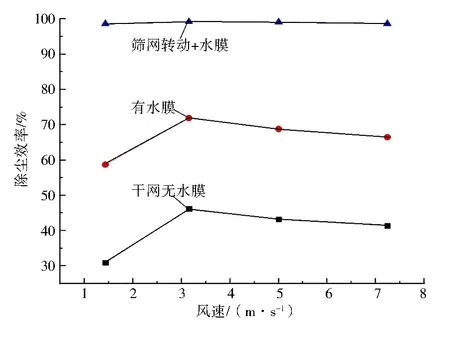

在確定了除塵器的最佳結構和外設條件參數后,將動態(tài)螺旋篩網液膜除塵器三種除塵方式進行對比,分析各種除塵方式的除塵效率。控制控塵旋球發(fā)塵機穩(wěn)定發(fā)塵,保持室內空氣密度穩(wěn)定,通過調節(jié)電機轉速控制器來改變處理風量的大小,測定了在干網無水膜、有水膜及篩網轉動+水膜情況下的除塵效率。

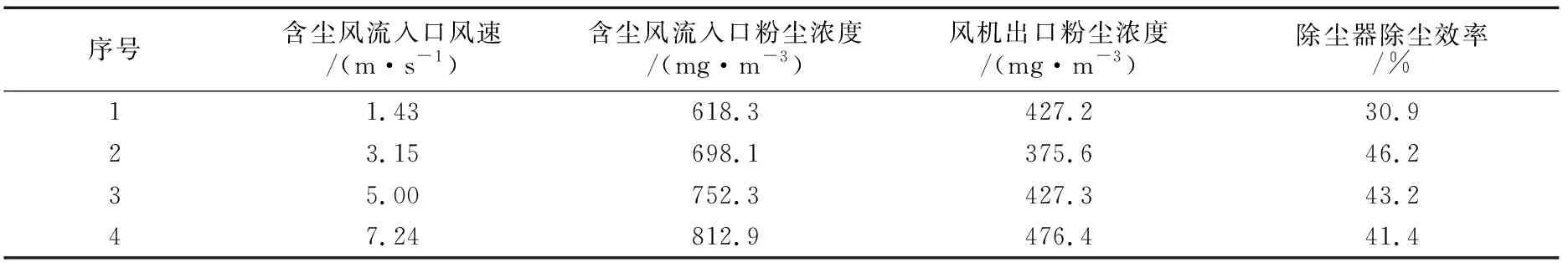

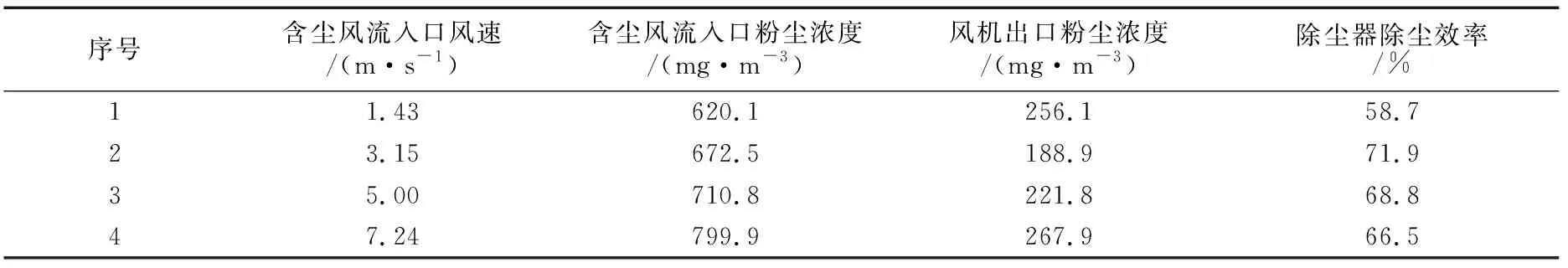

對比表4、表6和表7繪制出如圖5所示三種方式下除塵效率對比圖。三種方式下動態(tài)螺旋篩網液膜除塵器的除塵效率隨風速的增大先增后減,其主要原因是隨著風速增加,旋流較為明顯,對粉塵離心分離作用增強,進而塵粒與水霧的碰撞凝并增強;但隨著風速不斷增大,紊流作用會明顯增強,之前被分離出的塵粒又被重新帶起,導致除塵效率降低。除塵效率:篩網轉動+水膜>有水膜>干網無水膜,所以啟動篩網轉動與水膜的相互結合使得除塵效率高且穩(wěn)定,效率達到98%以上。

表6 干網無水膜狀態(tài)下除塵效率

表7 水膜狀態(tài)下除塵效率

圖5 三種方式下除塵效率對比

4 結 語

1) 通過對試驗測試數據分析,選擇動態(tài)螺旋篩網液膜除塵器優(yōu)選篩網目數12目,動輪轉速80 r/min,篩網層數8層。

2) 通過測試不同處理風量下動態(tài)螺旋篩網液膜除塵器的阻力和除塵效率,證明了純水膜平均阻力3 Pa左右,網體阻力在60~180 Pa之間,除塵設備除塵阻力在100~280 Pa之間;測試出本設備最佳除塵效率在入風口風速3.15 m/s左右時,全塵除塵效率為99.20%,呼塵除塵效率為97.70%.

3) 通過對比各種除塵方式,篩網轉動+水膜的組合除塵方式效果最佳,效率可達98%以上。

4) 將數值模擬與試驗除塵效率結果進行對比分析,得出除塵效率模擬結果與試驗結果較為接近,數值模擬對除塵設備內部流場有更為直觀的認識,并能得到試驗無法檢測出來的流體流動現象;將動態(tài)螺旋篩網液膜除塵器與傳統濕式除塵器比較,驗證了本設備除塵效率高、工作阻力小、耗水量低的優(yōu)點。