基于AGV 的RPVH 檢查機器人系統設計

趙琛

(國核電站運行服務技術公司,上海 200233)

隨著自動控制技術和核電技術的迅速發展,機器人技術被廣泛應用于核工業應用領域,特別是在有放射性的核環境下,通過工作人員遠程控制機器人完成相應的無損檢測工作,從而有效減少現場作業人員的輻射傷害,減輕工作負擔,且能提高無損檢測效率和準確性[1-2]。

壓力容器頂蓋是核電站重要部件,在核電站役前和在役期間均需要進行必要的檢查[3]。由于工況的特殊性,人員無法進入壓力容器內部或頂蓋下方,同時出于無損檢測重復性及穩定性的需要,針對核反應堆壓力容器頂蓋(Reactor Pressure Vessel Head,RPVH)的檢查主要由各種自動化檢查設備來開展[4-5]。該文介紹了一種針對此類應用場合設計的反應堆壓力容器頂蓋檢查機器人系統,通過人機界面(Human Machine Interface,HMI)可遠程控制機器人,通過與末端攜帶的各類掃查器相互配合,實現機器人自主定位定向、路徑規劃、管口對中和頂蓋貫穿件的自動掃查。

1 頂蓋機器人系統總體方案

1.1 設計背景

國際上針對核反應堆壓力容器頂蓋的檢查工作沒有具體、行之有效的方法,也未制定統一的行業標準,常見的反應堆壓力容器頂蓋檢查方式是采用具有抗核輻射能力的多軸機械手搭載各類掃查器來完成[6]。此前國內對于反應堆壓力容器頂蓋的檢測工作一直采用的是美國WESTINGHOUSE 公司生產的SUPREEM 五自由度機械手搭載各類超聲/渦流掃查器的方式進行,機械手完成檢查任務時需要攜帶大量的控制設備,導致運輸不便、維護麻煩,其軟件控制系統集成于UNIX 操作系統中,無法脫離西屋服務器單獨應用,系統的靈活性和適應性較差,功能受限,特別是部分零部件已經停產[7],這對控制系統設備維修造成很大障礙,且其使用成本高,控制復雜,管口對中速度慢,存在機械手掉電時末端的掃查器受重力而翻轉刮傷頂蓋內壁的風險。同時,隨著核電站數量的增加,核反應堆壓力容器頂蓋的檢查工作也越來越頻繁,為全面實現反應堆壓力容器頂蓋檢查系統的國產化,保證后續反應堆壓力容器頂蓋役前和在役檢測能夠有足夠的自動化檢查設備來開展工作,亟需設計一種操作簡單、組裝運輸方便、性價比高的自動化檢查系統來取代。

1.2 總體方案

頂蓋檢查機器人實施檢查工作時,機器人布置于反應堆壓力容器頂蓋下面的生物屏蔽圈內,通過生物屏蔽圈人孔門將控制線纜與控制區域的機器人系統控制器相連,建立網絡連接后實現PC 遠程控制,總體方案如圖1 所示。

圖1 機器人整體系統總體方案

控制系統主要由檢查機器人本體、激光信號反饋柱、監控攝像頭和控制平臺等組成,檢查機器人與系統控制器之間以Modbus TCP 通信協議進行數據通信[8]。檢查機器人本體由全向驅動AGV 運載平臺、掃查器驅動控制模塊和掃查器組成,其中全向驅動AGV 運載平臺作為機器人系統中掃查器驅動控制模塊和各類掃查器的承載平臺。在作業前,通過激光SLAM(同步定位與建圖)方式來完成AP1000、CAP1400 或CPR 等堆型頂蓋在生物屏蔽圈中映射的平面地圖構建,以此根據電子地圖實現全向驅動AGV 運載平臺在生物屏蔽圈內精確走位和位置反饋;掃查器驅動控制模塊裝載于全向驅動AGV 運載平臺上方,掃查器安裝于掃查器驅動控制模塊的掃查器移動支架上,通過燕尾槽卡扣方式快速拆裝,其種類包括7160、7170 等掃查器類型,通過AGV 運載平臺與全向驅動AGV 運載平臺相互配合來完成定位、走管、水平調節、掃查器拆裝、自動掃查等任務。同時,在生物屏蔽圈內安裝有多個磁吸附照明燈和監控云臺攝像頭,以直觀地了解檢查機器人在生物屏蔽圈的運行狀況,防止出現碰撞、繞線、漏水等問題。

2 頂蓋檢查機器人系統搭建

2.1 掃查器驅動控制模塊

掃查器驅動控制模塊由掃查器移動支撐架、繞Y軸旋轉模塊、繞X軸旋轉微動模塊和X、Y、Z軸直線運動模塊組成,其結構如圖2 所示。

圖2 檢查機器人結構示意圖

圖中AGV 運載平臺以其中心為原點,以垂直于車頭(車尾)平面為X軸,以平行于車頭(車尾)平面為Y軸建立的全局坐標系OXY,掃查器驅動控制模塊在AGV 運載平臺上的安裝保持中心和坐標系OXY的中心一致。其中,繞Y軸旋轉模塊用于Z軸直線運動模塊的移動導軌繞Y軸進行旋轉,旋轉幅度0°~180°,當需要安裝掃查器或者運輸機器人時,旋轉至水平位置;當需要進行反應堆壓力容器頂蓋貫穿件的檢查時,旋轉至豎直位置;繞X軸旋轉微動模塊旋轉幅度為-30°~30°(以OXZ面為起點),其和繞Y軸旋轉模塊一起來調節掃查器的水平狀態;X、Y、Z 軸直線運動模塊在AGV 運載平臺上移動范圍為X:-300~300 mm,Y:-40~40 mm,Z:0~660 mm。

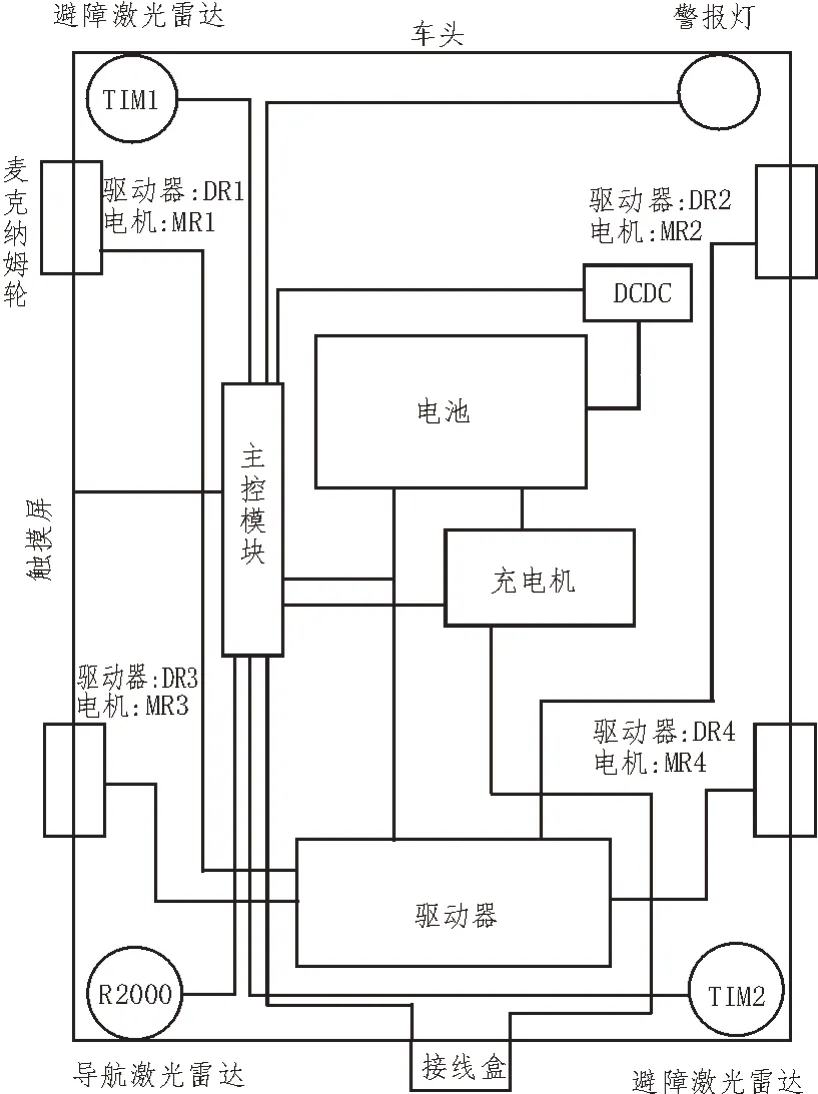

2.2 AGV運載平臺

AGV 運載平臺采用48 V/30 Ah 磷酸鐵鋰電池進行四輪驅動,結合獨立的電機驅動技術和麥克納姆輪技術,在每個輪子沒有任何轉角的情況下,通過控制每一個輪子的速度和方向實現三自由度的全方位移動,其電氣控制圖如圖3 所示。

圖3 AGV運載平臺電氣控制圖

AGV 控制器通過AGV 運載平臺充電機給電池、主控模塊、電機等部件提供電源,采用Modbus TCP協議與AGV 運載平臺進行數據交互[9]。AGV 運載平臺控制方式有兩種,分別是遙控器手動控制和上位機遠程控制:1)遙控器手動控制,主要用于測試、臨時移動設備等,遙控器控制默認為無線控制,也可以通過AGV 的觸摸屏切換到遙控器有線控制;2)上位機遠程控制,通過控制器上的以太網接口對設備進行控制,設備開機默認為上位機HMI 控制。

AGV 運載平臺采用基于三角測距原理的EPLIDAR-A2 型二維激光雷達作為主要外部傳感器,該型號激光雷達測距范圍為0.15~18 m,測距分辨率為實際距離的1%左右,掃描角度0~360°,角度分辨率為1°,主要用于激光測距、地圖搭建和機器人定位等。同時,為了避免AGV 運載平臺發生碰撞,通過二維激光掃描障礙物探測傳感器、急停開關等防護器件實現安全模塊的構建,該傳感器同樣采用紅外LED 進行非接觸式掃描檢測,當發生碰撞或危險時會直接切斷電源回路。

2.3 電子地圖搭建

為讓AGV 運載平臺在生物屏蔽圈內精確定位和按軌跡規劃自動走管,將同步定位與建圖(Simultaneous Localization and Mapping,SLAM)算法應用于AGV 運載平臺,并利用AGV 內部電機編碼器和外部激光雷達傳感器數據實現周圍環境地圖的自主構建和自身平臺的同步定位[10]。

壓力容器頂蓋和生物屏蔽圈之間具有固定的卡扣支撐,故壓力容器頂蓋平面地圖和生物屏蔽圈特征地圖的圓心是一致的,據此也可確定頂蓋模型在生物屏蔽圈上的0°位置。在頂蓋吊裝前,將11 根激光反饋柱排布于生物屏蔽圈內壁底部,保持高度一致,間距不一,保證AGV 導航激光雷達在旋轉時至少掃描到3 根以上不同間距的激光反饋柱。在測距和地圖搭建過程中,AGV 運載平臺處于生物屏蔽圈正中間,通過車身激光雷達發射經過調制后的紅外激光信號,掃描分布在生物屏蔽圈內壁的多根激光反饋柱,并接收包含角度、距離、強度等信息的點云數據,識別出所掃描的激光反饋柱的極坐標位置,在AGV 的配合下以一定的掃描頻率旋轉,從而實現對生物屏蔽圈內環境360°全方位掃描測距和繪圖,以此繪出一個完整生物屏蔽圈特征地圖[11-12],如圖4 所示。再融合相應的壓力容器頂蓋平面模型圖,即可搭建AGV 運載平臺與壓力容器頂蓋相結合的電子地圖。

圖4 生物屏蔽圈特征地圖搭建

3 機器人控制系統設計

3.1 機器人系統運動控制策略

整個機器人系統運動控制流程圖如圖5 所示,啟動電源后,機器人系統進行初始化處理并自檢,自檢內容包括網絡連接狀態、識別已經建圖完畢的電子地圖、AGV 運載平臺在生物屏蔽圈內的角度及圓心距離、掃查器驅動控制模塊位姿等。若機器人控制系統自檢通過,機器人則可根據運動指令啟動AGV 伺服驅動電機進行走位;若存在障礙物、設備過電壓過電流、電池欠壓、急停按下、上位機通信異常、定位失敗、姿態偏離、電量低等異常,則機器人AGV 運載平臺報警燈進行蜂鳴燈閃報警,同時上位機控制界面顯示相應報警信號,此時運動中的機器人將停止或減速(臨近障礙物時);機器人系統通過避障激光雷達和導航激光雷達實時獲取屏蔽圈內狀態信號,并根據堆內核測儀表接管(QUICKLOC)檢測點位路徑、控制棒驅動機構(Control Rod Drive Mechanism,CRDM)管檢測點位路徑和掃查器進出路徑進行預設軌跡運動和掃查器驅動控制模塊動作,其中AGV 運載平臺的運動通過控制算法實時循環調節,讓小車始終處于預設導航軌跡上,并最終到達目標位置。

圖5 機器人系統運動控制流程圖

3.2 CRDM管口自動對中策略

由于地面平整度、激光導航雷達精度和建圖誤差等諸多因素影響,頂蓋掃查機器人的AGV 運載平臺并不能完全將掃查器探頭對中相應管口,存在±40 mm 管口中心偏離誤差,為避免出現掃查器刮傷管口內壁、掃查信號不佳的問題,需要在AGV 運載平臺移動至指定管口后再進行管口對中的精確調整。當掃查器驅動控制模塊舉升掃查器至管口下邊沿附近時,安裝在掃查中心X、Y方向的兩個攝像頭,可實時獲取被測管口圖像,管口圖像壓縮變換后利用上位機對原始圖像進行圖像增強、去噪、邊緣分割等分析處理來消除干擾、淡化圖像中的非目標信息和增強目標特征信息[13-14],以此獲取掃查器探頭與管口中心偏差數據(測量相對單位:px),再將偏差數據信號轉換成控制器可以執行的控制指令,通過控制X、Y軸驅動電機的正反運動讓掃查器探頭處于管口正中間,其管口自動對中策略如圖6 所示。

圖6 CRDM管口自動對中策略框圖

3.3 上位機控制軟件設計

上位機控制軟件采用Visual C++及其類庫MFC來開發,通過軟件部署,實現上位機和機器人控制器之間的ModbusTCP 協議交互,達到向機器人控制器發送控制指令以及獲取機器人、掃查器的實時數據的目的[15-16]。

上位機控制軟件啟動后選擇所檢查的核電站堆型,即進入相應的主控界面。圖7 為選擇AP1000 堆型后所顯示的頂蓋檢查機器人控制系統HMI 界面,通過主控界面可以進行回零、復位、急停、管口對中和AGV 運載云臺與掃查器驅動控制模塊各控制軸手動/自動運行等操作,并實時顯示滾動提示詞條、掃查器驅動控制模塊各控制軸的位置及負載和機器人AGV 運載平臺位置,且在監測狀態顯示區可呈現掃查狀態平面模型。

圖7 機器人控制系統的HMI界面

4 現場測試分析

通過反應堆壓力容器頂蓋檢查機器人系統進行AP1000 和CAP1400 的反應堆壓力容器頂蓋役前檢查和在役檢查的現場作業結果,可以明確該機器人系統操作順暢靈敏,運行平穩,無明顯延時、滯后現象,可以在高輻射劑量的環境下持續運行,實現二維平面內任意方向的移動功能,包括直行、橫行、斜行、曲線移動、小半徑轉向等全向移動,以及掃查器驅動控制模塊對掃查器的X、Y、Z三軸方向移動和繞X軸、Y軸的旋轉,兩者聯動時可更靈活的實現實時動態調節。且AGV 運載平臺和掃查器驅動控制模塊各軸的速度多檔位連續可調,通過HMI 界面可完成參數修改、圖像監控、數據監控和操作控制等。

相比現有的基于五軸機械手的頂蓋檢查系統,以AGV 為運載平臺的檢查機器人在實際使用過程中有了很大的改進與提升:1)機器人結構簡單,負載能力強,自動掃查時不存在繞線風險,也避免了系統突然斷電所導致掃查器刮傷頂蓋內壁的問題;2)系統操縱自動化程度更高,且操作簡單,管號定位和管口對中所花的時間由原來的20 min 縮短至現在的8 min,檢查效率有了大幅提升;3)由于OXZ、OYZ面雙水平儀的調節,對中后探頭與貫穿件內壁貼合效果更佳,檢測數據采集質量更好,特別是在進行數據采集時可以讓頂蓋檢查機器人各控制電機設置為下使能,有效降低了超聲/渦流檢測信號的電磁兼容噪聲;4)高低多點位高清云臺攝像頭的加入,可同時監測機器人線纜狀態、掃查器運動狀態、水循環狀態和生物屏蔽圈內環境狀態等,排除了視覺盲點問題;5)警報系統更豐富靈敏,針對存在障礙物、設備過電壓過電流、電池欠壓、急停按下、上位機通信異常、定位失敗、姿態偏離、電量低等異常,機器人均會報警提醒[17-18],并在上位機控制界面呈現;6)機器人具備大容量磷酸鐵鋰電池,可脫離控制器供電采用遙控器來移動。

5 結束語

設計的機器人系統以AGV 運載平臺為控制核心,以Modbus TCP 協議作為通信媒介實現機器人的運動控制,配合導航組件,實時獲取機器人的姿態、坐標位置,采用的SLAM 算法和雙目視覺管口對中策略提高了機器人路徑跟蹤、定位和對管的控制精度和效率,通過所搭載的掃查器驅動控制模塊和豐富的交互式HMI 精確控制掃查器運動,安全高效地實現對核反應堆壓力容器頂蓋的自動化檢查,該機器人系統可兼容AP1000、CAP1400 及CPR 堆型,并保證在AP1000 及CAP1400 堆的運行中,最外圍QUICKLOC 孔的可達性。后續工作需要進一步提高定位精度和自動化程度,簡化HMI 界面,更好地滿足實際檢查需要。