油氣管道H2S/CO2 腐蝕與防護技術研究進展

李彥鵬 ,朱世東,2 ,李金靈 ,袁軍濤

(1.西安石油大學材料科學與工程學院,西安 710065;2.中國石油集團安全環保技術研究院石油石化污染物控制與處理國家重點實驗室,北京 102206;3.西安石油大學化學化工學院 陜西省油氣田環境污染與儲層保護重點實驗室,西安 710065;4.中國石油工程材料研究院有限公司集團石油管及裝備材料國家重點實驗室,西安 710077)

目前,國內外對石油、天然氣等能源的需求日益增長,我國原油和天然氣的開發區域逐漸向環境惡劣的西北和西南等地區推進。早在20 世紀初,含H2S天然氣儲量就已占全球天然氣總儲量的1/4。近年來,隨著高硫油田數量的不斷增加,在油田開發過程中,石油化工設備以及管道均面臨著嚴重的濕H2S腐蝕問題。有研究表明,濕H2S不僅會導致油氣管道的全面腐蝕,還會引起氫致開裂(Hydrogen Induced Cracking,HIC)、臺階狀開裂(Stepwise Cracking,SC)、硫化物應力腐蝕開裂(Sulfide Stress Corrosion Cracking,SSCC)與氫鼓泡(Hydrogen Blister,HB)等腐蝕現象[1]。在高溫高壓的油井環境中,H2S、CO2與Cl-等腐蝕性介質會進一步加速油氣管道的腐蝕。美國Little Greek油氣田管柱在僅投用5 個月后發生了穿孔[2]。在高溫高壓的含Cl-酸性環境中,鎳基耐蝕合金油氣管道發生了點蝕[3]。可見,在H2S與CO2的共同作用下,油氣管道易發生穿孔和斷裂等問題,從而導致油氣外泄,不僅危害人身安全和污染環境,還會造成巨大的經濟損失[4]。

目前,國內外關于H2S 與CO2的單獨腐蝕作用的研究較多,關于其共同腐蝕作用的研究較少。H2S與CO2的分壓比會影響溶液的pH[5],從而影響油氣管道的腐蝕形態[6]和腐蝕機理[7-8],其共同腐蝕作用比較復雜,有待進一步研究。

1 H2S/CO2 的腐蝕行為及機理

1.1 單一H2S腐蝕

干燥的H2S并無腐蝕性,但是,在潮濕或游離水環境中H2S 會迅速電離出H+,酸化介質的同時,對金屬的水解起到了加速作用[9]。H2S在水中的電離反應如式(1)~(2)所示。

金屬基體表面發生的反應如式(3)~(4)所示。

總反應式如式(5)所示。

油氣管道發生H2S腐蝕的主要產物是FeS,其作為催化劑會加快油氣管道的陽極反應速率。當FeS膜層的致密度和黏結性較好、無缺陷或缺陷較少時,FeS膜層較難從基體表面剝離,介質中的腐蝕性物質無法進入基體表面,這對油氣管道的腐蝕起到一定的減緩作用[10-11]。當FeS 膜層的致密度較低、分布不均勻和存在缺陷時[10],介質中的腐蝕性物質會從FeS膜層缺陷處進入基體表面,在新腐蝕產物的較大應力作用下,原腐蝕產物層發生開裂甚至剝落,導致基體表面發生嚴重的局部腐蝕。局部腐蝕區域的腐蝕產物FeS作為陰極,金屬基體作為陽極[12-13],構成新的腐蝕電池,進一步加速油氣管道的腐蝕。此外,腐蝕產物還有Fe9S8,Fe3S4和FeS2,其產物膜的致密度與油氣管道的服役環境(溫度、H2S含量和pH)有極大的關系。

關于H2S 腐蝕的影響因素,白真權等[14]研究表明:在一定的H2S濃度范圍內,N80鋼表面會發生局部腐蝕,而且,隨H2S含量的升高,其腐蝕產物組分也不同;當H2S質量濃度為2 mg/L時,腐蝕產物主要是FeS 與FeS2;當H2S 質量濃度為2~20 mg/L時,腐蝕產物除FeS和FeS2外,還有少量的硫,當H2S質量濃度升高至600 mg/L時,硫含量達到最高[15]。美國腐蝕工程協會以H2S的臨界分壓P(H2S)=0.034 8 MPa 來區分其腐蝕性的強弱[16]。當P(H2S)<0.034 8 MPa時,H2S腐蝕性較弱,當P(H2S)>0.034 8 MPa時,H2S腐蝕性較強。此外,介質pH、溫度和流速等也都會對H2S的腐蝕性有一定的影響[17]。馬新元[18]研究表明,H2S 分壓、CO2分壓、Cl-含量及其流速等因素均會影響H2S與CO2的腐蝕性。王霞等[19]研究了在H2S與CO2共存的環境中介質流速對L360管線鋼腐蝕速率的影響,結果表明介質流速越大,H2S與CO2對L360管線鋼產生的腐蝕作用越強。

H2S腐蝕過程中產生的氫氣會向金屬基體中擴散,在非金屬夾雜物及膜層分層和不連續處聚集,導致氫氣壓力升高,從而引起氫損傷[20]。SSCC、尖端裂紋與HB等現象是氫損傷的主要腐蝕形式,其中,SSCC 造成的危害最大,破壞性最強,金屬油氣管道損傷也最大[21]。王全庭等[22]研究表明,負電位的硫化亞鐵和正電位的高價氧化鐵形成了雙極性微電池,這使金屬基體發生電化學腐蝕和滲氫,在拉應力作用下,基體會發生SSCC。

1.2 單一CO2 腐蝕

干燥的CO2沒有腐蝕性,其溶于水后才會對部分金屬材料有極強的腐蝕性。王珂等[23]研究表明,在相同的pH 條件下,CO2溶于水生成的弱酸H2CO3的腐蝕性比強酸(如HCl)的強。目前,許多學者認為,CO2遇水溶解后發生的反應如式(6)~(8)所示[24]。

水溶液中的部分H+與金屬基體反應生成Fe2+,Fe2+會與CO2-3結合生成FeCO3,其反應過程如式(9)~(10)所示。

總反應式見式(11)。

關于鋼鐵在CO2水溶液中腐蝕的陰極反應有兩種觀點。DEWAARD 等[25]認為,腐蝕的陰極反應主要為H2CO3的還原反應,而OGUNDELE等[26]認為,腐蝕的陰極反應主要為HCO-3的還原反應。普遍認為,CO2的腐蝕產物FeCO3與介質結垢產物CaCO3在金屬基體表面的覆蓋程度不同會導致局部區域發生電偶腐蝕,進而加速金屬基體的腐蝕。

CO2腐蝕是一種常見的局部腐蝕,點蝕是其主要的局部腐蝕形態,危害性最大,通常用點蝕程度對CO2的腐蝕性進行預測與評價[27]。XIA 等[28]研究表明,在含有CO2的溶液中,金屬基體表面的FeCO3腐蝕產物膜與無腐蝕區域構成了電偶腐蝕,容易引起點蝕。RIESENFELD 等[29]和孟玲[30]研究發現,腐蝕產物FeCO3與水合氧化物均可與金屬構成電偶腐蝕。GOPAL 等[31]探討了不同剪切應力條件下碳鋼的腐蝕行為,結果表明在腐蝕初期,介質流動易引起基體表面發生局部腐蝕,且介質流速越大,局部腐蝕越嚴重。

CO2腐蝕的影響因素較多。孟玲[30]和姜放等[32]研究表明:當溫度未達到60 ℃時,油氣管道表面未形成腐蝕產物膜,此時腐蝕速率隨溫度的升高而逐漸增大;隨著溫度的繼續升高,腐蝕產物FeCO3逐漸在金屬基體表面沉積,原因是FeCO3溶解度的溫度系數為負值,且隨溫度的升高而降低[33];當溫度升高至110 ℃時,油氣管道表面會形成具有保護作用的腐蝕產物膜FeCO3,CO2引起的均勻腐蝕逐漸轉變為局部腐蝕,且在該溫度下CO2引起的局部腐蝕較嚴重[34],腐蝕產物膜較厚且松散;當溫度高于150 ℃時,油氣管道表面會生成致密度較高和附著力較強的Fe2CO3和Fe3O4腐蝕產物膜,油氣管道的腐蝕速率有所降低。除溫度外,CO2分壓、介質成分、溶液pH 和油氣管道材質等因素也會對CO2的腐蝕性產生影響。MCINTIRE等[35]指出:當P(CO2)<0.021 MPa時,金屬基體發生輕微腐蝕;當0.021 MPa<P(CO2)<0.2 MPa時,金屬基體可能會發生點蝕;當P(CO2)>0.2 MPa時,金屬基體發生局部腐蝕;當P(CO2)<1.4 MPa時,溶液pH 隨P(CO2)的增大而減小,基體的腐蝕速率逐漸增大;當P(CO2)>1.4 MPa時,P(CO2)的繼續增大對金屬基體腐蝕速率的影響較小。

1.3 H2S與CO2 共同腐蝕

H2S與CO2共存條件下的腐蝕過程要比單一腐蝕過程復雜得多,國內外許多學者對此進行了大量研究,在某些方面已形成較為一致的認知。但是,對于H2S與CO2共存條件下油氣管道的腐蝕過程仍存在很大爭議,其主要爭論點在于H2S 與CO2共存條件下的分壓比界限問題[36]。

H2S與CO2共同腐蝕時會存在明顯的競爭協同效應,隨著CO2含量的升高,腐蝕過程逐漸受CO2控制,這加速了金屬腐蝕的電極反應。H2S對腐蝕過程的影響包括兩個方面:(1) 由于H2S的存在,溶液pH 降低,陰極析氫反應速率增大,油氣管道的CO2腐蝕反應速率增大[37];(2) 腐蝕產物FeS不斷被吸附并沉淀在電極表面,緊密包裹電極[38],從而阻礙CO2腐蝕過程。由此可見,在H2S 與CO2共存條件下,油氣管道的腐蝕過程與H2S 與CO2的分壓比有關。

CHOI等[39]研究表明,在H2S 與CO2共存條件下,腐蝕產物組成由兩者分壓比決定,由于硫化物比FeCO3穩定,使得腐蝕產物以硫化物為主。KVAREKVAL等[40]和梅平等[41]認為,在H2S 與CO2共存條件下,有腐蝕產物FeS存在,便不再生成腐蝕產物FeCO3,此時H2S腐蝕占主導地位。白真權等[42]與周計明[43]認為:當P(H2S)<7×10-5MPa時,腐蝕過程受CO2控制;當溶液溫度高于60 ℃時,金屬基體的腐蝕速率由FeCO3腐蝕產物膜的致密度決定,且隨著CO2含量的升高,腐蝕速率逐漸增大,腐蝕過程的控制因素逐漸由H2S 轉變成CO2[44]。由此可見,H2S與CO2的分壓比決定了腐蝕過程,進而對金屬基體的腐蝕速率產生影響[45]。

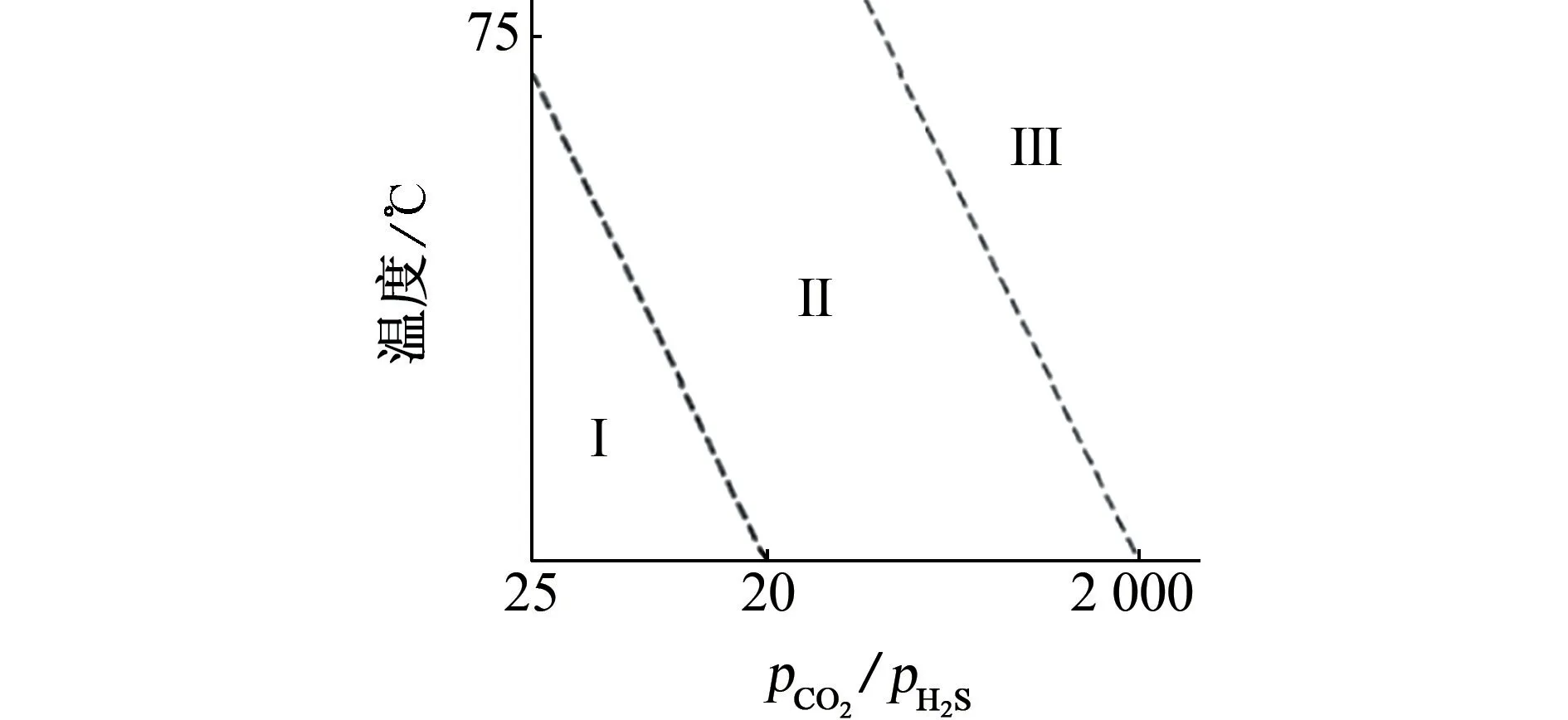

目前,關于H2S 與CO2的分壓比對金屬基體腐蝕過程的影響有兩種觀點:(1) SRINIVASAN等[45]提出以P(CO2)/P(H2S)=200 為界,當P(CO2)/P(H2S)<200 時,主要以H2S 腐蝕為主,當P(CO2)/P(H2S)>200時,以CO2腐蝕為主,朱世東等[46]研究發現,在H2S與CO2共存條件下,當P(CO2)/P(H2S)<200時,以H2S 腐蝕為主,優先生成較完整和致密的FeS保護膜,對FeCO3保護膜的生成起到一定的阻礙作用,當200<P(CO2)/P(H2S)<1 200 時,以CO2腐蝕為主,主要生成FeCO3保護膜;(2) POTS等[47]提出以生成的腐蝕產物來判定,如圖1所示,當P(CO2)/P(H2S)<20時,以H2S腐蝕為主,其產物為FeS,當20<P(CO2)/P(H2S)<500,腐蝕過程受H2S與CO2共同控制,腐蝕產物為FeS與FeCO3,當P(CO2)/P(H2S)>500,以CO2腐蝕為主,腐蝕產物為FeCO3,且金屬基體的腐蝕速率隨CO2分壓的升高而增大[48]。但是,研究H2S與CO2分壓比對腐蝕過程的影響只在特定條件下才具有實際意義,腐蝕過程還受溫度、pH、Cl-含量以及介質流速等因素影響。在同時考慮溫度與P(CO2)/P(H2S)對腐蝕過程影響的條件下,有學者提出了經驗準則[48](見圖2)。

圖1 不同P(CO2)/P(H2S)條件下的腐蝕機制[47]Fig.1 Corrosion mechanism in the condition of different P(CO2)/P(H2S)[47]

圖2 溫度與P(CO2)/P(H2S)的經驗準則[48]Fig.2 Experience criteria of temperature and P(CO2)/P(H2S)[48]

2 防護措施

對于現階段油氣管道面臨的H2S/CO2腐蝕問題,常用的防腐蝕措施主要有以下幾種。

2.1 耐蝕性管材

根據油氣管道的服役環境選擇不同的材料。金屬基體中影響H2S腐蝕的主要化學元素是錳和硫,影響CO2腐蝕的主要化學元素是鎂、鈷和鉻等,如含鉻元素的合金鋼在CO2環境中形成的腐蝕產物膜較均勻、致密,對基體起到一定的保護作用,從而使基體的腐蝕速率有所降低[49]。另外,含鎳、鈷和鉬等元素的合金鋼表面易形成鈍化膜,從而增強對基體的保護作用。

以5%(質量分數)鉻含量為臨界值來劃分低鉻鋼和高鉻鋼。低鉻鋼表面可以形成比較穩定、致密的富鉻鈍化膜,對于H2S與CO2的共同腐蝕具有較好的阻礙作用[39]。GUO 等[50]研究發現,在鋼中加入質量分數為0.5%~1%的鉻元素,有利于提高合金鋼的耐蝕性,鉻含量不同,合金鋼表面生成的腐蝕產物膜的致密度也不同。UEDA 等[51]研究發現,5Cr鋼在CO2環境中的使用壽命是普通J55碳鋼的4倍以上。MOLCHAN 等[52]研究表明,在溫度低于90 ℃的飽和水溶液中,含少量鉻元素的合金鋼表面會迅速形成穩定的非晶態Cr(OH)3腐蝕產物膜,該膜層的穩定性高于相同環境中碳鋼表面腐蝕產物膜的穩定性。

油氣管道用鋼中的鉻質量分數通常為13%~20%,碳質量分數僅為0.04%。目前,常用的油氣管道用鋼主要有13Cr不銹鋼、22Cr雙相不銹鋼和25Cr雙相不銹鋼。油田開采環境較為苛刻,普通碳鋼無法滿足其使用要求,13Cr不銹鋼的耐Cl-點蝕性能較差,其余高鉻鋼的價格較昂貴。為了滿足油田開采環境的使用要求,研發出了一種強度高且耐蝕性好的超級13Cr不銹鋼,其碳含量只有0.02%(質量分數),為了進一步提高其耐蝕性,在鋼中還加入了鎳、鉬、鈷和銅等元素[53]。鉬元素可提高超級13Cr不銹鋼在酸性與堿性溶液中的耐點蝕性能,銅元素可提高其在非氧化環境中的耐均勻腐蝕性能,鎳元素可提高其耐應力腐蝕性能[54]。超級13Cr不銹鋼油氣管道在含CO2、H2S和Cl-的環境中有較好的耐蝕性和韌性,其價格比相同質量和耐蝕性的高鉻鋼低了近30%[54],逐漸取代雙相不銹鋼。但是,超級13Cr不銹鋼在實際使用過程中會發生較為嚴重的點蝕[55]。趙密鋒等[56]研究表明,超級13Cr不銹鋼油氣管道在高溫高壓油氣井中的使用溫度上限值為180 ℃,當環境溫度超過170 ℃時,超級13Cr不銹鋼會發生SSCC,即超級13Cr不銹鋼在高溫高壓油氣井環境中的安全使用溫度不超過170 ℃。雷冰等[57]結合油田現場情況,分析了高溫高壓油氣井環境中超級13Cr不銹鋼油氣管道的點蝕情況,研究發現在返排殘酸階段,該管道易發生點蝕,處于中溫區域(80~100 ℃)的管段,其表面點蝕坑較多。

2.2 緩蝕劑

咪唑啉類及其復合型緩蝕劑、合成的復配型緩蝕劑以及三相胺類緩蝕劑等均對H2S與CO2的共同腐蝕具有優良的緩蝕效果。咪唑啉類及其復合型緩蝕劑具有無刺激性氣味、耐熱性較好和毒性較低等優點,在油氣管道防腐蝕方面的應用較為廣泛。張捷舒等[58]合成了新型季銨鹽咪唑啉緩蝕劑,主要是對腐蝕過程的陽極反應起到抑制作用,從而保護油氣管道,當其添加量為1.0%(質量分數)時,其緩蝕率可達96.5%。陳慶國等[59]研發出二酰胺基吡啶季銨鹽緩蝕劑,他能阻隔腐蝕性介質與金屬基體接觸,當添加量為50 mg/L時,其緩蝕率可達96.91%,對點蝕起到一定的抑制作用。王錦昌等[60]研發出CPA-1新型咪唑啉緩蝕劑,該緩蝕劑不僅抑制了CO2腐蝕的陰極和陽極反應,而且能在N80碳鋼基體表面形成吸附膜,阻隔基體與腐蝕性介質接觸,當添加量為250 mg/L時,其緩蝕率達95%。

2.3 電化學防護技術

點狀插入式犧牲陽極可對集輸管線內部起到一定的保護作用,空心圓柱體犧牲陽極可對井下管柱起到較好的防護作用,高頻脈沖電流可對長套油氣管道起到較大的保護深度。張瀟祥等[61]采用高頻脈沖電流對DN200mm 口徑以下的管道進行了防護,當系統通電后,電流不斷被消耗使管道內壁發生陰極極化,從而對管道內壁起到保護作用。袁森等[62]發現,高頻脈沖電流技術可有效延長管柱的保護深度,該技術已應用于長慶油田,且效果顯著。

2.4 管道內涂層技術

目前,國內外使用較多的管道內涂層類型有改進環氧粉末型、改進的環氧樹脂型與環氧酚醛型等[63]。

王珂等[23]對二氧化碳捕獲和封存(Carbon Capture and Storage,CCUS)技術所用的TK70 和DPC兩種涂層進行了評價,發現兩種涂層均可以隔絕腐蝕性介質與金屬油氣管道,明顯降低了油氣管道的腐蝕速率。吳希革[64]研制出新型改性樹脂粉末涂層,具有耐高溫、抗滲透和耐腐蝕等性能,可有效抑制H2S,CO2和Cl-對油氣管道的腐蝕。

3 結束語

(1) H2S主要引起油氣管道的應力腐蝕開裂,管道的腐蝕速率與其含量成正比,CO2主要引起油氣管道的局部腐蝕,管道的腐蝕速率隨著CO2分壓的增加而增大。

(2) 基于H2S與CO2的分壓比,建立H2S與CO2共存條件下的腐蝕理論模型,為減緩油氣管道在該環境中腐蝕速率的研究提供理論依據。

(3) 通過合理選材、添加緩蝕劑、電化學防護技術和管道內涂層等措施,并對油氣管道進行定期維護、管理與腐蝕程度監測,可進一步延長油氣管道的使用壽命,減少安全隱患。