某電機公司供應商來料質量提升研究與改善方案實施*

黃誠,李紅光,王柱,王天雷

(1.江門馬丁電機科技有限公司,廣東 江門 529000;2.五邑大學智能制造學部,廣東 江門 529020)

0 引言

電機是將電能轉換成機械能的一種設備,廣泛應用于智能制造、國防工業、交通運輸以及家電等行業。目前,微電機已從傳統電機模式發展成多學科互相滲透的機電一體化產品。隨著基礎研究的深化和新技術、新工藝、新材料的出現,越來越多的新型微電機被開發并投入市場,應用前景廣闊[1]。

微電機主要由定子、轉子與控制器,以及端蓋總成、軸承、緊固件、風扇等構成,其主要功能部件(包括定子、轉子、鐵心、軸承組件)之間存在著緊密的電磁和機械聯系[2],工作時的性能受電場、磁場、位移場(應力場)、溫度場和流場相互耦合作用的影響[3],以及周圍環境等各種因素的影響[4]使其性能逐漸劣化,造成扭矩脈動增大、輸出扭矩減小、效率降低、振動與噪聲大,溫升高等現象,甚至最終導致嚴重故障,無法工作[5-9]。

要保證電機高效能、可靠穩定地工作,除嚴格控制設計、產品檢測和制造過程中的工藝外,對供應商來料檢驗(IQC)也是電機生產的關鍵環節。來料檢驗質量控制(IQC)是對電機企業對所有外購物料及外協加工質量的一道品質管卡。其品質管控水平對電機產品質量影響巨大[10]。針對某公司原有的來料檢驗質量控制體系存在的問題,提出了來料質量提升改善方案,確保不合格品不入倉庫和生產線,在最前端發現質量問題,減少生產線上產生的質量問題和隱患。

1 某電機公司供應商問題的提出

本文所研究的公司是一家集研發、生產和銷售為一體的微電機生產企業,專注于高效節能微電機的開發與生產,是廣東省微電機工程技術中心依托單位,產品廣泛應用于數控加工中心、壓鑄機、軌道交通、汽車和醫療器械等裝備。目前,公司生產不同品種與規格的電機產品100多種,主要為永磁直流無刷/有刷電機和永磁交流伺服電機等,擁有200多家配套供應商。

供應商來料主要有:五金件(機殼、轉軸、鋁或鋅合金端蓋螺絲、墊圈等),沖壓件(電機鐵芯沖片、接電片等),塑料件,電子元器件(永磁體、漆包線、換向器、電感、電容、半導體器件、編碼器、傳感器等),絕緣材料,以及電源線、PCB板、控制器等,種類繁多。對供應商的來料質量進行檢測與控制是一項復雜、耗時、繁瑣的工作。

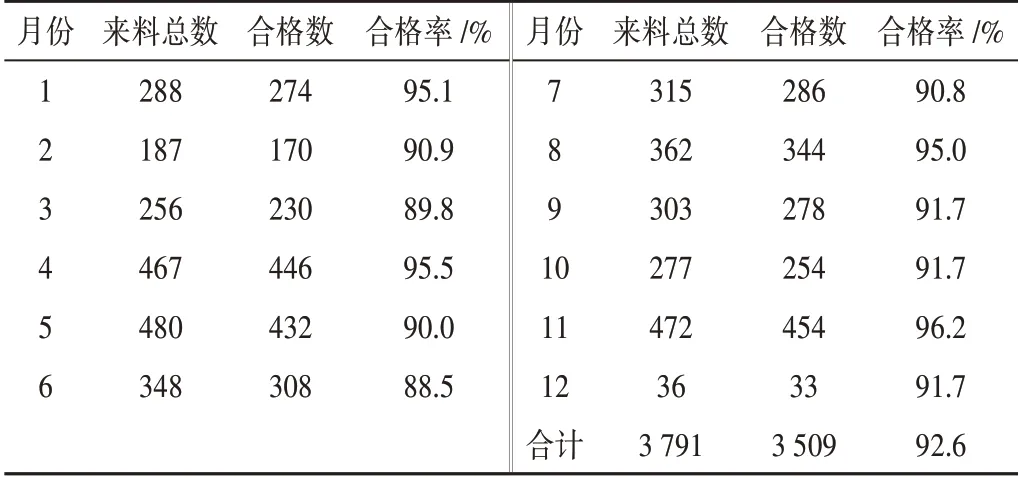

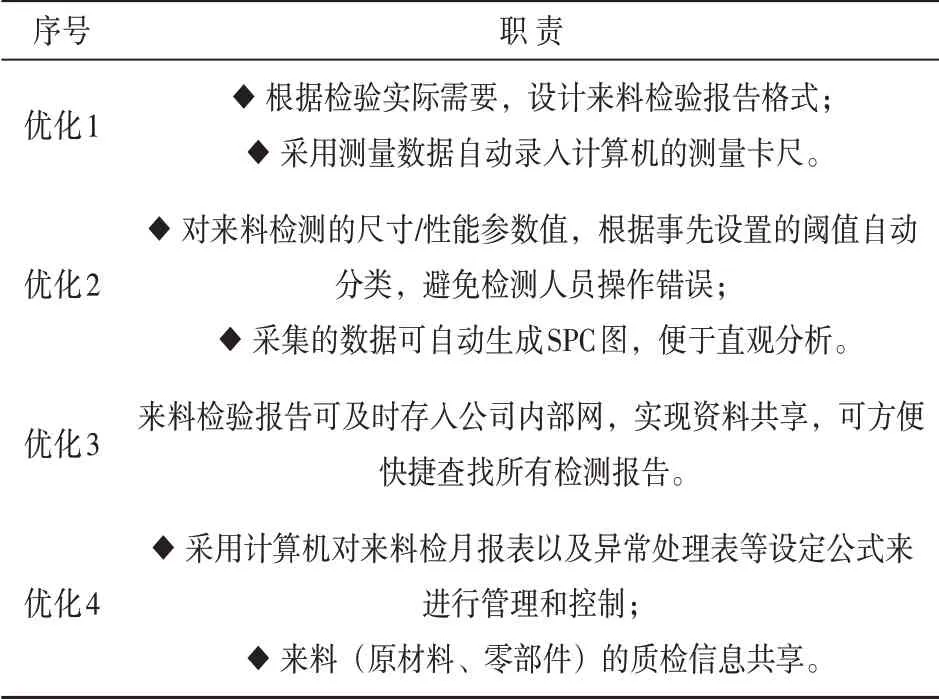

2018年公司對來料終檢情況進行統計,僅少數月份達到要求的94%合格率,年度來料總計合格率僅為92.6%,如表1和圖1所示。

表1 2018年公司來料終檢情況統計表

圖1 2018年來料質量統計圖

針對公司對來料終檢合格率較低問題,決定對IQC體系中組織結構、供應商質量保證能力、抽樣檢驗方法和檢驗流程等4個方面進行分析與改善。

2 現狀及問題分析

2.1 組織現狀

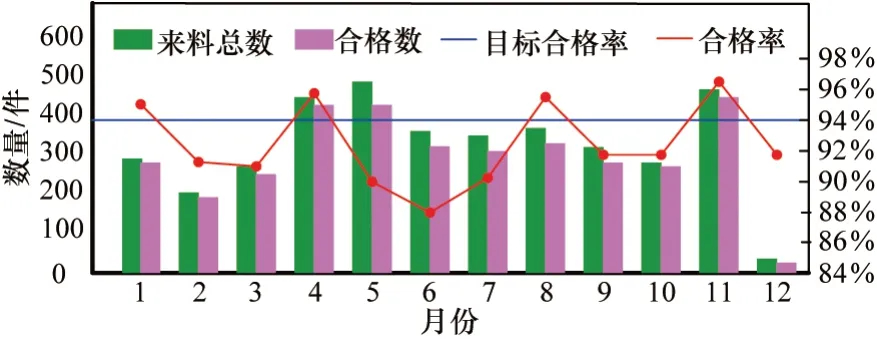

截止2018年該電機公司來料檢驗的組織結構有來料檢驗人員7人,崗位職責如圖2所示。由于目前該電機公司IQC部門部分員工所學專業為非電機類,對標準理解及判斷往往不一致,只能由副經理最終確定,缺乏技術部門意見,導致主觀判斷占上風,全面考慮質量問題的機制不完善。

圖2 來料檢驗組織架構

2.2 供應商質量保證能力

(1)質量控制能力的現狀

不合格的物料按《不合格的控制程序》進行處理。采購部負責按公司的要求組織工程部和品質部對供方進行基本情況、技術和品質體系評價,必要時到供方現場進行綜合評價。完成包括供應商基本情況調查表、供應商評審報告、供應商審查表等。根據對供方的現場評分,總得分65分以上,且按時完成審核組提出的整改措施的候選供方,可以進行試樣生產。

根據生產需要,物料質量和供貨能力,采購科、品質保證部對供方供貨質量穩定性、交貨及時性、價格、投訴回復、持續供貨能力等方面,每年填報“供方評鑒表”,動態跟進質量,并反饋給供方。跟進改進措施的落實。

(2)來料質量控制存在的問題

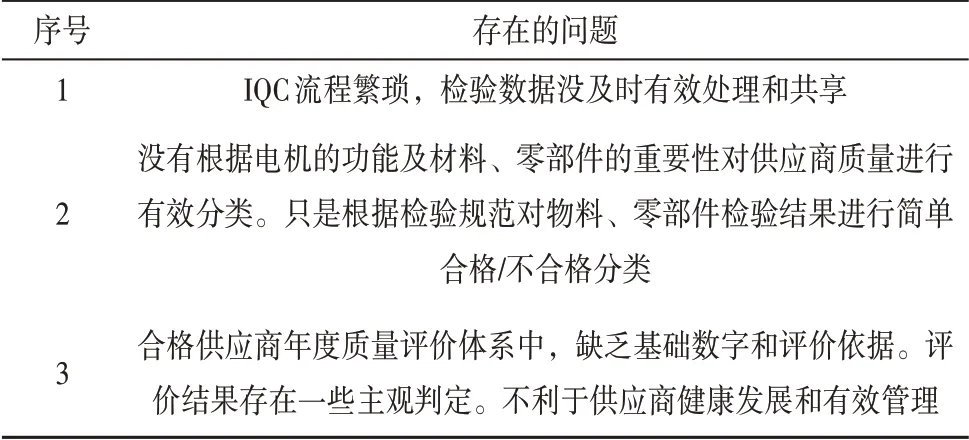

供應商來料質量控制存在的問題如表2所示。

表2 原供應商來料質量控制方案存在的問題

2.3 抽樣檢驗的現狀及存在問題

(1)抽樣檢驗的現狀

該電機公司來料抽檢數量執行國標GB2828.1-2003/ISO2859《逐批檢查計數抽樣程序及抽樣表》,統計抽樣的個數或缺陷的個數,或者將單位產品劃分為合格或不合格,又或者僅計算單位產品中的不合格數的檢驗。

(2)IQC抽樣檢驗存在的問題

采取GB2828.1統計抽樣方法在實際使用時存在一些不足。如檢驗員實際檢驗時,會面臨著一次抽樣檢驗、二次抽樣檢驗甚至是多次抽樣檢驗的選擇問題。一次抽樣檢驗對供方造成拒收的機會大,多次抽樣檢驗對來料質量判定更為準確,但費時費力,工作量大。在實際工作中,通常檢驗員會綜合考慮各類因素,再決定采用何種抽樣檢驗方案,主觀因素多。

2.4 IQC檢驗流程的現狀及存在問題

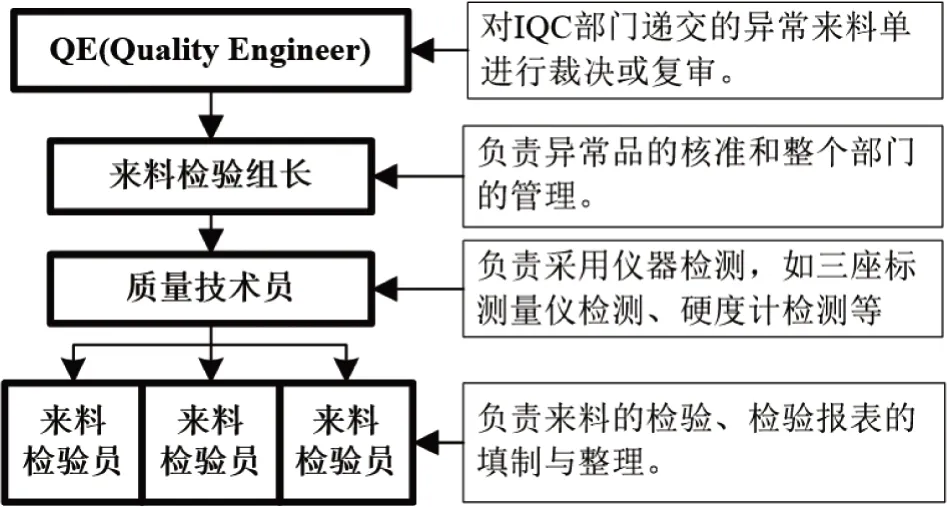

(1)IQC檢驗流程的現狀

IQC來料檢驗的檢驗流程如圖3所示。各流程工作內容如表3所示。

圖3 來料檢驗流程

表3 各流程的工作內容

(2)存在問題分析

檢驗流程存在的問題分析如表4所示。

表4 原流程存在的問題分析

3 IQC控制方案的改善

3.1 組織結構調整

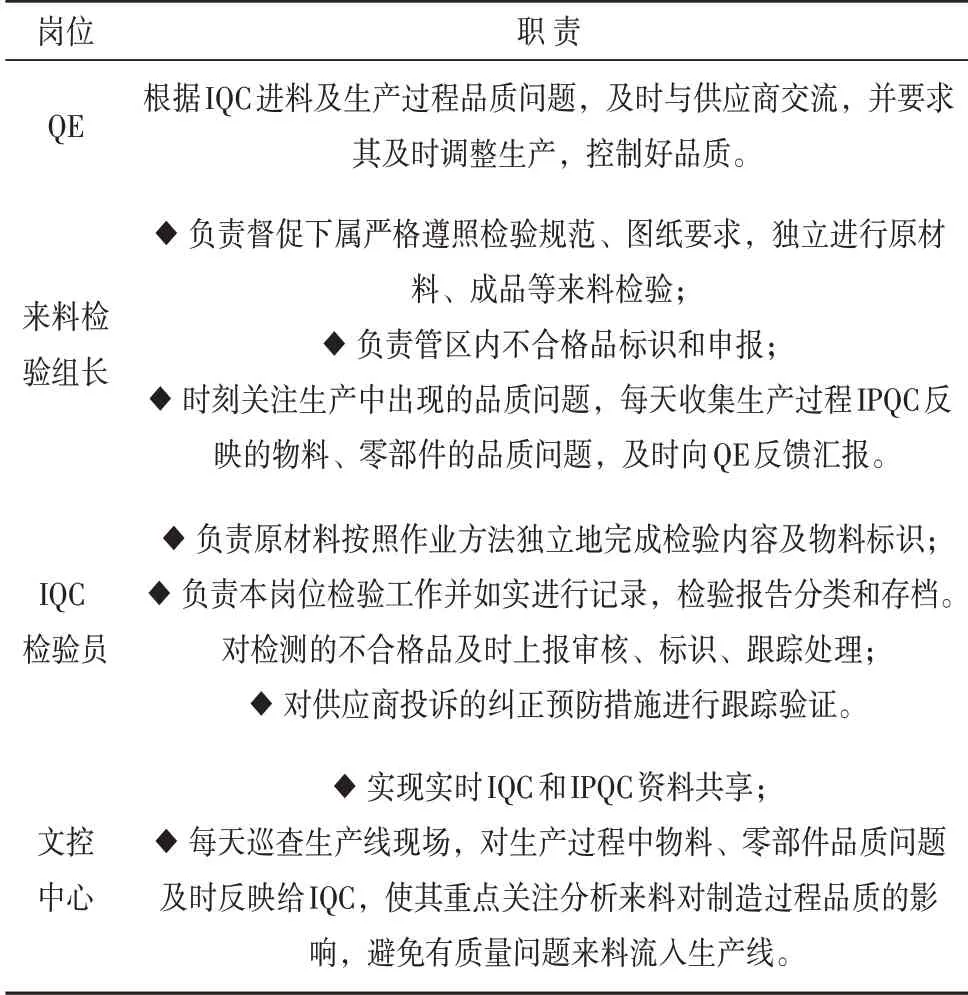

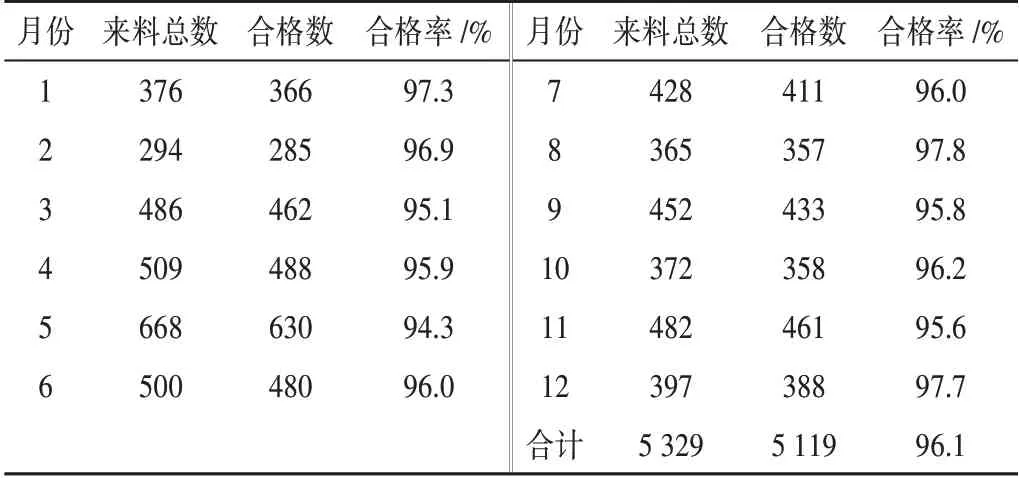

對IQC組織結構進行調整、人員系統培訓,將原IQC檢驗員5人減少至3人,各崗位職責如表5所示。

表5 組織結構調整

3.2 建立供應商IQC的評價與選擇體系

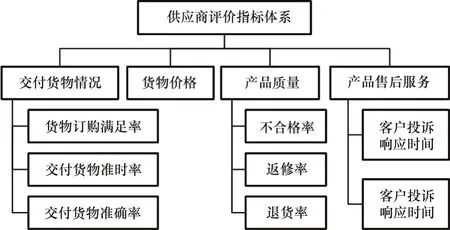

結合本公司的實際情況確定了供應商評價指標體系[11-15],如圖4所示。

圖4 供應商評價指標體系

3.3 抽樣檢驗標準的確定

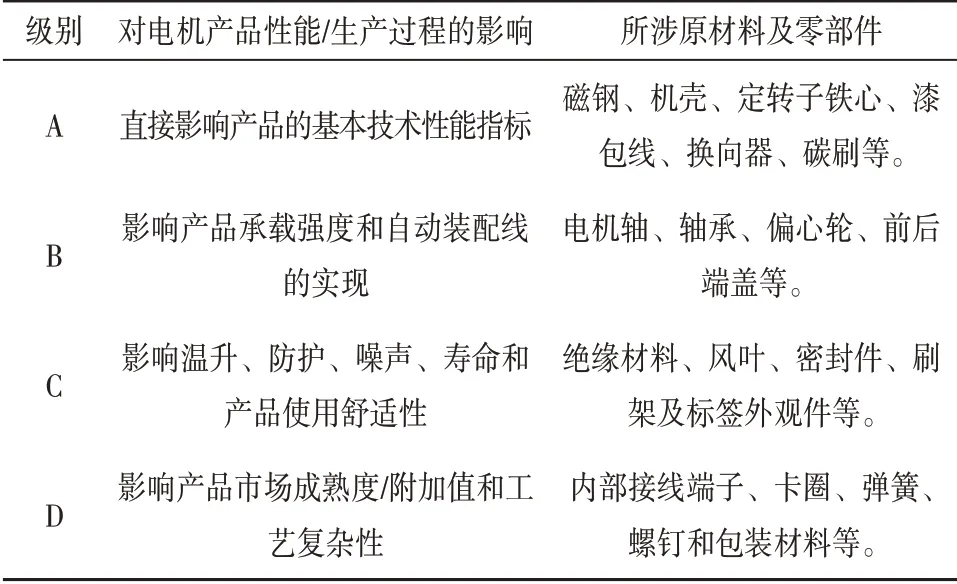

根據國家標準GB/T2828.1《計數抽樣檢驗程序》,在確保產品基本技術性能前提下對構成產品的零部件、元件及原材料進行A、B、C和D四個等級劃分,如表6所示。再根據來料檢驗結果、生產過程中出現品質問題和客戶整改情況等分別制定不同的抽檢方案,規范來料檢驗抽樣方案。

表6 某公司電機材料及零部件的分級

3.4 IQC檢驗流程的優化及信息化管理

為避免檢測人員操作錯誤,采用測量數據自動錄入計算機的測量卡尺、數據經計算機處理[16]可自動生成SPC(Statistical Process Control統計過程控制)圖等,該公司檢驗流程的優化如表7所示。

表7 某電機公司檢驗流程的優化

以上過程大大提高了進料檢驗的工作效率,同時減少了人員錯誤。為該公司把好第一道質量關,也保證了電機的質量。

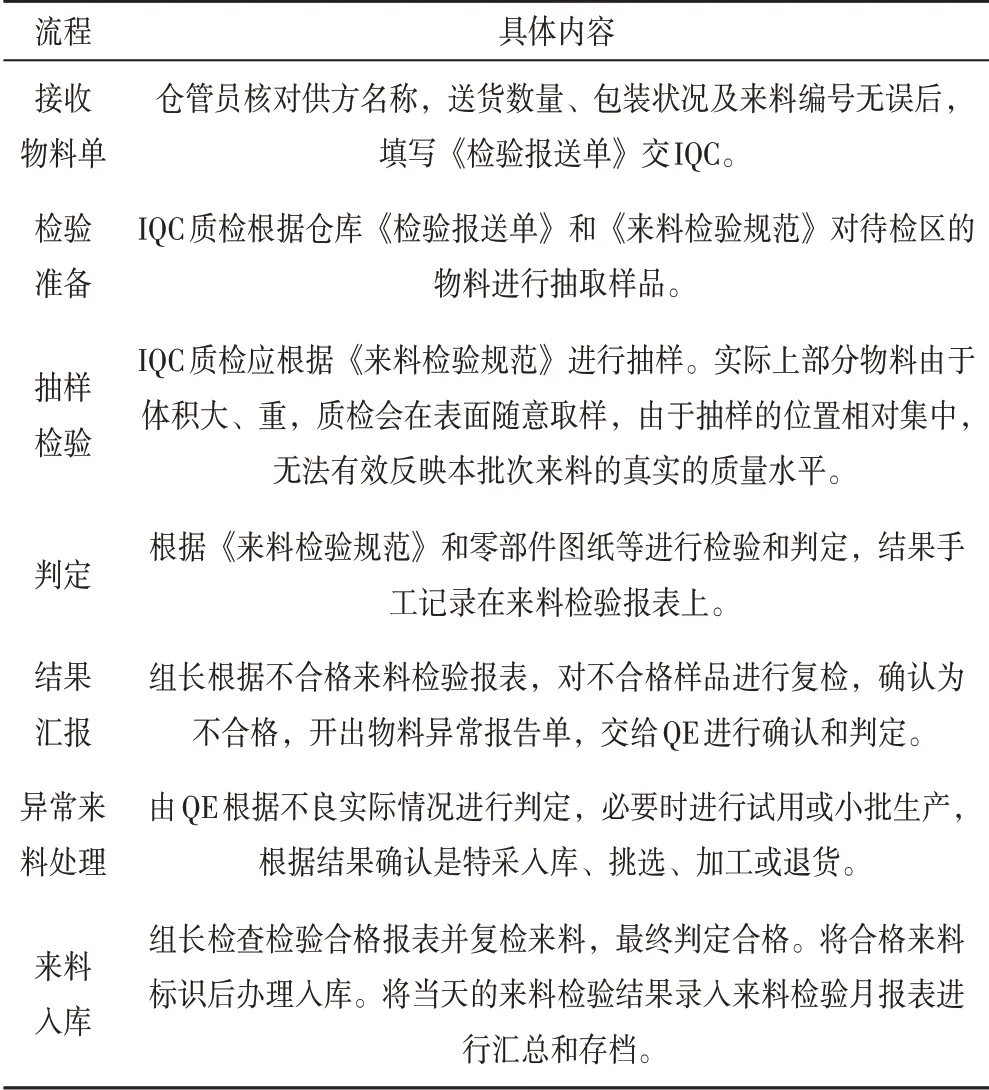

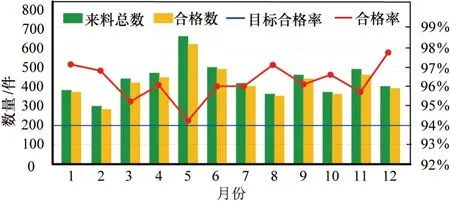

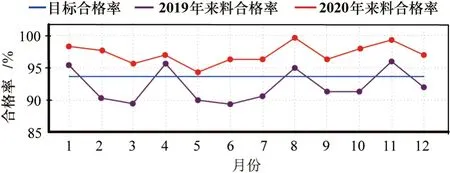

表8及圖5所示為來料質量提升改善前后的數據對比結果,2019年的來料合格統計總體目標達到公司的要求。圖6所示為2018年來料檢驗數據(改善前)與2019年的來料檢驗數據(改善后)的對比。

表8 2019年某電機公司(來料)終檢情況

圖5 來料質量控制方法改善后的數據

圖6 來料質量控制方法改善前后的數據對比

來料質量完全合格率由2018年的92.6%提高到2019年的96.1%,IQC由原來的7人降至4人,保證了產品質量,又提高了工作效率,給企業帶來了明顯經濟效益。

4 結束語

(1)通過對某電機公司IQC部門的組織結構優化、供應商的評價與選擇體系的改進、符合公司電機產品供應商來料的抽樣檢驗標準的建立、檢驗流程優化與信息化等一系列措施,保證了供應商零部件、元件及原材料來料品質,提高了工作效率。

(2)改善后的供應商來料質量控制體系的實施,使該公司來料質量完全合格率由2018年的92.6%提高到2019年的96.1%,穩定產品的出貨質量水平,給該企業帶來了明顯經濟效益。