軌道車輛車輪曲線磨耗特性的速度影響及預測分析

李寧寧,劉晶,李峰

(1.西安交通工程學院 機械工程系,陜西 西安 710000;2.西安交通大學 機械學院,陜西 西安 710000)

0 引言

為有效保障列車安全運行,需控制輪緣達到合適的厚度范圍,進行車輪維修的時候則需要將其恢復到原形的狀態,每當輪緣的厚度提高1 mm時,需去除約2 mm的踏面金屬[1-2]。在修復輪緣的過程中,輪徑的消耗比例為1∶6,隨著輪緣修復量的增加,會引起動車組輪徑的迅速減小,并發生輪徑的非正常磨耗,極大提高了動車組實際檢修難度,同時增加了列車的運行維護成本[3-4]。根據前期研究可知,車輪發生輪緣異常磨損是受到車輛自身結構、運行控制過程、動力性能與行駛路線的綜合影響。目前,許多學者開展了地鐵等多種高速列車在小半徑運行狀態下的輪緣磨耗情況的研究[5-7]。其中,國內學者LI X等[8]通過構建重載鐵路磨耗狀態仿真模型,發現該仿真模型能夠預測曲線段的軌道磨損狀態。WANG J X等[9]主要探討了重載鐵路線路在不同曲線參數下的鋼軌磨損差異性,對某線城際動車組的運營過程進行調研,發現當城際動車組在上述線路上運行時還會發生車輪的快速磨耗,尤其是輪緣受到明顯的磨耗破壞。該研究有助于分析車輪的快速磨耗狀態。

為克服線路超高產生的影響以及降低輪軌的磨耗程度,朱錦煜[10]從動力學層面進行理論計算發現,隨著小半徑曲線形成更大的超高時,將會在外軌側區域形成更嚴重的磨損。練松良[11]對比了不同曲線軌道超高條件下的鋼軌側磨程度。根據實驗測試結果發現,當實設超高比平均速度計算超高更小時,列車進入欠超高運行模式,能夠減輕鋼軌方式側磨的程度。為了提高對軌道車輛車輪磨耗特性預測效果,本文以某線的CRH6A車輪為例,建立磨耗動力學計算模型,分析速度對磨耗性能影響,給出車輪磨耗預測。

1 實測車輪磨耗及曲線分析

本文選擇某線CRH6A城際動車組作為研究對象,測試了該車輛在運行初期的50 000 km與接近車輪磨耗到一定程度的250 000 km兩種狀態的外形尺寸變化,計算了車輪踏面與輪緣發生的磨耗情況。圖1給出了車輪型面和標準結構LMA型車輪型面相比較的結果[12]。

圖1 車輪外形對比圖

根據圖1可知,當磨耗到限時,車輪相對最初LMA標準型面的輪緣發生了根部區域模型磨耗的情況,大部分車輪磨耗出現于輪緣側磨以及輪緣根部。車輪型面產生的磨耗深度最大為10.28 mm,沿輪緣的厚度方向形成的磨耗最大值為5 mm,同時踏面產生的磨耗量是0.62 mm。

為深入探討車輪磨耗和運行超高之間的相互作用關系,測試了各個非均衡速度下輪軌經過曲線段時發生磨耗的程度,采集了城際動車組實際運行數據。分別記錄車輛在各曲線條件下的運行速度,獲得實際運行速度相對均衡速度值的差異,最后統計了速度偏差的各項影響因素。

2 速度對車輪磨耗影響分析

2.1 動力學模型

構建城際CRH6A動車組運動模型,表1給出了各項模型參數。

表1 車輛主要建模參數

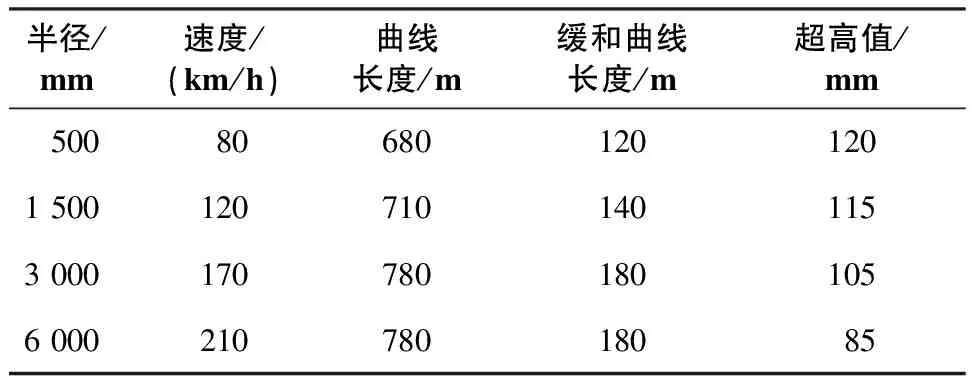

車輛實際測試線路主要參數見表2。由表2可以發現,列車在這一線路上通常都是以低于非均衡速度的狀態通過曲線,車輪在曲線段發生了較高概率的異常磨耗。

表2 線路主要參數

2.2 速度對磨耗性能影響

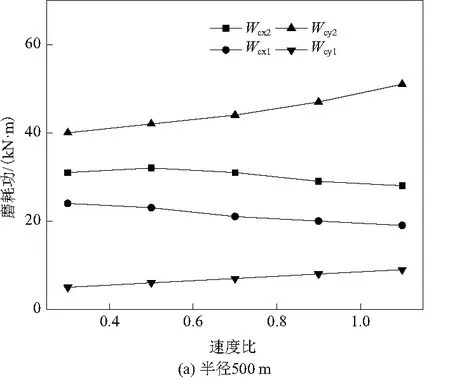

導向輪屬于磨耗程度最大的一類車輪,對導向輪外側發生磨耗開展分析。為分析不同速度引起的車輪整體與輪緣磨耗狀態差異性,計算了各曲線工況下的車輪磨耗功。

分析圖2不同曲線半徑下的車輪磨耗功和速度變化可知,當曲線半徑為500 m時,隨著速度的增大獲得了更高的磨耗功,此時輪軌產生了較明顯的整體磨耗,而整體磨耗功則保持相對穩定的特征。半徑超過1 500 m之后,隨著速度的增加,車輪磨耗功發生了降低的趨勢,同時還可以發現速度在所有半徑下都對輪磨耗功造成了顯著影響。產生上述差異的原因是,當曲線半徑<500 m時,車輪產生了明顯的橫向位移,同時形成了較大的輪軌沖角以及輪緣導向力,此時形成了基本穩定的整體磨耗功[13]。輪緣處導向力也呈現持續增大,在輪緣處形成了更大的縱向磨耗功Wcx2,獲得了更高的整體磨耗功。對于半徑為3 000 m的曲線段,速度對輪緣導向力產生的影響較弱,而輪軌沖角則受到速度較明顯的影響。對車輪磨耗進行分析可以發現,輪緣部位的縱向磨耗功Wcx2與橫向摩耗功Wcy2總和隨速度提高而降低,但輪緣區域的整體磨耗發生了降低。當速度提高后,輪軌橫向蠕滑力發生了下降,引起踏面橫向磨耗功的降低,由于兩個主要部分都發生了磨耗功減小,從而引起車輪整體磨耗功也發生降低的變化趨勢。當曲線半徑達到6 000 m時,隨著速度提高,車輪踏面的縱向與橫向磨耗功減小,由此導致整體磨耗功也發生下降。通過比較各半徑條件下的曲線磨耗功分量可知,提高速度后踏面處橫向磨耗功Wcy1減小。這是因為當速度增大的過程中,形成了更高的離心力,對車輛重力的橫向分量起到平衡的效果,由此降低了輪軌的橫向蠕滑程度,同時獲得了更小的橫向磨耗功[14]。

圖2 輪對磨耗功與速度關系圖

從總體上分析,處于小半徑運行曲線條件下,因為此時半徑尺寸較小,當車輛經過曲線輪緣時與鋼軌保持緊貼狀態,總體始終保持較高程度的輪對磨耗,不同速度下的輪對磨耗與輪緣磨耗只發生小幅變化。當曲線半徑達到1 500 m以上時,輪軌沖角受到速度的明顯影響,逐漸提高速度后,形成了更小的輪軌沖角,輪緣和鋼軌之間形成了更小的貼靠作用力,降低了輪對與輪緣的磨耗程度。

3 車輪磨耗預測

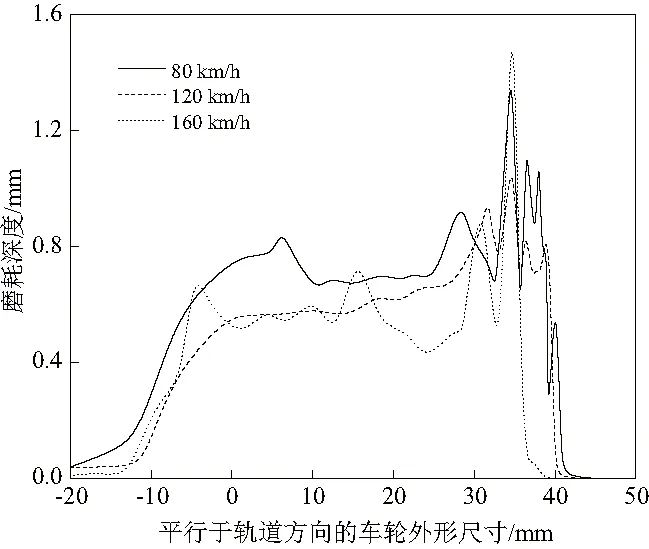

以LMA構建得到初始磨耗仿真模型,同時設定垂直磨耗達到0.1 mm作為車輪型面更新條件,對車輪型面的磨耗狀態進行預測分析。分別計算了80、120與160 km/h速度下經過50 000 km運行后車輪發生磨耗的程度,之后測試了車輪的表面磨耗深度與累積之和。

圖3顯示了3種速度下測試得到的車輪磨耗深度。其中,運行速度為80 km/h時,在車輪踏面上形成了最深的均分狀態。根據表3車輪整體磨耗與輪緣磨耗深度結果可知,當速度提高后,指標值發生了降低。當曲線半徑為3 000 m時,形成了相同的磨耗分布與磨耗深度,并且發生了隨速度增大而降低的現象,以160 km/h比均衡速度更小的速度運行時車輪產生了明顯磨耗。

圖3 車輪磨耗圖

表3 車輪磨耗深度結果 單位:mm

因此,在大曲率半徑下,低于均衡速度較大值通過曲線時,車輪的磨耗將會加劇。這一計算結果與第2.2節結果基本吻合,說明使用磨耗功來評價速度對車輪磨耗的影響是可行的。在分析速度對輪軌磨耗的影響時還需要考慮到安全性方面,期待后續進一步加強。

4 結語

1)處于小半徑運行曲線條件下車輛經過曲線輪緣時與鋼軌保持緊貼狀態,總體保持較高程度的輪對磨耗。當曲線半徑達到1 500 m以上時,輪軌沖角受到速度的明顯影響。逐漸提高速度后,形成了更小輪軌沖角,輪緣和鋼軌之間形成了更小的貼靠作用力,降低了輪對與輪緣的磨耗程度。

2)磨耗分布與磨耗深度隨速度增大而降低,以160 km/h比均衡速度更小的速度運行時車輪產生了明顯磨耗。在實際運行過程中應綜合考慮運行安全性和磨耗性能,設定好車輛通過曲線速度。