赤泥閃速磁化焙燒工藝技術研究①

董紅軍,陳 昌

(1.中國鋁業廣西分公司,廣西 百色 531400;2.長沙礦冶研究院有限責任公司,湖南 長沙 410012)

赤泥是氧化鋁生產過程中產生的含堿廢渣,一般噸氧化鋁產生赤泥0.8~1.5 t,我國目前每年赤泥排放量約1億噸。赤泥大量堆存帶來嚴重的環境壓力[1-2],影響了氧化鋁工業的可持續發展。近年來,我國鋼鐵工業的鐵礦石原料對外依存度超過80%,年進口量在10億噸以上,危及國家資源安全。而我國約1/3的赤泥TFe品位25%以上,開展赤泥中鐵資源回收利用研究,不僅可以減少赤泥排放,也可以緩解鋼鐵原料被西方國家卡脖子的困境,對氧化鋁和鋼鐵工業都具有十分重要的意義[3-4]。赤泥顆粒微細、礦物組分嵌布緊密,一直無法得到高效利用[5-6]。閃速磁化焙燒過程中氣固反應物懸浮流態化的焙燒狀態對細粒級低品位難選鐵礦資源回收具有獨特的優勢。本文以廣西某典型氧化鋁赤泥預富集礦為研究對象,分別采用實驗室馬弗爐以及閃速磁化焙燒裝置對其進行磁化焙燒過程研究。

1 試驗礦樣及方法

1.1 試驗礦樣

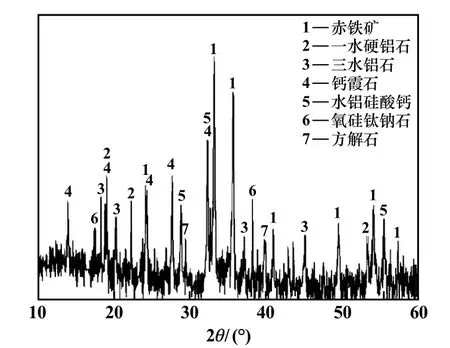

試驗樣品為廣西某氧化鋁廠的赤泥強磁選預富集粗精礦。預富集粗精礦X射線衍射分析圖譜見圖1,化學多元素分析、鐵物相分析結果分別見表1、表2,粒度篩析結果見表3。

表1 試樣化學多元素分析結果(質量分數) %

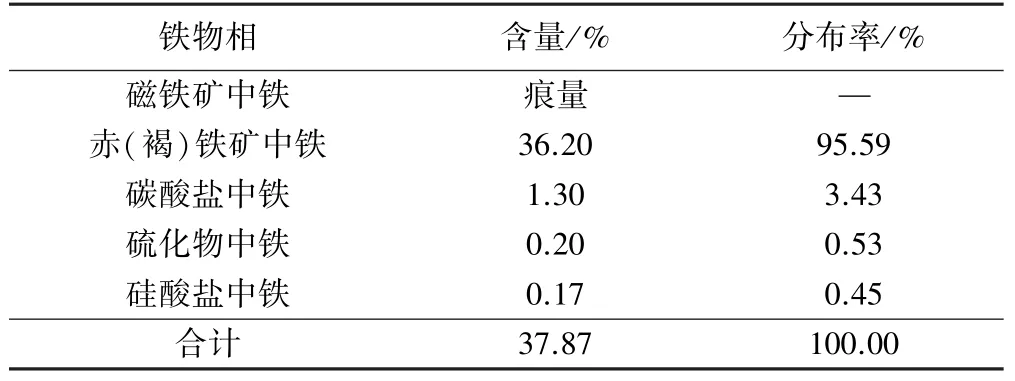

表2 試樣鐵物相分析結果

表3 赤泥預富集粗精礦粒度篩析結果

圖1 赤泥X射線衍射分析圖譜

從圖1及表1~2可知,赤泥預富集粗精礦中可回收的主要有價組分是鐵元素,TFe品位為37.87%,鐵主要以赤(褐)鐵礦形式存在;脈石礦物主要為CaO、Al2O3和SiO2等,主要以水鋁硅酸鈣、一水硬鋁石、鈣霞石、方解石、氧硅鈦鈉石、三水鋁石和鈦礦物形式存在。從表3可知,赤泥預富集粗精礦細粒級含量高,-0.020 mm顆粒占比超過了50%,且細粒級顆粒鐵品位含量較粗顆粒更低,表明脈石組分在細顆粒中嵌布關系更為復雜。

對赤泥原礦進行了背散射和能譜掃描分析,結果見圖2。由圖2可見,微細粒赤褐鐵礦多呈被包覆和浸染狀態與其他脈石組分結合。

1.2 試驗原理與方法

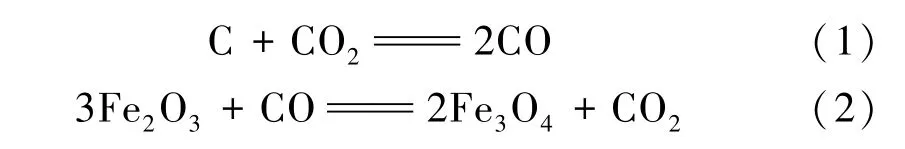

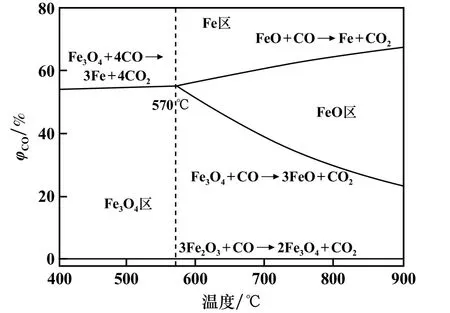

磁化焙燒是將礦石中弱磁性的鐵礦物轉化為強磁性的鐵物相,進而顯著擴大鐵礦物與其他脈石礦物比磁化系數差異,通過磁選實現鐵分選的方法[7-9]。磁化焙燒常用還原劑有煤、CO、H2等,本研究中馬弗爐磁化焙燒以煤為還原劑,閃速磁化焙燒以控制燃燒室氣氛調制的CO為還原劑,還原焙燒原理如式(1)~(2)所示,CO還原鐵氧化物的熱力學平衡相圖如圖3[10]所示。

圖3 CO還原鐵氧化物的熱力學平衡相圖

由圖3可見,在500~750℃范圍內,CO濃度很低的條件下反應(2)即可發生。表明在合適的溫度和還原氣氛條件下,赤鐵礦物相極易向磁鐵礦轉化。由此可知,赤泥中的鐵物相轉化效率主要由反應動力學過程決定。通過研究赤泥預富集粗精礦在馬弗爐中的焙燒過程(即堆積態反應過程)和赤泥預富集粗精礦在閃速磁化焙燒裝置中的焙燒過程(即懸浮流態化反應過程),可進一步明晰赤泥焙燒反應動力學機理,為赤泥回收利用提供指導。

馬弗爐磁化焙燒還原劑以粉煤形式加入,配入一定比例的還原劑后充分混樣,使還原劑均勻充斥在礦樣中,混樣完畢后,裝入坩堝,放入已經升到預定溫度的馬弗爐中。還原一段時間后,焙燒礦直接入水冷淬調漿,進行后續的磁選試驗。

閃速磁化焙燒過程分為3個環節:升溫預熱、氣氛調制以及給礦下料。當反應爐預熱到設定溫度后,通過調節燃燒器的空氣和燃氣比例,使燃料局部欠燃燒,形成還原氣氛;氣氛穩定后,赤泥預富集粗精礦從最上端加入,經過多級預熱,進入反應爐膛,并快速發生反應;焙燒礦隨反應氣體進入最后一級的旋風預熱除塵器,通過旋風收塵后直接冷淬制漿,進行后續的磁選試驗。

2 試驗結果與分析

2.1 馬弗爐磁化焙燒

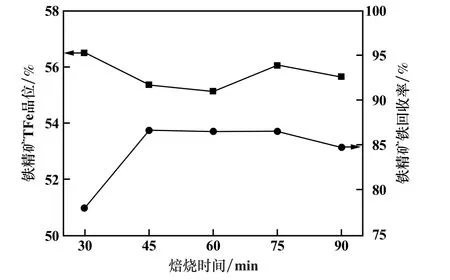

還原溫度750℃,向赤泥預富集粗精礦中配入7.5%的還原煤粉,混勻后以坩堝密封放入馬弗爐中,焙燒礦調漿后用磁感應強度0.2 T的弱磁選機進行初步分選和焙燒評價,結果見圖4。

圖4 焙燒時間對馬弗爐焙燒-磁選指標的影響

結果表明,焙燒時間30 min時,鐵回收率較低,但鐵品位較高,此時,赤泥預富集粗精礦中品質較好的一部分鐵物相完成了磁化過程,但部分呈包覆或浸染態的鐵礦沒有完成轉化過程;焙燒時間達到45 min時,礦樣中的鐵相才基本完成轉化。

2.2 閃速磁化焙燒

氣固反應速度主要取決于3個過程:外擴散過程、內擴散過程以及化學反應控制過程,通過強化這3個過程,可極大地加快磁化還原反應過程。磁化過程由熱力學過程控制,磁化反應迅速,所以赤泥磁化焙燒的控速環節主要在于內擴散和外擴散過程。赤泥預富集粗精礦中-0.020 mm細顆粒含量超過50%,小粒徑的反應物比表面積大、反應擴散層薄,可極大削減內外擴散阻力,同時閃速磁化焙燒過程氣固反應物呈流態化狀態,有利于生成物的排出和反應物的補足,進一步強化磁物相轉化過程。

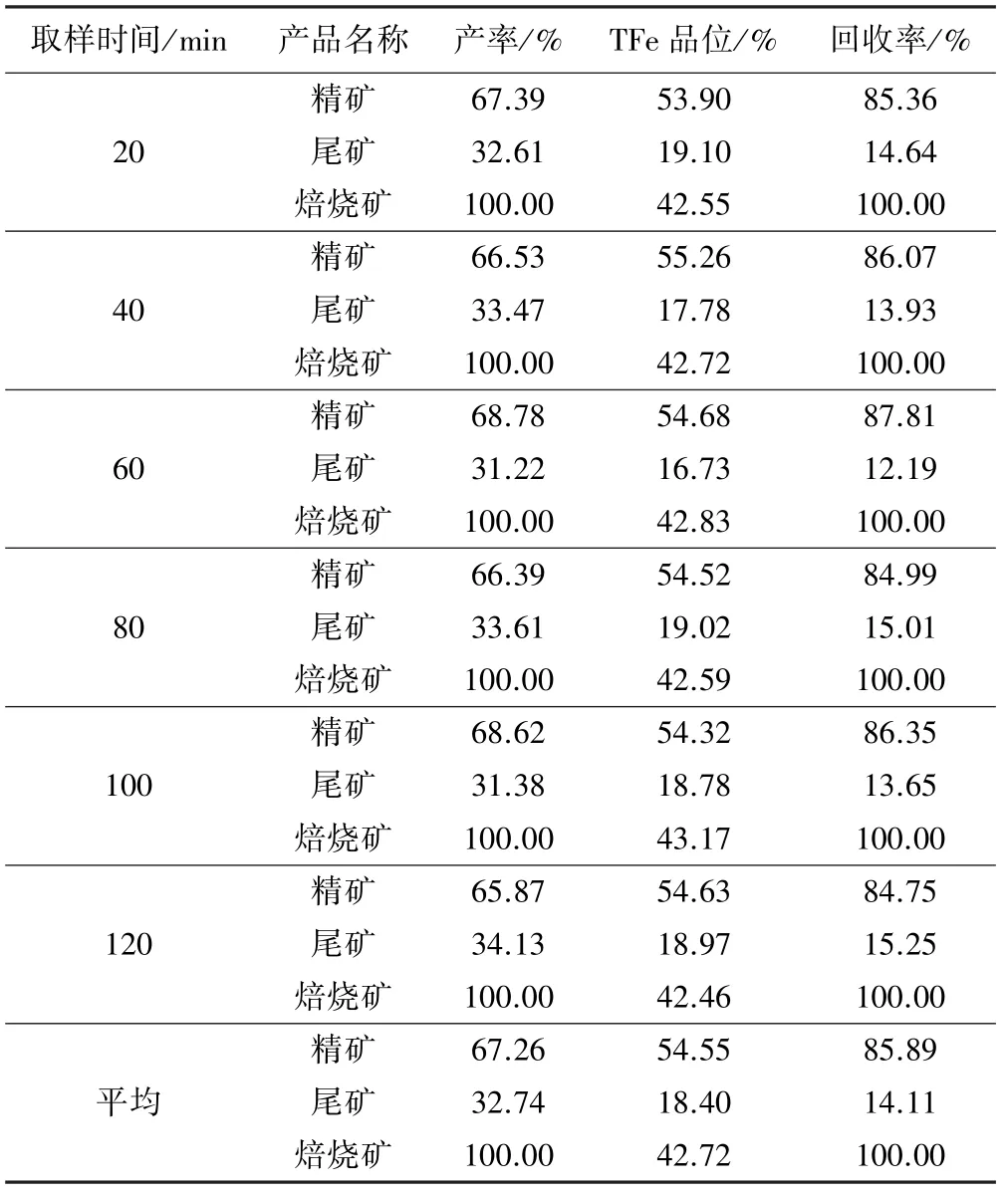

750℃條件下,控制反應器內還原氣氛CO濃度1.5%左右,給礦量140 kg/h左右,連續投料2 h,每20 min取一次樣,焙燒礦冷萃調漿后,用0.2 T的弱磁選機進行粗選質量評價,結果如表4所示。閃速焙燒系統從下料到焙燒礦取出約需90 s。由表4可知,通過閃速磁化焙燒-磁選工藝,能獲得平均鐵品位54.55%、鐵回收率85.89%的鐵精礦產品,與馬弗爐焙燒45 min以上的指標相當,表明閃速磁化焙燒工藝能充分利用赤泥顆粒特性,在數十秒時間內完成堆積態需要45 min以上才能完成的磁化過程,凸顯了閃速磁化焙燒工藝在赤泥消納利用上的潛在優勢。

表4 閃速磁化焙燒連續試驗結果

2.3 工藝指標分析

為了對比馬弗爐焙燒和閃速磁化焙燒的效果,對馬弗爐焙燒礦和閃速磁化焙燒礦進行了磨礦-磁選試驗。馬弗爐焙燒礦經弱磁粗選(0.2 T)-磨礦(-0.045 mm粒級占77.14%)-一粗兩精磁選(0.15 T、0.15 T、0.12 T),可獲得對焙燒礦產率60.25%、TFe品位60.04%、回收率84.83%的鐵精礦產品。閃速焙燒礦經弱磁粗選(0.2 T)-磨礦(-0.045 mm粒級占77.08%)-一粗一精磁選(0.15 T、0.15 T),可獲得對焙燒礦產率59.35%、TFe品位60.12%、鐵回收率83.08%的鐵精礦產品。

表5為閃速磁化焙燒-磁選所得鐵精礦和尾礦的鐵物相分析結果。由表5可知,粗精礦中的弱磁性鐵物相基本轉化為強磁性的磁鐵礦相。

表5 閃速磁化焙燒-磁選產品物相分析結果

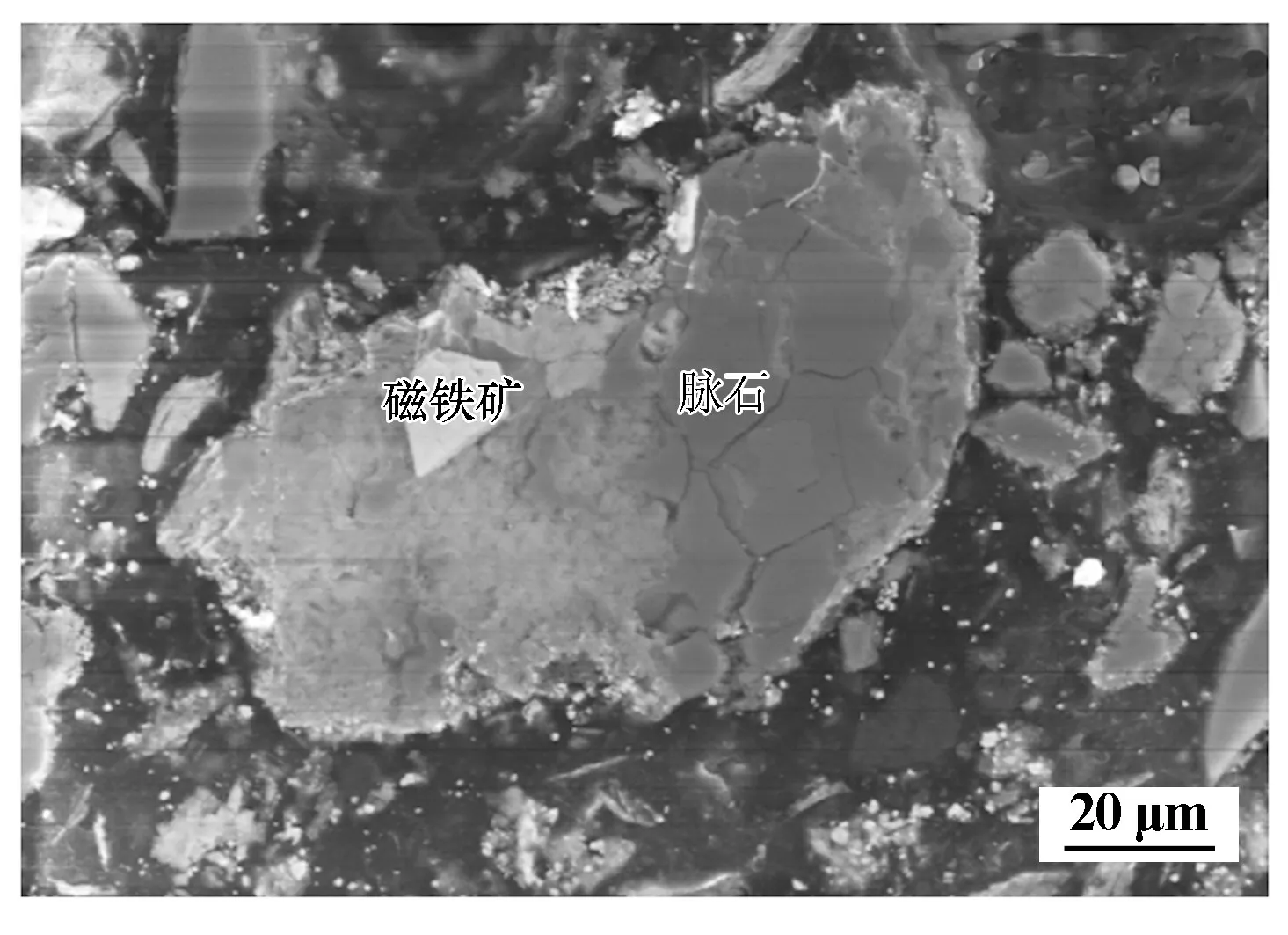

對閃速磁化焙燒-磁選尾礦進行了掃描電鏡分析,發現尾礦中的鐵物相主要以磁鐵礦形式存在,說明赤泥中被包覆的、反應緩慢的鐵也大部分轉化成磁性四氧化三鐵。尾礦中的磁鐵礦主要以兩種形式產出:一是呈微細粒包裹體嵌布在少數脈石中,粒度普遍在0.01 mm左右或更加細小(見圖5);二是呈粉塵狀黏附在脈石礦物表面,其中部分可聚合成絮團狀(見圖6),這種形式的磁鐵礦盡管絕大部分為單體,但粒度極為細小,除少數可至2μm左右外,通常小于0.5μm,部分甚至在0.1μm以下。這兩類磁鐵礦與脈石組分嵌布緊密,難以分離,是導致精礦鐵品位和鐵回收率低的主要原因。

圖5 尾礦中微細粒磁鐵礦嵌布于脈石中

3 結 論

1)赤泥預富集粗精礦元素和物相分析結果表明,赤泥原礦中主要可回收礦物為鐵礦物,主要以赤(褐)鐵礦形式存在;主要脈石成分為Al2O3、CaO和SiO2;赤泥中細顆粒中脈石組分夾雜更嚴重。

2)閃速磁化焙燒能較為充分地利用赤泥顆粒性質,在短短數十秒時間內達到馬弗爐焙燒45 min以上才能完成的磁化效果。

3)赤泥強磁選預富集粗精礦經閃速磁化焙燒-階磨階選工藝,能獲得對焙燒礦產率59.35%、TFe品位60.12%、鐵回收率83.08%的鐵精礦產品,表明閃速磁化焙燒工藝能實現赤泥中鐵資源的有效利用。