絲束同軸冷陰極電子束熔絲特性及TC4 成形組織

許海鷹, 楊光, 張偉, 楊波, 桑興華, 王壯

(1. 中國航空制造技術研究院 高能束流發生器實驗室, 北京 100024;2. 北京航空航天大學 機械工程及自動化學院, 北京 100191)

熔絲增材制造技術包括電弧熔絲增材制造[1-4]、激光熔絲增材制造[5-7]、等離子弧熔絲增材制造[8]、電子束熔絲增材制造[9-11]等技術,每種熔絲增材制造技術均有其特點及應用領域,而電子束熔絲增材制造技術是被國內外專家公認的適用于大型鈦合金構件快速制造的技術。 美國Sciaky 公司已將電子束熔絲增材制造鈦合金零件應用于航空航天領域[9-10],中國航空制造技術研究院研制的電子束熔絲增材制造鈦合金構件已經裝機應用。 但上述電子束熔絲增材制造技術所用電子束源均為熱陰極電子束源,熱陰極電子束源固有的結構特點使其在熔絲制造過程中,金屬絲材一般只能從軸側送入到電子束軸線位置進行熔化成形,不僅使絲束對中難度大,而且易造成電子束能量過度輸入,存在加熱陰影區等不足之處,導致成形質量難以大幅提高。

冷陰極電子束源技術起源于20 世紀70 年代的蘇聯,已經應用于冶煉、EB-PVD、熱處理等行業領域[11]。 冷陰極電子束中,電子主要來自高壓電場激發氣體電離出的正離子轟擊陰極產生的二次電子,并借助陰極、陽極形貌產生的靜電場或電磁線圈產生的電磁場進行匯聚,形成能量高度集中的電子束斑,由于其產生電子方式的特殊性,可通過陰極形貌的改變獲得各種形貌束斑[12-13]。 2016 年,烏克蘭紅波公司研制出可實現“X”形束流輸出的冷陰極電子束源,并將其應用于絲束同軸冷陰極電子束熔絲增材制造技術[9,13]。 初步研究結果表明,此類技術的成形質量和成形效率遠高于熱陰極軸側送絲的熔絲增材制造技術。

為將這一優質電子束熔絲增材制造技術實現國產化,使核心技術自主可控,中國航空制造技術研究院高能束流發生器實驗室研究人員在深入研究環形冷陰極電子束產生機理、陰極形貌調節電子束靜電匯聚焦點的方法后,采用理論計算和模擬仿真的方法,于2019 年研制了國內首臺絲束同軸冷陰極電子束熔絲增材制造樣機,在該樣機上,針對TC4 鈦合金絲材進行了熔絲增材制造工藝試驗。 上海理工大學[14]基于烏克蘭進口設備開展了該項技術的工藝試驗。 由于該項技術相對于其他增材制造技術起步較晚,有關熔滴過渡方式調控、成形組織特點,尚未得到深入研究。

本文在分析了熱陰極電子束軸側送絲、絲束同軸冷陰極電子束熔絲增材制造方法及其特點后,重點分析了絲束同軸冷陰極電子束熔絲增材制造的熔滴過渡方式、TC4 鈦合金成形組織,發現采用絲束同軸冷陰極電子束熔絲增材制造TC4鈦合金試樣的微觀組織中的粗大樹枝晶明顯減少。

1 電子束熔絲成形方法及特點

熱陰極電子束軸側熔絲的方法和絲束同軸冷陰極電子束熔絲制造方法示意圖分別如圖1(a)和圖1(b)所示。 從圖1(a)中可以看出,十字滑臺帶動導絲嘴移動,實現金屬絲材的絲端與電子束軸線對中,十字滑臺系統的存在,增加了系統控制的復雜程度;用于電子束熔絲成形的金屬絲材直徑一般為1 ~3 mm,而熱陰極電子束的束斑直徑一般較小,通常小于1 mm,需要通過散焦或電子束掃描方法使電子束能量最大程度輸入到金屬絲材的絲端位置,由于絲端接收面積有限,無論是散焦或電子束掃描,都不可避免地會使部分電子束能量輸入到成形零件,使成形區域熱輸入過大,導致成形區域晶粒進一步長大。 此外,金屬絲材的絲端僅有一側接收電子束能量,另外一側無法接收電子束能量,形成了電子束能量接收的“陰影區”,熔絲成形運動方向指向“陰影區”時,易形成未熔合缺陷,導致該成形方向熔絲成形質量變差,從而使熱陰極電子束軸側熔絲成形的運動軌跡規劃、成形自由度受到限制。

如圖1(b)所示,絲材從環形陰極軸心送入,通過導絲嘴定位到成形件上需要增材的位置,因此不需要機械結構復雜的對中機構;冷陰極電子槍的環形陰極接負高壓,導絲嘴和絲材均接地,當陰-陽極之間充滿氣體放電產生的等離子體后,環形陰極與地之間構建的靜電場,將產生可以使電子束匯聚的等離子體陽極“透鏡”效應,使環形陰極產生的二次電子在絲端軸向匯聚,在送絲速度與電子束功率等工藝參數匹配時,電子束能量幾乎都集中在絲材上,成形區域幾乎不會有過度熱輸入,從而避免成形件中粗大組織的大量出現。由于絲束同軸冷陰極電子束熔絲的方法是在絲材軸向上全面加熱,不存在電子束加熱的“陰影區”,極大提高了電子束熔絲成形的自由度。 此外,絲束同軸冷陰極電子束熔絲方法所用冷陰極電子槍的陰極是有一定厚度的環形鋁陰極,在陰極內部設置有水冷通道,陰極壽命長,從而避免了熱陰極電子槍由于燈絲壽命有限而需要頻繁更換燈絲所產生的成形缺陷。

圖1 電子束熔絲方法示意圖Fig.1 Schematic diagram of electron beam fuse additive manufacturing method

2 絲束同軸冷陰極電子束熔絲增材制造熔滴過渡

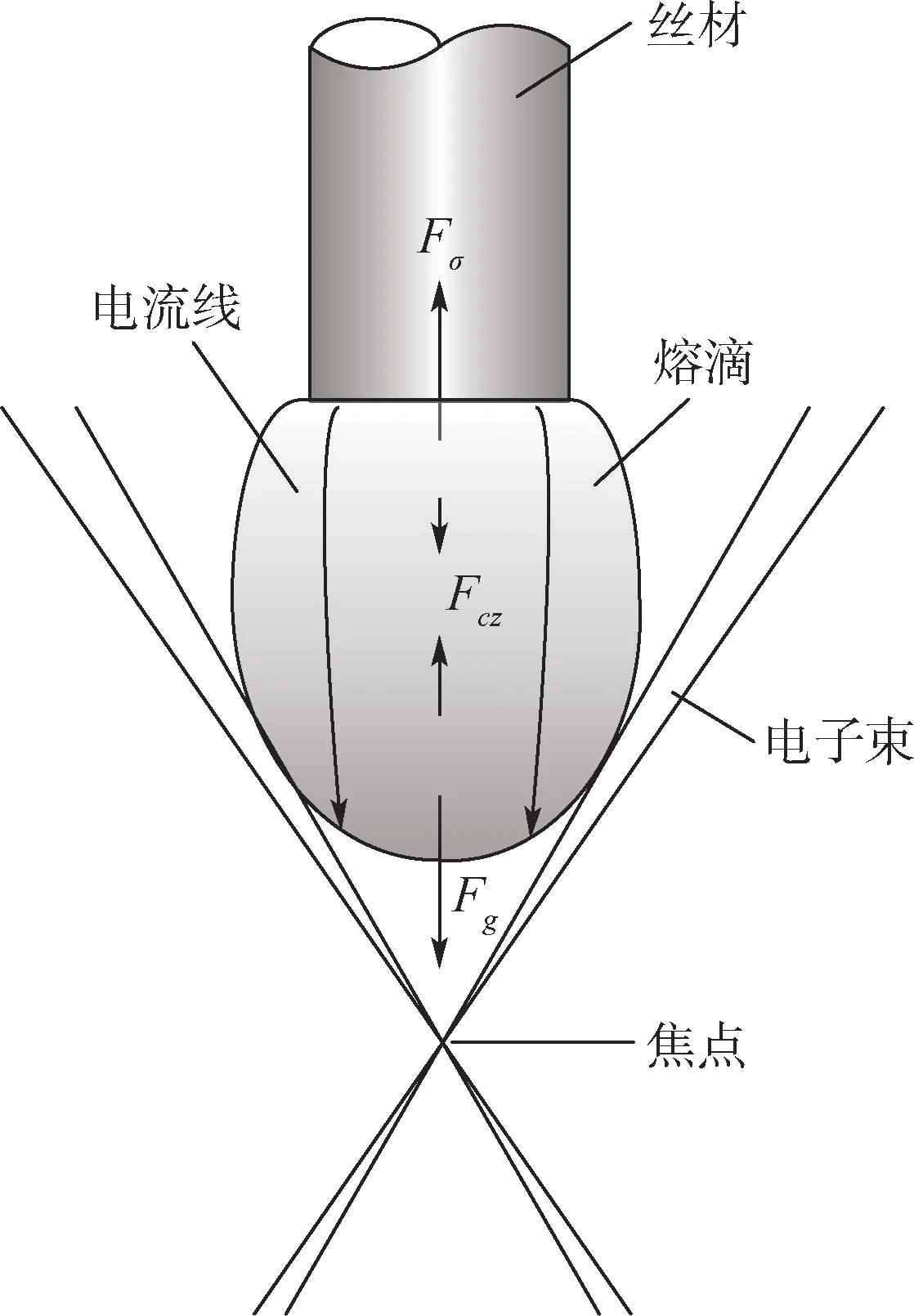

絲束同軸冷陰極電子束熔絲增材制的質量與熔滴過渡方式密切相關,環形束斑匯聚在一起,形成一段與電子槍軸線吻合的電子能量高度匯聚的區域,沿電子槍軸線送進絲材的絲端(未形成金屬液體的絲材端部)受熱熔化形成熔滴,在表面張力Fσ、重力Fg、電磁力Fcz等的共同作用下,過渡到成形件或基板上。 絲束同軸冷陰極電子束熔絲增材制造束流形貌及絲端的熔滴如圖2 所示。通常,在加速電壓不變、束流恒定時,絲束同軸冷陰極電子槍的電子束焦點是具有一定長度的電子能量匯聚區域,長度為ΔL。 圖2 中,絲端至工件距離為Ls,導絲嘴下端面至熔滴端面距離為Ls1。絲端熔滴受力作用的示意圖如圖3 所示。

圖2 絲束同軸冷陰極電子束熔絲增材制造束流形貌及絲端熔滴Fig.2 Beam appearance of gas discharge electron beam coaxial wire of fuse additive manufacturing and droplet at wire top

圖3 絲端熔滴受力作用示意圖Fig.3 Schematic diagram of force acting on droplet at wire top

與傳統弧焊技術熔滴受力狀態相比,熔滴受到的表面張力Fσ、重力Fg、電磁力Fcz分別可用

式(1) ~式(3)表示[15]。 由于絲束同軸冷陰極電子束無法像傳統電弧一樣流過數十甚至上百安電流,其等離子流力、斑點壓力對熔滴過渡影響可以忽略不計。

式中:R為絲材半徑;σ為表面張力系數。 TC4 鈦合金可以參考Ti 的表面張力系數,取值為1 510 ×10-3N/m。

式中:m為質量;r為熔滴半徑;ρ為熔滴的密度;g為重力加速度。

如圖3 所示,環形電子束在焦點區域匯聚后逐漸發散,照射到工件表面,當絲端靠近焦點區域,電子束中的部分電子,將通過絲材流向地,在絲材與熔滴連接的頸縮處,熔滴所受電磁力Fcz表示為

式中:I為流過熔滴電流,A;dD為熔滴直徑, mm;ds為絲材直徑,mm。

在絲材與熔滴連接的頸縮處,熔滴所受電磁力Fcz由小截面指向大截面,將會促進熔滴過渡。

由于在絲束同軸冷陰極電子束熔絲增材制造過程中,所用束流一般僅需要數百毫安,且僅有很少一部分電子通過絲材流向地,無法像傳統電弧焊一樣存在弧柱,在熔滴端部和環形束流之間難以形成電弧斑點,即使形成,也很小,因此熔滴端部由小截面指向大截面的電磁力對熔滴過渡的影響可以忽略。

在絲束同軸冷陰極電子束熔絲增材制造過程中,熔滴受到的表面張力Fσ、重力Fg、電磁力Fcz隨著熔滴大小、絲端與工件間距離Ls變化而變化,這些不斷變化的力的組合,將會產生不同的熔滴過渡方式。

2.1 滴狀過渡

熔滴大小與絲材直徑ds、送絲速度Vs、電子束功率P密切相關。

當絲材以送絲速度Vs通過如圖2 所示電子束能量匯聚區時,所用時間為ΔL/Vs,在時間t內,要使通過該區域的所有絲材從室溫Tr上升到熔點溫度Tm,達到熔化狀態,則電子槍輸出電子束功率P需要滿足:

式中:P為電子槍輸出電子束功率,W;ΔL為電子束能量匯聚區長度,cm;Vs為送絲速度,cm/min;cρ為絲材的容積比熱容,J/(cm3·℃),c為比熱容,ρ為密度,TC4 鈦合金容積比熱容為2. 37 J/(cm3·℃);ds為所用絲材直徑,cm;Tm為金屬絲材熔點,℃;Tr為室溫,℃;ξ為熔化系數,與材料的熱導率、熱擴散率等有關,無量綱,可通過一系列試驗確定。

當成形件或基板與絲端距離較大、送絲速度較慢時,經常會出現絲端接觸到電子束能量匯聚區域,金屬絲材迅速熔化形成小熔滴,隨著絲材繼續進給,在熔滴受到向上指向絲端的表面張力Fσ作用下,熔滴長大,且熔滴不會超過焦點向下移動。 隨著熔滴繼續長大,直到熔滴所受向下指向工件的重力Fg、電磁力Fcz合力大于表面張力Fσ時,熔滴將從絲端脫落,形成滴狀過渡。

根據式(1) ~式(3)可知,滴狀過渡基本條件為

即

通常用于熔絲的電子束流僅有數百毫安,電子束轟擊絲材,并通過絲材形成回路的電子束流就更少,即式(5)中Fcz的影響可以忽略,則

2.2 搭橋過渡

與滴狀過渡相比,搭橋過渡熔絲增材幾乎不會產生金屬飛濺,有利于提高成形質量,是當前電子束熔絲增材制造領域研究的熱點技術。 與熱陰極電子束軸側熔絲的方法相比,絲束同軸冷陰極電子束熔絲增材制造技術在不借助復雜絲端位置監控系統時,通過工藝參數調整,即可實現搭橋過渡熔絲增材的效果。

熔絲成形時,已知絲材材料成分、絲材半徑R、電子束流功率P,根據式(6)與式(8),即可快速確定實現搭橋過渡的工藝參數。 例如,采用直徑2 mm 的TC4 鈦合金絲材,假設熔滴密度近似于絲材密度,在電子束流功率達到5 kW 時,要實現搭橋過渡,則絲端與工件距離Ls應小于等于15 mm;當設定TC4 鈦合金熔點1 678 ℃、室溫25 ℃、熔化系數ξ為1 時,則可以確定送絲速度Vs需要小于等于677 cm/min。

3 試驗分析

3.1 試驗裝置

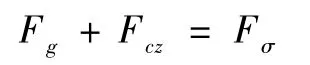

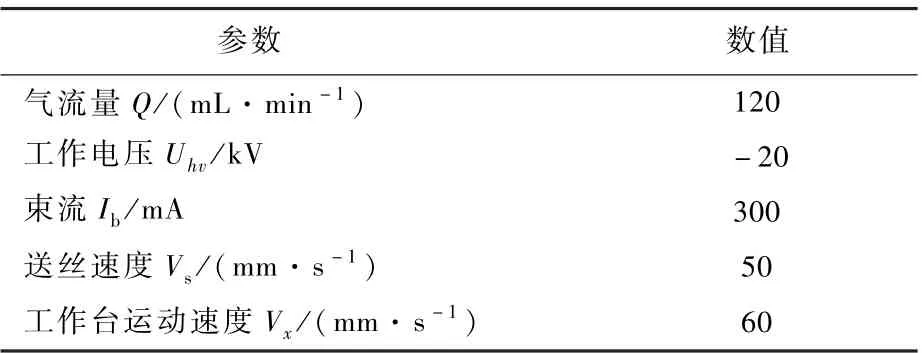

采用圖4 所示的中國航空制造技術研究院自主研制的絲束同軸冷陰極電子束熔絲增材制造樣機制備鈦合金試樣,表1 為該樣機的基本參數。

表1 絲束同軸冷陰極電子束熔絲增材制造樣機基本參數Table 1 Basic parameters of equipment of gas discharge electron beam coaxial wire of fuse additive manufacturing

圖4 絲束同軸冷陰極電子束熔絲增材制造樣機Fig.4 Equipment for gas discharge electron beam coaxial wire of fuse additive manufacturing

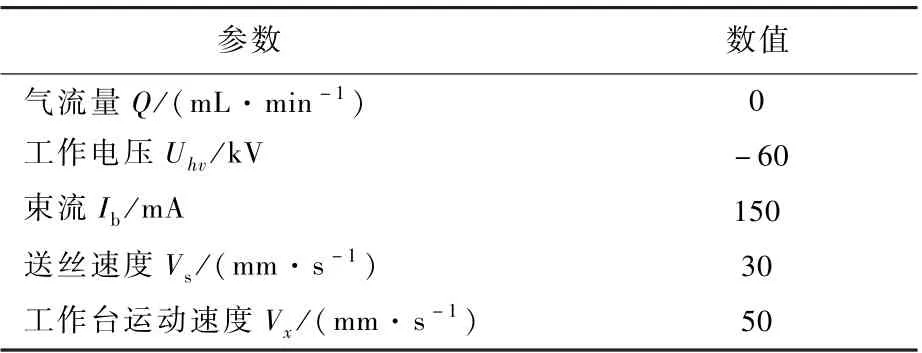

為進一步說明絲束同軸冷陰極電子束增材制造技術與傳統熱陰極電子束軸側熔絲成形技術的區別,采用關鍵技術參數(見表2)自研熱陰極電子束熔絲增材制造設備熔絲成形TC4 鈦合金試樣,對這2 種方法成形的鈦合金組織進行對比分析。

表2 熱陰極電子束軸側熔絲增材制造樣機基本參數Table 2 Basic parameters of equipment of fuse additive manufacturing with axial side feeding wire

成形過程均在搭橋過渡模式下進行。

3.2 熔絲成形組織

分別采用表3 和表4 所示工藝參數,用直徑2 mm的TC4 鈦合金絲材成形了450 mm ×50 mm ×450 mm 的2 個試樣。 絲束同軸冷陰極電子束熔絲所用放電氣體為氦-氧混合氣體,其中氧氣含量2% ~5%。 絲束同軸冷陰極電子束熔絲成形的試樣如圖5 所示,傳統熱陰極電子束軸側熔絲成形試樣外觀與圖5 所示類似,由于篇幅原因,不再列出。

圖5 成形試樣Fig.5 Specimen of fusion additive

從表3 和表4 列舉的關鍵工藝參數可以看出,采用絲束同軸冷陰極電子束熔絲成形工藝熔化同等規格的鈦合金絲材,絲束同軸冷陰極電子束源所用的功率較小,表明輸入到成形件上額外熱量減少,削弱了粗大組織過度長大傾向。

表3 絲束同軸冷陰極電子束熔絲成形工藝參數Table 3 Technique parameters of gas discharge electron beam coaxial wire of fuse additive manufacturing

表4 熱陰極電子束軸側熔絲增材制造工藝參數Table 4 Technique parameters of fuse additive manufacturing with axial side feeding wire

對于2 種工藝制備試樣,分別在垂直于其成形路徑的方向上截取金相檢測試塊,所觀察的2 種工藝成形試樣的宏觀組織如圖6 所示。

如圖6(a)所示,對于絲束同軸冷陰極電子束熔絲成形試樣的宏觀組織,在垂直于熔絲成形方向上表現為按照成形高度方向搭接的魚鱗狀結構,而微觀條件下仍表現為柱狀晶-等軸晶交替出現組織,詳細論述及微觀組織照片在此不再贅述。

基于該滑坡的勘察報告,確定出巖土體的物理力學參數如表2所示。其中,設置的碎塊石土的抗拉強度不為0的原因在于:若抗拉強度為0,則在剛開始計算時就會有并在后續計算中一直存在大量的拉破壞,這與滑坡的實際變形破壞情況不符,并且,碎塊石土經過壓實后,具有一定的抗拉強度,這已被該滑坡及三峽庫區同類滑坡取樣試驗所證實。

熱陰極軸側熔絲成形試樣的宏觀組織如圖6(b)所示,在垂直于熔絲成形方向上表現為指向成形高度方向的粗大樹枝晶結構。

圖6 不同電子束熔絲成形TC4 鈦合金的宏觀組織Fig.6 Microstructure of TC4 titanium alloy formed by different electron beam fuses

與熱陰極軸側電子束熔絲成形TC4 試樣的組織相比,絲束同軸冷陰極電子束熔絲成形的鈦合金組織得到明顯改善。

在圖5 所示平行于成形路徑方向的平面內,分別在A、B、C 三個區域截取用于觀察金相組織的試塊。 A、B、C 三個區域成形組織在宏觀上均表現為層層堆疊結構,層與層之間邊界清晰。

在A 區域的頂端部分,TC4 成形樣品的微觀組織如圖7 所示,最頂端為柱狀晶,層與層由等軸晶與柱狀晶交替組成,柱狀晶高度約為1 ~2 mm,寬度約200 ~300 μm,等軸晶尺寸約為100 ~300 μm。

圖7 區域A 的顯微組織Fig.7 Microstructure of Section A

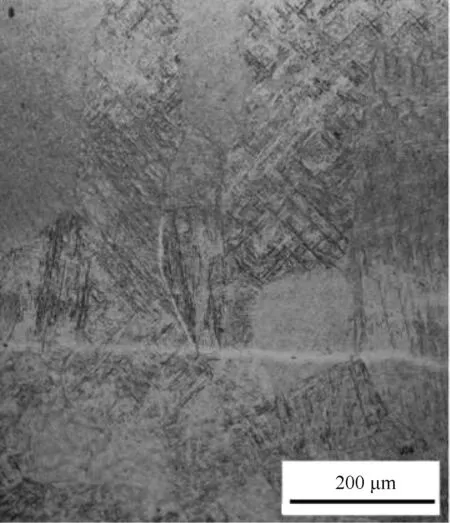

在B 區域的一個成形層區域的部分組織如圖8(a)所示,成形層中間是柱狀晶區,邊沿為等軸晶區,柱狀晶區寬度約為1.6 mm,柱狀晶寬度最大300 μm,柱狀晶和等軸晶粒內部均為快冷馬氏體組織,如圖8(b)所示。

圖8 區域B 的顯微組織Fig.8 Microstructure of Section B

在C 區域靠近基板附近的組織如圖9 所示,成形組織與基板之間存在明顯的熔合線,在基板一側為等軸晶,在成形區域一側為等軸晶與柱狀晶層層交替疊加區域。

圖9 區域C 靠近基板附近的微觀組織Fig.9 Microstructure of Section C near base

4 結 論

1) 絲束同軸冷陰極電子束熔絲成形的熔滴在滴狀過渡時,表面張力抑制熔滴過渡,在搭橋過渡時,表面張力促進熔滴過渡。

2) 絲束同軸冷陰極電子束熔絲成形在給定金屬絲材材料成分、絲材半徑、電子束流功率條件下,可以通過調節絲端與熔池的間距、送絲速度、束流功率獲得滴狀過渡、搭橋過渡熔絲成形方法。

3) TC4 鈦合金的絲束同軸冷陰極電子束熔絲成形組織為柱狀晶與等軸晶層層疊加的組織,柱狀晶的尺寸遠小于采用熱陰極電子束軸側熔絲成形TC4 鈦合金的組織,成形質量得到了提升。