航空鋁試塊疲勞裂紋相控陣超聲成像檢測

彭朝勇, 胥松柏, 杜創洲, 張杰

(1. 西南交通大學 物理科學與技術學院, 成都 610031; 2. 英國布里斯托爾大學 機械工程學院, 布里斯托爾 BS8 1TR)

疲勞裂紋多在反復載荷和惡劣工作條件下產生,是金屬結構失效的主要原因之一[1-3]。 據統計,運行中的金屬結構有多達90%的故障是由疲勞引起的[4]。 初始疲勞裂紋的形成通常并不導致結構立即失效[5],在循環載荷繼續作用下,宏觀裂紋會以驚人的速度擴展至臨界水平,從而對結構完整性造成不利影響,導致災難性后果[6-7]。利用實測的疲勞裂紋尺寸,結合斷裂力學計算分析,通過結構完整性評估,可以估算結構的剩余壽命[8]。 如果疲勞裂紋位于結構可觸及的被檢測面上,可使用滲透、磁粉、渦流、熱成像等技術來對疲勞裂紋進行無損評價[9]。 對于一些檢測手段難以直接接觸的工件表面疲勞裂紋,則可使用超聲波導波或體波檢測[10-12]。

常規超聲檢測結果呈現通常采用A 掃,對缺陷的定量通常是與參考缺陷進行當量對比,而無法獲得真實的缺陷形貌特征;普通相控陣超聲扇形掃查,在超聲檢測效率和結果成像上有了進一步的提高,但仍然無法對疲勞裂紋進行直觀成像量化。 疲勞裂紋可通過相控陣超聲全矩陣采集(full matrix capture, FMC)和后處理技術來成像,如全聚焦方法[13](total focusing method,TFM)及其變體[14-16]。 使用相控陣超聲FMC/TFM 來檢測和表征疲勞裂紋的一大優勢在于相控陣超聲探頭可以以一個大角度入射到疲勞裂紋面,所形成的高分辨率圖像有利于提高疲勞裂紋的檢測精度和對其進行特征量化[13,17]。 理論上,對于尺寸大于2 個超聲波長的裂紋,TFM 圖像中所包含的信息可用于測量裂紋尺寸[18-20]。 然而,這種超聲檢測及成像方法幾乎都采用人工切槽來開展試驗研究,較少涉及對實際疲勞裂紋進行驗證。

本文采用三點彎曲疲勞試驗(將條狀試樣平放于彎曲試驗夾中,形成簡支梁形式,試樣下方有2 個支撐點,間距視試樣長度可調,試樣上方有1 個加載點對試樣施加周期性載荷,用于產生疲勞裂紋)在航空鋁試塊中生長疲勞裂紋,利用相控陣超聲波FMC/TFM 成像技術,對疲勞裂紋進行檢測和生長監測,并采用該技術對疲勞裂紋檢測量化能力進行驗證。 本文測試出了相控陣超聲波FMC/TFM 成像技術的疲勞裂紋量化能力,得出開/閉合狀態及不同裂紋表面粗糙度對成像結果的影響,為該技術進一步在工業領域應用提供了參考依據。

1 疲勞裂紋超聲成像

1.1 全矩陣采集

使用TFM 對超聲回波信號進行成像處理之前,需先利用FMC 獲取超聲數據。 對于晶元數為N的相控陣超聲探頭(見圖1),在一個數據采集周期內,每個晶元相繼單獨發射一次超聲信號,每次發射時所有晶元都接收并儲存超聲回波信號[21]。 首先,第1 個晶元發射超聲信號,全部N個晶元接收并儲存超聲回波信號,得到N個超聲A 掃信號;然后,第2 個晶元發射,再次得到N個超聲A 掃信號,直至順序激發完所有N個晶元,共得到N2個超聲A 掃信號。 將所有超聲A 掃信號組合在一個矩陣中,其中i為發射晶元,j為接收晶元,用Aij來表示全矩陣數據采集中第i個晶元發射、第j個晶元接收的超聲A 掃信號。

圖1 全矩陣數據采集Fig.1 Full matrix data capture

1.2 全聚焦方法

TFM 是對聚焦區域的每個離散坐標點進行虛擬聚焦,其成像原理如圖2 所示。 相控陣超聲探頭對試塊進行檢測,以探頭中心點為原點O建立坐標軸,i表示發射晶元,j表示接收晶元。 以P(x,z)點為例,為得到P點的超聲回波信號幅值,將全矩陣數據矩陣中的所有對應的超聲回波信號在該點進行疊加,其幅值I(x,z)表示[22]為

圖2 全聚焦成像原理Fig.2 Imaging principle of total focusing

式中:TiP為晶元i發射聲波到P點所需的延時時間;TjP為晶元j接收到P點反射回波所需的延時時間。

延時可表示為

式中:xi和xj分別為發射和接收晶元的橫坐標;c為超聲波在試塊中的縱波傳播速度。

聚焦區域的每個離散點的幅值都按照式(1)進行計算,通過計算這些幅值,歸一化后便可得到被監測區域的超聲二維圖像。

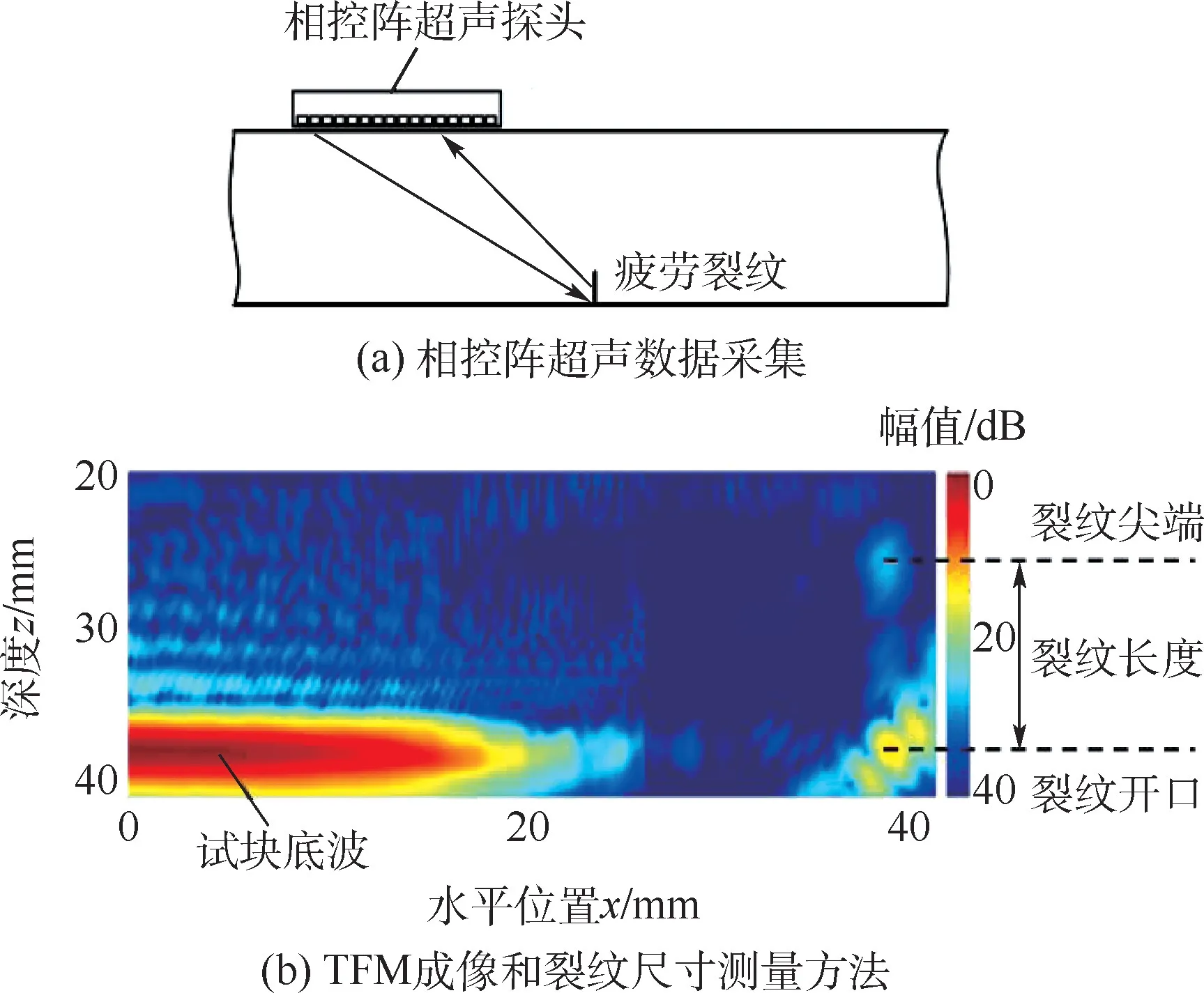

1.3 裂紋超聲成像測量

通過FMC/TFM 方法形成的高分辨率超聲成像可用于準確檢測并量化裂紋。 對于大于2 個波長的裂紋,可以從TFM 圖像中包含的裂紋尖端和裂紋開口信號測量出裂紋尺寸。 為了避免裂紋與底面回波超聲圖像重疊,探頭中心偏離裂紋擴展線一定距離Δs,如圖3(a)所示。

圖3(b)為疲勞裂紋TFM 超聲成像,缺陷成像與試塊底波成像分離,裂紋尖端和開口位置成像清晰且完全分離。 通過測量裂紋尖端和裂紋開口超聲圖像區域中心點之間的深度差,即可得出裂紋長度。 理論仿真表明,該方法在裂紋長度小于2 倍波長時不適用,此時裂紋尖端與裂紋開口超聲圖像重疊,無法將二者有效分離[19]。

圖3 裂紋成像和測量方法Fig.3 Crack imaging and sizing method

2 試樣制備及試驗系統構成

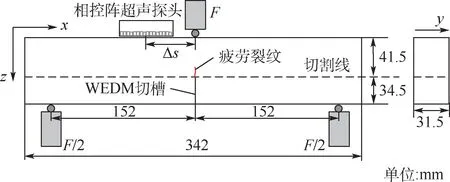

本文所采用試驗試塊由2014-T6 航空鋁制成。 試塊的x、y、z方向尺寸為342 mm ×76 mm ×31.5 mm,參考ASTM E 1820—2020[23]標準制作單邊切槽三點式彎曲疲勞試驗試塊,并開展疲勞裂紋制作,如圖4 所示。 首先,在試驗試塊中部利用電火花線切割加工(wire electrical discharge machining, WEDM)切割34.5 mm 的槽,電極絲直徑為0.1 mm;然后,裝在疲勞試驗機(Instron 8801 型)上,利用三點式彎曲疲勞加載方式完成裂紋生長。

圖4 試塊及試驗設計Fig.4 Testing block and testing plan

試驗系統構成如圖5 所示,主要由三點彎曲疲勞試驗平臺、相控陣超聲探頭、FMC 超聲采集單元、計算機TFM 超聲成像軟件平臺構成。 試驗中,為了獲得較高的分辨率和超聲成像,選擇法國Imasonic 公司的中心頻率為10 MHz 的128 晶元相控陣超聲探頭,其參數如表1 所示。 FMC 超聲采集單元為英國Peak NDT 公司的Micropulse MP5PA,TFM 超聲成像軟件平臺基于英國布里斯托爾大學超聲無損團隊開發的BRAIN 軟件,采用MATLAB 編程實現。

圖5 疲勞裂紋超聲試驗系統Fig.5 Ultrasonic testing system on fatigue crack

表1 相控陣超聲探頭參數Table 1 Parameters of phased array ultrasonic probe

3 測試方法

根據圖4 制作試驗試塊并開展三點式彎曲疲勞試驗,疲勞試驗加載采用頻率為5 Hz 的正弦波,加載最小和最大力分別為0.75 kN 和7.5 kN,在圖示位置放置相控陣超聲探頭,利用FMC 超聲采集單元和TFM 超聲成像軟件平臺進行裂紋檢測和生長監測。

1) 開展相控陣超聲探頭擺放位置對疲勞裂紋超聲成像檢測效果影響測試。 對疲勞裂紋生長進行定期監測,并與試驗試塊表面顯現出來的疲勞裂紋長度進行對比。 當疲勞裂紋生長達到預期長度時,取下試驗試塊,沿圖4 所示切割線,切除試驗試塊的WEDM 切槽區域,僅留下含有實際疲勞裂紋的試塊區域——疲勞試塊。

2) 對疲勞試塊進行FMC 超聲數據采集,利用TFM 超聲成像技術測量疲勞裂紋長度,利用游標卡尺測量疲勞試塊厚度。 對疲勞試塊的疲勞裂紋開口面,以約0.5 mm 深度為步進對材料厚度進行切削,隨著疲勞試塊厚度的減小,疲勞裂紋長度隨之減小。 每切削一次疲勞試塊,分別進行超聲成像法疲勞裂紋剩余長度測量和游標卡尺疲勞試塊剩余厚度測量,直至超聲成像技術無法測量疲勞裂紋長度為止。

3) 開展疲勞裂紋張開/閉合和不同粗糙度表面對FMC/TFM 超聲成像特征影響的測試。 參考圖5,將疲勞試塊重新放置到三點式彎曲疲勞試驗平臺上,按增加1 kN 加載力步進,從0 kN 加載至4 kN,再以減少1 kN 減載力步進,從4 kN 減載至0 kN,每加或減一次作用力便采集記錄超聲成像。 對試驗試塊加載時采用最大7.5 kN 加載力,而對疲勞試塊加載時僅采用最大4 kN 加載力,目的是確保疲勞裂紋無實質性擴展。

4) 利用一塊新的試驗試塊,按疲勞試驗加載方式生長裂紋,直至試塊瞬斷,觀察斷口形態。 利用英國Taylor Hobson 公司的表面粗糙度測試儀Talysurf 進行WEDM 切槽區、疲勞裂紋擴展區和瞬斷區的表面粗糙度測量,對斷面進行超聲成像并分析。

4 試驗結果與討論

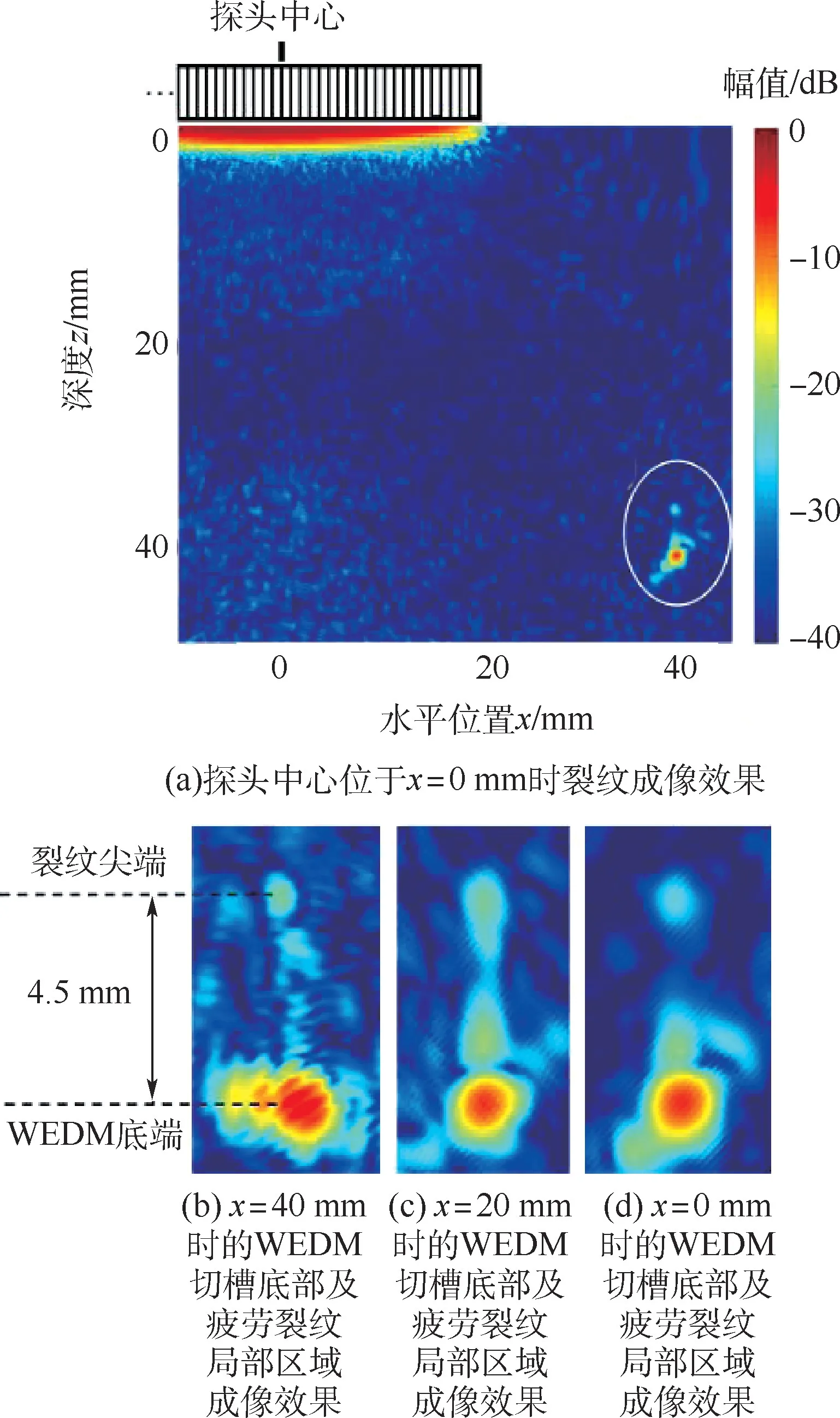

定義試驗試塊的x方向0 點在WEDM 切槽左側,WEDM 切槽位于x=40 mm 處;z方向0 點位于超聲探頭耦合面,WEDM 切槽的底部位于試驗試塊z=41.5 mm 處。 超聲數據采集時,相控陣超聲探頭放置于試塊y方向的正中間。

首先,開展相控陣超聲探頭位置與成像效果試驗。 對試驗試塊中長度約為4.5 mm 的疲勞裂紋進行測試,將相控陣探頭沿x方向移動位置并采集超聲數據(見圖6)。 如圖6(a)、(d)所示,探頭中心置于x=0 mm,即Δs=40 mm 位置時,觀察超聲成像圖可見,WEDM 切槽底端及疲勞裂紋尖端能夠清晰辨識。 如圖6(c)所示,當探頭中心置于x=20 mm,即Δs=20 mm 位置時,WEDM 切槽底端及疲勞裂紋尖端能夠基本辨識,兩者之間亦有較強的超聲反射信號。 如圖6(b)所示,當探頭中心置于x=40 mm,即Δs=0 mm,探頭位于切槽正上方位置時,WEDM 切槽底端及疲勞裂紋尖端區域存在較多的干擾信號,WEDM 切槽底端基本能夠辨識,但疲勞裂紋尖端無法準確辨識。 試驗中,進行疲勞裂紋生長監測時,相控陣超聲探頭置于x=0 mm,使得探頭晶片產生的超聲能量信號能夠很好地照射WEDM 切槽和疲勞裂紋,實現WEDM 切槽底端和疲勞裂紋尖端位置的超聲成像,從而實現裂紋生長監測。

圖6 相控陣超聲探頭位置與成像效果Fig.6 Phased array ultrasonic probe position and images results

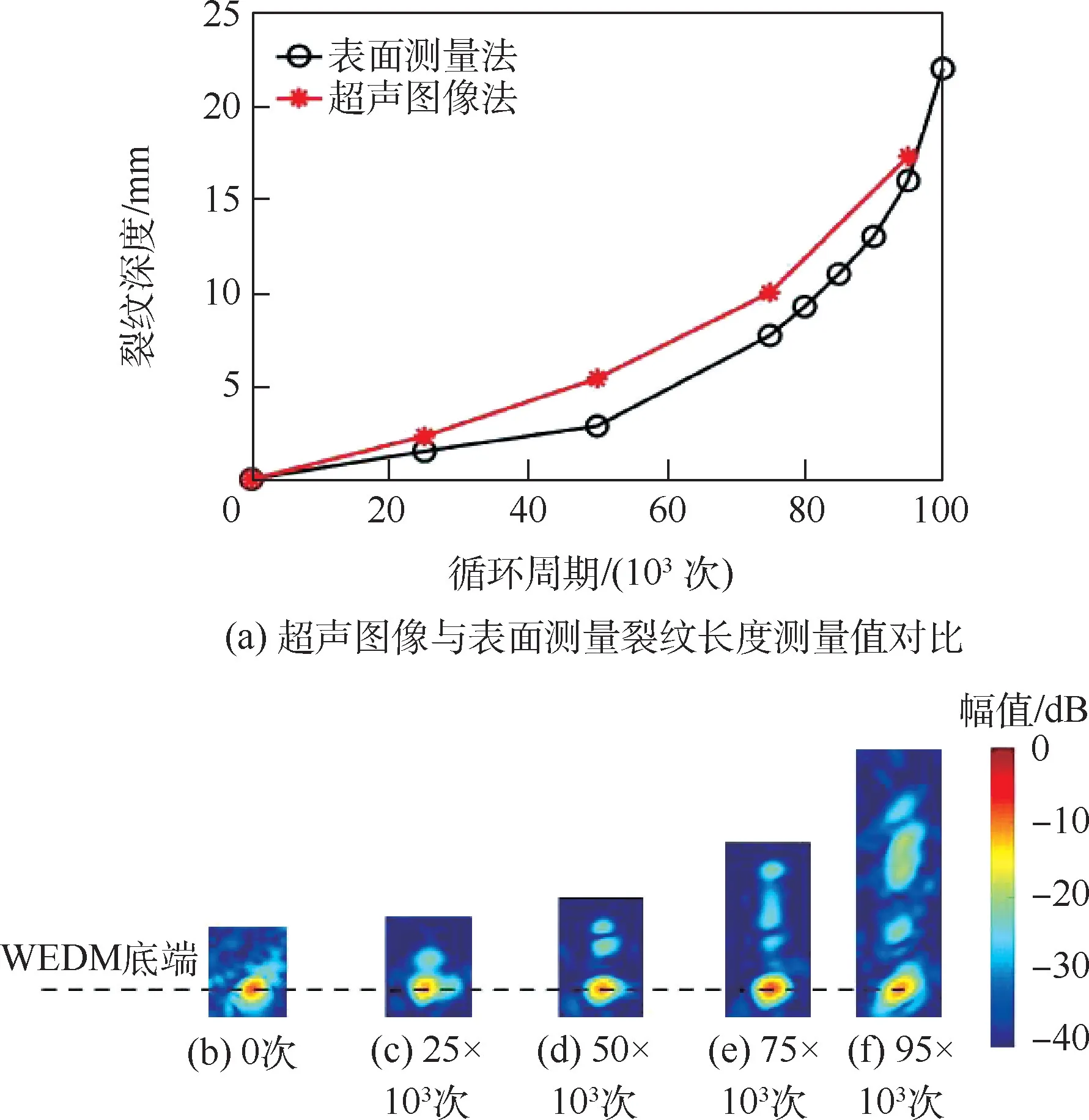

對試驗試塊中疲勞裂紋生長進行定期監測,并與試塊表面顯現出來的疲勞裂紋長度進行對比,結果如圖7(a)所示。 圖7(b) ~(f)分別為疲勞加載周期為0、25 ×103、50 ×103、75 ×103、95 ×103次時對應的WEDM 切槽底端及疲勞裂紋的超聲成像。 圖7(a)為超聲圖像與表面測量法得到的裂紋長度結果對比,裂紋剛開始生長較為緩慢,逐步加快,總體生長趨勢呈指數曲線。 超聲圖像測量的疲勞裂紋長度要比表面測量法大,圖7(c) ~(f)為裂紋在4 個不同疲勞加載周期時的超聲圖像,超聲測量值比表面測量值平均大2.3 mm。 沿試驗試塊y方向,裂紋擴展前緣呈現曲面狀,中間高、兩表面低,這是由于疲勞裂紋在材料表面位置的閉合效應更大造成的結果[8]。 由此可見,從材料表面測量所得到的疲勞裂紋長度不能真實體現內部疲勞裂紋的真實狀態,超聲圖像則能客觀反映。

圖7 疲勞裂紋生長監測Fig.7 Fatigue crack growth monitoring

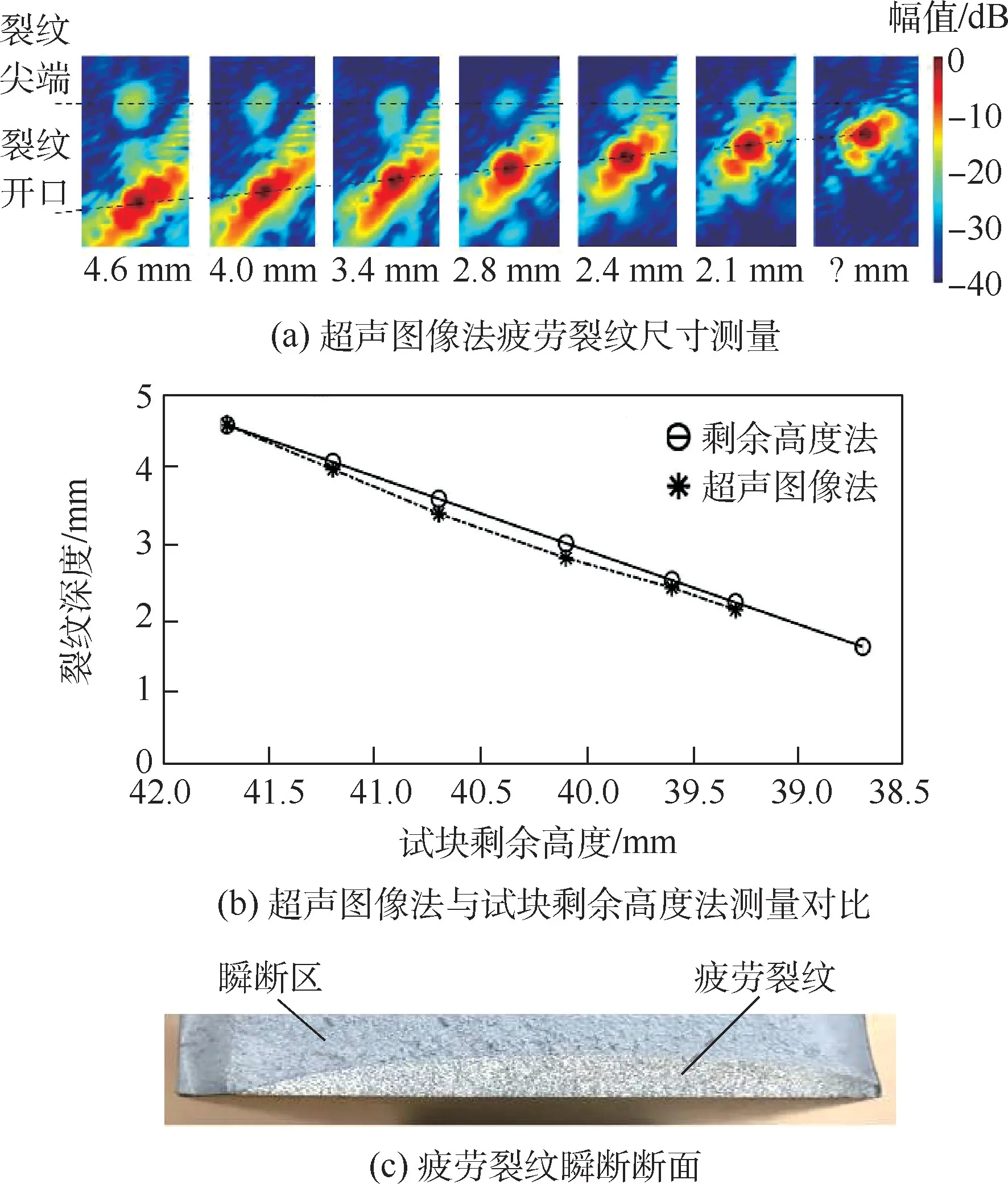

為驗證基于FMC/TFM 超聲成像技術測量疲勞裂紋長度的能力和精度,對不同大小疲勞裂紋進行了測試。 試驗選取預制疲勞裂紋的試驗試塊,超聲測量裂紋長度為5. 0 mm,完全削出WEDM 切槽部分的試塊材料,采用超聲圖像測量疲勞裂紋長度為4.6 mm,用游標卡尺測量疲勞試塊厚度為41.3 mm,逐步切削疲勞裂紋開口面試塊材料來獲得依次遞減的疲勞裂紋長度,直至疲勞試塊剩余高度為38.7 mm。 圖8(a)為試驗過程中獲得的不同長度的疲勞裂紋超聲圖像,疲勞裂紋尖端部位圖像在試塊z方向位置保持不變,而疲勞裂紋開口部位圖像在試塊z方向位置不斷上移,這說明疲勞試塊厚度在逐步減小。 通過測量超聲圖像中疲勞裂紋開口和尖端超聲能量在z方向的中心位置差,便可得出疲勞裂紋的長度。當疲勞裂紋長度大于2.2 mm 時,超聲圖像中能夠清晰辨識裂紋開口和尖端部位,因此可以實現超聲測量;當疲勞裂紋小于2.2 mm 時,超聲圖像中僅能辨識開口部位,而尖端圖像消失,超聲測量失效。 根據仿真研究[19]表明,通過FMC/TFM 超聲成像技術進行疲勞裂紋長度測量,當疲勞裂紋長度大于2 倍超聲波長時,疲勞裂紋尖端與開口超聲圖像開始分離,當疲勞裂紋長度大于3 倍超聲波長時,疲勞裂紋尖端與開口超聲圖像能夠完全分離。 2.2 mm 疲勞裂紋長度,相當于10 MHz超聲波3.4 倍波長,疲勞裂紋所對應的超聲圖像測量效果表征與該仿真結論基本一致。

將疲勞試塊超聲圖像測量的第一個疲勞裂紋長度4.6 mm 作為疲勞試塊剩余高度法測量基準,對比2 種方法的測量精度,如圖8(b)所示。可見,剩余高度法測量值符合線性遞減關系,將4.0 mm、3. 4 mm、2. 8 mm、2. 4 mm、2. 1 mm 這5 個點測量數據進行對比,超聲圖像法測量結果較試塊剩余高度法測量值小,最大差0.2 mm,最小差0.1 mm,平均小0.14 mm。 綜合試驗結果,考慮到游標卡尺的精度為0.02 mm,超聲成像時設置的網格間距為0. 1 mm,疲勞裂紋前緣為曲面,基本可以得出試驗中超聲圖像測量方法本身的誤差不大于0.2 mm。

圖8 超聲圖像法測量疲勞裂紋長度Fig.8 Fatigue crack sizing by ultrasonic image method

對疲勞試塊實施外力加載,在34 kN 時發生瞬斷,觀察斷面形態,如圖8(c)所示。 疲勞裂紋擴展前緣呈現曲面,中間高、兩表面低,裂紋擴展前緣左右不對稱是三點彎曲疲勞加載時y方向作用力不均衡所致。 用毫米直尺測量裂紋前緣最高處疲勞裂紋長度約為2.3 mm,而按照圖8(b)中2 種方法的推算裂紋長度約為1.7 mm。 此處測量結果存在偏差的原因將在疲勞裂紋開合試驗后給出解釋。

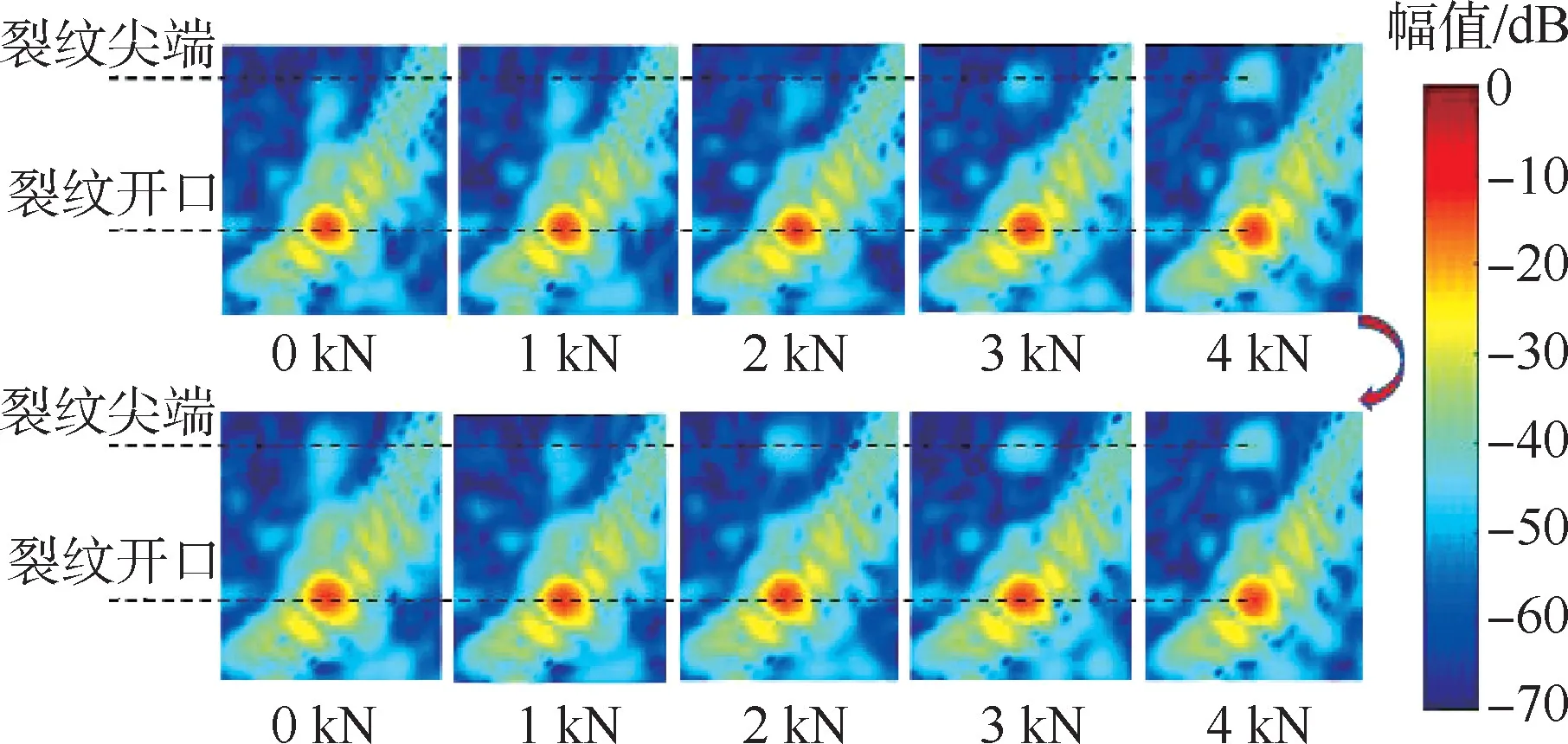

在不同大小疲勞裂紋測量試驗中,當超聲圖像法測量疲勞裂紋長度為3.4 mm 時,開展疲勞裂紋開合對超聲成像測量影響的試驗。 將疲勞試塊放置于三點彎曲疲勞試驗平臺,按測試方法中所述進行靜態力加載并采集超聲數據,在加載和減載一個循環周期內測量的超聲圖像如圖9 所示,圖中第1 排圖像表示加載力過程,第2 排圖像表示減載力過程。 未加載時,即0 kN,超聲圖像中疲勞裂紋尖端圖像與開口圖像連接在一起,且裂紋尖端圖像能量最強點難以清晰辨識,因此會降低超聲圖像法測量的精度。 在加載過程中,疲勞裂紋尖端超聲圖像與開口超聲圖像逐步分離,當加載力大于等于3 kN 時,認為疲勞裂紋張開,而小于3 kN 時認為疲勞裂紋處于閉合或半閉合狀態。 加載4 kN 力發現超聲圖像法測量值較未加載力時,裂紋尺寸大0. 6 mm,超聲能量強4.5 dB,說明疲勞裂紋閉合效應會使裂紋尖端超聲信號反射減弱,超聲圖像法測量值比實際的要小。 該結論與根據圖8(b)中疲勞裂紋瞬斷后測量疲勞裂紋長度值相吻合。

圖9 疲勞裂紋開合超聲圖像Fig.9 Ultrasonic image of fatigue crack opening and closing

利用一塊新的試驗試塊,按疲勞試驗加載方式生長疲勞裂紋,直至瞬斷,相控陣超聲探頭中心置于x=20 mm,即Δs=20 mm 位置,測量并分析表面粗糙度對超聲成像的影響,如圖10 所示。 對圖10(b)斷口進行觀察,疲勞裂紋擴展區平均長度22.5 mm,裂紋前緣形貌呈現中間高、兩端低。WEDM 切槽加工采用0.1 mm 的電極絲,切槽表面光滑,粗糙度約為2.4 μm,WEDM 切槽表面不能形成明顯超聲成像。 WEDM 切槽具有一定寬度,切槽底部與疲勞裂紋起裂位置存在明顯臺階,對應位置出現較強的超聲圖像能量區域。

圖10 斷面不同粗糙度表面超聲成像Fig.10 Ultrasonic imaging of fracture and crack surface with different roughness

疲勞裂紋擴展前期,裂紋長度小于約8 mm區域,裂紋表面粗糙度約為10.9 μm,具有明顯的超聲成像;裂紋擴展中期,裂紋長度介于8 ~15 mm區域,裂紋表面粗糙度約為20.3 μm,超聲成像信號能力相應增強;裂紋快速擴展區,裂紋長度大于15 mm 區域,裂紋表面粗糙度約為42.5 μm,超聲成像信號能量亦較強。 瞬斷區表面粗糙度約為21.0 μm,存在明顯的超聲成像。

綜上試驗,裂紋擴展初期屬于典型的疲勞擴展,裂紋表面較為光滑,約為10.9 μm,隨著裂紋生長速度逐步加快,裂紋表面逐步變得粗糙,最大粗糙度約為42.5 μm。 考慮到超聲成像區域相對較大,z方向大于40 mm,以及相控陣超聲聲場特性(包括近場、遠場特性,晶片發散角特性),圖10(d)中的超聲圖像能量不能完全反映與斷面粗糙度的關系。 總體而言,隨著裂紋生長,裂紋表面變得更加粗糙,超聲成像能量越發變強。

5 結 論

本文采用三點彎曲疲勞試驗方法在航空鋁試塊上生長疲勞裂紋,利用相控陣超聲FMC/TFM技術開展疲勞裂紋超聲數據采集和成像研究,得出以下結論:

1) 利用三點彎曲疲勞試驗,疲勞裂紋沿WEDM 切槽底部起裂,裂紋擴展隨疲勞加載周期呈指數曲線擴展,裂紋擴展前緣呈現中間高兩端低的凸起形貌。 通過對試塊瞬斷斷口分析,疲勞裂紋隨著長度擴展表面粗糙度從10.9 μm 逐步增大到42.5 μm。

2) 相控陣超聲FMC/TFM 成像技術可以有效監測試塊材料內部疲勞裂紋擴展,利用疲勞裂紋尖端和開口超聲圖像可以測量長度大于3 倍超聲波波長的裂紋,采用本試驗測試參數,該技術方法的測量誤差小于0.2 mm。

3) 超聲圖像法測量張開疲勞裂紋時,比測量閉合疲勞裂紋長度大0. 6 mm,超聲圖像能量強4.5 dB,說明疲勞裂紋存在尖端閉合效應,對超聲成像特性和測量存在影響。