環肋翅片管相變傳熱特性及分形優化

王瑋琦, 邢玉明, 鄭文遠, 郝兆龍,*

(1. 北京航空航天大學 航空科學與工程學院, 北京 100191; 2. 航空機電系統綜合航空科技重點實驗室, 南京 211106)

基于相變材料的儲能換熱系統具有儲能密度大、傳熱溫度穩定、循環性能好等優點,被廣泛應用在溫度控制、余熱回收、電子設備熱控制領域[1]。 目前,對相變儲能換熱系統的研究主要包括換熱器結構、復合相變材料和相變強化傳熱等方面[2]。 以有機類為代表的低溫相變材料大多因導熱系數較小的缺點影響傳熱性能[3]。 為克服這一缺點,學者們提出了各種方法來提高相變換熱器傳熱速率,如提高相變材料導熱系數或擴大相變材料與熱源的接觸面積[4]。

復合相變材料相較于純相變材料具備更高導熱性能,因此廣泛應用于相變傳熱領域。 趙亮等[5-6]研究了納米材料與泡沫金屬復合相變材料的熱物理性質。 3% 石墨烯-磷(Gn-P)納米復合相變材料相較于純石蠟固相導熱系數提高了48.6%,熔融時間縮短了69%。 采用泡沫金屬復合相變材料可以有效提高相變過程控溫效果。Jun 等[7]研究了碳纖維復合相變材料在管殼式換熱器中的應用,相較于純石蠟使儲能和釋能時間縮短20%。

優化相變換熱器的結構是另一種提高傳熱性能的有效方法。 Gürel[8]研究了相變材料凝固過程中相變換熱器的幾何結構,通過結構優化使完全凝固時間縮短63%。 尹點[9]對板式相變換熱器進行研究,發現流體側寬度與相變時間呈負相關,而相變材料側寬度與相變時間呈正相關,存在等體積下的最優功率配置。 董瓊[10]針對中低溫相變材料的應用,研究了3 種換熱器結構優化方法。

出于制造和實施方便性考慮,翅片結構是應用最廣泛的擴展熱交換面積方法[11]。 Hosseinzadeh 等[12-13]研究了星形三角形翅片、V 形翅片與納米復合相變材料相結合對相變過程的強化效果,有效縮短了凝固時間。 Khan 等[14]研究了縱向翅片對管殼式相變換熱器傳熱性能的影響,并對傳熱功率進行了調節。 Liu 等[15]研究了縱向三角形翅片結構參數對凝固性能的影響,改進后的翅片凝固時間比原翅片縮短了38. 3%。 歐陽梅[16]研究了翅片結構對相變過程對流效果的影響,發現熔融過程中的對流效應顯著促進傳熱,同時抑制了凝固過程。 Li 等[17]研究了管翅式相變換熱器的熱管理性能,發現添加石墨烯粉末增強凝固功率。 徐灝[18]設計十字分形翅片結構,對相變換熱器傳熱性能進行優化。

本文旨在研究管殼式相變換熱器中矩形環肋結構翅片管的相變融化傳熱特性,并提供基于分形理論進行翅片優化思路,為相變換熱器的應用和優化設計提供參考;基于數值模擬方法對矩形環肋結構的相變換熱器融化性能進行了探究,分析了熱流體溫度變化和翅片長度變化對融化性能的影響,為矩形環肋翅片管的設計應用提供參考;設計了分形結構翅片并利用數值模擬探究其傳熱強化效果,提供相變換熱器翅片結構的優化方向。

1 相變換熱器實驗

1.1 實驗系統

實驗系統如圖1 所示,系統主要包括帶翅片的間壁管式換熱器、溫度控制系統、數據采集系統3 部分。

圖1 實驗裝置Fig.1 Experimental device

間壁管式換熱器中事先填充好作為相變材料的35 號石蠟,熱水浴提供作為熱流體的熱水,相變過程由熱電偶采集溫度變化,電腦記錄時間、溫度數據。

間壁管式相變儲能換熱器中14 根銅管接頭采用同樣內徑的彎曲銅管焊接,翅片使用鋁箔。為便于觀察,翅片管式換熱器頂部采用聚碳酸酯板固定,厚度為5 mm。 熱流體管徑為9.52 mm,管間距為25 mm,翅片厚度為0.12 mm,翅片高度為20 mm,翅片間距為25 mm。 聚碳酸酯板外用海綿包裹整個換熱器,增大熱阻,減小外部環境溫度對換熱器內部相變過程的影響。

溫度控制系統包括恒溫水浴槽、閥門、浮子流量計。 管內熱流體采用70 ℃及附近溫度區間的熱水,使用恒溫水浴槽進行加熱。 數據采集儀連接多個熱電偶,并將熱電偶測得溫度數據傳回電腦記錄。 熱電偶布置在相變換熱器指定位置,用于記錄翅片附近相變材料側溫度和熱流體進出口溫度。

1.2 實驗方案

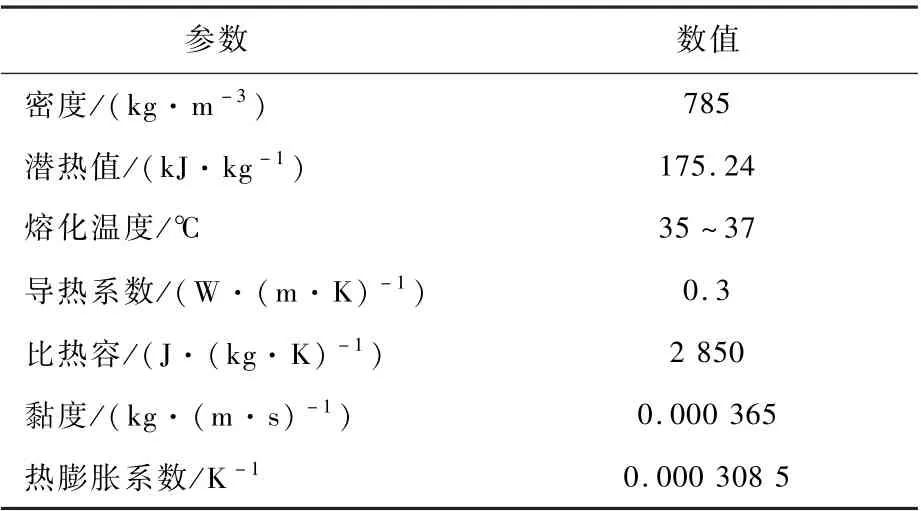

實驗開始,打開恒溫水浴水泵,熱流體從水泵流入換熱器內,傳熱開始,形成水循環。 布置在換熱器進口的熱電偶測到溫度升高時,即為熱流體流入換熱器的時間。 隨后進行完整流程的溫度時間測量記錄,在相變材料完全相變后,停止恒溫水浴水泵,水循環中止。 待相變儲能換熱器中相變材料在室溫下冷卻凝固,將換熱器和管內殘留的水倒出,一個實驗周期完成,可以調節入口溫度和流量條件進行下一次實驗。 相變換熱器中相變材料為35 號石蠟,物性參數如表1 所示。

表1 35 號石蠟物性參數Table 1 Physical properties of No. 35 paraffin

1.3 換熱器儲能性能實驗

在相變材料不變的情況下可以通過改變換熱器熱流體進口溫度的方式改變傳熱過程各段的熱功率,為此進行不同熱流體進口溫度的實驗,探究相變儲能換熱器性能。

如圖2 所示,將熱流體溫度從70 ℃提高到75 ℃、80 ℃得到換熱器出口溫度隨時間變化的曲線。 熱流體通過換熱器溫度降低20 ℃以上的時長從70 ℃工況的620 s 下降到75 ℃工況的570 s,再到80 ℃工況的550 s。 保持20 ℃以上控溫的換熱器總傳熱功率從70 ℃工況的2.25 kW變化到75 ℃工況的2.54 kW,再到80℃工況的2.74 kW。 相變過程的速度隨熱流體溫度升高而加快,傳熱增強、功率增加,總傳熱時間縮短。

圖2 變工況熱流體出口溫度Fig.2 Outlet temperature of hot fluid under different working conditions

2 物理模型和數學模型

2.1 物理模型

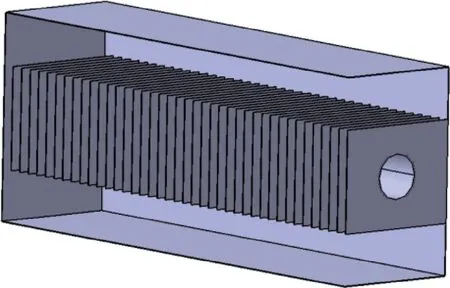

管殼式相變儲能換熱器中肋片管模型如圖3所示,換熱器中管內流過熱流體水,相變材料35號石蠟填充在肋片之間,并填滿換熱器外管壁與換熱器外殼間的空隙。 管道內徑為8.8 mm、厚度為0.35mm,材料為銅;翅片高度為20 mm,寬度為25 mm,厚度為0.12 mm,翅片間距為2.5 mm,材料為鋁。 換熱器總高度為40 mm,即在肋片上方和肋片下方各有10 mm 空隙,同樣填充滿相變材料。

由于換熱管上的肋片分布在結構上具有周期性及對稱性的特點,因此,可以選取圖3 中一個肋片單元作為研究對象進行模擬研究。

圖3 數值模擬的幾何模型Fig.3 Geometric layout of simulated model

選取的物理模型參數與翅片管式換熱器結構參數保持一致。 根據管道分布的規律性,選擇2 個相鄰翅片和之間填充相變材料的翅片間隙作為計算單元,這個單元可以近似表示管道區域。物理單元長度為2.62 mm,寬度為25 mm,高度為40 mm。 生成模型網格如圖4 所示。

為提高翅片表面網格的精度,采用適體坐標法和塊結構化網格生成原理相結合的方法生成計算網格。 肋片單元將整體block 劃分成9 塊,在中間block 軸向方向平面為基創建o-block,將block分別與肋片上方區域、肋片覆蓋區域、肋片下方區域建立映射,運用塊網格劃分增高肋片模型網格質量。 考慮到相變材料融化后因密度變化和重力影響會形成對流流動,于管壁形成邊界層,傳熱問題的熱邊界層非常敏感,因此管壁進行網格加密。

換熱器管壁設置為恒溫壁面邊界條件,溫度為70 ℃,材料為銅;換熱器上下表面設置為絕熱壁面條件;相鄰肋片單元中心截面設置為對稱面條件。 翅片材料設置為鋁,各面包裹的區域內為填充滿的相變材料,初始溫度均為20 ℃。

2.2 數學模型

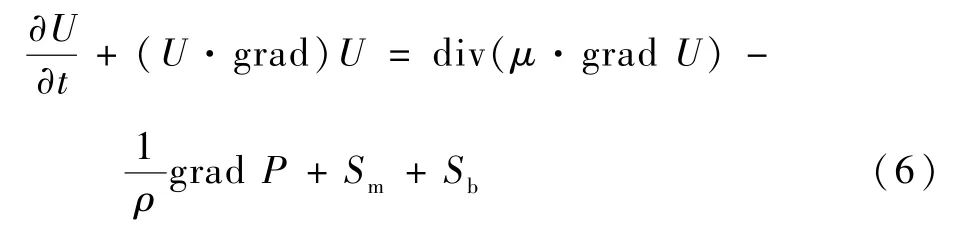

根據換熱器結構尺寸和流體物性,假定液態相變材料的流動為非穩態、層流、不可壓流動,液相相變材料為Newton 流體,并且服從Fourier 導熱定律。 數值模擬使用Fluent 軟件中的Energy和Solidification/Melting 這2 個模型來模擬工況,基于以上假設和翅片的傳熱傳質理論,有溫度梯度引起的浮升力計算引入Boussinesq 假設,除計算浮升力時密度隨溫度變化以外,其他情況相變材料的物理參數不變。 溫度場求解使用焓法,建立固相和液相統一的能量方程,對流-擴散采用迎風格式,壓力和速度耦合采用SIMPLE 算法,能量方程采用二階迎風算法,壓力項采用Presto 格式,松弛因子采用默認值。 建立固相和液相統一的能量方程。

溫度場求解使用焓法,建立固相和液相統一的能量方程,總焓值方程為

式中:H為總焓值;h為焓值;href為基礎溫度焓值;Cp為導熱系數;ΔH為相變焓值,該值隨PCM 固-液相變的過程變化,固態時為0,液態時為潛熱值L;T為溫度;Tref為基礎溫度。

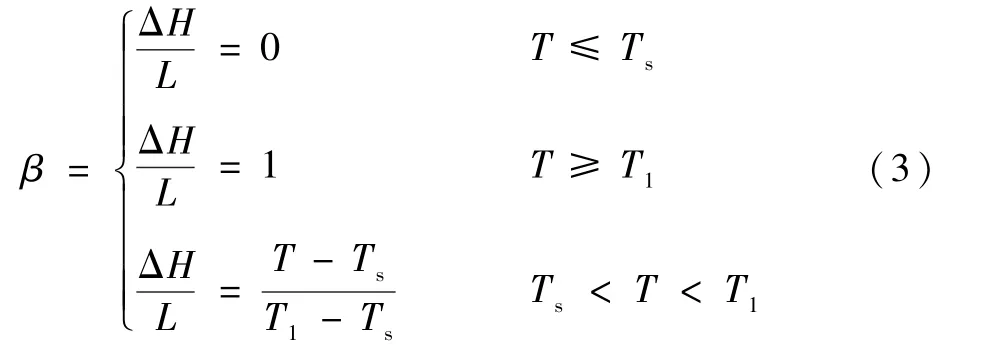

因此,引入液體百分數β來得到相變焓值:

式中:Ts為相變材料融化溫度;Tl為相變材料凝固溫度。

焓法模型中系統的控制方程如下。連續性方程:

能量方程:

動量方程:

式中:U為PCM 液相區的流動速度;ρ為PCM 的密度;t為時間;grad 為梯度;μ為動力黏度;P為壓力;λ為導熱系數;Sm為動量源項;Sb為浮升力源項。

Sm與Sb定義如下:

式中:Amush為糊狀區系數,取值為105;ε為避免源項計算時分母出現0 而引入的常數,取值0.001。

2.3 模型驗證與無關性分析

為驗證2.2 節中參數設置與模型的可靠性,需要通過實驗與數值模擬的結果進行對比加以驗證。 通過1.1 節中相變換熱器實驗臺,對翅片管殼式相變換熱器在熱流體入口溫度70 ℃情況下進行融化相變實驗,對最接近熱流體入口的翅片單元熱電偶測試數據和對應點數值模擬結果進行對比,結果如圖5 所示。

高中地理教材沒有介紹這一模型,教師可通過此重力模型來幫助學生分析這兩個問題,學生通過重力平衡理解起來就比較容易。第1題,O點到原料M1、M2產地和市場距離距離相等時,則原料M1、M2和產品質量都是一個單位重量,才能維持重力平衡。第2題,由于原料指數發生了變化,為了降低生產成本求得最大的經濟效益,因此應把工廠布置在靠近運輸量較大的地點。但此時需要的M1原料較多,所受重力大,顯然工廠會趨向于離M1較近的P處。

由圖5 可知,數值模擬的溫度相較于實驗結果較高,這是由于實驗中存在邊壁散熱且數值模擬采用管壁恒溫邊界條件忽略了熱流體和管壁熱阻。 在900 s 內數值模擬結果相較實驗誤差小于10%,曲線變化趨勢基本吻合,驗證了數值模擬結果的有效性,可以認為所選用的參數設置與模型是可靠的。

圖5 實驗結果與數值模擬對比Fig.5 Comparison of experimental results and numerical simulation

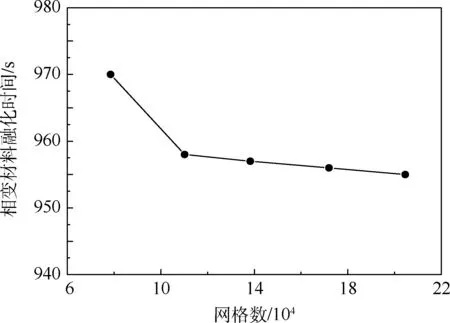

對三維模型分別以網格總數為78 534、110 214、138 294、171 954、204 572 的5 個方案進行模擬,如圖6 所示。 隨著網格密度的增加,相變材料完全融化時間呈現下降趨勢,但在方案2 后網格加密下降幅度不大。 結合網格計算量和準確度的綜合考慮,選擇方案3 作為網格密度方案。

圖6 網格無關性分析Fig.6 Grid independence analysis

3 結果與分析

3.1 矩形環肋結構相變傳熱特性

三維肋片模型將相變材料、鋁箔翅片的初始溫度設置為25 ℃。 管壁設置溫度恒為70 ℃。 此時為工程預設工況,使用Fluent 軟件進行數值模擬計算。

對肋片管軸向中央橫截面上的相變材料相態進行觀察,由相變材料的液相率可以知道相變材料的融化情況,從而得知傳熱進行情況。 相變材料液相百分數在圖7 中以顏色表示,深藍色液相分數為0,代表此時相變材料未發生固液相變,全部為固態石蠟。 深紅色液相分數為1,代表此時相變材料全部相變為液態石蠟。

圖7 相變過程液相率云圖Fig.7 Melting process of phase change reflected by liquid phase rate of PCM

如圖7 所示,肋片單元的傳熱過程可由30,140,963 s 為邊界劃分為3 個階段,這3 個階段的劃分標準為:第1 階段至肋片覆蓋區域完全融化,第2 階段至肋片上方區域完全融化,第3 階段至肋片單元完全融化。 30 s 時肋片覆蓋區域的相變材料已經完全融化,而肋片上下方區域基本沒有融化,此時是相變材料融化速度最快、傳熱速率最高的第1 階段。 140 s 時肋片上方區域相變材料完全融化,而肋片下方區域融化速率遠低于上方,是傳熱效果第2 高的第2 階段。 直到963 s,肋片下方區域才完全融化,為第3 階段。

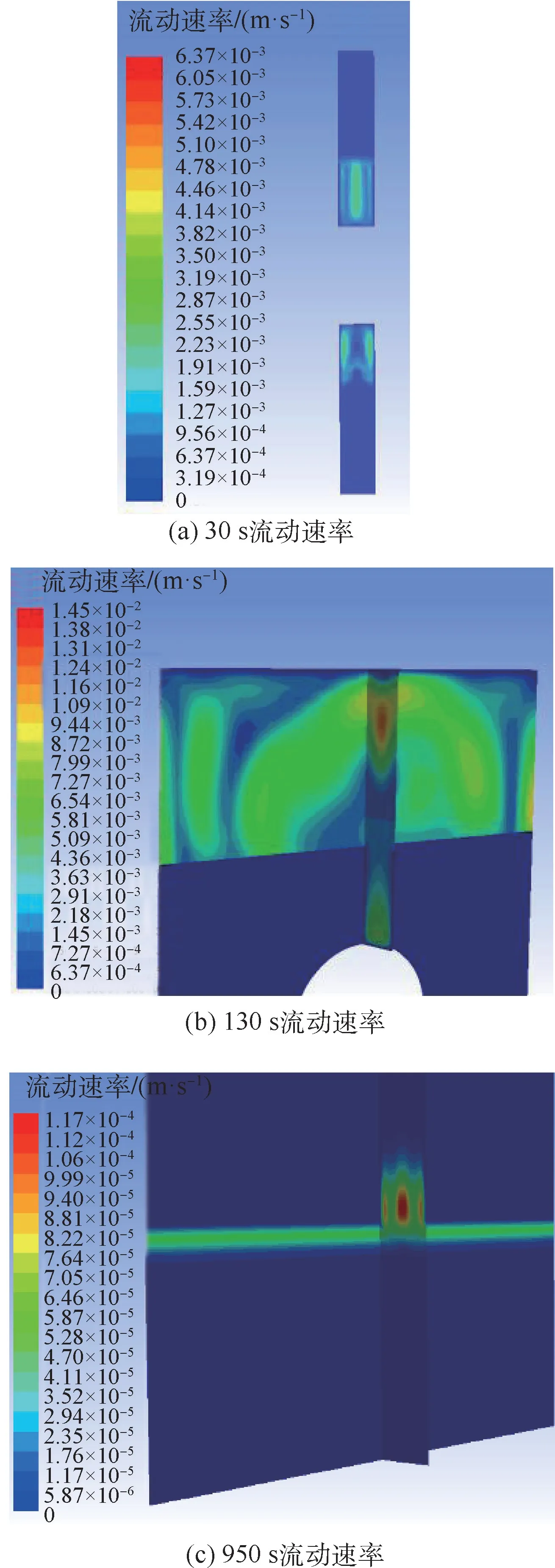

將肋片單元的融化過程按照傳熱功率差異分為肋片主導段、對流主導段和導熱主導段3 個階段。 對3 個階段在不同工況下的傳熱功率研究,能根據實際需求,更有效的利用翅片管融化特性。

如圖8 所示,30 s 時相變材料流動速率僅為10-3量級,此階段自然對流影響很小,以導熱為主導,第1 階段的高傳熱性能是因為肋片結構增大傳熱面積。 130 s 時在肋片上方區域,相變材料融化后液態相變材料相較于固態相變材料密度減小,受到重力影響形成浮升力,液態相變材料自近管壁的相變界面上浮,形成自然對流,在融化面上有一定的速度分布,最大速度達到1.45 ×10-2m/s,在此速率下自然對流傳熱效果較好。 第2 階段雖然沒有肋片結構直接接觸增加傳熱面積,但因為自然對流效應依然有較高的傳熱性能。 950 s 時在肋片下方區域相變材料融化后液體速度很小,僅因為浮升力作用在靠近肋片位置有10-4量級的速度波動,其他區域速率接近0,對流效應很弱。 第3 階段為水平截面導熱為主導的純導熱段,因此傳熱效率最低。

圖8 肋片單元相變材料速率云圖Fig.8 Velocity cloud diagram of PCM in fin unit

3.2 熱流體溫度對傳熱性能影響

改變熱流體溫度,不改變其他參數,由數值模擬得到管壁溫度為70 ℃、75 ℃、80 ℃這3 種不同加熱工況下相變過程各階段時間。

如圖9 所示,熱流體溫度升高,溫差增大,傳熱效果增強,在第2 階段、第3 階段都有明顯的速度差異,整個換熱器的控溫時間也相應縮短。

圖9 70 ℃、75 ℃、80 ℃工況3 階段時間曲線Fig.9 Three stages time curves of 70 ℃, 75 ℃,80 ℃working conditions

第3 階段結束時間由963 s 縮短為830 s、700 s,分別縮短了13.81%、27.31%。 純導熱段的影響因素主要是溫差,因此熱流體溫度升高,第3 階段時長近乎等比縮短。

根據不同熱流體溫度工況下,肋片單元各傳熱階段的時間變化規律,不同熱流體溫度下傳熱速率高的第1、第2 階段變化小,而總傳熱時長隨溫度升高近乎等比下降。 在120 s 內,熱流體溫度高于75 ℃時,熱流體溫度對傳熱速率影響很小。 提高熱流體溫度對完全融化時間影響效果在各溫度情況一致。

3.3 肋片高度對傳熱性能影響

從工程實際考慮,肋片高度是最易改變的結構參數之一,只需要改變肋片尺寸即可按照原方式排列。 同時,改變肋片高度也改變肋片上下空間比例,為研究矩形環肋結構傳熱性能提供參考。改變肋片高度,不改變其他參數,由數值模擬得到肋片高度10,12.5,15 cm 這3 種不同肋片結構下傳熱過程差異。

如圖10 所示,肋片高度增加而第1 階段的時間幾乎不發生變化,這是因為第1 階段主導的傳熱方式為肋片與相變材料間的導熱。 肋片高度增加,肋片覆蓋區域增大,增大了總傳熱功率,傳熱時間則大致不變,傳熱量大大增加。

圖10 10 cm、12.5 cm、15 cm 肋片高度3 階段時間曲線Fig.10 Three stages time curve of fins height 10 cm, 12.5 cm, 15 cm

肋片高度由10 cm 增長到12.5 cm、15 cm,未被肋片覆蓋的區域面積分別減小了25%、50%。第2 階段時間由140 s 減小到75 s、60 s,分別減小了46.43%、57.14%。 第3 階段時間由963 s 減小到550 s、270 s,分別減小了42.89%、71.96%。因為隨著肋片覆蓋區域的增加,肋片覆蓋區域的相變材料幾乎同時進行相變,相變材料密度變化迅速,浮升力加劇,對流傳熱增強,肋片下方區域也受到了對流影響,因此,第2 階段和第3 階段傳熱時間都大大縮短。

單位功率體積比由124 632 kJ/m3降至122 998 kJ/m3、120 797 kJ/m3,分別下降了1.3%、3.1%,單位功率體積比下降不大。 當任務需求固定容積內增大傳熱功率時,增高肋片強度相當有效。單位功率重量比由145.50 kJ/kg 降至139.86 kJ/kg、134.33 kJ/kg,分別下降了3.9%、7.7%,使用增加翅片高度的方式增加對流強度,單位功率重量比也會相應提升,在對重量要求高的場合可能會受到限制。

3.4 分形翅片傳熱性能分析

在矩形環肋翅片結構基礎上,文獻[18]以分形理論為指導設計了十字分形結構翅片,按照下一級長度與上一級長度比為0.5、下一級寬度與上一級寬度比為0.9 設置了帶有正方形孔洞的十字一級分形翅片,保持翅片厚度和翅片總體積與矩形翅片相同,探究等體積儲能密度下,應用分形結構的傳熱性能。

對十字分形翅片結構單元進行了數值模擬探究其相變傳熱性能并和矩形翅片單元進行對比。使用Icem 繪制網格如圖11 所示,邊界條件和初始條件與70 ℃工況矩形翅片相同。

圖11 十字分形翅片單元網格Fig.11 Cross fractal fin element mesh

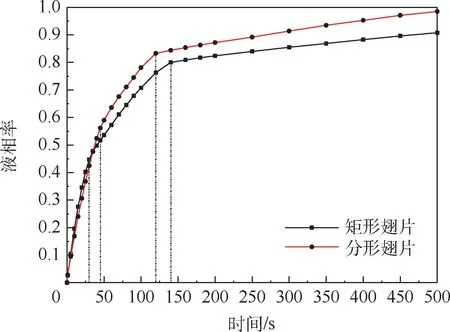

分形翅片單元和矩形翅片單元的相變融化過程液相率變化如圖12 所示。 第1 階段矩形翅片傳熱功率略高于分形翅片,這是由于矩形翅片沒有孔洞,靠近管壁的翅片更緊湊,翅片區域導熱率更高,在導熱主導的第1 階段功率更大。 第1 階段的持續時間分形翅片為45 s 相較矩形翅片單元更長,且相變材料液相率為0.562 相較矩形翅片單元更多,這是因為分形翅片的覆蓋面積更大,翅片導熱傳遞范圍更廣,融化的相變材料更多。此時分形翅片結構相較于矩形翅片結構沒有融化性能優勢。

圖12 翅片單元液相率隨時間變化曲線Fig.12 Liquid phase rate changes with time

第2 階段分形翅片傳熱速率明顯高于矩形翅片,原因可能為分型翅片結構在第1 階段液相率更高,且分形翅片結構肋片上方面積更小,因此自然對流效應更強,翅片上方區域融化速率增高。分型翅片單元第2 階段結束時間為120 s、持續時間為75 s,為矩形翅片單元第2 階段時間的68.2%,此時分形翅片單元液相率為0.833,而矩形翅片單元液相率為0.763。 分型翅片結構在第2 階段的融化速率更高,持續時間更短,相較于矩形翅片表現出了傳熱性能優勢。

第3 階段分形翅片相較于矩形翅片融化速率更高,更快完成相變過程,融化總時長更短。 分型翅片單元最終全部融化時間為559 s,相較于矩形翅片單元總融化時間縮短41.95%,分形翅片結構在總融化時間上有明顯的優化效果。

4 結 論

通過實驗和數值模擬,研究了環肋翅片管相變傳熱特性及分形結構翅片的優化傳熱性能。 主要結論如下:

1) 相變換熱器中提高熱流體溫度,增強傳熱,儲能功率增加,總傳熱時間縮短。

2) 矩形環肋翅片單元相變材料融化可分為肋片主導段、對流主導段和導熱主導段3 個階段,完全融化時間分別為15,140,950 s,傳熱效率依次降低。

3) 熱流體溫度由70℃升至75 ℃、80 ℃,相變單元完全融化時間分別縮短13.81%、27.31%,接近等比縮短。 溫差大于40 ℃后,提高溫度對相變過程的促進效率效果降低。

4) 肋片高度由10 cm 增長到12.5 cm、15 cm,相變單元完全融化時間分別縮短42.89%、71.96%。使用增加翅片高度方式可在固定容積內增大傳熱功率,但在對重量要求高的場合可能會受到限制。

5) 優化后的分形翅片結構在肋片主導段傳熱較弱,之后均優于矩形翅片結構,總融化時間縮短41.95%。 提供了相同功率重量比下相變換熱器翅片結構的優化方向。

分形理論優化翅片結構增強傳熱性能、提高溫度均勻性的潛力有進一步研究價值。