循環氣壓結合超聲輔助封孔劑封孔處理對鐵基非晶合金涂層摩擦磨損性能的影響

田 芳,紀秀林,2,嚴春妍,趙建華

(1.河海大學機電工程學院,常州 213022; 2.汕頭大學工學院機械工程系,汕頭 515063)

在腐蝕磨損環境中工作的零件和設備,其材料具有較好的耐蝕耐磨性能是其安全服役的關鍵要求之一[1]。非晶合金是一種短程有序、長程無序的新型材料。它沒有晶界、位錯等晶體缺陷,相較于晶態金屬,非晶合金具有良好的物理性能[2]、優異的耐蝕耐磨性能以及力學性能[3],可作為防護涂層提高材料表面性能,在鋼鐵、電力、船舶等行業被廣泛認可和應用。常見的鐵基非晶合金涂層制備方法包括激光熔覆[4]、熱噴涂[5-7]和電沉積[8]等。其中,采用熱噴涂技術制備的涂層與基材之間為機械結合,不存在基材成分對涂層的稀釋現象,因此通過該技術可以得到非晶合金含量較高的涂層[9]。但是層狀結構和多孔性是熱噴涂涂層不可避免的特征[10]。ZHANG等[11]通過3D X射線衍射形貌術(3D XRDT)測量和分析了涂層孔隙率(體積分數),尺寸和分布,發現孔隙缺陷降低了涂層的耐蝕性,并獲得了由通孔引起基材優先腐蝕的直接證據。涂層中存在裂紋、孔隙,在摩擦磨損過程中,裂紋處容易發生斷裂,直接影響涂層的耐磨性能[12]。因此,涂層孔隙率成為影響涂層性能的關鍵因素。

封孔處理是一種比較常見的涂層后處理方法,因具有技術難度小、成本較低等優勢而被廣泛應用。常見的封孔處理方法有環氧樹脂基封孔劑、激光重熔及噴丸等[13]。花國然等[14]通過激光重熔對等離子噴涂的陶瓷涂層進行封孔后,涂層孔隙率減小,表面硬度和耐磨性能得到了提升。廉正清[15]利用磷酸鋁、環氧樹脂以及聚四氟乙烯(PTFE)對超聲速火焰噴涂制備的鐵基非晶合金涂層進行了封孔處理,封孔后涂層干摩擦時,其摩擦因數僅為0.2,具有較好的耐磨性。趙文軫[16]通過機械噴丸處理降低了熱噴涂鋁層的腐蝕速率,提高了涂層的耐蝕性。激光重熔會導致非晶合金晶化,噴丸處理可能會使脆性較大的鐵基非晶合金產生微裂紋,因此這兩種方法并不適用于鐵基非晶合金涂層。本工作采用環氧樹脂封孔劑對鐵基非晶合金涂層進行了封孔處理,并通過循環氣壓和超聲輔助的方法優化封孔工藝,同時探索了硅烷偶聯劑(KH-550)對封孔效果的影響。

1 試驗

1.1 涂層制備

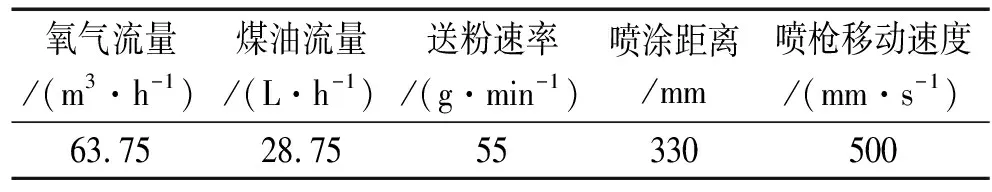

試驗采用厚度為10 mm的316L不銹鋼為基材。在噴涂前,對基材進行噴砂預處理。涂層材料為市售鐵基非晶合金粉體,其化學成分(質量分數)為:50%~60% Fe,4%~9% Cr,7%~15% Mo,2%~5% Co,3%~6% Si,3%~6% Al,2%~5% Y,余量為Fe。采用XY-8000型超聲速火焰噴涂系統制備鐵基非晶合金涂層。該設備采用煤油作為燃料,氧氣作為助燃劑。以氮氣為載氣,采用徑向送粉的方式,通過送粉器將合金粉送入焰流中心,加速熔化并沉積在316L不銹鋼基體上。涂層厚度約500 μm,具體噴涂參數見表1。

1.2 封孔處理

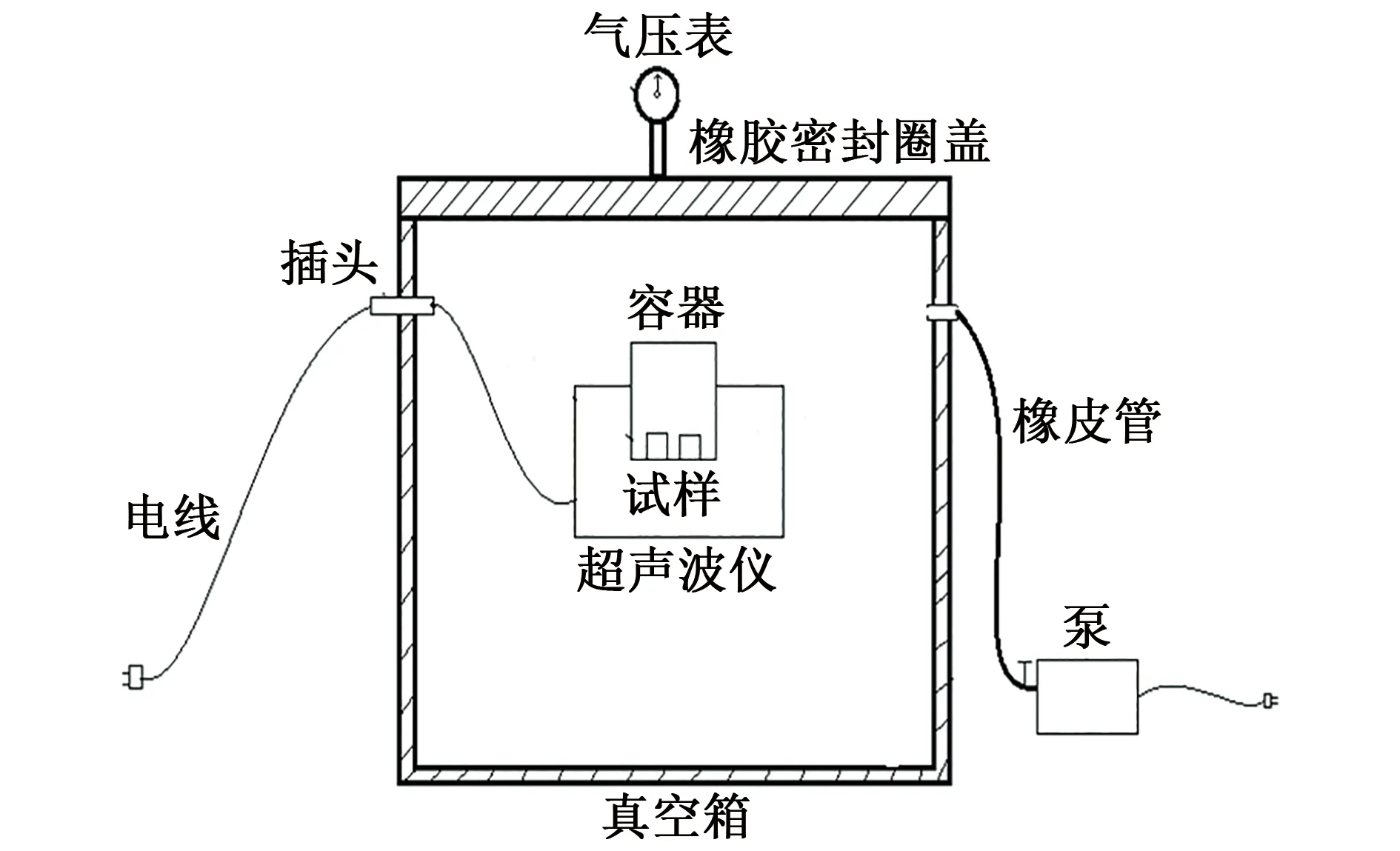

采用循環氣壓結合超聲輔助封孔劑方法對鐵基非晶合金涂層進行封孔處理,封孔裝置如圖1所示。封孔劑以環氧樹脂A、B膠為基體(A膠和B膠的質量比為3∶1),向其中添加5%(質量分數,下同)納米ZrO2以及10%PTFE作為減磨劑,1%D-葡萄糖酸鈉作為緩蝕劑,并分別加入質量分數為1%、3%、5%的硅烷偶聯劑(KH-550)增強封孔劑與金屬表面的結合力。

表1 超聲速火焰噴涂工藝參數Tab.1 Parameters of supersonic flame spraying process

圖1 封孔裝置示意圖Fig.1 Sketch map of sealing device

對涂層進行砂紙打磨、酒精清洗等預處理;配制封孔劑,并攪拌均勻。將封孔劑涂覆涂層表面,涂覆厚度為0.5~1.5 mm。在“真空-壓力-真空”循環氣壓下,對涂覆封孔劑的鐵基非晶合金涂層進行超聲振蕩90 min,其中循環氣壓中真空時間均保持5 min;將封孔處理后的鐵基非晶合金涂層在60 ℃下恒溫干燥3 h,待封孔劑固化后,進行打磨處理,去除鐵基非晶合金涂層表面多余的封孔劑。

1.3 涂層性能測試

采用掃描電鏡(SEM)及能譜儀(EDS)對鐵基非晶合金涂層的微觀形貌和微區化學成分進行觀察和分析。將涂層打磨、拋光后,利用光學顯微鏡在涂層表面10個不同位置進行拍攝,再利用圖像處理軟件計算孔隙面積,孔隙面積在該區域的面積占比即為孔隙率,涂層的孔隙率為這10個區域孔隙率的平均值。采用X射線衍射儀(XRD)對鐵基非晶合金涂層的相組成進行了分析。使用HXD-1000TM型顯微硬度計測量了鐵基非晶合金涂層的顯微硬度,載荷為1.96 N,保載時間為15 s,硬度測試前將待測試面磨平、拋光。

鐵基非晶合金涂層的電化學測試在CHI660E電化學工作站中進行。腐蝕介質為3.5%(質量分數)NaCl溶液,采用三電極體系:涂層為工作電極(工作面積為1 cm2)、鉑電極為輔助電極、飽和甘汞電極為參比電極。測試前,對涂層進行打磨、拋光,再進行酒精超聲清洗。待開路電位穩定后,測量動電位極化曲線,掃描速率為0.5 mV/s。

利用線性往復式摩擦磨損實驗機對鐵基非晶合金涂層在大氣中的干摩擦磨損性能以及在3.5% NaCl溶液中的腐蝕磨損性能進行測試。摩擦副選用直徑為6 mm的氧化鋯陶瓷球,摩擦速率為1 000 mm/min,載荷為10 N。摩擦因數由摩擦設備直接采集。按式(1)計算涂層的體積磨損率ω。

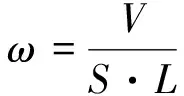

(1)

式中:V表示涂層的磨損體積;S表示涂層的摩擦滑動長度;L表示涂層的法向載荷。

2 結果與討論

2.1 涂層的組織結構及硬度

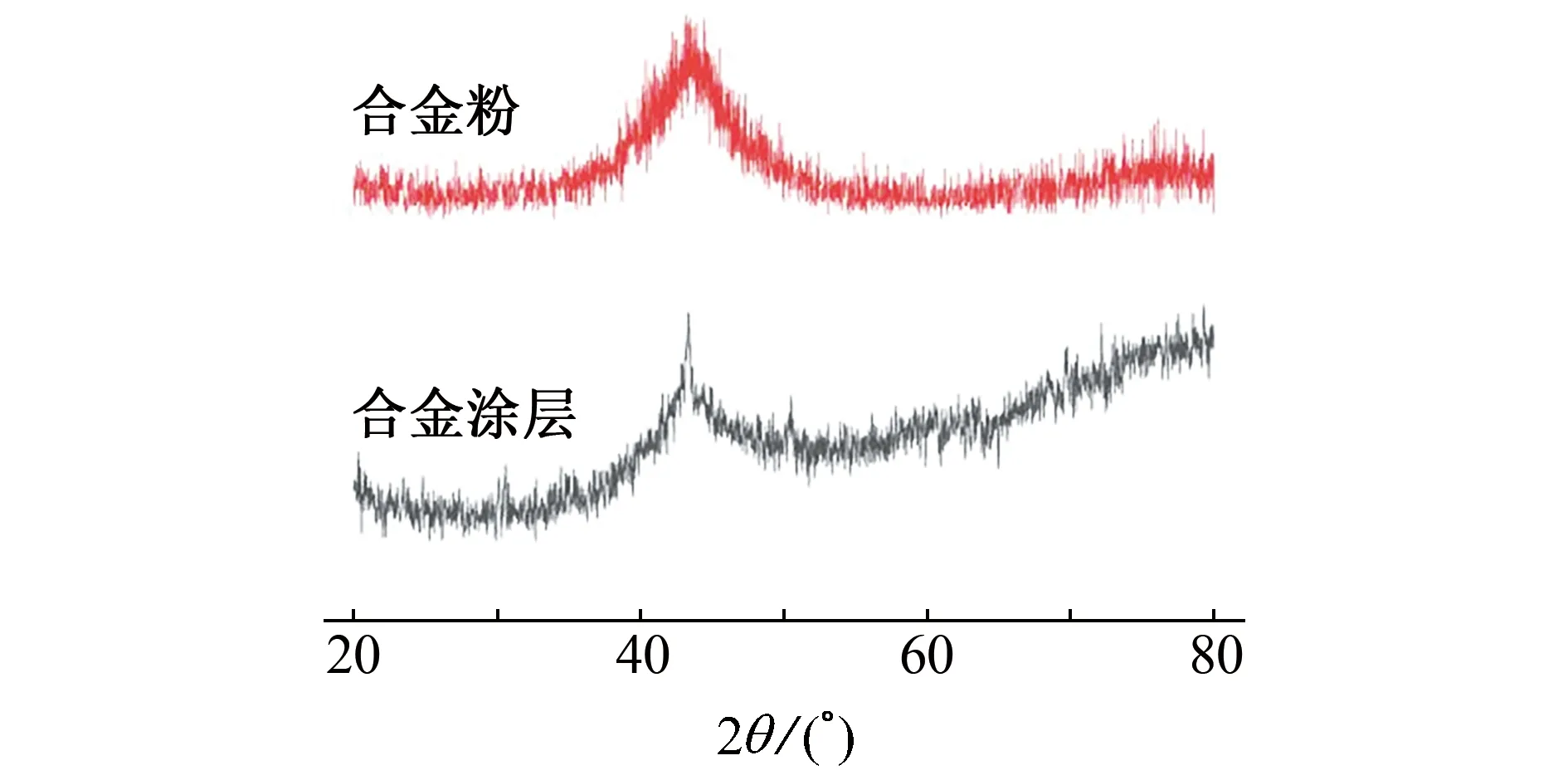

圖2為鐵基非晶合金粉和涂層的XRD譜。非晶合金粉的XRD譜呈現較為典型的非晶漫散射峰,在非晶合金涂層的XRD譜中,除了漫散射峰外,還存在少量晶態衍射峰。這說明非晶合金涂層主要由非晶相構成,同時存在一定量的晶相。

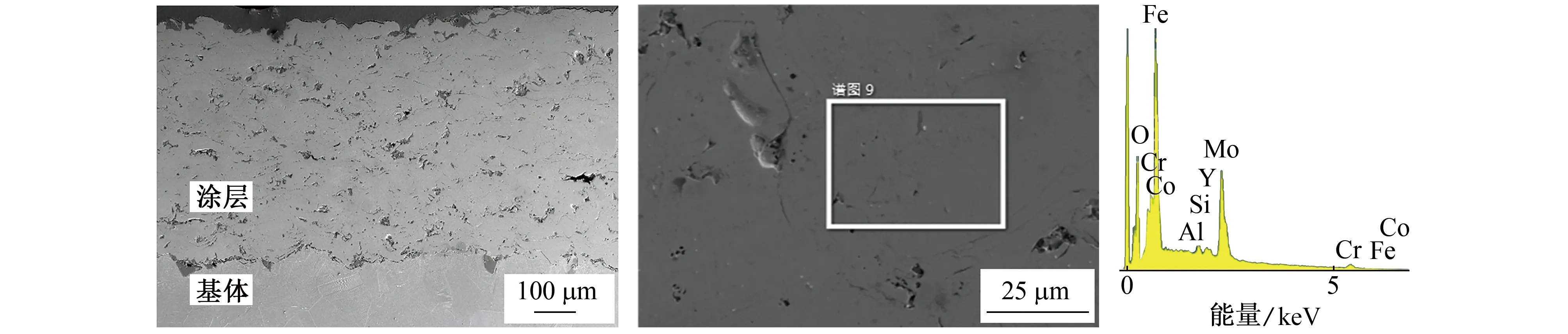

圖3為鐵基非晶合金涂層的微觀形貌和能譜分析結果。由圖3(a)和(b)可見,鐵基非晶合金涂層與基體為機械結合,涂層厚度約為500μm;涂層中存在明顯的孔洞等缺陷。經計算,涂層的孔隙率約為7.04%。由圖3(c)可知,涂層中O元素含量增加較多。這說明在噴涂過程中部分熔融粉末在到達基板之前就已經被氧化[17],在凝固的過程中這些氧化物變成形核的核心,有可能促進了晶相的產生。

圖2 鐵基非晶合金粉及涂層的XRD譜Fig.2 XRD patterns of Fe-based amorphous alloy powder and coating

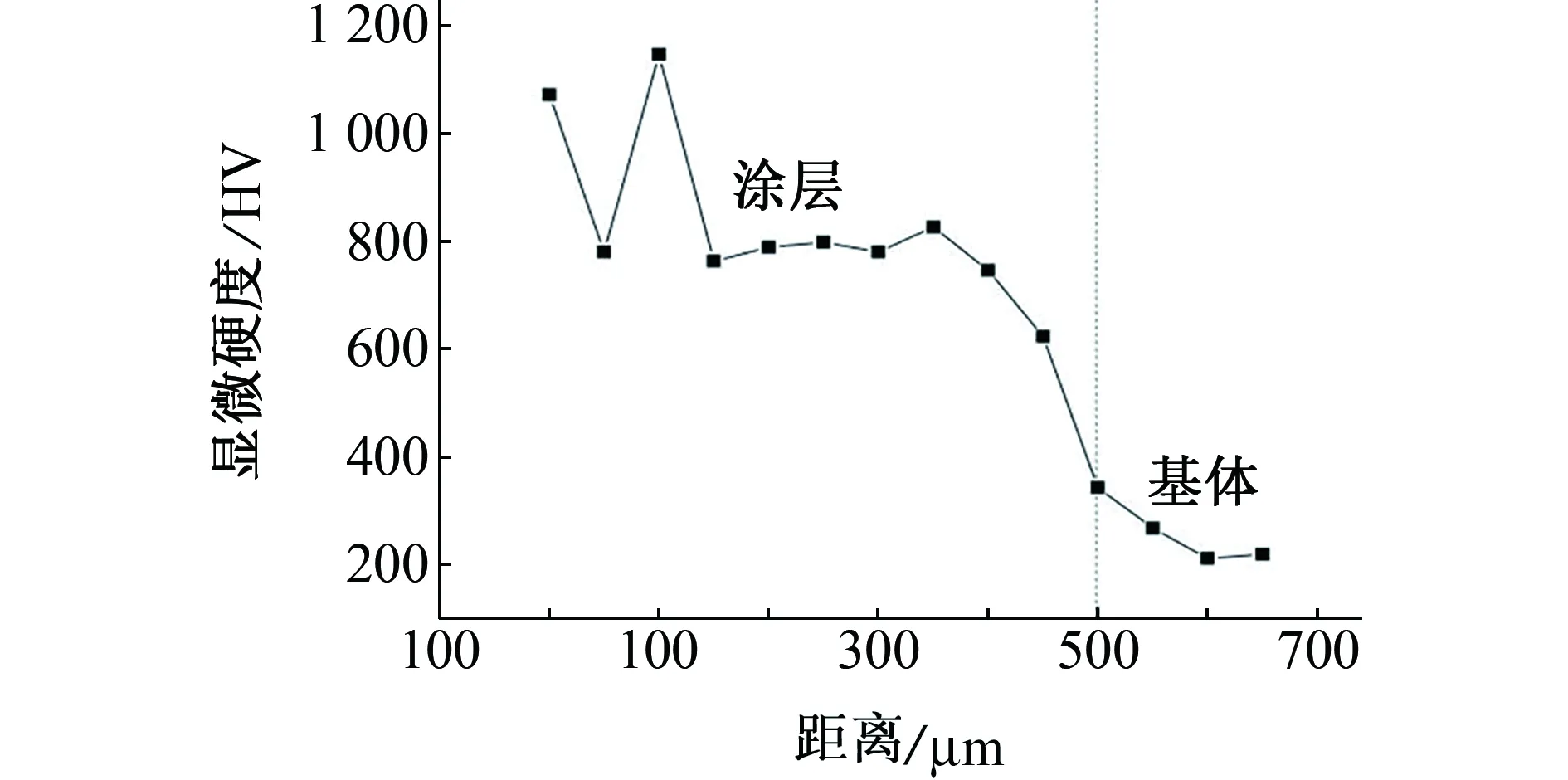

圖4為鐵基非晶合金涂層的顯微硬度沿垂直于表面方向分布。由圖4可見,涂層的顯微硬度為800~1 000 HV,波動劇烈,這與非晶相的晶化、涂層內部孔洞缺陷及化學成分不均等因素有關。涂層的平均硬度為855.8 HV,約為基材316L不銹鋼的4倍。

2.2 涂層在大氣中的干摩擦磨損性能

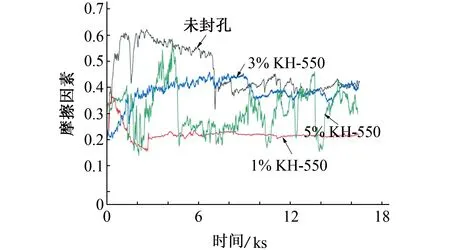

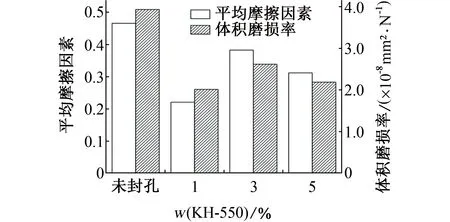

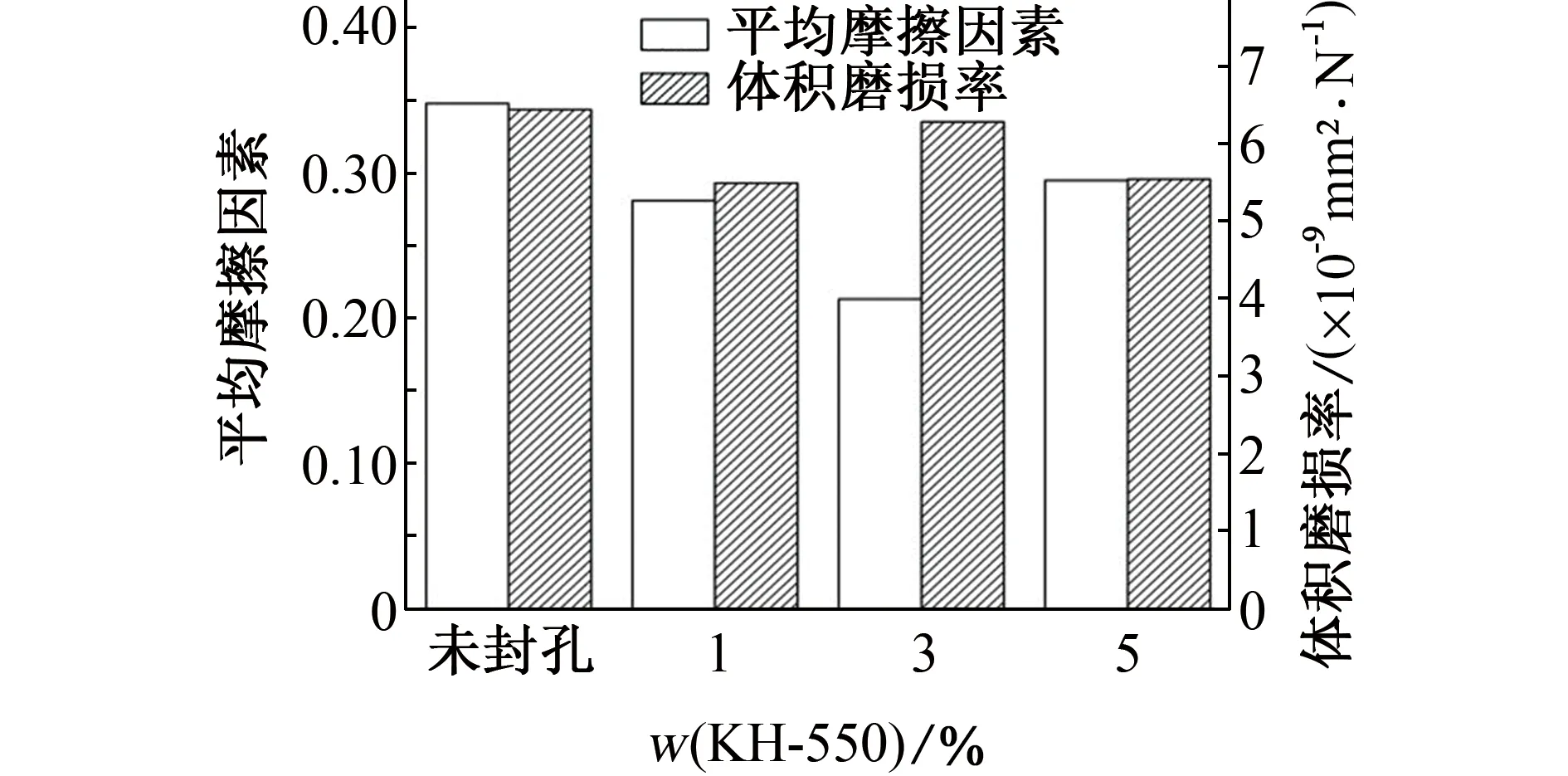

研究了硅烷偶聯劑含量不同的三種封孔劑對鐵基非晶合金涂層干摩擦磨損性能的影響。圖5(a)為封孔處理后涂層在大氣中的摩擦因數曲線。與未封孔涂層相比,封孔處理后涂層的摩擦因數有不同程度的降低。其中,當硅烷偶聯劑的質量分數為1%時,涂層獲得最低、最平穩的摩擦因數,表現出最穩定的干摩擦磨損性能。圖5(b)為封孔前后涂層的平均摩擦因數和體積磨損率。封孔處理后涂層的平均摩擦因數和體積磨損率均有不同程度的降低。當硅烷偶聯劑的質量分數為1%時,涂層的體積磨損率最小,約為未封孔涂層的一半,同時其平均摩擦因數也達到最低,說明添加1%硅烷偶聯劑可以使封孔劑與金屬表面的結合效果最佳[18],涂層具有最好的耐磨性能。

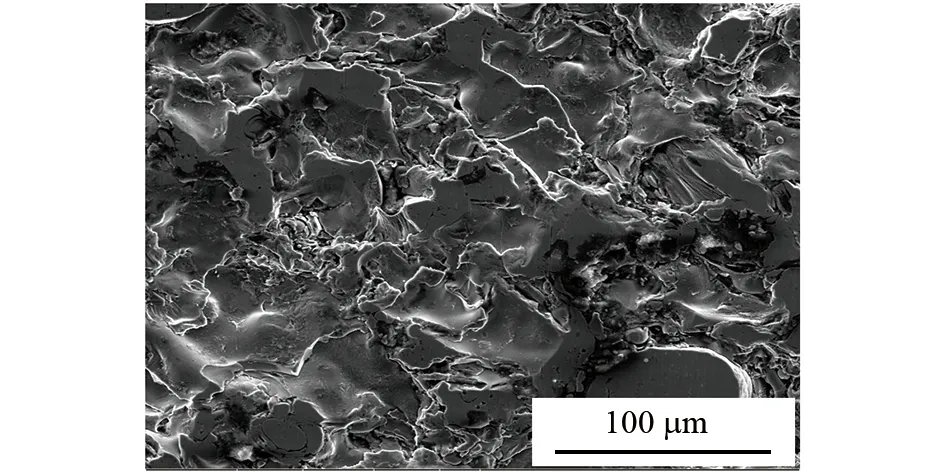

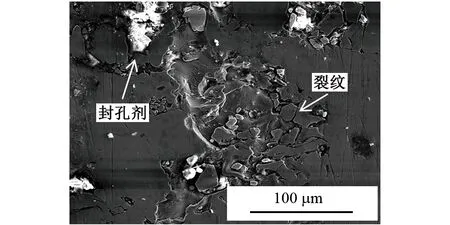

圖6為封孔處理前后鐵基非晶合金涂層在大氣中的摩擦磨損形貌。未封孔涂層磨痕中大部分為剝落坑,同時,在涂層未剝落區域可以觀察到很淺的劃痕。涂層的磨損機理以脆性剝落為主。一方面,鐵基非晶合金涂層硬度較大,塑韌性較差[19],在摩擦磨損過程中較易產生脆性斷裂,導致涂層表面剝落;另一方面,涂層本身存在較多的孔洞缺陷,在摩擦磨損過程中缺陷處容易產生裂紋,裂紋慢慢擴展導致涂層表面剝落[20]。封孔后涂層雖然也存在剝落坑,但是相較于未封孔涂層,剝落區域明顯減小。封孔后涂層的磨損機理仍以脆性剝落為主,但孔洞中的封孔劑承擔了一部分摩擦力,有效阻止了裂紋的擴展并緩解了涂層的剝落情況。

(a) 截面形貌 (b) 表面形貌(c) EDS譜圖3 鐵基非晶合金涂層的截面、表面形貌及EDS譜Fig.3 Cross-sectional morphology (a), surface morphology (b) and EDS spectrum (c) of Fe-based amorphous alloy coating

圖4 鐵基非晶合金涂層的顯微硬度沿垂直于涂層表面方向分布Fig.4 Micro-hardness distribution of Fe-based amorphous alloy coating along the direct vertical to coating surface

(a) 摩擦因數曲線

(b) 平均摩擦因數和體積磨損率圖5 封孔處理前后鐵基非晶合金涂層在大氣中的摩擦因數曲線及平均摩擦因數和體積磨損率Fig.5 Friction coefficient curves (a), average friction coefficient and volume wear rate (b) of Fe-based amorphous alloy coating before and after sealing in the atmosphere

2.3 涂層在模擬海水中的腐蝕磨損性能

圖7為封孔前后鐵基非晶合金涂層在3.5% NaCl溶液中腐蝕磨損的平均摩擦因數和體積磨損率。結果表明,封孔后涂層的平均摩擦因數均有不同程度的降低,體積磨損率較未封孔涂層均減小。同時,當封孔劑中硅烷偶聯劑的質量分數為1%時,涂層的體積磨損率最小,約為5.5×10-9mm2/N,在模擬海水中表現出優異的耐磨性能。在腐蝕磨損過程中,腐蝕與磨損的存在交互作用[21-22],開始磨損時,涂層表面鈍化膜被破壞,然后腐蝕介質將暴露在溶液中的新表面腐蝕,加速涂層材料的損失[23]。

(a) 封孔前

(b) 封孔后圖6 封孔前后鐵基非晶合金涂層在大氣中的摩擦磨損形貌Fig.6 Friction and wear morphology of Fe-based amorphous alloy coating in the atmosphere before (a) and after (b) sealing

圖7 封孔前后鐵基非晶合金涂層在3.5% NaCl溶液中的平均摩擦因數和體積磨損率Fig.7 Average friction coefficient and volume wear rate of Fe-based amorphous alloy coating before and after sealing in 3.5% NaCl solution

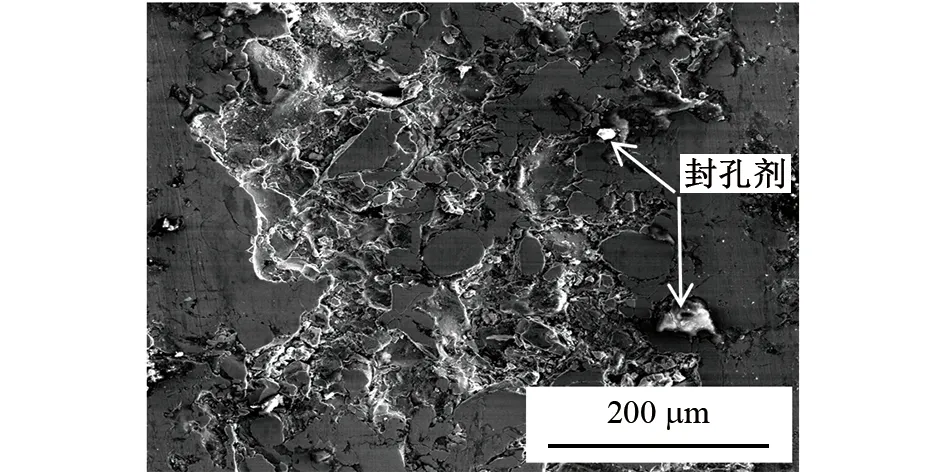

圖8是封孔后鐵基非晶合金涂層在3.5% NaCl溶液中的腐蝕磨損形貌。涂層表面的材料損失由剝落坑造成,而且涂層未剝落區域沿著摩擦方向有較淺的劃痕,這說明循環交變應力引起裂紋的產生和擴展,多條裂紋交錯造成涂層表面材料的破裂、剝落。除此以外,涂層剝落區域繼續被氧化,而圖中白色光亮點則為涂層孔洞內封孔劑。封孔劑可以有效阻止腐蝕溶液對涂層內部的侵蝕,減小涂層在腐蝕環境中的磨損量。

圖8 封孔后鐵基非晶合金涂層在3.5% NaCl溶液中的腐蝕磨損形貌Fig.8 Corrosion and wear morphology of sealed Fe-based amorphous alloy coating in 3.5% NaCl solution

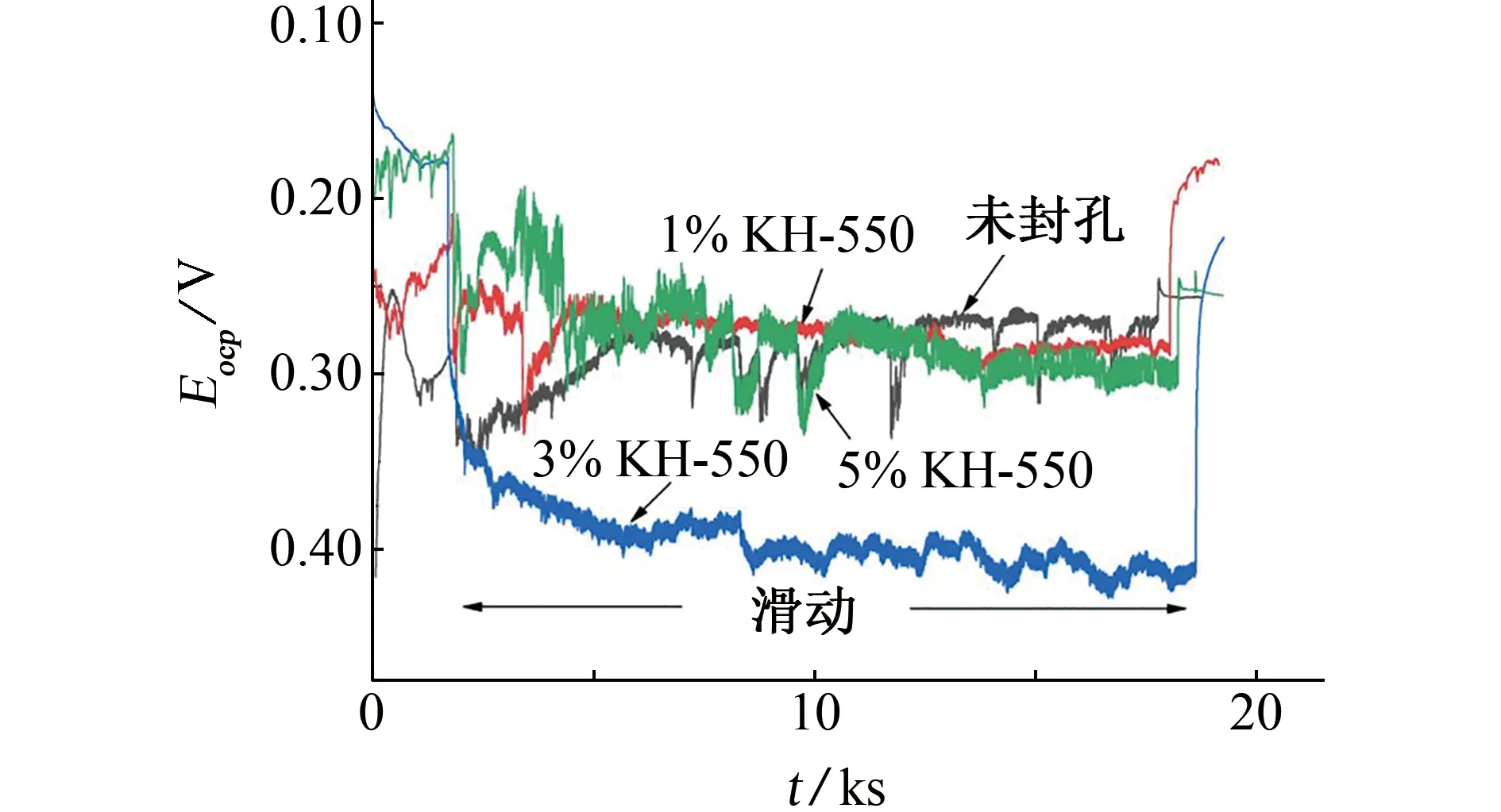

圖9為鐵基非晶合金涂層在腐蝕磨損的滑動過程中的開路電位。在摩擦前磨球進入到溶液中,電位有一瞬增加,說明磨球浸入腐蝕溶液后建立了新的穩定狀態[24]。當滑動摩擦開始后,檢測到的開路電位(Eocp)為磨損區域和未磨損區域的混合電位[25]。由圖9可見,摩擦開始后涂層開路電位急劇下降,這可能是涂層生成的鈍化膜耐蝕性較好,而機械滑動作用導致鈍化膜破損所致。當硅烷偶聯劑的質量分數為1%和5%時,滑動過程中涂層的開路電位呈下降趨勢,這可能是在滑動過程中,機械滑動損傷增加,摩擦接觸界面面積逐漸增大,使更多新鮮表面暴露在腐蝕環境中所致[26]。另外,封孔后涂層的開路電位并不穩定。這可能是在滑動過程中封孔劑被磨損以及涂層脆性斷裂暴露出嶄新的磨面導致的電位突變。

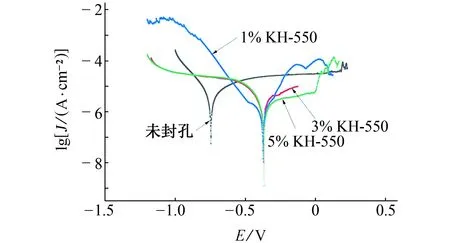

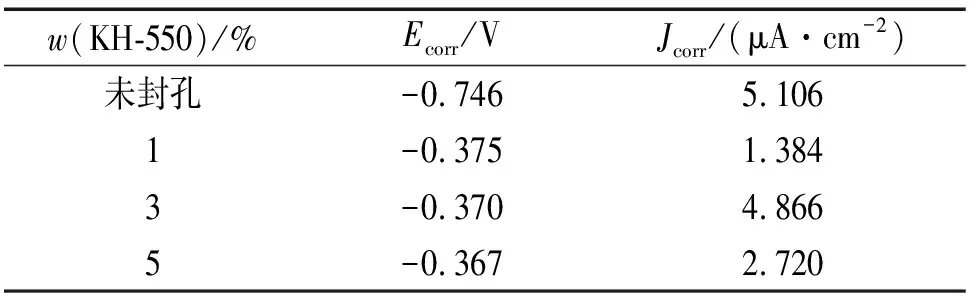

圖10為封孔前后鐵基非晶合金涂層在3.5% NaCl溶液中的極化曲線,對極化曲線進行擬合得到其極化參數,見表2。結果表明,未經封孔處理涂層的自腐蝕電位最低,并且出現了明顯的鈍化區間。這可能是由于涂層內部孔洞較多,部分腐蝕溶液通過孔洞直接與基體接觸,降低了涂層的耐蝕性能[27]。封孔處理后涂層的自腐蝕電位均有明顯正移,說明封孔劑對涂層中的孔洞進行了填充,有效提高了涂層的耐蝕性。封孔處理不僅使涂層的自腐蝕電位正移,而且減小了涂層的自腐蝕電流密度。自腐蝕電位越高、自腐蝕電流密度越小,說明涂層更難被腐蝕,具有更好的耐蝕性。封孔處理后涂層的自腐蝕電位差別不大,但是當硅烷偶聯劑的質量分數為1%時,涂層的自腐蝕電流密度最小,約為未封孔涂層自腐蝕電流密度的27%,說明經此封孔劑封孔處理的涂層的腐蝕速率最慢[28],耐蝕性最佳。

圖9 封孔前后鐵基非晶合金涂層在3.5% NaCl溶液中滑動過程中的開路電位Fig.9 Open circuit potentials of Fe-based amorphous alloy coating before and after sealing in 3.5% NaCl solution during sliding

圖10 封孔處理前后鐵基非晶合金涂層在3.5% NaCl溶液中的極化曲線Fig.10 Polarization curves of Fe-based amorphous alloy coating before and after sealing in 3.5% NaCl solution

表2 封孔處理前后鐵基非晶合金涂層在3.5% NaCl溶液中的極化參數Tab.2 Polarization parameters of Fe-based amorphous alloy coating before and after sealing in 3.5% NaCl solution

3 結論

(1) 采用超聲速火焰噴涂技術在316L不銹鋼表面制備了厚度約為500 μm的鐵基非晶合金涂層。涂層呈典型的層狀結構,并有部分晶化,孔隙率約為7.04%。涂層的平均硬度約為855.81 HV,在干摩擦條件下具有較低的摩擦因數,磨損機理以脆性脫落為主。

(2) 封孔處理可以提高鐵基非晶合金涂層在干摩擦條件下的耐磨性能。當硅烷偶聯劑的質量分數為1%時,涂層的摩擦因數由0.47降低到0.22,體積磨損率約為未封孔處理涂層的1/2。

(3) 封孔處理改善了涂層的腐蝕磨損性能。封孔劑可以直接阻擋腐蝕溶液浸入涂層孔隙中,封孔后涂層的自腐蝕電位明顯正移。當硅烷偶聯劑質量分數為1%時,涂層的自腐蝕電流密度約為未封孔涂層的27%,腐蝕磨損過程中平均摩擦因素和體積磨損率均降低。