某煤化工廠蒸汽換熱器管束的泄漏原因

李曉威,杜晨陽,劉 文,于明亮

(1.中國特種設備檢測研究院,北京 100029; 2.國家市場監管技術創新中心(煉油與化工裝備風險防控),北京 100029)

換熱器是重要的化工設備,主要用于熱交換。在工作過程中,換熱管束內外常常要承受很高的溫度差和壓力差。為了換熱效率的提高,管束厚度設計得很薄,這使得管束成為換熱器失效的高發部位。換熱器失效引起的非計劃停車會給企業帶來巨大的經濟損失,同時對裝配人員的人身安全造成威脅。因此,對失效換熱器進行分析,找出失效原因并給出改進建議,可以有效避免類似事故的發生。

1 失效概況及設備參數

某煤化工企業空分裝置蒸汽換熱器于2016年4月27日投用,自2020年1月10日至2020年6月18日,該蒸汽換熱器的換熱管束共計發生6次泄漏事故。

該蒸汽換熱器的管程介質為250 ℃水蒸氣,殼程介質為32 ℃的污氮。換熱器為立式管殼式換熱器,管程分為東西兩個獨立的腔室,污氮進入管程后,先通過西側腔室,然后通過東側腔室。其中管程上封頭位于殼程上部,管程下封頭位于殼程中部。污氮通過換熱后被加熱到150 ℃以上,再進入分子篩進行再生。

6次泄漏事故中發生泄漏的換熱管都位于西側管箱的前幾排,即污氮通入管程后最先接觸的管束,且泄漏位置都為換熱管的中下部。

根據廠里提供的資料,殼程介質污氮的壓力為0.104 MPa,進口溫度為32 ℃,管程介質水蒸氣的壓力為1.195 MPa,進口溫度為250 ℃。污氮和水蒸氣的進口溫度差較大,達218 ℃。管程與殼程壓力差約1 MPa。換熱管材料是10鋼。從2016年4月投用到2020年1月發生泄漏,使用時間有3年8個月。

2 理化檢驗與結果

2.1 宏觀形貌觀察

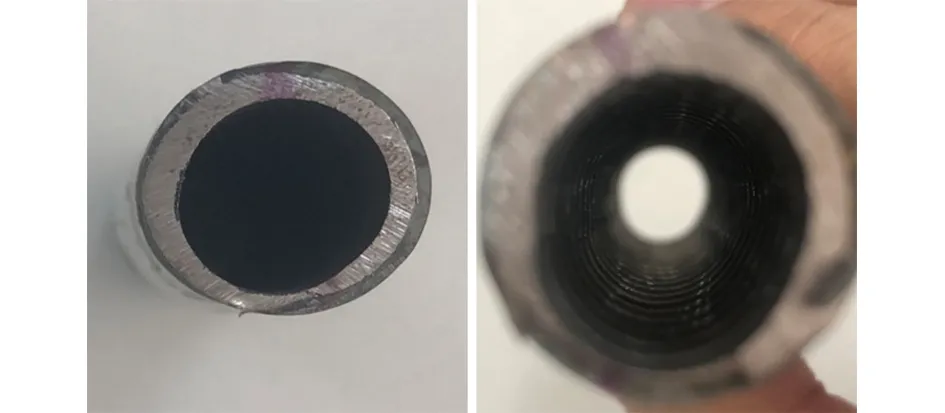

截取失效換熱管的泄漏段進行宏觀檢查,結果見圖1。

從圖1(a)中可見,換熱管截面壁厚呈現明顯不同的兩個區域,下側(向污氮側)管壁發生減薄,壁厚只有上側(背污氮側)壁厚的一半左右。換熱管下側是發生泄漏的位置。

從圖1(b)中可見,換熱管內部存在一圈一圈的環形槽,環形槽等距離均勻分布排列,且在減薄面(向污氮側)上環形槽深度更深,在非減薄面(背污氮側)相對較淺。正常的換熱管內部是平整的,所以推斷這些環形槽是設備運行所致。

(a) 截面 (b) 內部圖1 泄漏換熱管的宏觀形貌Fig.1 Macrographs of leaky heat exchanger tube: (a) cross section; (b) inside

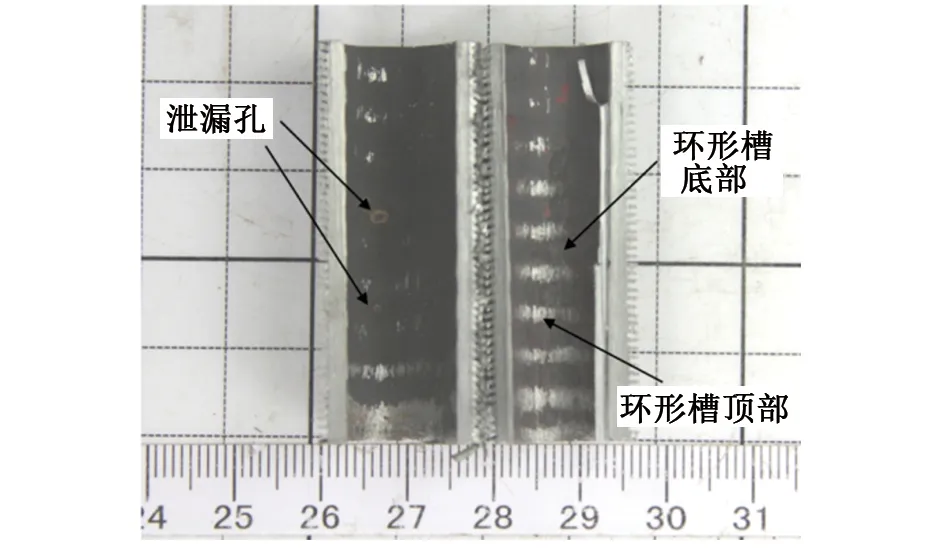

將換熱管沿減薄與非減薄中軸線剖開,觀察內部宏觀形貌,結果見圖2。

圖2 泄漏換熱管內壁的宏觀形貌Fig.2 Macrograph of inner wall of leaky heat exchanger tube

由圖2可見,圖中左側為減薄面,右側為非減薄面,兩個泄漏孔位于減薄面上,兩側均有明顯交替出現的暗黑色區域和光亮的金屬區域。非減薄面上的金屬光亮區域較減薄面上的更多些。結合圖1(b)中的內壁環形槽特征可知,圖2中的暗黑色區域處于環形槽底部,光亮的金屬裸露區處于環形槽的頂部。暗黑色區域應該是管壁與內部介質腐蝕產生的腐蝕產物覆蓋所致。對比左右兩側的位置關系,可知泄漏孔都處于環形槽的底部,即暗黑色區域,該區域腐蝕介質更多,金屬壁厚較金屬光亮區更薄。

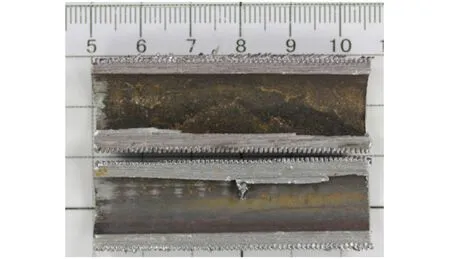

為了更好地了解換熱管的整體腐蝕情況,在換熱管中部未泄漏部位截取一段管段剖開觀察其內壁形貌,見圖3。

圖3 換熱管未泄漏管段內壁Fig.3 Inner wall of non-leaky section of heat exchanger tube

從圖3可以看出:未泄漏管段管壁也發生了減薄(上半部分),該處腐蝕明顯,腐蝕產物較厚重,有黃褐色和黑褐色兩種顏色,黑褐色腐蝕產物呈河流狀形貌;而未明顯減薄處(下半部分)管壁較為光滑,仍可見受蒸汽沖蝕而露出的具有金屬光澤的基體,表面腐蝕產物也有黃褐色和黑褐色兩種,但不如減薄處腐蝕產物厚重。

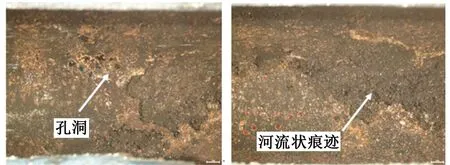

將未泄漏管段內壁腐蝕處局部放大,結果見圖4。從圖4中可以看出,腐蝕部位有很多孔洞,腐蝕產物疏松呈層狀分布,且有明顯的液體流淌產生的河流狀形貌。液體流過位置顏色較其他部位更深。從這些形貌特征可以推斷管內部水蒸氣受低溫污氮沖擊,溫度下降,產生蒸汽凝液。

(a) 孔洞 (b) 河流狀形貌圖4 未泄漏管段管壁減薄處內壁的局部放大圖Fig.4 Partial enlarged drawing of inner wall in thinned wall of non-leaky section: (a) holes; (b) river-like morphology

2.2 顯微形貌觀察

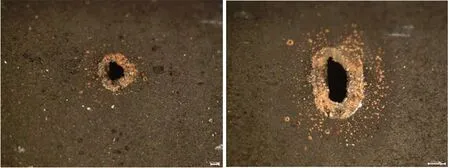

采用光學顯微鏡觀察泄漏孔的顯微形貌特征,結果見圖5。結果表明:兩個泄漏孔邊緣較為平整,未出現明顯的開裂痕跡;泄漏孔周邊有較為新鮮的銹蝕痕跡,且這些新鮮的銹蝕是以點蝕為主。這應該是泄漏的高溫蒸汽與低溫污氮接觸后,對泄漏孔周邊管壁腐蝕所致。

(a) 小泄漏孔(b) 大泄漏孔圖5 兩個泄漏孔的顯微形貌(20×)Fig.5 Micro morphology of two leaking holes (20×): (a) the smaller one; (b) the bigger one

2.3 掃描電鏡分析

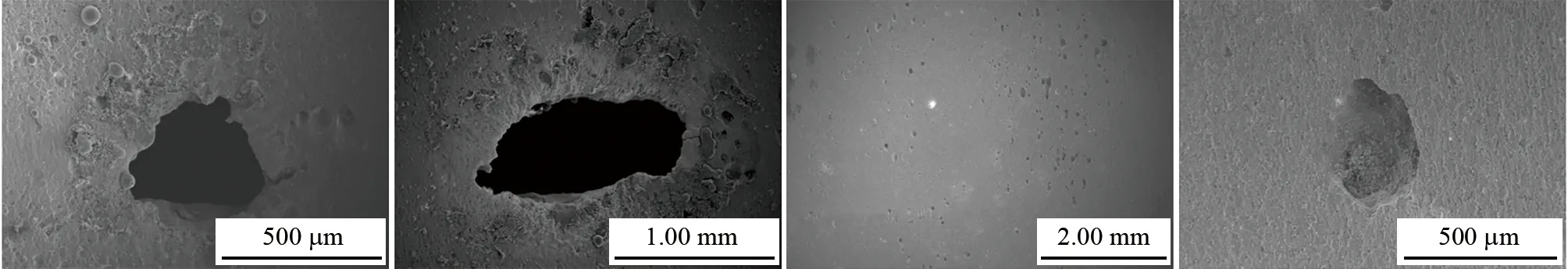

采用掃描電鏡觀察兩個泄漏孔及其周邊腐蝕坑,結果見圖6。從圖6(a,b)可見,兩個泄漏孔的特征一致,孔周邊都較為齊整,兩個泄漏孔周邊各有一個開裂部位,其他部位未見開裂痕跡。同時,可以看到泄漏孔邊緣較為圓滑,有明顯的向外沖刷的痕跡。這是由于管內外壓力不同,在發生泄漏后管內部介質向外部沖刷所致。泄漏孔內壁較為平直,有明顯的鑿槽狀特征,泄漏孔內壁與管內壁基本呈垂直狀態。同時,在泄漏孔周邊可以看到較為分散的腐蝕凹坑。泄漏孔邊緣有較多腐蝕產物。

從圖6(c)中可見,在管內表面金屬光亮區有較多的點蝕坑,這些點蝕坑分散且深淺不一。觀察其中一個較大的點蝕坑,發現其周邊未見開裂痕跡,點蝕坑內壁垂直于管內壁,呈鑿槽型。其特征與泄漏孔的特征基本一致。

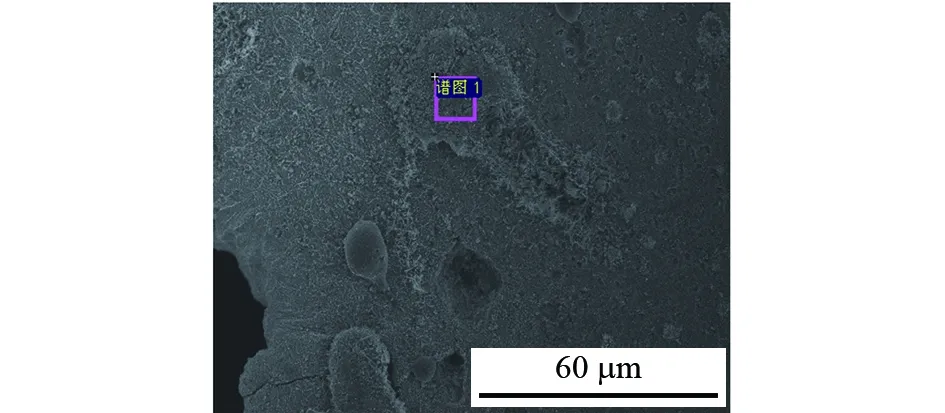

2.4 能譜分析

為進一步確認泄漏孔周邊及管內壁上腐蝕產物成分,對腐蝕產物進行能譜分析,結果見圖7。結果表明,腐蝕產物的主要化學成分是Fe和O元素。同時對遠離泄漏孔的腐蝕坑處進行能譜分析,其主要化學成分也都是Fe和O元素,個別位置有少量的C元素,圖略。從能譜分析結果推斷,腐蝕產物主要是鐵的氧化物。

2.5 工藝分析

蒸汽來源為鍋爐給水,鍋爐給水在進入換熱器前,會通過熱力式除氧器除氧。根據裝置提供的水質監測數據,鍋爐給水的氧含量維持在12~14 μg/L,滿足≤15 μg/L的控制要求。通過向鍋爐給水中加入氨水的方式來保持鍋爐給水的堿性,鍋爐給水pH維持在9左右,為弱堿性。

(a) 小泄漏孔(b) 大泄漏孔(c) 點蝕坑群(d) 大點蝕坑圖6 泄漏孔及周邊點蝕坑的掃描電鏡圖Fig.6 SEM images of leaking holes and surrounding corrosion pits: (a) the small leaking hole; (b) the big leaking hole; (c) pits; (d) a big pit

3 分析與討論

3.1 泄漏孔位置成因

由于蒸汽換熱器的特殊構造,污氮通入管程后,先經過西側管箱,后通過東側管箱,污氮溫度自西向東逐漸升高。因此,西側管箱的前幾排管束受到的內外溫差最大。蒸汽從上往下輸送,與污氮接觸后會經歷一個逐漸降溫的過程。所以,西側管箱前幾排管束的中下部,是所有管束中蒸汽溫度最低的部位,也是最易產生蒸汽凝液的部位。

換熱管中部腐蝕形貌呈明顯的液體流淌所形成的河流狀特征。這從側面說明換熱管內部的蒸汽在受到污氮的溫度沖擊后產生了蒸汽凝液。蒸汽凝液會隨著重力自上而下流動。若凝液中有腐蝕介質,西側管箱前幾排管束的中下部也會是腐蝕介質濃度最高的部位,因此該處也是最易發生腐蝕泄漏的部位。

(a) 分析位置

(b) 分析結果圖7 腐蝕產物能譜分析位置及結果Fig.7 EDS analysis position (a) and result (b) of corrosion product

3.2 腐蝕機理

從能譜結果看,腐蝕產物主要是鐵的氧化物,無其他腐蝕性介質元素。通過工藝分析可知,鍋爐給水在進入換熱器前經過了除氧,氧含量滿足控制要求,所以發生氧腐蝕的可能性不大。而鍋爐給水中通入過氨水,其pH維持在9左右,屬于弱堿性,具備堿腐蝕的條件。點蝕坑與泄漏孔有相同的特征形貌,說明泄漏孔是由點蝕坑擴大加深形成。泄漏孔及點蝕坑都有明顯的鑿槽狀特征,這是較為明顯的堿腐蝕坑特征。泄漏換熱管內壁的環形腐蝕槽特征,與立管高溫堿腐蝕產生的環形槽特征相似[1-3]。綜上分析,本次管束泄漏應該是堿腐蝕引起的點蝕泄漏。

蒸汽受低溫污氮溫度沖擊后形成蒸汽凝液積聚在管內壁,蒸汽中OH-在此處濃縮,使管內壁的保護性氧化膜遭到破壞,進而腐蝕露出的鐵基體[4]。腐蝕反應見式(1)~(3)。

(1)

(2)

(3)

生成的FeO2-遇水或者堿含量降低時會發生分解,生成游離的OH-及Fe3O4,見式(4),這時生成的Fe3O4是沒有保護性的,它會覆蓋在腐蝕部位形成腐蝕垢沉積。所以可以看到換熱管內壁形成了大量黑色腐蝕產物。

(4)

3.3 OH-濃縮條件

在通常狀況下,管內壁即使產生蒸汽凝液,蒸汽凝液中含有少量的OH-,也不會破壞內壁的氧化膜而對基材產生腐蝕,只有當OH-含量達到一定值后,它才會破壞氧化膜而腐蝕基材。OH-在管內壁上濃縮可能存在以下兩種方式:垢層下部的濃縮和氣液交界處的蒸發。

3.3.1 垢層下部的濃縮

堿鑿槽常常發生在垢層下部。這是由于Fe3O4垢層具有層狀、疏松及多孔特征,這些為OH-濃縮積聚提供了場所。OH-濃縮會導致液體的pH急劇上升,造成垢下的堿腐蝕點蝕坑。

OH-在管內壁上的濃縮程度與管內外壁溫差密切相關。管內壁受熱,熱量從蒸汽凝液傳遞給金屬,在金屬與液體間形成溫度梯度。同時,由于水分蒸發,水中的OH-也會形成與溫度梯度對應的濃度梯度。溫度梯度越大,濃度梯度也越大。由于垢層的熱阻影響,當管內壁被垢層覆蓋后,溫度梯度也受到影響,使溫差變大,因而有垢情況下堿在管內壁上的濃縮程度要大于無垢情況下。垢層下OH-的濃縮通常會引起坑狀鑿槽。

3.3.2 氣液交界處的蒸發

當存在氣液交界處時,游離的OH-會因為凝液的蒸發而發生濃縮,鑿槽會沿著氣液交界處產生。因此,在水平管子中會形成一條軸向鑿槽,而在垂直管中,會形成一環形鑿槽。這與本失效案例中立式管束內壁看到的環形槽特征吻合。

3.4 環形槽成因

從上面的分析可知,環形槽是由于氣液交界處的蒸發,液相線附近OH-含量增大,腐蝕速率增大而形成的。但是本失效案例中形成的環形鑿槽不止一條,而是多條。這與管束的結構相關。該換熱器管束結構是翅片管形式,即外部裝有一圈一圈的翅片來擴大熱交換面積。進入換熱器的污氮會被翅片分成一圈一圈,與管束進行熱交換。由于有翅片處管束內壁比無翅片處的厚,在承受污氮溫度沖擊時,有翅片處管束內壁的溫度下降低于無翅片處管束內壁的溫度下降,所以蒸汽凝液優先在無翅片處管束內壁形成,其形態與翅片間隙一致,呈環形。最終,管束內壁會形成多圈氣液帶,在液相線附近堿蒸發濃縮,腐蝕管束形成多圈環形槽。

4 結論及建議

綜合以上分析,本次換熱管束泄漏的原因是堿腐蝕作用而造成的點蝕穿孔。針對其成因提出以下建議以避免類似事故的再次發生。

(1) 定期對管束內壁進行清洗,將管束內壁腐蝕產物清除以降低其積存凝液的空間,尤其是前面幾排管束。

(2) 管束內外溫差過大使得管束內壁形成凝液也是換熱管發生腐蝕的重要因素,在具備條件的情況下可以降低管束內外的溫度差,防止蒸汽凝液的形成,可以有效減少腐蝕介質的濃縮積聚,從而避免腐蝕的發生。

(3) 根據管束泄漏的位置特點,將換熱器西腔室前幾排管束設計成可替換式活動管束,在使用一定時間后可進行定期更換。