水電用大型厚壁環鍛件探傷缺陷分析

溫培建,程 林,高 山,王素娟,任麗芹

(金雷科技股份公司,山東 濟南 250000)

1 前言

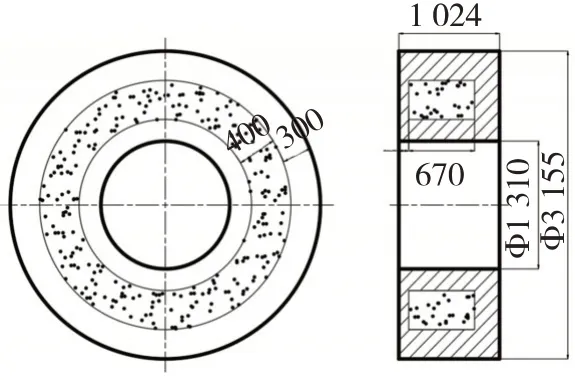

兩支63 t的A668鋼錠鍛造的大型厚壁環鍛件,經冶煉-鍛造-鍛后熱處理,粗加工后進行UT探傷。端面檢測,距外圓300 mm,深度90~750 mm,寬400 mm環狀區域,缺陷密集,當量Φ3~Φ6,超標,判定不合格。兩支鍛件UT探傷均不合格,且缺陷位置、分布基本相同,呈環形。于是從兩支鍛件選取一支鍛件解剖取樣,進行缺陷分析。

2 試驗分析

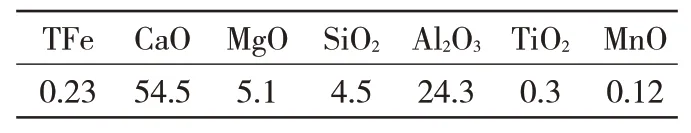

兩支鍛件UT探傷均不合格,且缺陷位置、分布基本如圖1所示。

圖1 探傷缺陷示意圖

2.1 解剖取樣

根據探傷報告,劃線鋸切。鋸開截面后,探傷人員再次探傷,確認缺陷位置,取探傷缺陷試塊。在缺陷試塊上取橫向、縱向低倍試塊。

2.2 試驗結果

2.2.1 低倍檢驗

低倍檢驗結果:組織整體不致密,疏松點大而排列緊密,呈蜂窩狀,評級一般疏松4.0級。

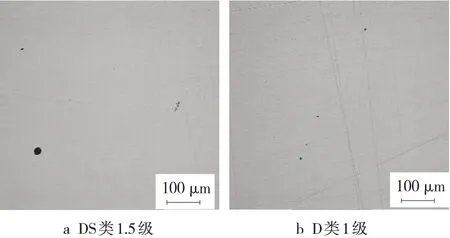

2.2.2 化學成分

在橫向低倍試塊上取樣,進行成分、氣體、金相、夾雜物分析。成分和氣體含量見表1。

表1 化學成分檢驗數據(質量分數)%

檢驗結果:檢驗缺陷密集區域成分,C含量超上限;成品氫元素含量(0.91~1.32)×10-6,不同位置氫元素稍有差異;氧、氮較穩定,重復性好。

H是否會引發缺陷,主要從以下幾個方面考慮:鋼種的成分是否對H敏感,這是對材料的認識和理解,A668是C-Mn鋼,從成分上可判斷對H不敏感;對于白點的預防,一般是通過擴氫熱處理來解決,一旦發生了白點沒有辦法補救。

氫壓理論Bennek等提出,并由Zapffe進一步完善[1]。氫壓理論認為,鋼中產生氫脆損傷的一個重要原因是內部微孔隙中高強氫壓的存在[2]。氫的溶解度隨溫度而降低,冷卻過程析出氫原子,在晶界薄弱處析出,達到一定數量后結合成氫分子,體積膨脹形成巨大內應力。持續升高的內應力導致裂紋萌生,即為白點。

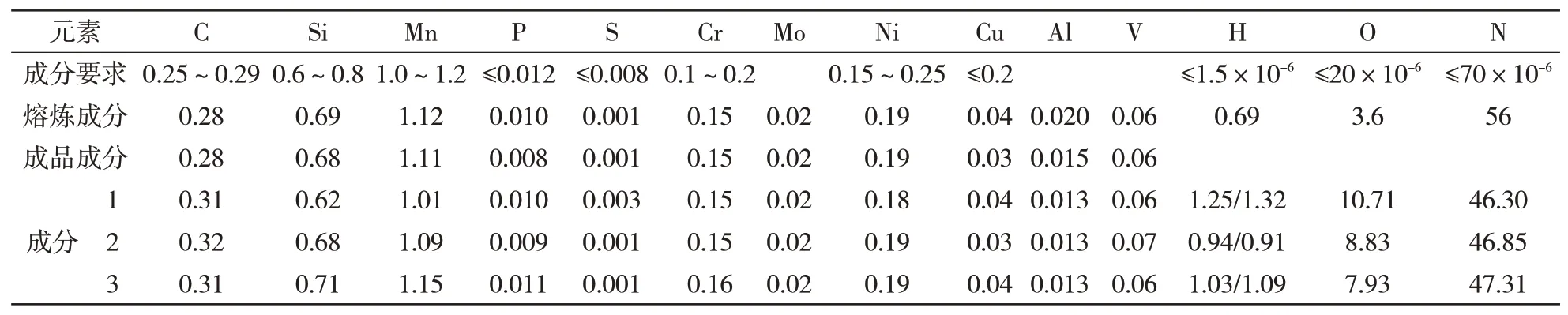

2.2.3 高倍檢驗

金相檢驗結果見圖2。檢驗結果:金相組織為珠光體+鐵素體,缺陷3組織異常,發現較明顯的針片狀鐵素體,疑是魏氏組織。

圖2 金相組織200×

魏氏體組織有兩種[3]:一種是由于過熱而引起的奧氏體晶粒粗大,從粗大的奧氏體晶界向晶內長大的羽毛狀鐵素體,這種組織危害很大;另一種是從奧氏體晶界和奧氏體晶內自由生長的針狀鐵素體,這種組織的奧氏體晶粒不粗大,對材料的性能基本無影響。魏氏體對材料性能的影響,主要是奧氏體晶粒粗大,粗大魏氏體組織嚴重切割基體,使鋼的強度和沖擊韌性顯著降低。

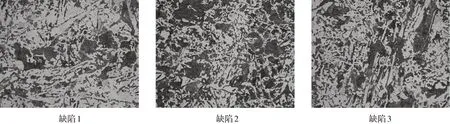

夾雜物檢驗結果見圖3。存在D類、DS類夾雜,其中多處D類1級,夾雜物較嚴重處DS類1.5級。

圖3 夾雜物檢驗結果

冶煉用精煉渣系成分見表2,渣系屬于高堿度渣系。

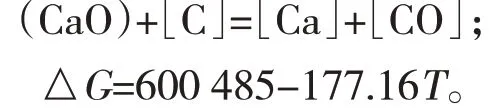

表2 精煉渣系(質量分數)%

高堿度渣系對去除B類夾雜物非常有利,但對D類和DS類去除效果不很理想。高堿度渣系,CaO活度大,在VD過程會發生少量的C還原渣中CaO的反應[4]:被還原的Ca與鋼液中的Al和O結合生成球狀氧化物mCaO·Al2O3,若Ca與鋼種S結合,會生成變形能力差的CaS。因此,要解決球狀夾雜物的問題,就要減少鋼種的含Ca量,降低渣中CaO的活度。降低CaO活度最有效的方法是增加渣中SiO2的含量。根據CaO-SiO2二元相圖,當C/S>3時,就會有自由CaO的存在,最好控制在2~3。所以要根據冶煉的鋼種技術要求來選用不同堿度的渣系。

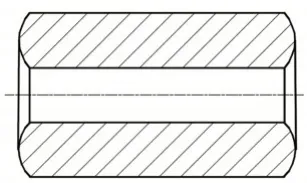

3 返鍛

芯棒拔長-鐓粗-擴孔成型,注意保溫時間和每火次的變形量。芯棒拔長過程嚴格控制壓下量和進給量,保證壓實鍛透。變形簡圖如圖4所示。

圖4 拔長變形圖

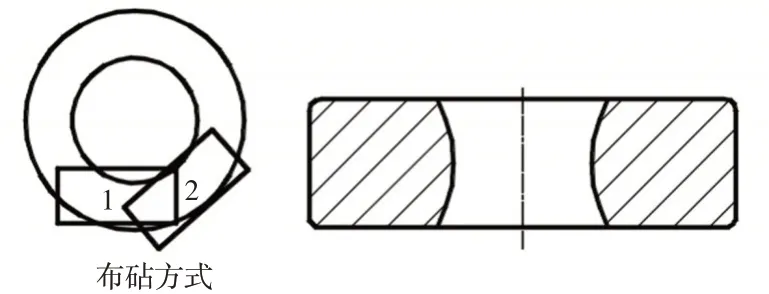

鐓粗過程,為防止內孔變形和產生折疊,選用局部鐓粗的變形方式,見圖5。注意變形量和內孔的變化,出現倒梯形后及時翻面;最后一火次根據變形量的大小,調整保溫溫度和時間,避免晶粒粗大。通過高溫擴散和大壓下量鍛造方法,將缺陷消除。

圖5 局部鐓粗布砧方式示意圖

4 結語

通過鍛件解剖取樣,進行試驗分析,發現UT探傷不合的主因是疏松,鍛造過程未壓實鍛透。通過對試驗結果進行分析,如大型鋼錠偏析、氫誘導缺陷、魏氏體組織認識和渣系對夾雜物的影響進行討論。另一件制定返鍛方案,回爐重鍛,鍛后探傷滿足客戶要求,已成功交貨。