基于技術與管理有機融合的系統優化鉆井方法

——以長寧國家級頁巖氣示范區為例

曾 光 文乾彬 肖新宇 代 鋒 李文哲 李 倩

1.中國石油西南油氣田公司開發事業部 2.洲際海峽能源科技有限公司 3.四川長寧天然氣開發有限責任公司 4.中國石油西南油田公司工程技術研究院

0 引言

川南地區作為四川盆地頁巖氣勘探開發的主要區域之一,2020年頁巖氣產量超過了我國總產量的50%[1]。但由于該地區地質條件復雜,受多期構造運動影響,斷層與裂縫發育,縱向海相、陸相地層交錯,橫向地層壓力分布差異大,地表碳酸鹽巖裸露和喀斯特地貌,導致井漏、卡鉆、埋旋導等井下復雜事故頻發,通過傳統單項技術、工具等攻關,取得了一定成效,但頁巖氣規模效益開發仍面臨嚴峻挑戰[2-3]。長寧頁巖氣示范區2018—2020年埋旋導工具15串,平均井下復雜時率為14.5%,平均鉆井周期92.56 d,標準井(井深 4 800 m,水平段長 1 800 m)鉆井成本為2 700萬元左右,按照效益開發要求,需降低至2 300萬元以下[4],對技術和管理模式提出了新需求,迫切需要探索新的思路和方法。

美國是首先實現頁巖氣高效開發的國家,由此引發了全球頁巖革命,改變了世界能源格局。其重要經驗之一是,在市場競爭機制驅動下,通過裝備工具性能提升、大平臺工程作業以及大數據、智能化和遠程控制等手段,充分發揮系統優化鉆井的優勢,大幅縮短了建井周期,降低了鉆井成本[2,5-7]。一般垂深為 2 000 ~ 3 000 m,水平段長為 2 000 ~ 3 000 m的水平井鉆井周期15~25 d,將桶油成本控制在遠低于國際油價水平[7]。近年來,國內很多學者提出了系統優化提速的概念,但應用于工程實踐的較少。趙俊平等[8]基于平行工程理念構建鉆井作業系統三維互動推拉體系框架模型。劉剛等[9]通過系統協調、系統評價,提出建立生產數據創新系統及鉆井數據分析決策中心。張福祥等[7]系統總結了北美頁巖油氣高效鉆井的經驗,闡述了鉆井優化系統理念,并開展了現場實踐,取得了較好成效。而在我國陸上普遍采用鉆井“總包”模式,管理與技術優化不能有機統一,嚴重制約了系統優化鉆井提速效果。

1 系統優化設計

1.1 系統優化設計思路與方法

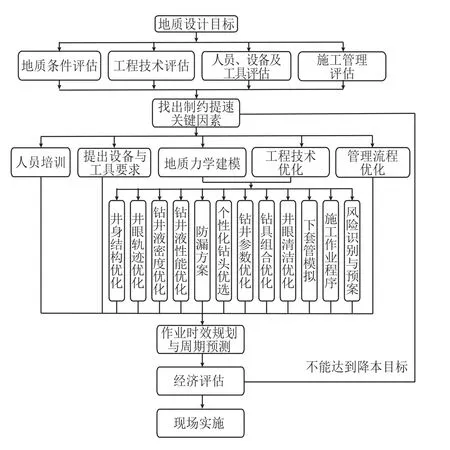

以經濟高效實現地質目標為導向,將鉆井施工全過程作為一個系統來考慮,通過對人員、設備與工具、地質、工程及管理等多因素進行系統評估,找出制約鉆井提速瓶頸因素,按“地質工程一體化、技術經濟一體化、設計施工一體化”的思路開展鉆井施工方案系統優化設計。

系統優化設計流程如圖1所示,具體步驟為:①地質條件評估。依據地質研究成果,了解區域地質構造特征,找出制約鉆井提速地質因素,并識別地質不確定因素帶來的井下作業風險。②工程技術評估。收集鄰井鉆井、壓裂、生產等數據,通過井下復雜、鉆井時效、鉆頭、鉆具組合、鉆井液密度等大數據統計分析,評估工程技術的適應性以及面臨的挑戰。③人員、設備及工具評估。通過現場考察和訪談,對現場施工人員操作水平、鉆機以及配套工具進行評估,判斷是否滿足快速高效鉆井需求。④施工管理評估,通過區塊已鉆井非生產時效分析,判斷當前管理方式是否影響鉆井提速。⑤依據綜合評估結果,找出制約鉆井提速的關鍵因素,分別從人員、設備與工具、管理流程以及配套工程技術進行系統優化。首先進行工程技術優化,利用地質工程一體化手段,通過巖溶分析、裂縫預測以及地質力學建模等方法,識別井下作業風險,為優化井身結構,確定合理鉆井液密度提供依據。針對存在的風險和鉆井難題,選擇適應的工程配套技術,從鉆頭、鉆具組合、鉆井參數、井眼軌跡、鉆井液體系、井眼清潔、下套管、施工流程、應急預案等方面開展系統優化設計。其次根據高效鉆井要求,選擇鉆機類型、鉆井液泵和循環系統、動力系統、固控設備等。再次對現場管理和操作人員進行專業化培訓,讓其了解系統優化鉆井理念和方法,改變傳統水平井鉆井認知缺陷。最后優化管理流程,厘清組織結構與崗位職責,實現高效扁平化管理。⑥根據優化結果,規劃作業時效,預測鉆井周期。⑦經濟評價。對優化結果進行經濟評價,若評價結果達到預期目標,則組織現場實施,否則,需要繼續重復步驟⑤重新優化。

圖1 系統優化設計流程圖

1.2 地質條件評估

長寧背斜向從西北穿過珙縣至高縣地區,向東南至敘永地區。背斜東南部較寬,西北部較窄。背斜軸跡呈北西—南東走向,西北端向西南發生彎曲。背斜核部出露寒武系,外圍依次出露奧陶系、志留系、二疊系、三疊系和侏羅系等。長寧背斜核部地區發育一系列逆沖斷層,斷層常切穿寒武系,背斜內次級褶皺較為發育[10]。淺表層普遍存在地下暗河、溶洞,中深層斷層、裂縫發育,導致該區域在鉆井過程中環境污染、井漏等復雜事故頻發[11-12]。采用巖溶分析和裂縫預測來定量評估作業風險,為優化工程技術措施提供依據。

巖溶分析主要采用高密度電法、瞬變電磁法及音頻大地電磁法的地球物理方法[13-15],結合工程地質調查、水文地質調查結果,找出目標井位周邊出水點類型(碳酸鹽類裂隙溶洞水、碎屑巖類孔隙裂隙水)、排泄點水源方向、地下徑流主通道位置,查明鉆井平臺淺部地層與保護水源連通關系。

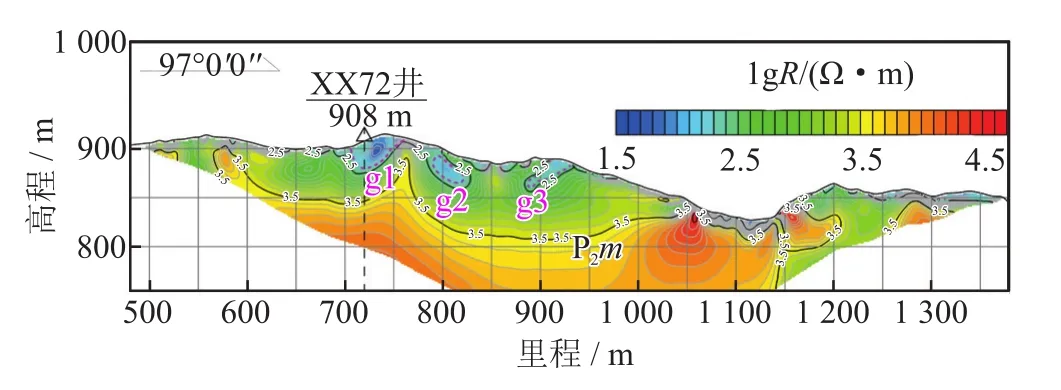

以XX72平臺為例,該平臺出露灰巖地層,通過水文地質踏勘,距離平臺中心500 m范圍內有9處落水洞。高密度電法視電阻率(lgR)反演分析表明(圖2),鉆井平臺正下方80~120 m出現電阻異常,可能存在巖溶。

圖2 高密度電法視電阻率反演剖面圖

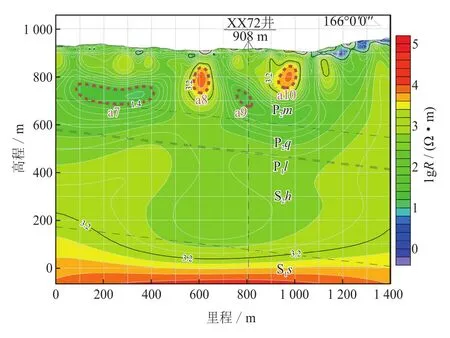

音頻大地電磁法視電阻率反演分析表明(圖3),平臺正下方190~240 m出現電阻異常,可能存在巖溶。表層鉆井過程中,需要優化表層套管下入位置以及防漏鉆井工藝。

圖3 音頻大地電磁法視電阻率反演剖面圖

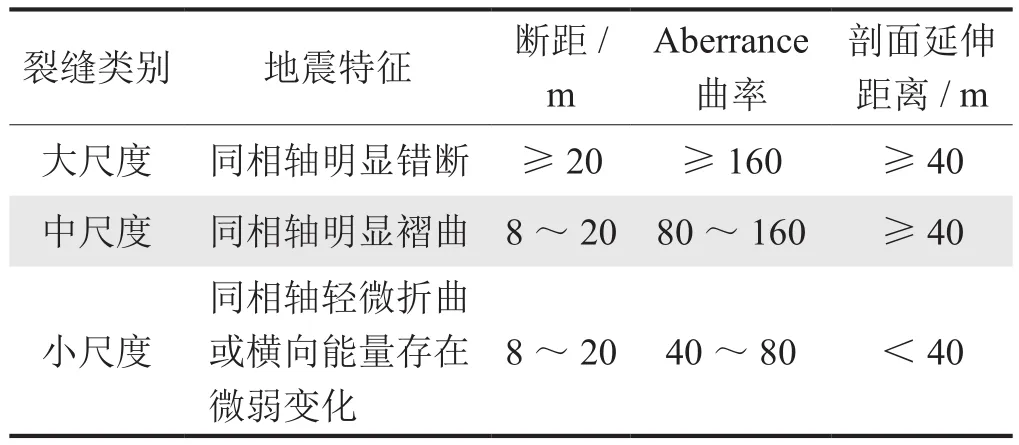

裂縫預測采用大、中、小尺度分級評價標準來描述裂縫發育級別(表1)。對于大中尺度裂縫是基于疊后地震屬性,采用不連續檢測技術、曲率分析技術等對構造作用形成的裂縫進行描述。

表1 多尺度裂縫判斷標準表

對于小尺度裂縫是基于疊前地震方位數據,采用疊前各向異性屬性分析及各向異性地震反演技術,結合鉆井、測井數據進行各種成因的小尺度裂縫描述[16-17]。利用巖心裂縫分析及測井評價的裂縫有效性成果以及鉆井過程中的認識對預測結果進行校正。

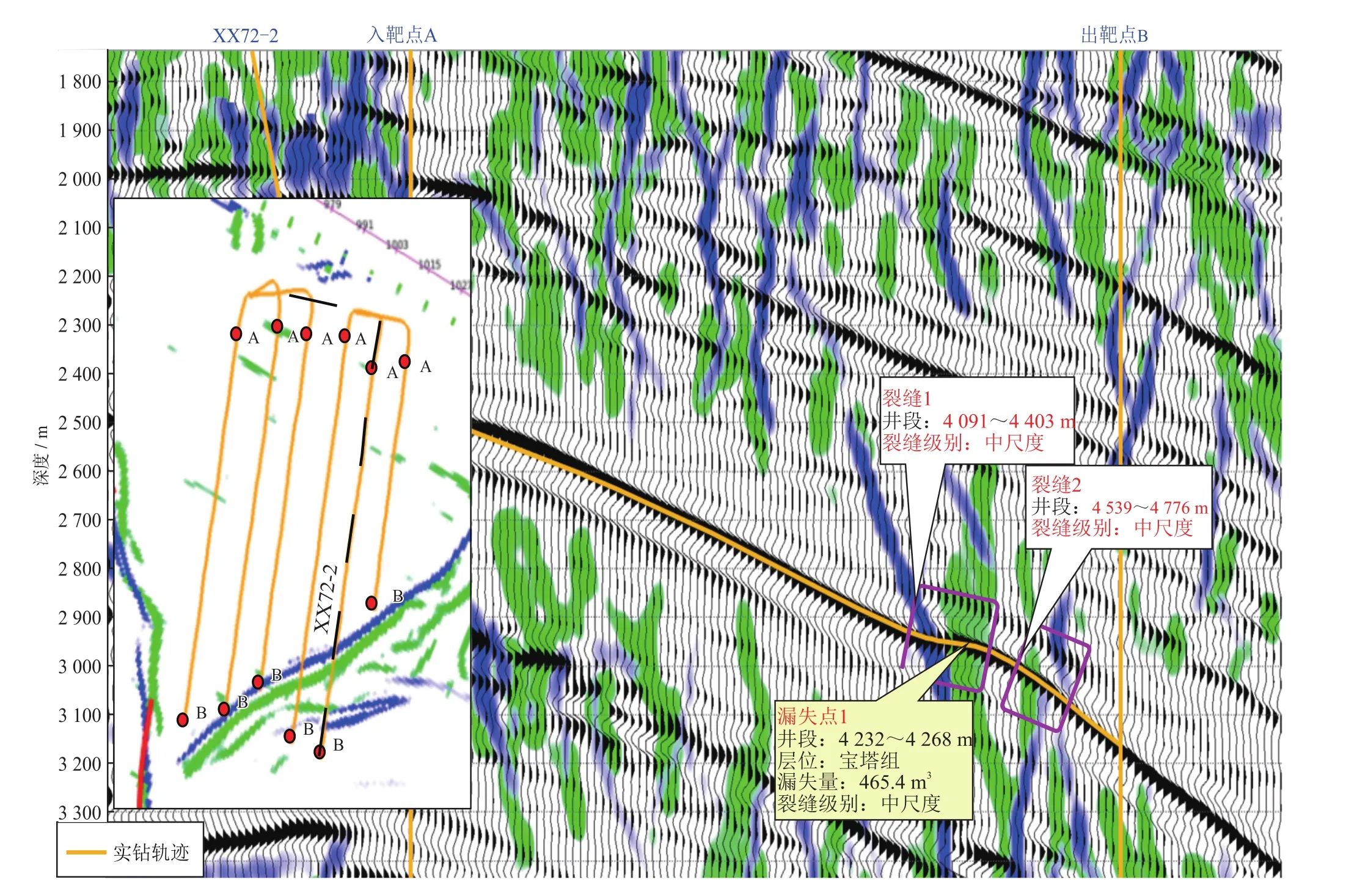

以XX72-2井為例(圖4),裂縫預測結果顯示在井深 4 091 ~ 4 403 m 及 4 539 ~ 4 776 m 處地震同相軸可見明顯褶曲,依據多尺度裂縫判斷標準,該裂縫為中尺度裂縫。從平面上看,井眼軌跡與裂縫大角度斜交,井漏風險極大。當鉆至井深4 232~4 268 m時頻繁發生井漏,累計漏失鉆井液為465.4 m3,實鉆漏失井段與裂縫預測漏失井段基本一致。

圖4 XX72-2井裂縫預測圖

1.3 工程技術適應性評估

收集整理分析鄰井數據,分別對鄰井鉆井技術指標、時效、井身結構、井下復雜、鉆具組合、鉆井參數、鉆頭及提速工具、井眼軌跡等方面進行系統分析評價,找出制約提速的關鍵工程因素。

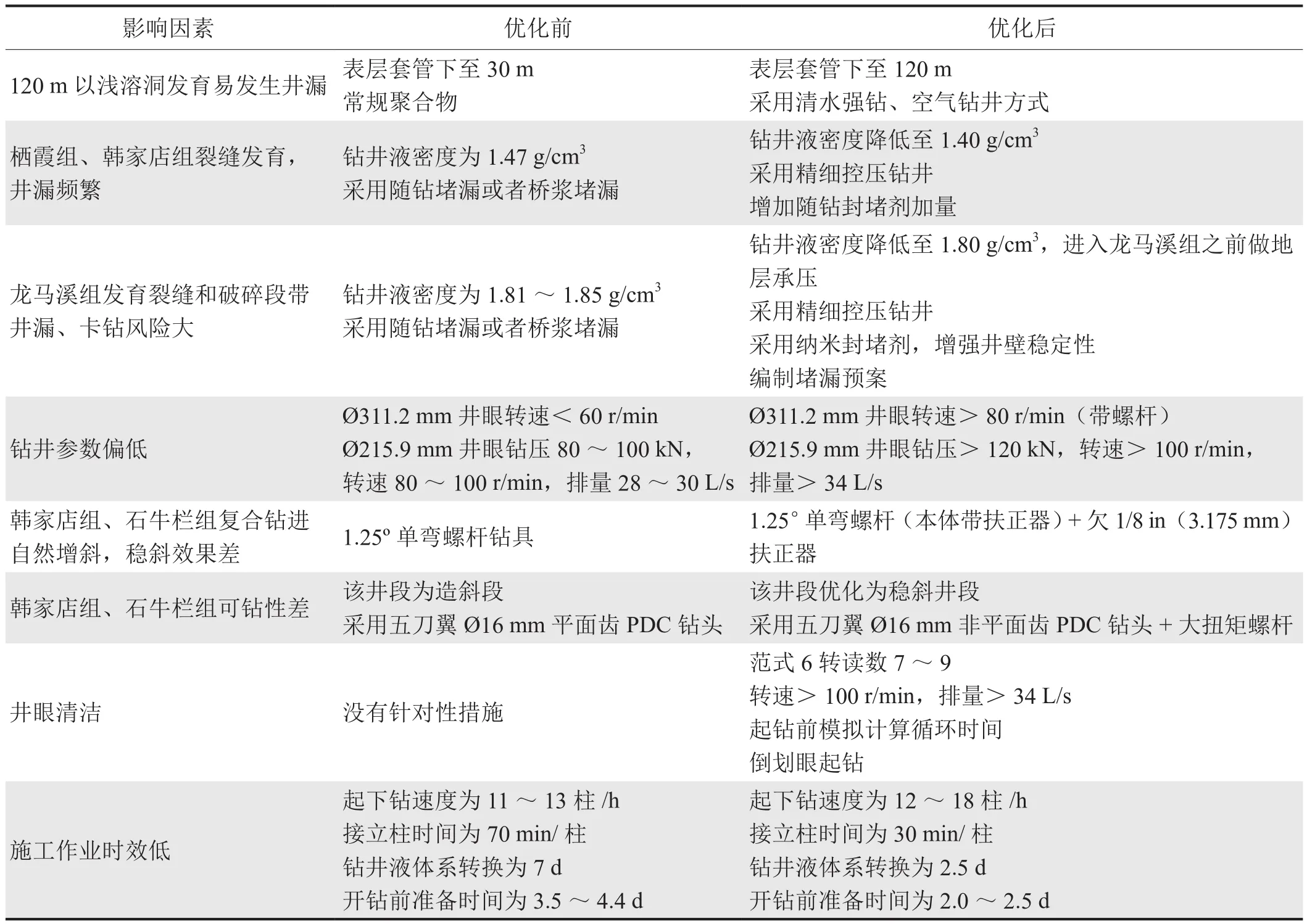

以XX69平臺為例,收集10口鄰井鉆井數據進行工程技術的適應性評估,從評估結果來看(表2),鄰井平均鉆井周期為106.25 d,平均機械鉆速為6.43 m/h,其中?215.9 mm井眼水平段鉆井周期約占總周期50%以上,說明本區域綜合鉆井水平較低,重點提速攻關井段為?215.9 mm井眼。制約鉆井提速的主要因素表現為:①井下復雜時率高,占比達10.12%,主要以井漏為主;②井身結構不合理,表層套管下入位置未有效封固巖溶地層;③造斜段鉆具組合與地層匹配性差,影響鉆井時效;④鉆井參數普遍偏低,影響鉆頭破巖效率;⑤韓家店組、石牛欄組巖石可鉆性差,鉆頭適應差,機械鉆速低;⑥井眼軌跡設計未考慮難鉆地層特性,導致造斜段機械鉆速低。需要針對性地制訂解決方案以及適應的配套技術措施。

表2 XX69鉆井平臺工程技術適應性評估表

1.4 人員、設備及工具評估

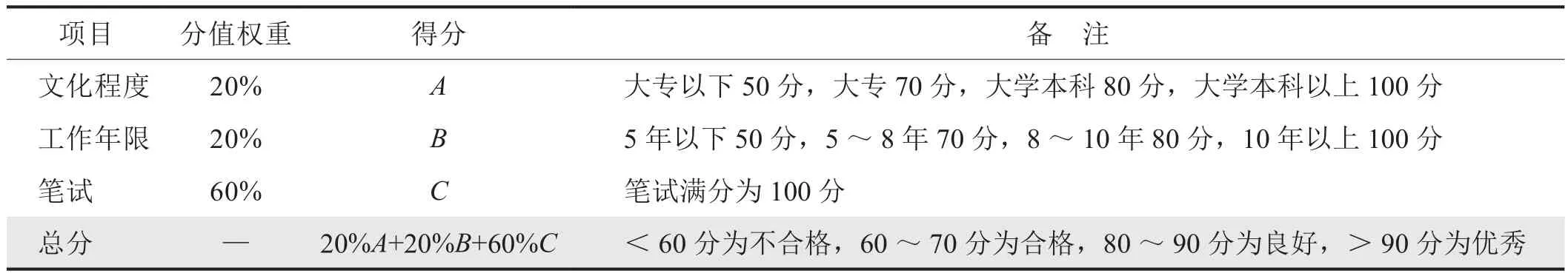

現場施工人員能力評估通過文化程度、工作年限、職業履歷以及筆試考試進行加權量化打分,滿分為100分,<60分為不合格,60~70分為合格,80~90分為良好,>90分為優秀(表3)。若評估不合格,則需要開展專業化培訓,其培訓內容包括系統優化鉆井方法、大位移/水平井井眼清潔理論、操作流程、井下復雜判斷與應急處理、井控安全等。最后重新評估,若仍不合格,則需要替換人員。

表3 現場施工人員評估表

委托專業化公司在施工前對鉆井設備及工具進行現場評估,其內容涵蓋鉆機載荷、動力系統、機泵設備、鉆桿、導向工具等,判斷相關設備是否滿足高效鉆井要求,并針對存在的問題提出整改意見,在開鉆前需再次評估,評估合格后方可開鉆。

1.5 施工管理評估

通過鄰井已鉆井時效統計分析,查找施工管理過程是否存在缺陷,是否影響鉆井速度。以XX69平臺為例,鄰井15口井已完鉆井時效分析表明,平均純鉆時率為21.73%,最低為17.06%,最高為25.93%,平均組織停工時率為7.73%,最低為1.49%,最高為16.34%。同時各開次完井周期差異大,最快與最慢差4~8 d。查閱井史和鉆井日志發現,鄰井在施工過程中,在工序銜接、后勤組織保障、施工方案策劃等方面存在不足,導致平均單井非生產時率普遍大于15%,施工管理效率總體比較低,需要進一步優化。

1.6 系統優化方案

依據評估結果開展施工方案系統優化,步驟為:①收集鄰井測井、錄井、鉆井以及相關巖心實驗等數據,構建地質力學模型,計算地層三壓力剖面。其工作流程為原始數據審核與處理、地質構造分析、巖石力學參數計算、孔隙壓力預測、地應力建模、巖石破壞準則優選、計算地層坍塌壓力和地層破裂壓力[18-19]。②依據制約提速的關鍵因素,分別從井身結構、井眼軌跡、鉆井液性能、防漏堵漏、個性化鉆頭、鉆井參數、鉆具組合、井眼清潔、下套管、施工作業程序以及風險識別與預案等方面進行系統優化。③根據高效鉆井需要,提出相關鉆井設備與工具要求。④對現場施工人員開展系統優化鉆井理論、大位移井/水平井精細化操作和井眼清潔等方面培訓。⑤依據并行工程理念[8],優化現場施工管理流程,按時間節點,編制各施工作業流程圖,確保施工各環節緊密銜接,同時制訂突發事件的應急預案,最大限度減少因組織管理引起的非生產時間。

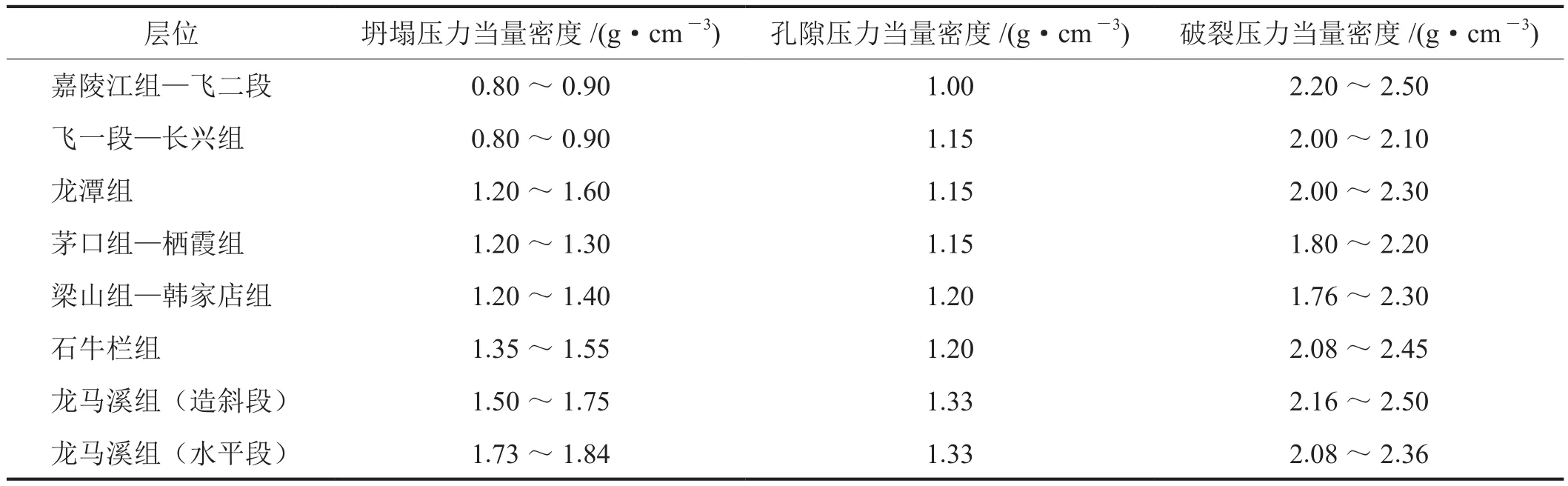

以XX69-1井為例,設計井深5 062 m,水平段長2 100 m。從上至下依次鉆遇地層為嘉陵江組、飛仙關組、長興組、龍潭組、梁山組、韓家店組、石牛欄組、龍馬溪組。地質力學建模表明(表4),上部地層嘉陵江組—長興組地層坍塌壓力<孔隙壓力<破裂壓力,其中孔隙壓力當量密度為1.00~1.15 g/cm3。下部地層龍潭組—龍馬溪組地層孔隙壓力<坍塌壓力<破裂壓力,其中孔隙壓力當量密度為1.15~1.33 g/cm3。龍潭組坍塌壓力當量密度為1.20~1.60 g/cm3,石牛欄組坍塌壓力當量密度為1.35~1.55 g/cm3;龍馬溪組(水平段)坍塌壓力當量密度為1.73~1.84 g/cm3,破裂壓力當量密度為2.08~2.36 g/cm3。

表4 XX69平臺地質力學建模結果數據表

評估結果表明,本井存在8個制約提速關鍵因素,需求進行針對性優化,其優化結果如表5所示。

表5 XX69-1井系統優化結果表

選擇ZJ70電動鉆機,配置頂驅動力系統、52 MPa高壓鉆井液泵3臺,中高速離心機各1臺。按照作業工序規劃時間節點,預測純鉆時率為36%,平均機械鉆速為9.45 m/h,鉆井周期為64.02 d,測算鉆井成本為2 200萬元,達到了預期優化目標,可以組織實施。依據優化結果,編制系統優化設計及現場操作指南。開鉆前需對鉆井設備與井隊施工人員進行評估,合格后方可開鉆。

2 建立遠程實時優化決策中心

2.1 遠程實時優化決策中心功能

遠程實時優化決策中心是通過鉆井數據遠程實時監控、軟件優化分析、專家團隊決策,充分利用“人智”和“機智”系統協調優勢,實現從“經驗打井”向“科學打井”轉變,快速縮短學習曲線,提高鉆井效率[20-21]。其功能主要體現在以下幾個方面。

1)將鉆井、錄井、測井等數據實時傳至中心辦公室,及時準確了解現場生產動態。

2)利用軟件優化平臺實時計算分析鉆柱摩阻扭矩、水力學載荷、井筒清潔、螺桿效率、鉆井參數、工程風險等,預測可能出現的井下復雜事故。

3)針對出現的問題,及時制訂技術措施和處理方案。

4)將優化措施或者相關處理方案及時傳達至現場,組織實施。

2.2 運行模式

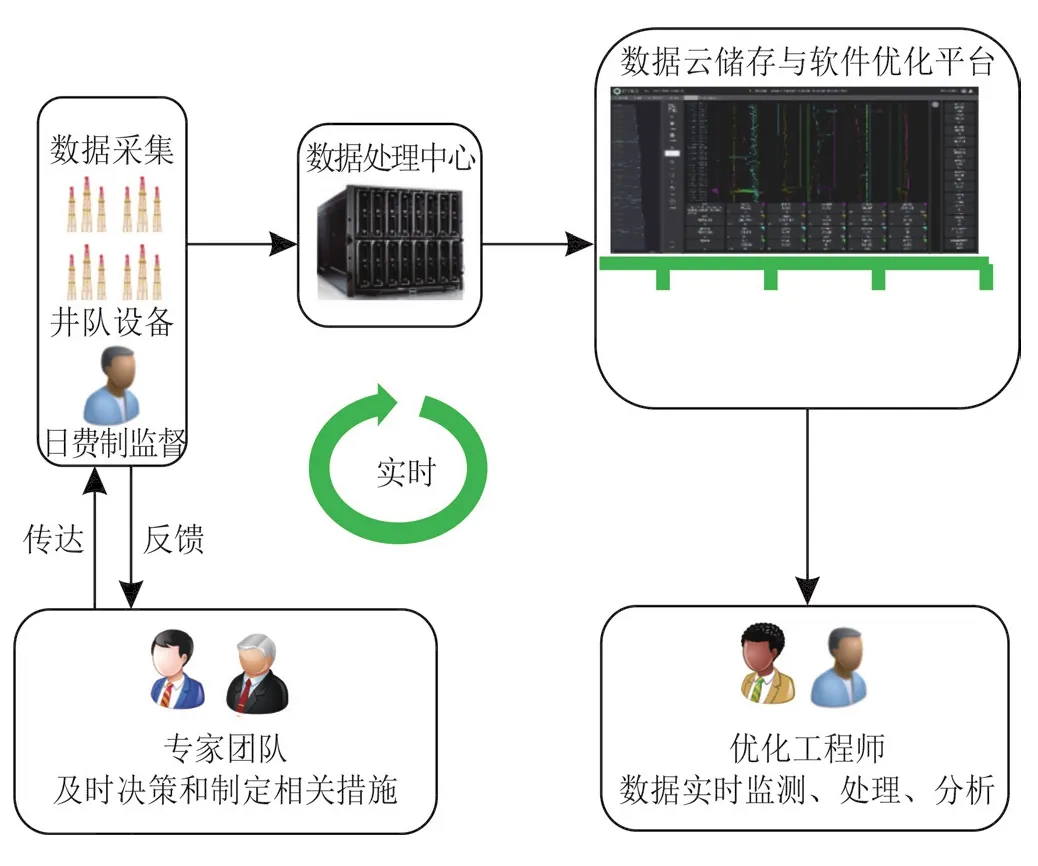

遠程實時優化決策中心工作人員由日費制監督、優化工程師以及專家團隊組成。其工作運行流程如圖5所示。

圖5 遠程實時優化決策中心運行流程圖

現場通過儀器采集鉆井、錄井、測井等生產數據,經過日費制監督審核、校對之后,傳至數據處理中心,數據處理中心將不同類型和格式的數據進行標準化處理,之后傳至數據云存儲與軟件優化平臺,室內優化工程師24 h遠程監控和實時優化計算分析,并將分析結果提交給專家團隊,專家團隊經過研判及時提出處理意見,之后傳達給日費制監督,并組織實施,最后向專家團隊反饋信息。通過這套運行模式,可實現“人機聯作”,提高技術管理決策的科學性和時效性。

以XX72-3井為例,該井設計井深4 947 m,水平段長3 100 m,施工過程中將鉆壓、轉速、排量、大鉤懸重、泵壓、全烴值等實時監測數據傳至數據云儲存與軟件優化平臺,優化工程師實時計算分析和監控現場施工數據。該井使用旋轉導向工具鉆至4 346 m 時,鉆壓由 80 kN 突然降低至 10 kN,泵壓由26 MPa降低至18 MPa,出口流量降低,實時分析鉆柱摩阻系數由0.18增加至0.28。分析表明,本井鉆遇裂縫破碎帶,井漏卡鉆風險大,專家團隊立即決定停止鉆進,起鉆換螺桿導向工具鉆進,并帶多次開關旁通閥,鉆井液增加隨鉆封堵材料。在后續鉆進過程中多次發生井漏和阻卡,累計漏失鉆井液296 m3,因準確及時風險評估和決策,避免了卡旋轉導向工具事故。完鉆后,采用35 L/s排量循環4個巖屑遲到時間,振動篩無掉塊和巖屑返出,實時分析短起下鉆柱摩阻系數小于0.18,此時建議采用不通井旋轉方式下套管作業,順利將套管下至預定深度,較鄰井節約鉆井時間14.03 d。

3 鉆井“日費制”管理

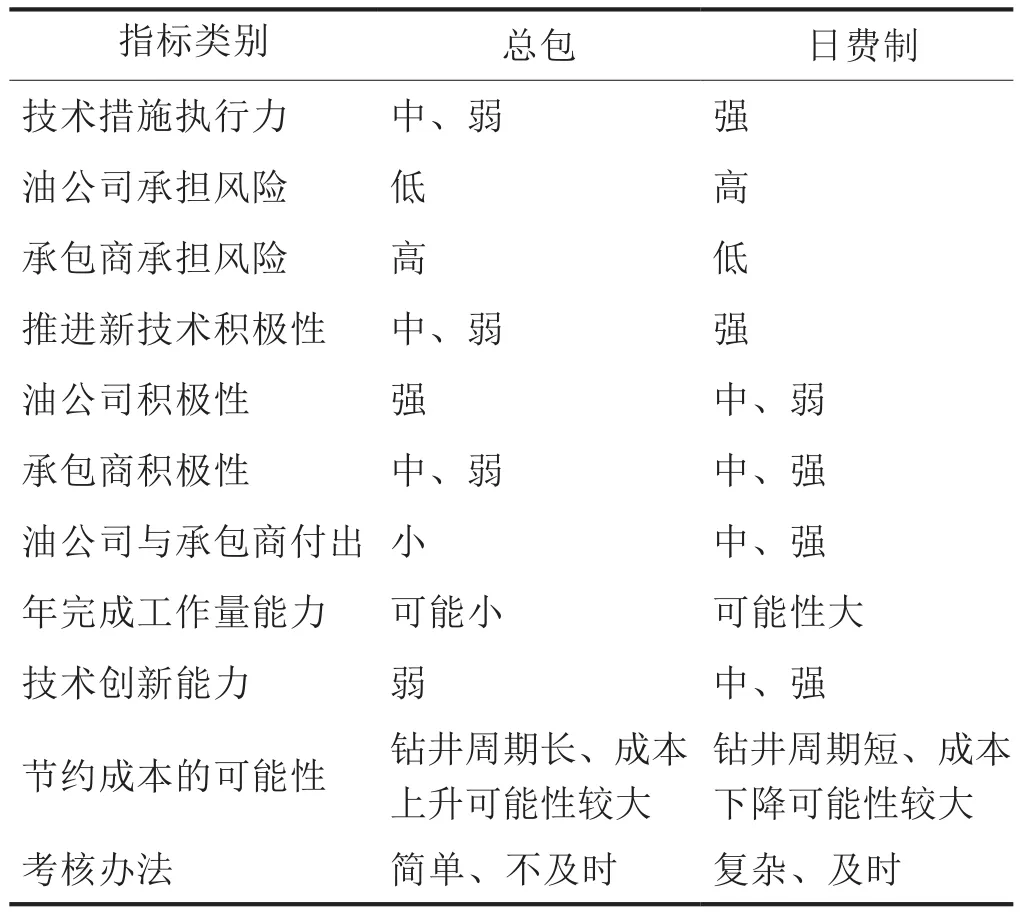

鉆井“日費制”承包模式是指油公司根據鉆機在井上的工作日數,按一定的日費率向承包商支付報酬。承包商負責提供鉆機、人員以及必要的物資,在合同約定的服務范圍內,按油公司的作業指令和標準進行鉆井施工,油公司負責其他所有項目,包括鉆井設計、井場及道路準備、鉆井液、套管、固井、井口裝置、鉆頭等,并派遣現場監督管理工程技術和監控施工過程[22-23]。從表6可以看出,鉆井“日費制”承包方式能充分利用油公司資源優勢,實現技術經驗、物資保障和管理資源共享,減少管理層級,及時決策,有利于縮短學習曲線,降低成本。該模式已被國際油公司普遍采用。

表6 “日費制”與“總包”模式優缺點對比表

目前長寧頁巖氣示范區采用“總包”模式,由于油公司未對工程項目進行實質性把控,難以實現油公司主導工程技術的管理革新[3]。而鉆井“日費制”模式能較好滿足頁巖氣效益開發的客觀需要。

長期以來,我國陸上油田普遍實行鉆井“總包”模式,在目前形勢下實行鉆井“日費制”面臨諸多困難和挑戰。一是在長期“總包”模式下,油公司技術管理人員嚴重不足,難以應對重大工程事故挑戰;二是國內“日費制”鉆井監督人員缺乏,不能滿足現場施工管理需要;三是鉆井市場相對封閉,不能充分利用市場化的定價與選商機制篩選出優質承包商;因此,盡管國外鉆井“日費制”模式已十分成熟,仍需要根據自身特點和目前現狀,從組織機構、運行模式、經營管理、激勵機制等方面進行系統改革,形成適應本土化的鉆井“日費制”模式。

主要做法:①建立機構組織與決策流程,采用項目經理負責制,下設安全主管、經營主管、物資采購主管,地質主管、白班監督。主管負責專項業務工作,白班監督代表油公司主導工程技術、成本管理,并實時掌控進度、成本和QHSE。遠程實時優化決策中心對白班(夜班)監督進行技術支持,白班(夜班)監督向遠程實時優化決策中心反饋現場施工情況。地質監督、安全監督、鉆井液監督、夜班監督、白班監督組成“日費制監督組”,由白班監督總體負責,主要職責是按設計方案、規章制度,以及合同要求直接組織現場施工。鉆井承包商和專業承包商按合同要求配置施工人員、鉆井裝備、工具以及相關物資。②以遠程實時優化決策中心為平臺,建立“早會制度”,由項目經理主持,白班監督、鉆井承包商負責人、優化工程師和專家團隊,以及其他專項主管等相關人員參加,會議主要協調解決施工組織問題以及重大技術措施決策。③建立鉆井成本跟蹤與預警機制,繪制施工進度與成本曲線圖,實時了解鉆井成本動態,發現問題及時糾正,確保鉆井成本控制在預期范圍內。④建立考核激勵制度,以“進度、效益、QHSE”為考核目標,設置階段獎勵和最終獎勵,內容涵蓋進尺、趟鉆數、組織效率、安全環保等,按區塊內排名前30%的平均作業時效作為基數,對承包商和監督實施獎勵。⑤聘用國外或者中國海上具有“日費制”監督和管理經驗人員,經過面試和培訓后聘為鉆井“日費制”管理團隊成員。⑥參考國際鉆井“日費制”通用做法,編制招標合同,通過市場化優選承包商。

4 應用效果

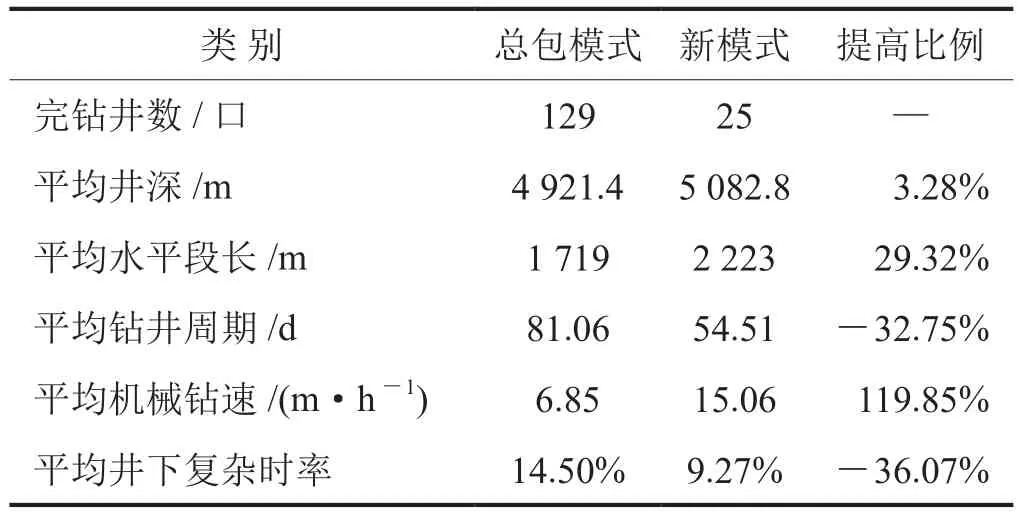

自2020年以來,采用“系統優化設計+遠程實時優化與決策+日費制管理”模式在長寧頁巖氣示范區累計完鉆開發井25口,取得了顯著成效。

通過優化起下鉆、鉆井液體系轉換、開鉆前準備、通井等作業時效,平均單井輔助時間縮短10 d。利用巖溶分析、裂縫預測以及地質力學建模結果,準確識別漏失風險點,通過優化井身結構、分段承壓、優化軌跡、實時ECD預測與管理、調整鉆井液密度、強化井眼清潔等技術措施,單井漏失量降低46.80%,損失時間降低55.12%,井下復雜時率由14.50%降低至9.27%,未發生埋旋轉導向工具事件。

通過遠程實時優化與及時決策、鉆井“日費制”管理,鉆機作業效率提高了67%。在平均井深增加161 m,平均水平段長增加504 m的情況下(表7),平均鉆井周期較“總包”模式縮短32.75%,平均機械鉆速提高119.85%,其中寧XX72-1井鉆井周期為18.83 d、水平段鉆井周期為3.46 d、平均機械鉆速為 31.49 m/h,一趟鉆進尺 3 700 m、日進尺最高達777 m,其鉆井速度接近北美平均水平。標準井(井深 4 800 m,水段長 1 800 m)鉆井成本降低至 2 250萬元,達到長寧頁巖氣示范區鉆井成本控制要求。

表7 新模式與“總包”模式完鉆開發井技術經濟指標對比表

5 結論

1)鉆井提速是一個系統工程,涉及地質、工程技術、人員、設備以及管理多種因素,需要以系統思維模式,分析影響鉆井周期的關鍵因子,通過持續優化、持續改進,不斷提高鉆井效率,縮短鉆井周期。

2)隨著互聯網和大數據發展,遠程實時優化與決策實現了鉆井數字化、科學化和智能化,同時“人機聯作”又充分體現了科學模擬計算與實踐經驗的有機融合,大幅降低了單井優化成本,成為系統優化提速的重要手段。

3)“系統優化設計+遠程實時優化與決策+日費制管理”模式實現了從源頭設計到過程跟蹤優化,再到現場實施,形成項目管理閉環流程,將技術與管理有機統一,充分體現油公司主導工程技術,提升管理效率,達到鉆井提速目的。該模式對頁巖氣及其他非常規油氣規模效益開發具有較好借鑒價值。