超低溫SCR脫硝催化劑抗水性研究進展

呂洪炳,胡晨暉,劉春紅,杜凱敏,龐程凱,張 勤,岳子靜

(1.浙江浙能興源節能科技有限公司,浙江 杭州 311121;2.浙江省火力發電高效節能與污染物控制技術研究重點實驗室,浙江 杭州 311121;3.浙江浙能技術研究院有限公司,浙江 杭州 311121)

0 引 言

進入“十四五”以來,各行各業環保標準繼續收緊,作為脫硝效率較高的SCR技術,已開始從傳統的燃煤電廠中溫脫硝逐漸拓展到燃氣內燃機高溫脫硝、柴油車中低溫脫硝和垃圾電廠、水泥窯爐等更低溫度領域脫硝。一般而言,不同領域不同煙溫的煙氣采用的脫硝催化劑不同。垃圾焚燒、鋼鐵燒結等末端超低溫(100~180℃)研究最多的是錳基SCR脫硝催化劑[1-3],柴油車國六標準采用的是銅基低溫分子篩脫硝催化劑(170~400℃),傳統燃煤電廠使用活性溫度區間為270~420℃釩鎢鈦脫硝催化劑,燃氣內燃機等高溫領域(420~600℃)則采用的是鐵基分子篩脫硝催化劑。影響SCR脫硝催化劑性能的因素除溫度外,主要有煙氣中的二氧化硫和水蒸汽含量[4-5]。

在上述領域中,燃煤電廠現有釩鎢鈦催化劑在一定程度上可以很好地抗硫、抗水,滿足實際運行需求,而燃氣內燃機煙氣中硫含量很少,且高溫下水在催化劑表面的吸附變弱,競爭吸附大大減弱,同時高溫下水可以抑制氨的深度氧化,使氨的副反應明顯減弱,進而促進高溫脫硝性能。而垃圾焚燒等領域屬于先脫硫除塵后脫硝,煙溫低且煙氣水含量高,最高可達20%,因此,抗水性是該領域催化劑研究和設計需要關注的重點。

鑒于此,本文基于超低溫SCR脫硝催化劑水蒸汽影響催化活動的途徑分析,闡述了超低溫催化劑的抗水性研究進展和工業(中試)應用抗水性解決方案,最后,結合垃圾電廠現有脫硝方案,比較了超低溫應用前后成本分析,并總結了降低或削弱水蒸汽影響的催化劑設計途徑,以期為相關領域脫硝催化劑設計提供借鑒。

1 超低溫SCR脫硝過程水影響催化活性的途徑

如前所述,采用先脫硫后脫硝或者煙氣潔凈硫含量很少時,水蒸汽影響占主導,其對超低溫SCR脫硝催化劑催化活性影響有以下三種途徑(見圖1):

圖1 超低溫SCR脫硝催化劑水中毒示意圖

①與反應物競爭吸附。低于200℃時,水蒸氣與氨氣、一氧化氮會競爭吸附,水在催化劑表面的吸附量多,一氧化氮的吸附減弱,使脫硝主反應被抑制,表現為活性可逆下降,當溫度高于200℃時,抑制作用不明顯[6]。

②直接覆蓋活性位。L酸位是低溫催化活性高的關鍵,而水蒸汽會在超低溫催化劑表面與金屬形成Mn—OH等,增加B酸位的同時減少了L酸位,即改變了催化劑表面的酸性位點和活性位點的氧化還原能力進而影響脫硝催化效果[7]。

③影響載體性質。對于一些含鋁含硅的分子篩載體,水蒸氣在微量堿金屬作用下,還會影響催化劑載體的表面性質,如脫鋁脫硅;一些載體自身低溫水熱穩定性差,當含水量超過10%時,連續運行時載體孔結構會發生坍塌,不利于反應進行。另外,與釩鎢鈦直接應用在玻璃行業時蜂窩支撐結構會發生軟化塌縮類似(圖2),長時間運行在低溫高濕環境下擠出蜂窩式低溫SCR催化劑也可能出現相同情況,尤其是含水量達20%的垃圾焚燒發電末端脫硝場景。

圖2 某玻璃行業高含水量下蜂窩催化劑坍塌

一般而言,氨作為還原劑的超低溫SCR脫硝中,水影響催化效果的第一、二類情況幾乎不可避免,是超低溫SCR催化劑設計和研究時需要重點考慮的,而第三類可以通過改變載體或不采用載體等方式來規避。

2 超低溫SCR脫硝催化劑抗水性策略研究

2.1 削弱水在催化劑表面的物理吸附

對于水與氨、一氧化氮的競爭吸附,因水與氨極性相似,引入疏水功能勢必也減弱氨的吸附,對反應也不利,因此可以在不改變化學成分的情況下,改變催化劑表面結構和性質。

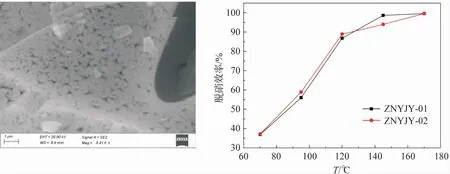

Dong等[8]提出毛細作用減弱來降低水汽在催化劑表面吸附。在MnOx/TiO2催化劑體系中,引入微量SiO2,僅使其孔分布中大孔的比例增加。結果發現,水的毛細作用減弱而氨的吸附容量不變,所得到的催化劑在150℃時催化劑抗水性能得到大幅提升,為低溫錳基SCR脫硝催化劑抗水蒸汽中毒提供了一個較好策略。受此啟發,浙能技術研究院采用高分子有機物作為粘結劑和造孔劑,輔以梯度升溫依次分解高分子和金屬鹽類前驅體,合成了性能較為優異的無定型較大孔結構超低溫脫硝催化劑,當H2O含量為5~10%,120℃時脫硝效率>80%(圖3)。

圖3 超低溫催化劑SEM圖

Liu等[9]人制備了具有尺寸均一、表面光滑的層狀晶體結構催化劑MnO2,相較于無定型MnO2來說,層狀MnO2表現出較好的低溫SCR活性和抗水性(圖4)。類似地,Li等人將Mn嵌入到Fe2O3的六方晶片中,形成的光滑表面不利于硫酸氫銨的附著。

圖4 層狀氧化錳脫硝性能和SEM圖

2.2 提高低溫催化活性抵消水中毒影響

水在超低溫催化劑表面形成金屬羥基官能團導致活性降低,屬于不可逆過程,因此一般采用提高超低溫催化劑低溫催化活性,使之溢出以抵消由水中毒帶來的活性下降。要提高低溫脫硝活性,需要提高有效活性組分含量和分散度,通常采用的方式是添加助劑、選擇合適分散載體、造孔等。

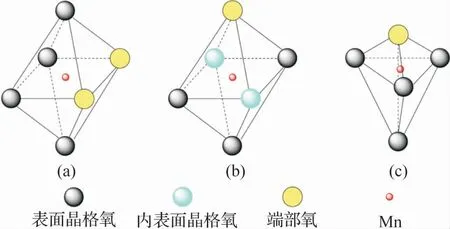

摻雜是最常見的提升低溫活性手段之一。助催化劑(Ce、Cu、Mo、Sm、Fe)等都被用來添加到超低溫脫硝催化劑中,在低溫活性提升和抗中毒性能增強方面起到一定的促進作用[1,4,10-12]。Jiang等[13]等人將常見摻雜金屬(Fe、Ce、Cr、Zr、Co)等加入Mn基催化劑中,發現摻雜Co的催化劑在200℃時催化活性和抗硫抗水性能較好。Yao等[14]研究了不同剛性載體負載MnOx的超低溫活性。研究發現,活性順序為MnOx/γ-Al2O3>MnOx/CeO2>MnOx/TiO2>MnOx/SiO2。MnOx/γ-Al2O3低溫活性最佳是因為具有良好分散性、適度氧化還原性、最多酸性位、最優NOx吸附性能以及豐富的Mn4+(圖5)。

圖5 MnO x在γ-Al2 O3(a)、TiO2(b)和CeO2(c)上的負載

多孔結構也有利于低溫活性的提升。Liu[15]等將MnO2摻雜到CeO2中,形成了3-D的孔道結構,所得催化劑在120℃時表現出較好的催化活性,一定程度下可以抵消水中毒帶來活性降低的影響。

3 超低溫脫硝工程應用中抗水性策略

目前,中試(工程)上一般采取以下措施,減少超低溫脫硝時水的影響:

(1)提高反應溫度。提高反應溫度至釩鎢鈦活性區間,避開超低溫區間,以減少水與反應物的競爭吸附,這是目前超低溫應用場景中最容易實現的。垃圾焚燒發電末端煙氣溫度低于180℃,采用傳統中溫催化劑活性較低、易受水的競爭吸附影響。因此,目前一般用換熱器將溫度從150℃換熱到220℃,然后采用改性后的釩鎢鈦催化劑,在一定程度上能實現低溫脫硝和減少水蒸氣的影響。

(2)煙氣除水預處理。南京大學董林課題組[16]開展了超低溫條件下的煙氣脫硝工業側線探索研究,煙氣在進入SCR脫硝裝置之前進行除濕預處理,將水蒸氣濃度降低8%。盡量減少水蒸氣對催化劑性能的影響。測線實驗結果顯示,盡管煙氣中殘留<30 mg/m3的SO2,但催化劑依舊實現了超過3000 h的連續穩定運轉。

(3)增加活性組分在體相中的含量。中科院余劍等制備了一定尺寸的顆粒狀MnOx催化劑[17],在天然氣冷熱電三聯供低硫(<10 mg/m3)煙氣的工程應用研究結果表明,在空速4405 h-1、溫度145~175℃、含水率25%、入口NOx≤1000 mg/m3,脫硝效率≥85%。

(4)特殊催化劑和反應器組成的脫硝系統。Shell公司研發出適用于較低溫度工況運行的Shell DENOX System脫硝系統,催化劑采用特有的V/Ti顆粒,配合低壓降的側流反應器,該系統下催化劑可以在溫度120~350℃和空速2500~40000 h-1下,氮氧化物有效排放小于13.4~67 mg/m3,氨逃逸小于6.7~13.4 mg/m3。該系統在國內某化工公司使用的溫度分別是137℃、164℃和290℃。

4 目前垃圾電廠的脫硝方案

目前已建成的垃圾焚燒爐普遍采用的煙氣凈化工藝流程為:鍋爐尾氣出口+半干法+干法+布袋除塵器+SCR。對于環保要求比較高的廠區會增加SNCR脫硝和濕法脫酸,消石灰被用作脫酸工藝半干法+干法的吸收劑(圖6)。布袋除塵后的煙氣溫度在120~180℃之間。以750噸/天處理量某垃圾電廠為例,布袋除塵后溫度為153℃,采用換熱器將溫度升到220℃再脫硝,額外的費用除換熱設備投資外,還需要氣耗500~600萬元/年,外加風機電耗300萬元/年,脫硝運行成本較高。而采用超低溫脫硝,不需要換熱設備及蒸汽換熱,對于電廠來說,環保成本下降。因此,在技術成熟的條件下,電廠更傾向于使用具有明顯經濟優勢的末端直接超低溫SCR脫硝(<160℃)。

圖6 超低排垃圾電廠目前采用的煙氣凈化工藝

此外,也有報道垃圾電廠使用新型固態高分子脫硝技術(PNCR),即向鍋爐內噴射含氮的高分子,高分子高溫下解離生成氨氣,與鍋爐中的氮氧化物反應,可將氮氧化物控制在80 mg/m3左右。目前這類工程數據較少,且高分子對管道的腐蝕結果和后端其他凈化工藝的影響尚未有定論,且針對PNCR新工藝,還沒有相應的環保標準。

5 小 結

超低溫SCR脫硝具有較好的市場應用前景,也是目前繼燃煤電廠脫硝、柴油車脫硝、內燃機脫硝之后的熱點領域。以一條1000 t/d垃圾電廠為例,預計脫硝治理費用600萬元/條產線,2020年市場容量超過200億元,此外鋼鐵燒結市場容量預計240~360億元、水泥窯爐市場容量超過230億元。

利用大孔弱毛細效應和催化劑光滑表面設計,使水在催化劑表面物理吸附減弱、停留時間變少,或開發合適的抗水性超低溫催化劑,配合預處理系統,將進入SCR系統之前的煙氣水分下降到催化劑可以承受的范圍之下,均可以使超低溫SCR脫硝過程中水蒸氣的影響在一定程度得到削弱和減緩。同時,隨著超低溫脫硝新的技術路線和工程示范在研究和實施,相關技術進入快車道,一旦獲得突破,將會使超低溫領域的氮氧化物減排達到一個新的水平。