基于Flexsim的西裝單件流水線優化仿真

周 穎,閆亦農,2,李融融

(1.內蒙古工業大學 輕工與紡織學院,內蒙古 呼和浩特 010062;2.內蒙古工業大學 蒙古族服飾文化傳承與創新設計研究所,內蒙古 呼和浩特 010062)

隨著服裝市場的不斷發展,服裝生產越來越趨向于數字化、智能化,以滿足當前小批量、多品種、高質量、短交貨期的市場需求。在服裝單件流水線中,最重要的是生產效率。生產效率主要取決于流水線工序編排的平衡,流水線工序編排不合理,會導致流水線生產中出現等待、瓶頸、工序編制效率低等生產現象,從而使生產周期延長、生產效率降低。在實際生產中,制品傳遞方式相對固定時,通常為直線型流水線、U型流水線或平行流水線,因此,國內外學者的研究大多是對服裝單件流水線的工序編制和生產管理方法的探究。蔡鈺茹[1]通過對服裝流水線現狀進行梳理,提出服裝企業應用精益生產的可行性,并提出相應優化方案;許麗麗[2]通過工序拆分重組達到了內衣生產流水線平衡;宋瑩[3]從影響服裝流水線生產效率因素入手,構建了服裝流水線影響因素評價體系;胡少營等[4]針對服裝流水線普遍存在的“起步損失”問題,構建了生產節拍和生產天數之間的熟練率模型;孫影慧等[5]利用建立的仿真優化模型對服裝單件流水線進行仿真研究;趙冉[6]針對目前我國服裝企業工時計算不完善的問題,進行服裝生產標準工時制定的研究;閆亦農[7]利用模塊化優化技術,將服裝生產中關聯性較強的部分劃分為模塊進行重構優化;還有國內外其他學者借助遺傳算法[8-9]、蟻群算法[10-11]、粒子群算法[12]等智能優化算法對服裝流水線進行智能編排,用計算機代替人工,提高了服裝生產效率。

近年來提出了不少提高服裝生產效率的方法,但是大多針對影響服裝生產流水線的單一問題進行研究,本文通過平衡優化加仿真的方法,在對W公司調研的基礎上,選取該公司生產的一款西裝進行實例分析,通過對影響西裝生產線平衡的多種因素的綜合分析,根據工序重構優化原則,對W公司吊掛流水線進行重構優化,利用Flexsim仿真軟件提前預判流水線的日產量,各工位的作業空閑、堵塞等的狀態結果和生產效率,在此基礎上對生產線再次進行實際改進與優化,提升編排效率,促進服裝生產企業的可持續發展。

1 服裝流水線影響因素

1.1 人員技術水平

人員技術水平是工人在多次操作不同工序時達到的一種最佳操作狀態,如伸、抓、對、移、翻、按等動作的熟練程度,操作熟練程度直接影響服裝生產效率。由于同一工序會因為人員技術水平不同而有所不同,工人技術水平通常分為4個技術等級,如表1所示。人員技術水平的劃分便于根據工序需求合理安排作業工人,更合理高效地利用人力資源,避免出現制品積壓、工位空閑和批量返工等現象。

表1 工人操作技術等級Tab.1 Worker operating skill level

1.2 工序編排

工序編排的平衡程度直接影響服裝流水線的生產效率。工序編排方案要考慮工序難易程度和復雜程度,工序難易程度和復雜程度主要由工序的工時體現。一般來說,難度越大、越復雜的工序工時就越長。服裝生產流水線平衡評價指標是評價服裝生產流水線工序編排是否達到優化的重要指標,理論平均節拍(SPT)、編制效率(η)、均衡指數(SI)是生產流水線平衡的重要評價指標,其計算公式分別為:

(1)

(2)

(3)

式中:SPT為理論平均節拍,s;N為作業工人數,人;T為1天作業的總時間,s;k為流水線的工序數,個;ti為第i道工序作業時間,s;Q為日產量,件;η為編制效率,%;SPTmax為瓶頸節拍,s;SPTi為第i個工作地的節拍,s;SI為均衡指數。

1.3 設備布局

設備布局應盡可能符合服裝流水線工位布局,設備擺放位置應與流水線流程流向一致。設備是一個籠統的概念,具體到特定的工序,雖然所用設備屬于同一類,但卻是不同的設備,所以在編排工序時,要考慮設備種類的多樣性,與工序需求匹配,即設備的種類和數量要保證能夠完成服裝流水線生產,盡量減少一人多機的數量,減少無用時間消耗,從而提高生產效率。

2 W公司西裝生產線優化前的作業分析

2.1 W公司西裝生產線信息

W公司是內蒙古自治區專業從事西裝設計、制作的知名企業,服裝流水線生產模式采用捆扎式和服裝吊掛系統相結合的生產方式。本文以一款男西裝為實例進行分析。此款西裝為六開身休閑西裝,單排2粒扣,有2個里兜、大兜和手巾袋,無開衩、有袖衩,不同于傳統西裝,具有休閑及運動性,西裝款式圖如圖1所示。W公司生產的此款休閑西裝不同于傳統西裝,工藝步驟相對簡單,生產流程如圖2所示。此西裝生產線共有50道工序,其中第46道工序最為耗時,第3道工序最省時,各工序工時已包括作業的浮余時間。

2.2 W公司西裝生產作業現狀

對W公司西裝生產作業調研可知,西裝單件生產線上作業人員數為13人,日工作時間10 h,西裝流水線日產量58件,W公司優化前工序與作業人員工位分配表如表2所示。

圖1 西裝款式圖Fig.1 Diagram of suit style

圖2 西裝工序流程圖Fig.2 Flowchart of suit process

表2 優化前工序與工位分配表Tab.2 Process and station allocation table before optimization

由表2可知,單件西裝流水線作業時,每件服裝的總加工時間為3 041 s,瓶頸在工位2和工位5,根據式(1)~(3),結合表2數據可知,優化前平均節拍SPT為233 s,編制效率η為41%,均衡指數SI為41.0。

2.3 優化前生產流水線的作業分析

由表2可知,大多數的工位作業時間與平均節拍數值偏差較大,影響流水線的生產平衡,優化前的編制效率η為41%,遠低于服裝單件流水線編制效率大于85%才能投入生產的要求[13],導致企業的生產效率偏低。

依據服裝單件流水線影響因素對W公司生產作業情況進行分析,W公司生產流水線主要存在的問題有:①此服裝屬于新產品,生產人員對該產品工序不熟練,技術不穩定;②西裝流水線上的人員工序分配沒有根據工序難易程度和工人技術水平及擅長的工序合理安排工人,未發揮出工人的最大能力;③流水線工序編排沒有按照工序編排原則,只是根據組長經驗大概編排,工序編排不合理,導致不同工位的節拍差距過大;④流水線設備布局不合理,增加了浮余時間,沒有使吊掛系統的優勢最大化,影響了實際生產時的編制效率。

3 服裝單件流水線重構優化

3.1 工序重構優化原則

W公司采用的是吊掛系統,結合吊掛系統生產特點,工序重構優化原則如下:

①先部件后組裝,連續加工的工序最好分配在相同的工位中,相同設備工序最好放在一起做。

②工序合并時,工位內各工序之間及各個工位之間應盡量符合各工序的并列和先后加工順序,以避免在生產過程中出現制品逆流跳躍現象。

③每個工位的實際作業時間應盡可能符合流水線生產平均節拍或平均節拍的倍數,以確保作業的均衡性。

④對于節拍太大或太小的工序,如果作業工序復雜、又受到前后加工順序的限定,不容易按比例分配時,可以將多個工序組合,使其作業時間基本接近有效平均節拍的倍數,將其分給2~3個工位協作完成,使每個工位作業時間在節拍界限內。

⑤對生產工序進行優化重組時,每個工位的作業時間應在節拍界線[LPT,UPT]內(其中LPT=2SPT-UPT,UPT=SPT/0.9)。

⑥設備布局要盡可能符合服裝流水線工位布局,考慮設備擺放與吊掛系統流水線流程流向的關系,減少無用時間消耗。

3.2 西服單件流水線的優化設計

根據工序重構優化原則,對工序進行重新拆分和重組,重新編制流水線。

首先,在工序編排方面,根據工序重構優化原則對西裝生產工序進行重新編排,每個工位節拍要在節拍界線范圍內。

其次,在人員分配方面,組長根據每位工人的技能水平和擅長的工序難易程度合理安排工人,做到位得其人,人盡其才,適才適所,人事相宜。

再次,在設備布局方面,當一人多機或幾個工人共用一臺設備時,由于廠內設備可以移動,應盡可能合理分配設備,減少浮余時間。

根據以上方法進行生產流水線的優化設計,優化后的工序與作業人員工位分配表如表3所示。

表3 優化后工序與工位分配表Tab.3 Optimized process and station allocation table

3.3 優化后生產流水線的作業分析

由表3可知,重構優化后的西裝單件流水線上工人數為12人,根據式(1)可知,優化后平均節拍SPT為253 s,根據工序重構優化原則可知節拍界線為(225,281),結合表3可見每個工位的作業時間都在節拍界線(225,281)內;根據式(2)(3),優化后工序編制效率η為92%,均衡指數SI為2.2,滿足生產要求,但是為了提前預判優化后生產流水線實際生產情況,預測實際生產中可能存在的問題,利用Flexsim仿真軟件進一步模擬仿真。

4 服裝單件流水線Flexsim仿真設計

4.1 結構建模

在實際生產中,運用虛擬仿真技術對服裝單件流水線進行準確預判可提高優化效率。虛擬仿真是指通過仿真軟件對構建的模型或系統進行虛擬運行,以反映和預測在現實中可能出現的問題。虛擬仿真在生產制造領域的應用較為廣泛,主要有以下幾個方面:生產流程設計、工序編排、瓶頸工序分析和生產資源調度等[14]。Flexsim作為一種通用性極高的仿真軟件,具有成本低、運算周期短、模擬能力強、操作簡單、數據易讀取等特點。

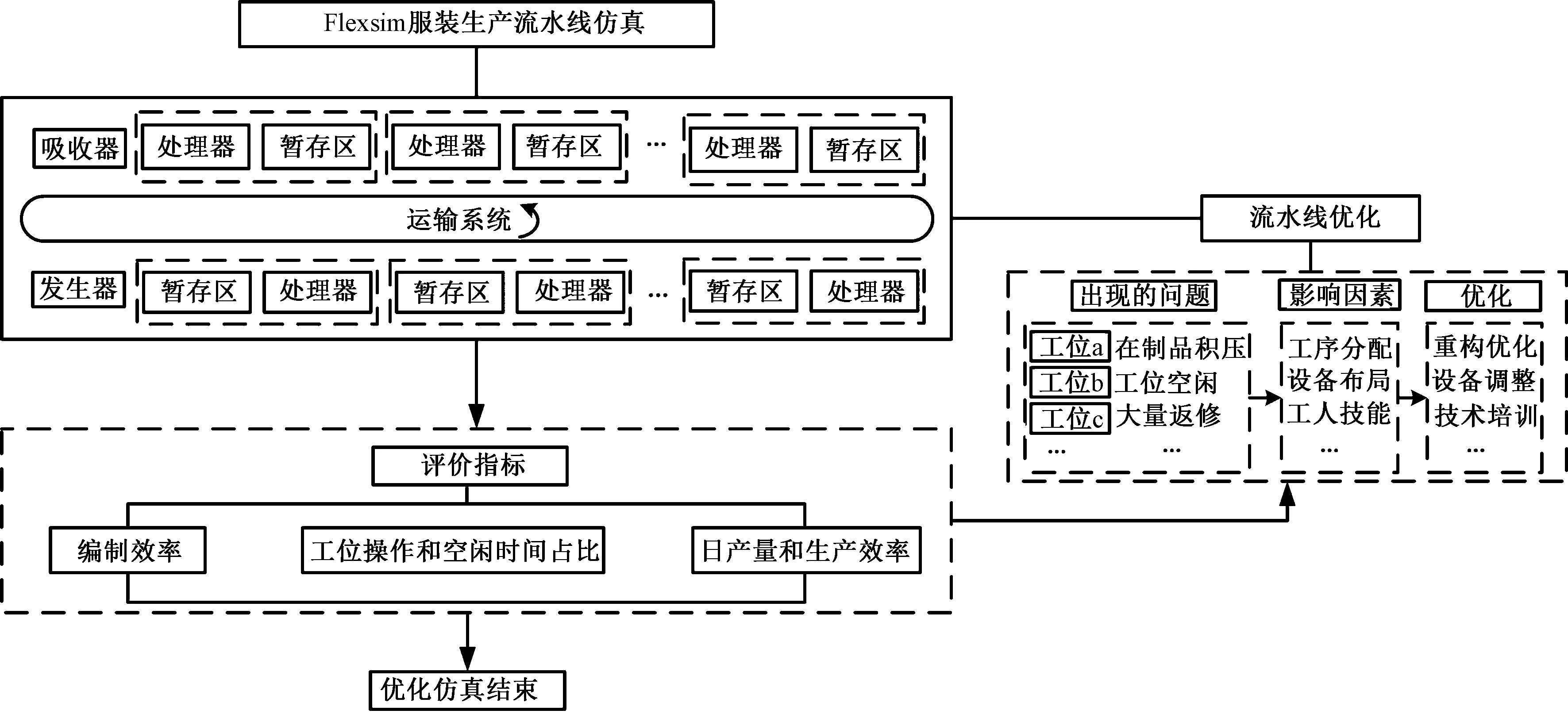

針對服裝企業生產中普遍存在的邊生產邊改進,主要表現為在制品積壓、工位空閑等問題,本文基于Flexsim軟件對服裝單件流水線進行優化仿真設計,如圖3所示。圖中第1部分是Flexsim服裝生產流水線仿真,根據服裝單件流水線的生產情況,完成服裝生產線模擬仿真,其中發生器、暫存區、處理器、吸收器都是仿真軟件中的實體,發生器用來模擬發片區,吸收器用來存放成衣,處理器和暫存區用來模擬實際服裝生產線中的工位數量與位置,并對工位生產時間等參數進行設置,運輸系統的方向為在制品傳遞路徑;第2部分是根據評價指標提前預判服裝單件流水線的日產量、生產效率、各工位作業狀態等生產情況,如果對流水線生產情況不滿意,針對仿真流水線中出現的問題,根據服裝流水線影響因素進行流水線優化,優化后的流水線再次在Flexsim中模擬仿真,流水線仿真優化是一個“仿真—優化—仿真—優化”的過程,直到得到最佳效率的服裝單件生產流水線。

圖3 基于Flexsim軟件的服裝生產仿真優化設計圖Fig.3 Design diagram of clothing production simulation optimization based on Flexsim software

4.2 Flexsim仿真優化實驗

利用Flexsim軟件對優化后的西裝單件流水線進行模擬仿真,結合吊掛流水線特點,日工作時間為10 h,運行時間設置為36 000 s,傳遞時間設置為0,說明拿、取在制品時間包含在工時里,各工位加工時間主要是對處理器加工時間進行設置,并根據在制品傳遞路徑進行仿真模擬,仿真模型如圖4所示。

因為工位5、6,工位7、8、9是協作完成相同組合工序,所以處理器4臨時實體流發送至端口設置為“循環”,分別向工位5和工位6依次發送衣片,暫存區7臨時實體流發送至端口設置為“循環”,分別向工位7、工位8和工位9依次發送衣片,其他實體臨時實體流發送至端口設置為“第1個可用”。

仿真結果包括日產量和空閑時間、操作時間占比。仿真結果為,優化后西裝單件流水線日產量Q為121件,優化后各工位作業狀態如表4所示。

圖4 西裝單件流水線仿真模型Fig.4 Simulation model of suit single piece pipeline

表4 優化后作業狀態表Tab.5 Operation status table after optimization %

由優化后生產流水線的作業分析可知,優化后生產流水線符合投入生產要求,但是由表4可知,個別工位的空閑時間占比較大,如工位2空閑時間占比為13.44%,因此有必要對該工位的工人或加工工序進行優化重組,即讓工位空閑時間占比較少的工位上的工人,協助工位空閑時間占比較多的工人完成生產任務,減少生產中的等待和積壓現象。

從表3看出:工位1屬于瓶頸工位,工位2節拍為240 s,與流水線平均節拍相比,有13 s的浮余時間,將工位1的工序18分配到工位2;工位3的節拍為270 s,與平均節拍差值為17 s,說明該工位存在在制品積壓,將工位3的工序24分配到工位4,再將工位4的工序35分配到工位5和工位6,使各個工位的作業時間接近平均節拍,仿真優化后工序與工位分配情況如表5所示,仿真優化后各工位作業狀態如表6所示。

4.3 實驗分析

通過上述實驗可知,用Flexsim軟件進行模擬仿真首先要建立西裝單件流水線,根據日產量和各工位作業狀態,對工序或工人進行互相兼顧、優化重組,減少生產中的工位空閑和積壓現象。仿真優化后結果為,工序編制效率η由92%提高為95%,均衡指數SI由3.5減少為2.2,日產量Q由121件增加為124件,各工位的操作時間占比在85%以上,較重構優化后均有所改善,能夠較準確地反映實際生產情況。在不改變現有生產條件下,優化后流水線滿足了生產平衡。如還需對該流水線做進一步優化,可以通過改變現有的生產條件,如從配置自動設備、提高整體人員技能和優化加工工藝等方面進行優化。

表5 仿真優化后工序與工位分配表Tab.5 Process and station allocation table after simulation optimization

表6 仿真優化后作業狀態表Tab.6 Operation status table after simulation optimization %

5 結 論

①本文根據工序重構優化原則,結合W公司的實際生產作業狀況,對W公司西裝生產流水線進行優化,W公司編制效率由41%提高到95%,工人數由13人減少為12人,均衡指數由41.0減少為2.2,日產量由58件提高到124件。

②使用Flexsim軟件對優化后的西裝單件流水線進行模擬仿真,利用Flexsim提前預判了優化后生產情況,為實際生產中生產管理提供參考依據,研究結果表明優化后的作業線提高了企業的生產和管理效率,符合服裝精益生產要求。