連鑄工藝對優質碳素鋼鑄坯質量影響的研究

王金坤,張振海,宋 健,孫 波,趙東輝

(馬鞍山鋼鐵股份有限公司,安徽 馬鞍山 243000)

優質碳素鋼按C含量不同可分為低碳鋼、中碳鋼和高碳鋼,其中高碳鋼由于鋼中碳含量高(含碳量≥0.60%),具有液相和固相間的溫度區間較大、糊狀區寬的特點[1-2]。馬鋼長材事業部六機六流方坯連鑄機生產高碳鋼過程中,在現有中包過熱度和拉速條件下,方坯鑄坯中心C偏析控制存在一定波動,且在后工序生產線的加熱、軋制過程中難以消除,對優質碳素鋼熱軋盤條的力學性能和網碳產生不利影響。隨著客戶升級及對高碳鋼產品質量要求提升,在用戶使用過程中,拉拔后期易產生杯錐狀斷口。

高碳鋼工業線材要求所含的有害元素P和S等非金屬元素較少,塑性及韌性較高,可以通過熱處理強化,多用于較重要的零件,是極為廣泛應用的一種機械制造用鋼[3-5]。為了提升高碳鋼質量,解決鑄坯中心C偏析和鑄坯中心疏松等問題,方坯連鑄生產過程輕壓下技術及中心C偏析對工業線材遺傳性研究等成為高碳鋼領域研究課題[6-8]。

馬鋼高碳鋼工業線材產品在客戶試用過程中,當成品規格6.5 mm拉絲到2.2 mm時,能滿足客戶使用要求,當采用大水箱拉拔工藝,拉絲到2.0 mm以下時,出現不規則杯錐狀斷裂問題,影響客戶的正常使用。經過分析,導致杯錐狀斷裂可能的原因主要是鑄坯中心C偏析過高,熱軋加熱過程鑄坯中心C得不到充分擴散導致。本文通過對中包過熱度和連鑄拉速等工藝控制進行優化,降低鑄坯中心C偏析指標,提升高碳鋼鑄坯質量,解決用戶拉絲過程中杯錐狀斷裂問題,提升高碳鋼工業線材產品競爭力。

1 試驗設計及工藝控制

為提升優質碳素鋼鑄坯質量,控制高碳鋼(含碳量≥0.60%)方坯鑄坯低倍、中心C偏析和軋制成品工業線材性能,以高碳鋼60#工業化生產為研究對象,對連鑄工藝進行優化,設計成分、工藝和生產路徑,開展工業化生產試驗。

1.1 成分設計

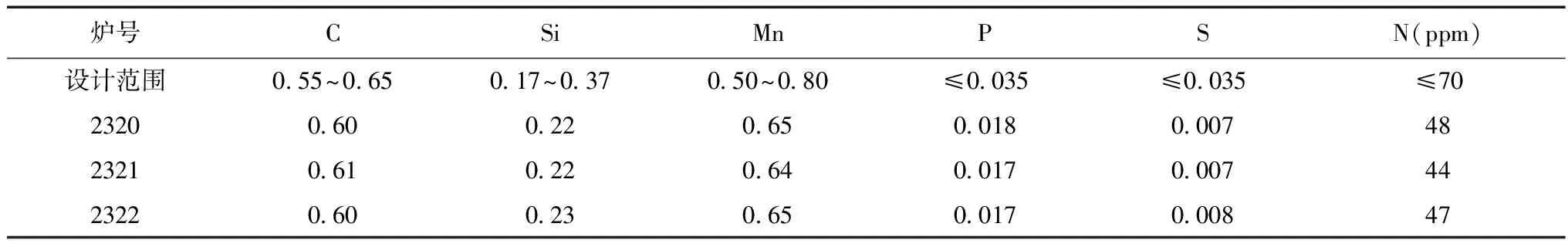

根據高碳鋼成分設計要求進行煉鋼、精煉和連鑄生產,對連續生產的3爐60#鋼開展試驗探究,成分設計及實際生產控制情況見表1。

表1 成分設計及實際控制 單位:%

1.2 試驗方案

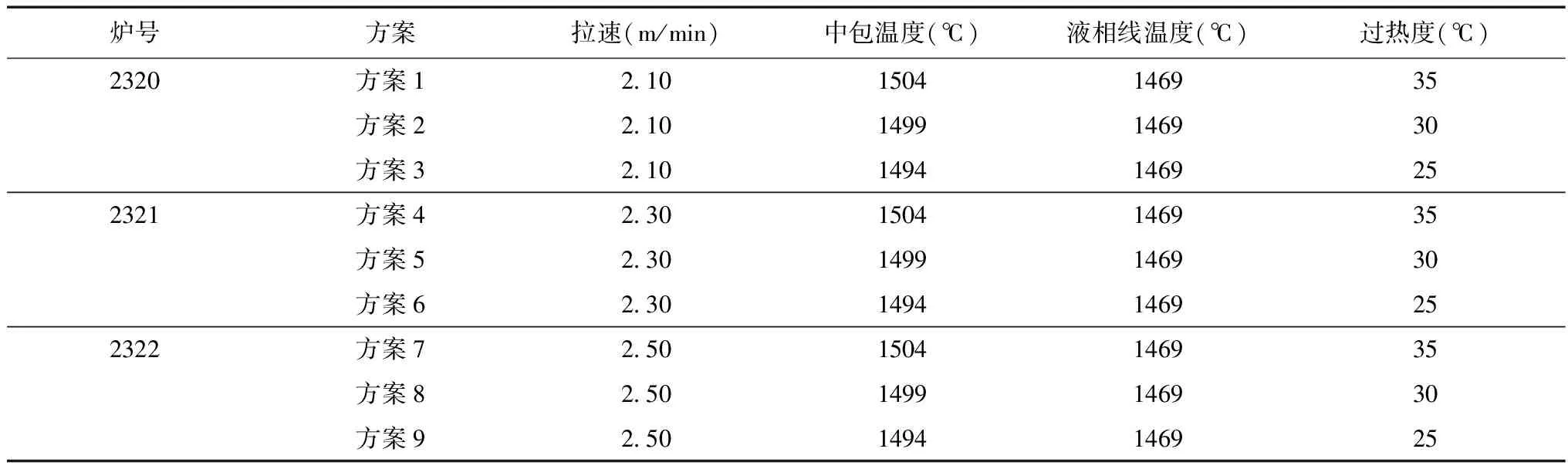

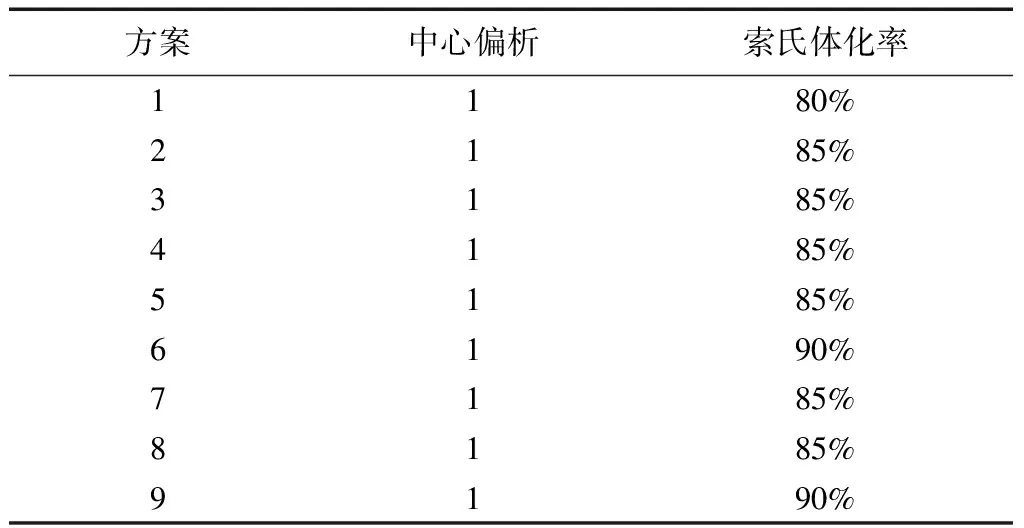

根據高碳鋼生產過程設計拉速、過熱度試驗方案,按試驗方案設計進行高碳鋼(60#)生產,具體方案見表2。

表2 連鑄工藝設計

1.3 工藝流程

高碳鋼(60#)方坯鑄坯生產工藝流程:鐵水預處理→轉爐→氬站→LF精煉→方坯連鑄機→鑄坯。

2 結果分析及討論

根據試驗設計要求,對生產的高碳鋼鑄坯進行低倍和中心C偏析測試,軋制成工業線材產品后對力學性能、中心偏析、索氏體化率和夾雜物控制等情況進行跟蹤,驗證連鑄工藝優化對高碳鋼性能影響。

2.1 鑄坯低倍

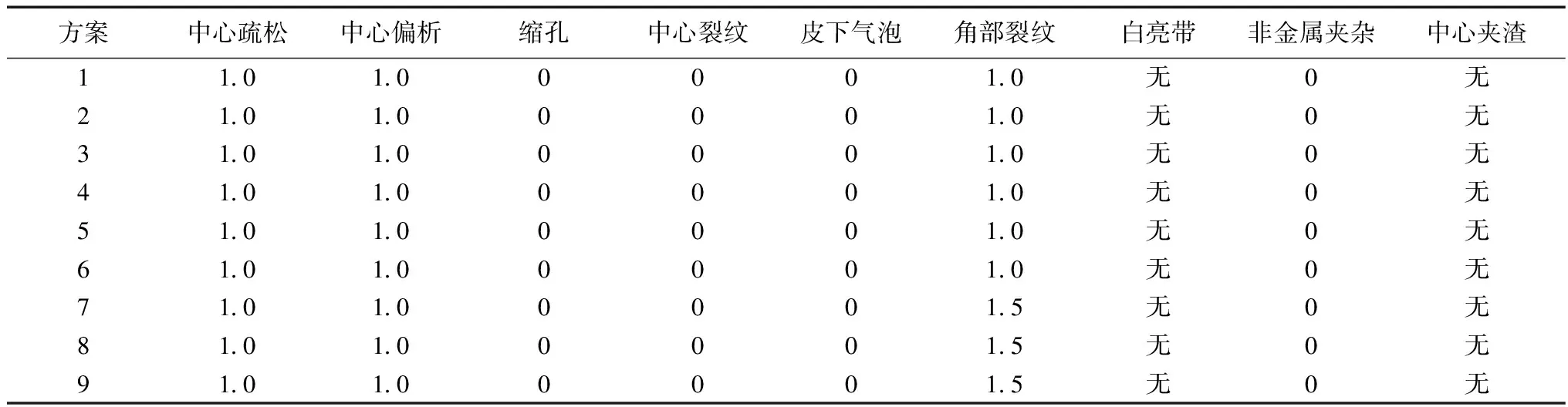

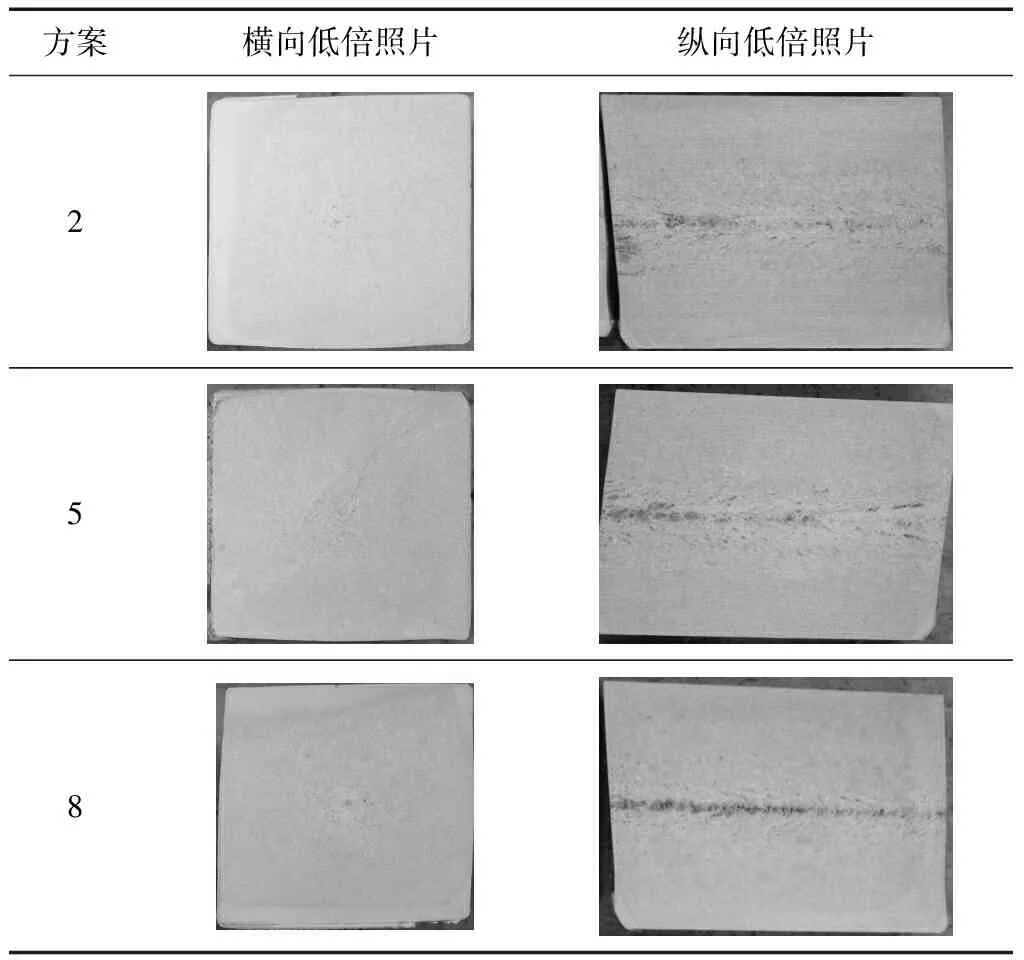

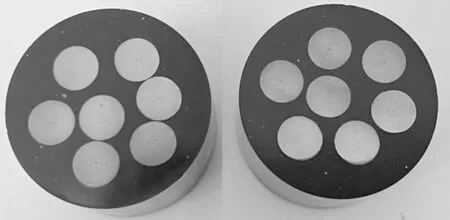

高碳鋼60#鑄坯低倍檢測結果顯示,拉速2.1 m/min和2.3 m/min時相對較好,中心疏松、中心偏析和角部裂紋均為1級,縮孔、非金屬夾雜和中心夾渣等情況控制良好,當拉速提升至2.5 m/min時角部裂紋為1.5級,鑄坯中心疏松、中心偏析和縮孔等性能指標控制良好,結果如表3。對酸洗后的鑄坯進行拍照,其中方案2、方案5和方案8的橫向低倍照片和縱向低倍照片如表4所示。

表3 低倍檢測結果

表4 鑄坯低倍照片

2.2 鑄坯中心C偏析

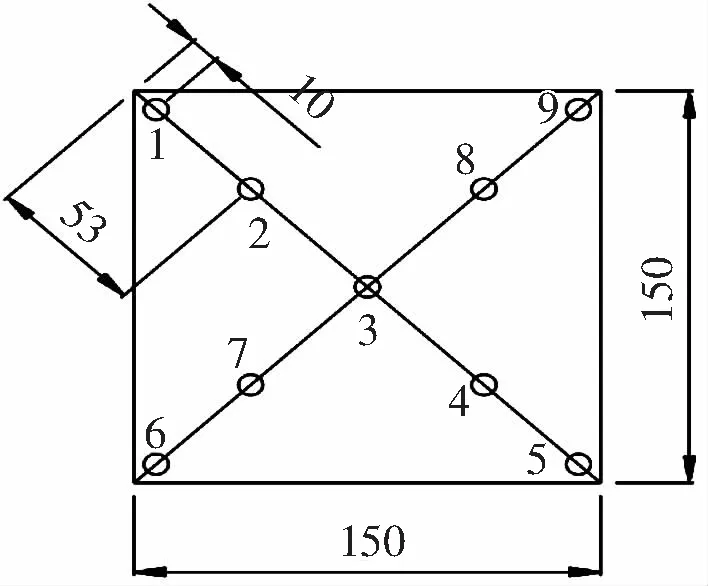

橫向鑄坯中心C碳偏析采用9點取樣法,使用規格為Φ6 mm的整體硬質合金鉆頭鉆取屑樣,采用LECO CS8444碳硫儀檢驗碳含量,橫向鑄坯中心C偏析取樣點如圖1所示。

圖1 橫向碳偏析取樣方案

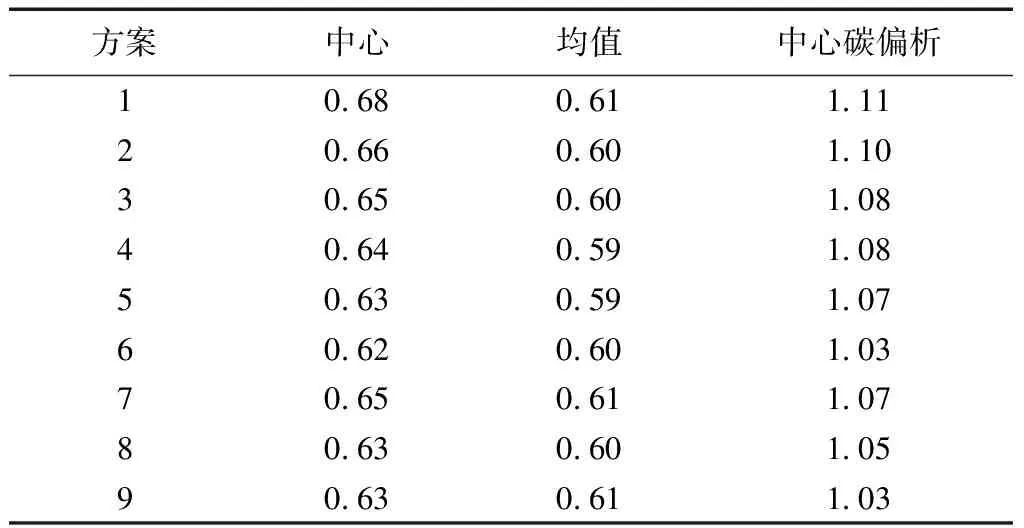

高碳鋼60#鑄坯中心C偏析檢測結果顯示,拉速2.1 m/min,中包澆注過程過熱度35 ℃時,鑄坯中心C偏析結果為1.11,中包澆注過程過熱度30 ℃時,鑄坯中心C偏析結果為1.10,當中包過熱度25℃時,中心C偏析結果為1.07,隨著溫度的降低,在2.1 m/min拉速條件下鑄坯中心C偏析性能改善明顯;拉速2.3 m/min和2.5 m/min時,鑄坯中心C偏析均≤1.08,滿足質量計劃要求。根據鑄坯中心C偏析結果分析,拉速在2.3~2.5 m/min范圍時,隨著拉速的提升鑄坯中心C偏析有下降趨勢,相同拉速情況下,中包澆注過程過熱度25~35 ℃范圍,隨著溫度降低,鑄坯中心C偏析下降明顯。

表5 偏析檢驗結果

2.3 力學性能

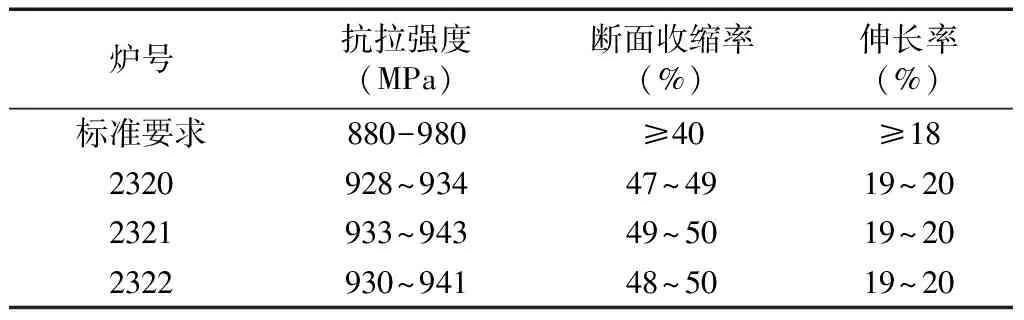

采用試驗方案1~方案9生產的高碳鋼60#鑄坯,經加熱爐、熱軋和控冷等工序后生產的工業線材成品,抗拉強度、斷面收縮率和伸長率等力學性能滿足設計要求,具體控制情況如表6所示。

表6 力學性能

2.4 中心偏析和索氏體化率

采用試驗方案1~方案9生產的高碳鋼60#鑄坯,經軋制后生產的60#高碳鋼盤條中心存在輕微的黑點,熱軋盤條中心偏析綜合評級的最大值均為1.0,滿足質量計劃≤3.0級要求;6.5 mm規格的60#鋼盤條的金相組織主要為索氏體組織,根據YB/T169標準,檢測結果2.5級為80%索氏體化率,試驗方案1~方案9生產熱軋盤條索氏體化率測試結果均≥80%,滿足質量計劃要求。熱軋盤條中心偏析和索氏體化率測試結果如表7所示。

表7 中心偏析及索氏體化率檢測結果

圖2 熱軋盤條中心偏析測試結果

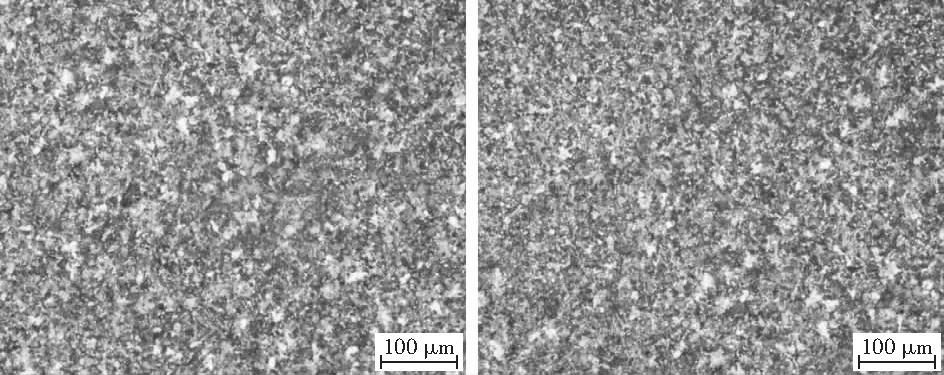

2.5 金相組織

采用試驗方案2和方案5生產的高碳鋼60#鑄坯,生產的60#高碳鋼盤條進行金相測試,結果顯示,方案3金相組織主要為索氏體組織,存在對工業線材拉絲影響的馬氏體組織,方案6索氏體組織相對控制較好,僅存在少量馬氏體組織。

圖3 中心偏析圖

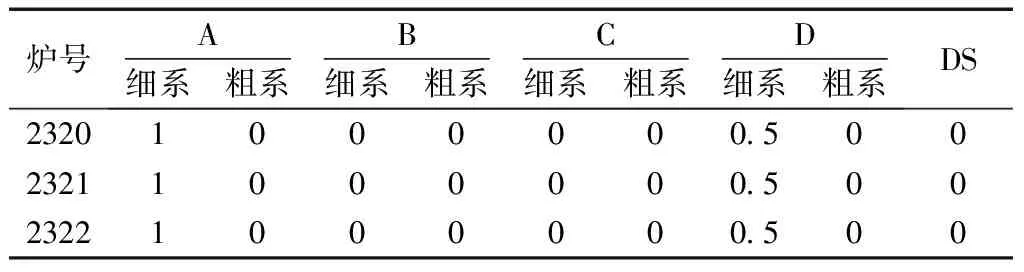

2.6 非金屬夾雜

采用試驗方案生產的3爐高碳鋼鑄坯,經軋制后生產的工業線材進行非金屬夾雜測試,結果顯示,非金屬夾雜物最大等級為1.0,標準要求≤1.5級,非金屬夾雜控制較好,滿足質量計劃要求,具體夾雜物檢驗結果如表8所示。

表8 非金屬夾雜測試結果

2.7 用戶使用情況

采用優化后的連鑄工藝進行高碳鋼60#生產,中包過熱度控制均值28 ℃,拉速2.3 m/min,經三個月的用戶使用跟蹤,最終用戶拉絲規格在2.0 mm以上時,杯錐狀斷裂比例降低50%,滿足規格2.0 mm拉絲生產要求,產品質量得到明顯提升。

3 結論

(1)高碳鋼60#鑄坯低倍檢測結果顯示,拉速2.1 m/min和2.3 m/min時相對較好,中心疏松、中心偏析和角部裂紋均為1級,縮孔、非金屬夾雜和中心夾渣等情況控制良好,當拉速提升至2.5 m/min時角部裂紋為1.5級,在現有工藝和裝備條件下,隨著拉速提升角部裂紋指標有惡化趨勢;

(2)當拉速2.1 m/min,中包澆注過程過熱度35 ℃時,鑄坯中心C偏析結果為1.11,中包澆注過程過熱度30 ℃時,鑄坯中心C偏析結果為1.10,當中包過熱度25 ℃時,中心C偏析結果為1.07;拉速2.3 m/min和2.5 m/min時,鑄坯中心C偏析均≤1.08,拉速提升有利于鑄坯中心C偏析質量改善;

(3)綜上對高碳鋼鑄坯低倍和中心C偏析測試及熱軋盤條力學性能、中心偏析、索氏體化率、組織和非金屬夾雜測試結果分析,選用2.3 m/min拉速和過熱度≤30 ℃生產工藝,最終軋制的工業線材質量較好,連續三個月跟蹤高碳鋼用戶拉絲情況,杯錐狀斷裂比例下降50%以上,經連鑄工藝優化后生產的高碳鋼60#產品滿足質量計劃和用戶使用要求。