內(nèi)薄壁鋼圓筒索塔塔身施工關(guān)鍵技術(shù)

黃啟欽,李莘哲,秦振輝

(廣西路橋工程集團(tuán)有限公司,廣西 南寧 530200)

0 引言

懸索橋由于具有跨越能力大、抗震性能好、經(jīng)濟(jì)美觀、能充分發(fā)揮高強(qiáng)度鋼材承載能力等優(yōu)點(diǎn)而日益成為特大跨度橋梁的首選橋型。索塔是懸索橋最主要的受力結(jié)構(gòu),具有施工難度大、周期長(zhǎng)、精度要求高等施工特點(diǎn)[1]。索塔塔柱建設(shè)常用爬模與內(nèi)模板、支撐架與拉桿安拆的施工工藝[2-4],該工藝施工過程繁雜,對(duì)施工安全與結(jié)構(gòu)外觀線形有不利影響[5]。本文以龍門大橋?yàn)楣こ瘫尘埃治鰞?nèi)薄壁鋼圓筒的施工特點(diǎn)與效益,為今后同類設(shè)計(jì)提供有益參考。

1 工程概況

廣西濱海公路龍門大橋是目前廣西在建的最大跨徑橋梁,位于廣西壯族自治區(qū)南部的欽州市境內(nèi),包括三座大橋及一座立交,按雙向六車道一級(jí)公路標(biāo)準(zhǔn)建設(shè)。其中龍門大橋主橋?yàn)閱慰绲鯌宜鳂颍豢邕^海,采用門式混凝土索塔,塔高為174 m,主跨為1 098 m,鋼箱梁橋面寬38.6 m。龍門大橋BIM模型如圖1所示。

圖1 龍門大橋BIM模型圖

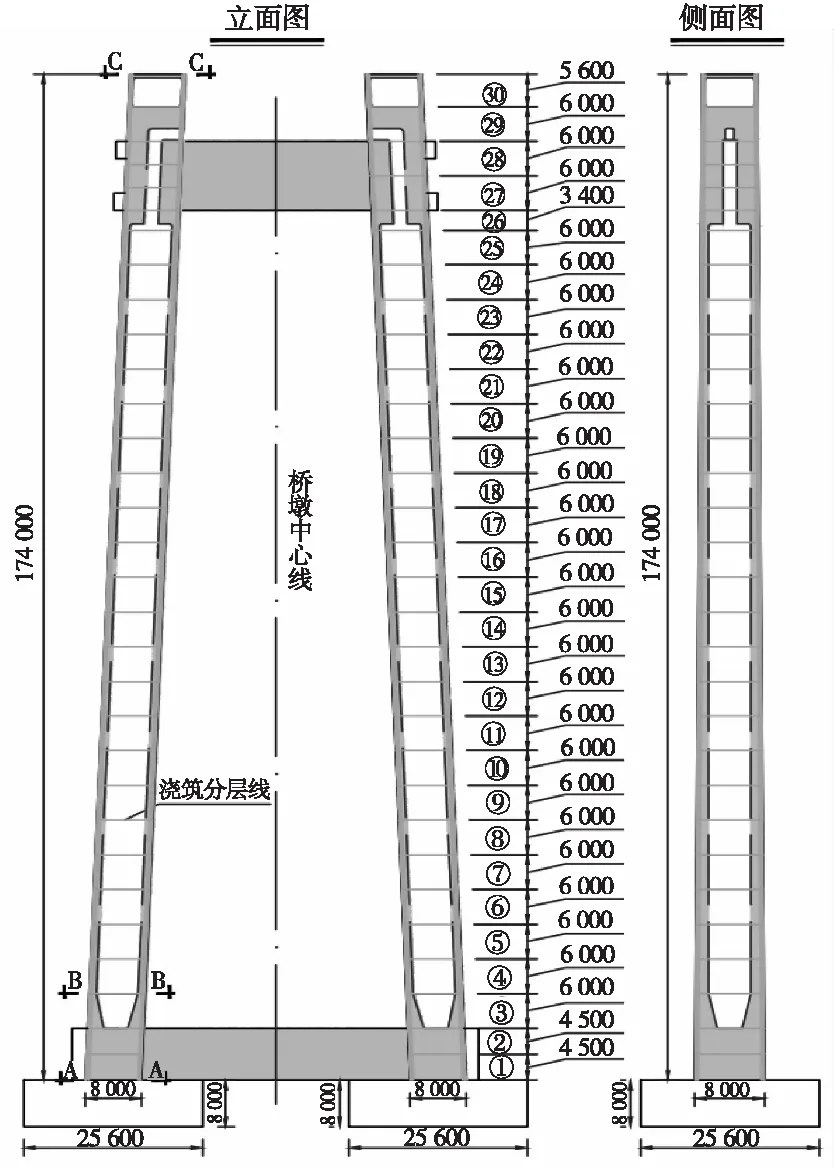

本文主要以龍門大橋主橋東索塔為例。東索塔采用門式造型,塔柱高程范圍為+4 m~+172.4 m,截面尺寸由8 m×10 m(橫橋向×順橋向)過渡到8 m×8 m;內(nèi)腔為直徑6 m的圓形,橫橋向壁厚由塔底到塔頂均為1.0 m,順橋向壁厚由塔底1.911 m過渡至塔頂1.112 m。塔柱采用液壓爬模工藝[6],按6 m一個(gè)標(biāo)準(zhǔn)節(jié),共分30個(gè)節(jié)段施工,東索塔節(jié)段劃分如表1、圖2所示。

表1 主塔節(jié)段劃分表

圖2 主塔節(jié)段劃分圖(mm)

2 內(nèi)薄壁鋼圓筒施工關(guān)鍵技術(shù)控制

2.1 內(nèi)薄壁鋼圓筒及內(nèi)支撐架構(gòu)造

以內(nèi)徑為6 m、壁厚為16 mm的鋼圓筒代替索塔內(nèi)模,并用剪力釘與混凝土索塔相連,鋼圓筒的構(gòu)造如圖3所示。其中,剪力釘不但使鋼圓筒能更好地與混凝土結(jié)合,而且減少了鋼圓筒的變形。此外,鋼圓筒筒壁采用Q235A鋼材[7],其材料的抗拉強(qiáng)度、屈服強(qiáng)度、冷彎試驗(yàn)、伸長(zhǎng)率等技術(shù)指標(biāo)均符合國(guó)家現(xiàn)行標(biāo)準(zhǔn)與規(guī)范。剪力釘?shù)母黜?xiàng)技術(shù)指標(biāo)均滿足《電弧螺柱焊用圓柱頭焊釘》(GB10433-2022)[8]的要求。

由于鋼圓筒內(nèi)徑大、壁厚小,屬于大型薄壁結(jié)構(gòu),在運(yùn)輸、吊裝與混凝土澆筑等過程中易發(fā)生較大的彈性變形,造成結(jié)構(gòu)失穩(wěn)。因此需要設(shè)計(jì)內(nèi)支撐架對(duì)鋼圓筒內(nèi)側(cè)進(jìn)行支撐。內(nèi)支撐架主要由豎向支撐骨架、橫向圓弧支撐骨架、可調(diào)撐桿與中心支撐圓筒等部件組成,其構(gòu)造如圖4所示。其中,橫向圓弧支撐骨架為豎向支撐骨架提供支撐反力點(diǎn),調(diào)節(jié)可調(diào)撐桿令支撐架更貼合圓筒。故內(nèi)支撐架可為鋼圓筒提供強(qiáng)力支撐,可有效降低圓筒在吊裝、定位與混凝土澆筑等過程中產(chǎn)生的變形量,增強(qiáng)圓筒結(jié)構(gòu)穩(wěn)定性。此外,將標(biāo)準(zhǔn)段為6 m的鋼圓筒與內(nèi)支撐架一分為二,每段為3 m,且單段鋼圓筒按周長(zhǎng)三等分加工為弧形板單元,不但有利于降低材料在運(yùn)輸中發(fā)生變形,也更便于鋼圓筒單元現(xiàn)場(chǎng)拼裝,節(jié)省施工時(shí)間。

圖3 鋼圓筒構(gòu)造圖(mm)

圖4 內(nèi)支撐架構(gòu)造圖(cm)

2.2 內(nèi)薄壁鋼圓筒工藝流程

2.2.1 工廠預(yù)制

鋼圓筒片與內(nèi)支撐架在加工廠預(yù)制完成后開始預(yù)拼裝與打磨,并對(duì)鋼圓筒內(nèi)側(cè)進(jìn)行油漆防腐,先后使用環(huán)氧富鋅底漆與環(huán)氧樹脂漆進(jìn)行噴涂,使其形成防腐涂層。

2.2.2 塔下拼裝

將鋼圓筒與內(nèi)支撐架通過平板貨車運(yùn)送至現(xiàn)場(chǎng),將兩段內(nèi)支撐架拼裝完成后,第一段鋼圓筒片拼裝至內(nèi)支撐架上并用法蘭螺栓進(jìn)行連接,在快速拼裝完成后進(jìn)行圓筒片之間錯(cuò)臺(tái)與拼縫的校正微調(diào),在滿足設(shè)計(jì)要求后對(duì)圓筒片進(jìn)行焊接。3片鋼圓筒片會(huì)形成3條豎縫,在塔下拼裝時(shí),只需把其中兩條豎縫焊接完畢,預(yù)留一條豎縫,到塔上安裝鋼圓筒時(shí)經(jīng)過調(diào)節(jié)再進(jìn)行焊接。根據(jù)上述方法拼裝第二段鋼圓筒片,即可組成高6 m、直徑為6 m的塔身施工標(biāo)準(zhǔn)節(jié)段鋼圓筒。

2.2.3 塔上安裝

鋼圓筒與內(nèi)支撐架在適當(dāng)?shù)闹渭庸滔缕鸬踔了碚w安裝并對(duì)其進(jìn)行標(biāo)高控制,使鋼圓筒頂面平面與塔身之間相互垂直,這有利于后續(xù)的標(biāo)準(zhǔn)節(jié)段施工。由于要求圓筒底水平偏位≤10 mm,鋼圓筒的傾斜度誤差不大于塔高的1/3 000且≤30 mm,同時(shí)鋼圓筒軸線偏差≤±10 mm,當(dāng)現(xiàn)場(chǎng)復(fù)核驗(yàn)收無誤后方可與上一節(jié)段鋼圓筒進(jìn)行焊接。焊接完成后,通過調(diào)節(jié)可調(diào)撐桿使得內(nèi)支撐架頂緊貼合鋼圓筒內(nèi)側(cè),提供強(qiáng)力支撐。

2.2.4 澆筑與拆模

塔身混凝土澆筑時(shí),要求逐層進(jìn)行均勻澆筑,使圓筒受力均勻。脫模時(shí),先將可調(diào)撐桿向中心收縮350 mm,然后將整個(gè)內(nèi)支撐架下放50 mm再將其向上提升出來。

2.2.5 循環(huán)施工

重復(fù)鋼圓筒的預(yù)制、拼裝、焊接與施工等步驟,直至S3~S25節(jié)段施工完成。

2.3 索塔塔柱施工控制

目前,懸索橋塔柱由于高度大,往往采用空心塔柱的設(shè)計(jì)形式,常用爬模+臨時(shí)支架的施工工藝。由于塔柱的施工過程中往往伴隨著高空作業(yè),且塔柱標(biāo)準(zhǔn)節(jié)段數(shù)量多,施工人員在空心塔柱內(nèi)重復(fù)地對(duì)傳統(tǒng)的臨時(shí)支架進(jìn)行安裝與拆卸,施工工藝過程繁復(fù),安全風(fēng)險(xiǎn)大,施工工期長(zhǎng)。而且,傳統(tǒng)內(nèi)模板在重復(fù)使用的過程中,難以保證其支撐與拉桿安裝位置均勻一致,會(huì)導(dǎo)致空心塔柱內(nèi)的混凝土外觀質(zhì)量變差。因此,為了降低塔柱內(nèi)腔混凝土的線性變形與減少安全隱患,龍門大橋東索塔采用內(nèi)薄壁鋼圓筒施工工藝以確保塔柱的施工質(zhì)量。其中,內(nèi)薄壁鋼圓筒施工工藝具備以下特點(diǎn)。

2.3.1 機(jī)械化程度高,降低工人勞動(dòng)強(qiáng)度,縮短工期

鋼圓筒與內(nèi)支撐架在加工廠預(yù)制,在現(xiàn)場(chǎng)焊接完成即可整體吊裝至施工節(jié)段,并與上一段外露的鋼圓筒進(jìn)行焊接,減少模板的拆解與安裝工序,大大節(jié)省施工時(shí)間。

2.3.2 改善作業(yè)環(huán)境

鋼圓筒焊接完成后,鋼圓筒內(nèi)的內(nèi)支撐架不但可為鋼圓筒提供強(qiáng)力支撐,減少鋼圓筒在施工過程的變形,還可以作為施工作業(yè)平臺(tái),降低高空作業(yè)的安全風(fēng)險(xiǎn)。

2.3.3 有利于保證施工質(zhì)量

相較于傳統(tǒng)模板,鋼圓筒在施工完成后可留存于塔柱內(nèi)部,保證了塔柱內(nèi)混凝土外觀質(zhì)量。

2.3.4 適宜推行

施工工序較少,技術(shù)難度不大,適應(yīng)性強(qiáng),可進(jìn)行廣泛應(yīng)用。

3 效益分析

3.1 技術(shù)效益

龍門大橋東索塔首次將內(nèi)薄壁鋼圓筒應(yīng)用于塔柱施工,不但有效控制了塔柱內(nèi)部混凝土的外觀質(zhì)量,而且減少了施工工序,縮短了工期。一段6 m的塔柱標(biāo)準(zhǔn)節(jié)段的施工時(shí)間不足9 d,可見施工效率之高。同時(shí),內(nèi)薄壁鋼圓筒索塔塔身施工技術(shù)的應(yīng)用,解決了索塔高空施工中存在的安全風(fēng)險(xiǎn)高、難度大、速度慢等突出問題,保證了索塔施工建設(shè)的安全、效率與進(jìn)度。并且,內(nèi)支撐架不僅能為鋼圓筒提供強(qiáng)力支撐,還可以作為施工人員的工作平臺(tái),進(jìn)一步降低高空作業(yè)的安全風(fēng)險(xiǎn)。此外,相較于傳統(tǒng)模板施工,鋼圓筒施工技術(shù)結(jié)合無拉桿液壓爬模系統(tǒng),可更好地解決塔身施工精度要求高的難題。經(jīng)測(cè)量可知,塔身的整體軸線偏位可控制在7~12 mm,顯著低于設(shè)計(jì)要求的15 mm。而鋼圓筒的水平偏位<8 mm,明顯低于設(shè)計(jì)要求的10 mm。由此可見,隨著內(nèi)薄壁鋼圓筒施工技術(shù)的應(yīng)用、總結(jié)與推廣,有助于提高索塔施工的技術(shù)標(biāo)準(zhǔn)與建設(shè)單位的施工技術(shù)水平,并為建設(shè)行業(yè)提供全新的技術(shù)手段。

3.2 經(jīng)濟(jì)效益

由于內(nèi)薄壁鋼圓筒施工技術(shù)可明顯減少工序,縮短施工時(shí)間,在提升質(zhì)量與效率的同時(shí)降低了經(jīng)濟(jì)成本。在龍門大橋施工過程中,因技術(shù)改進(jìn)而節(jié)省的費(fèi)用支出達(dá)到了276萬(wàn)元,給建設(shè)單位帶來了良好的經(jīng)濟(jì)效益。

4 結(jié)語(yǔ)

本文以龍門大橋主橋東索塔為工程研究背景,分析了內(nèi)薄壁鋼圓筒的施工特點(diǎn)與效益。該技術(shù)的應(yīng)用可明顯降低高空作業(yè)安全風(fēng)險(xiǎn),提升施工效率,降低經(jīng)濟(jì)成本,有效控制塔柱施工精度,保證塔柱的外觀質(zhì)量,具有良好的技術(shù)效益與經(jīng)濟(jì)效益,可為同類橋梁工程索塔提供有益的施工技術(shù)參考。