油田管道失效成因分析與對策建議

李雙林 李智藝 紀賢晶 侯睿

1大慶油田設計院有限公司

2大慶油田工程建設有限公司建材公司

大慶油田開發建設60 余年,已經建成龐大的地面系統,地面管道超過10×104km,管道安全運行成為油田生產管理的重要工作。為了應對管道腐蝕、失效等帶來的安全和環境風險,自2012 年開始,大慶油田探索基于檢測的預防性修復技術,并取得了積極成效[1-2]。2015 年股份公司推進油田管道完整性管理以來,大慶油田不斷探索應用管道完整性管理技術,形成了基于風險的管道檢測評價技術、管道修復技術和數字化完整性管理平臺[3-4]。通過實施完整性管理,大慶油田管道失效治理取得了明顯的效果[5],但是油田管道整體失效率仍然較高,需要繼續加大對失效管道治理的力度。開展管道失效治理首先需要明確各類管道的失效成因,前期已經開展了很多研究[6]。本文基于大慶油田管道失效現狀,從內腐蝕和外腐蝕兩方面,分析油田管道失效成因,并從全生命周期角度,提出管道失效治理措施和建議。

1 現狀

1.1 管道建設基本情況

截至2021 年10 月,大慶油田管道超11×104km。其中油集輸管道6.4×104km,占56.9%;注入管道3.5×104km,占31.5%;運行20 年以上管道2.7×104km,占24.2%。

1.2 管道防腐措施

目前,集輸油管道包括集油、外輸油管道等,不作內防腐,外部采用保溫型防腐結構;注(入)水管道和輸水管道采用涂層內防腐,外部采用非保溫型防腐結構;天然氣管道包括氣集輸管道、輸氣管道等,不作內防腐,外部采用非保溫性防腐結構。

站間及以上管線包括站與站之間的含水油管線、凈化油管線、天然氣管線、輕烴管線等集輸干線以及油氣田外輸管道,陰極保護覆蓋率為67.3%。單井集油(氣)系統管線包括井口至計量閥組間或集氣站的管線,陰極保護覆蓋率為12.6%。

2 失效成因分析

2.1 管道現狀

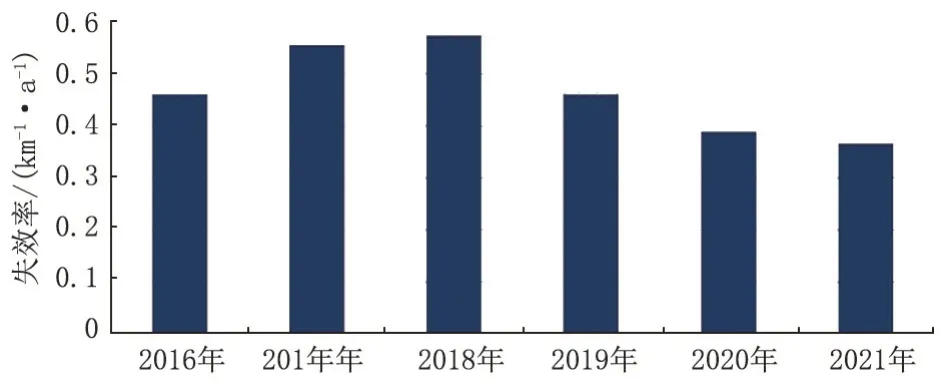

油田管道失效率從2016 年至2018 年呈上升趨勢,最高為0.576 km-1·a-1。通過綜合治理,2018年以后呈下降趨勢,2019、2020、2021 年連續下降。2016—2021年失效率變化情況見圖1。

圖1 2016—2021年大慶油田管道總體失效率柱狀圖Fig.1 Histogram of overall failure rate of Daqing Oilfield pipeline from 2016 to 2021

統計顯示,I、Ⅱ、Ⅲ類管道失效率分別為0.011、0.085、0.370 km-1·a-1,與要求指標差距較大。

根據失效數據統計,油田管道失效存在以下特征:

(1)由于有大量運行年限長的管道,加劇了油田管道失效率控制的難度。隨著運行年限的增加,管道失效率呈現逐漸增高的趨勢,平均為每10 年失效率增加0.1 km-1·a-1。目前運行超過20 年的管道已經超過2.7×104km,并且以平均每年超過0.1×104km 的速度增長,增加了失效治理的難度。因此,應加強運行年限長管道的失效治理。

(2)不同生產單位管道平均失效率差異較大。老區油田管道失效率普遍較高,外圍油田管道失效率相對較低。儲運、采氣分公司所屬管道失效率最低,已經達到中石油要求的失效率控制指標。油田老區是管道失效治理工作的重點區域。

(3)腐蝕是管道失效的主要形式。大慶油田地處平原地帶,管道失效的因素總體上包括腐蝕失效、施工造成的機械損傷、人為破壞三種類型。失效數據統計顯示,腐蝕造成管道失效占比99.4%,施工造成的機械損傷導致管道失效占比0.1%,人為破壞占比0.5%。因此,腐蝕是油田管道失效主要因素。

油田各系統管道存在不同程度的內腐蝕,其中油集輸管道內腐蝕占比61.5%,注入管道內腐蝕占比45.5%(圖2)。因此,強化內腐蝕控制措施是失效治理的關鍵。

圖2 不同輸送介質管道內腐蝕失效占比統計Fig.2 Statistics of the proportion of internal corrosion failure in pipelines with different transmission media

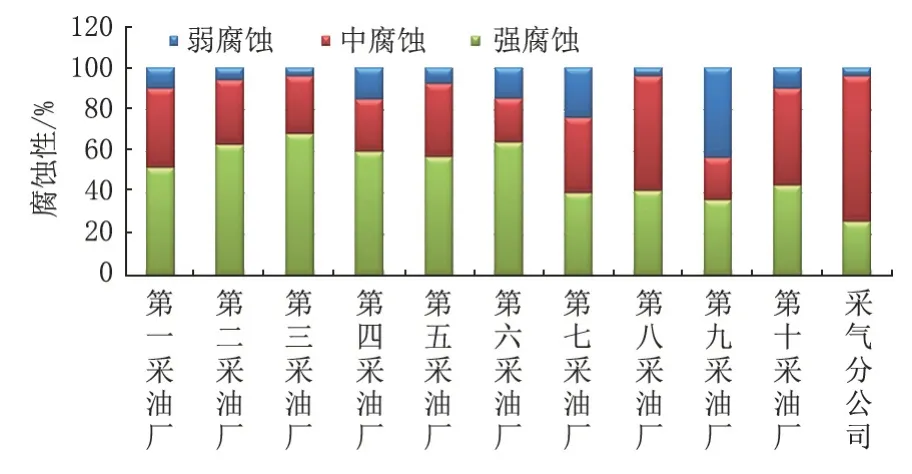

2.2 管道外腐蝕

(1)土壤腐蝕性強,管道外腐蝕環境惡劣。油田地區地下水位高、土壤含鹽量高,腐蝕性強。測試結果表明,全油田中等腐蝕以上區域占86.5%,其中強腐蝕地區占52.6%,且老區強腐蝕占比高于外圍,這與前述的老區油田管道失效率普遍高于外圍油田失效率的規律基本一致(圖3)。

圖3 油田各單位土壤腐蝕性分級結果Fig.3 Soil corrosiveness grading results of various parts in the oilfield

從外腐蝕失效率與土壤腐蝕的關系(圖4)分析發現:外腐蝕失效率與土壤強腐蝕區占比存在正相關。其中:采油三廠強腐蝕區占比最高(68.3%),外腐蝕失效率也最高(0.32 km-1·a-1);采油九廠強腐蝕區占比最低(36.7%),外腐蝕失效率最低(0.01 km-1·a-1)。

圖4 外腐蝕失效率與土壤腐蝕性關系Fig.4 Relationship between external corrosion failure rate and soil corrosivity

以油田常用的碳鋼為土壤腐蝕試驗材質,土壤孔蝕速率最大為0.93 mm/a。在防腐措施失效的情況下,按照管道壁厚3.5~4 mm 計算,僅外腐蝕造成的管道失效時間理論值小于5年,考慮到內腐蝕的影響,失效年限會進一步縮短。

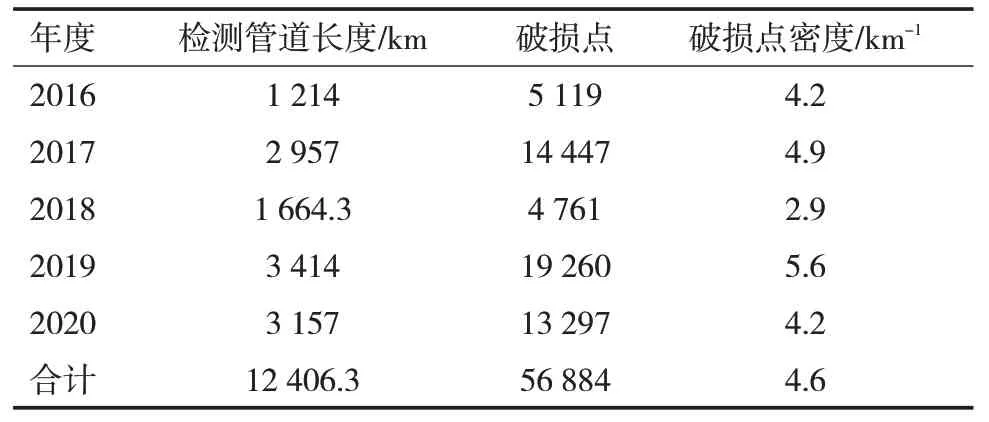

(2)管道外防腐層是控制外腐蝕的重要技術措施,表1 統計了2016—2020 年完成的12 406.3 km的管道檢測情況,發現外防腐層破損點56 884 處,外防腐層破損點的密度為每千米4.6 處。因此,強化外防腐層的完整性是控制管道外腐蝕失效的主要技術措施。

表1 埋地鋼質管道外防腐保溫層破損情況統計Tab.1 Statistics of damage of external anti-corrosion and thermal insulation layer of buried steel pipeline

(3)陰極保護系統覆蓋率低、運行效果未達標。實踐證明,陰極保護與防腐層聯合可以有效消除管道外腐蝕失效。通過采油六廠的試驗發現,單井管道實施陰極保護,管道總體失效率降低40%~80%。按照內腐蝕占比40%估算,陰極保護與防腐層聯合應用幾乎可以消除外腐蝕失效。但是,目前陰極保護系統的應用還存在陰極保護系統覆蓋率低、部分陰極系統運行效果差,沒有實現外腐蝕的有效控制等問題。

依據現有標準,對于土壤中等及以上腐蝕區域的管道推薦采用陰極保護。按照大慶油田中等以上土壤強腐蝕地區占比,油田陰極保護覆蓋率應達到86.2%,而目前實施陰極保護的管道僅占29.9%,其中單井管道僅占12.6%。因此,強化陰極保護系統的建設是控制管道外腐蝕失效的技術措施。

(4)已建陰極保護系統保護效果未達標。根據全油田統計數據,沒有陰極保護的管道外腐蝕失效率為0.274 km-1·a-1(圖5),實施陰極保護的管道外腐蝕失效率約0.1~0.12 km-1·a-1。實施陰極保護的管道外腐蝕失效率為未實施陰極保護管道的40%~45%,相當于降低外腐蝕55%~60%,未達到保護度不低于85%標準推薦值。

圖5 2020年油田管道外腐蝕失效按照陰極保護方式統計Fig.5 Statistics of external corrosion failure of oilfield pipeline in 2020 according to cathodic protection mode

因此,強化陰極保護系統的運行管理,確保系統有效運行,是外腐蝕控制的重要措施。

2.3 管道內腐蝕

(1)管輸介質復雜,增大管道內腐蝕失效率。目前老區油田由于各種驅油技術和增產措施的實施,造成介質復雜多樣,增加了內腐蝕失效率,導致老區集輸管道和注水管道內腐蝕失效率明顯高于外圍油田。據統計:老區油田管道內腐蝕失效率平均為0.41 km-1·a-1,外圍油田管道內腐蝕失效率平均為0.08 km-1·a-1,老區和外圍油田11-15 年集輸管道和注水管道內腐蝕失效率見圖6。管道失效率排列順序:摻水>注水>集油。

圖6 老區和外圍油田11-15年集輸管道和注水管道內腐蝕失效率對比Fig.6 Comparison of internal corrosion failure rate of gathering and transmission pipeline and water injection pipeline in old area and peripheral oilfields in 2011-2015

(2)多種腐蝕形式共存是內腐蝕失效增加的誘因。以注入管道為例,注入管道內腐蝕失效占比為45.5%。在注入系統中,微生物腐蝕、氧腐蝕和垢下腐蝕共存,導致老區油田注入系統內腐蝕失效增加。腐蝕產物定量分析結果見表2,其中FeCO3、FeS 是細菌腐蝕表征,Fe3O4、Fe2O3、FeOOH 為氧參與腐蝕的表征。

表2 腐蝕產物定量分析Tab.2 Quantitative analysis of corrosion products

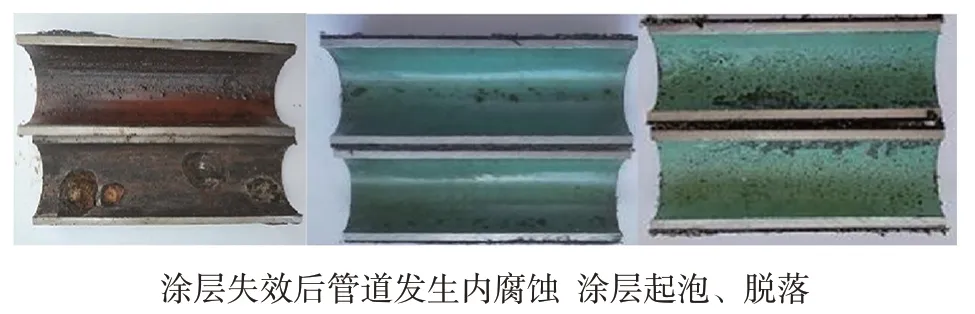

(3)內防腐層的失效和缺失是導致內腐蝕失效的主要成因。調查研究發現,注(入)水管道內腐蝕失效均與內涂層缺陷相關。涂層缺陷導致腐蝕性介質與管壁接觸,引起管道內壁腐蝕;管道腐蝕進一步加劇涂層起泡、剝離、脫落,進而造成管道腐蝕失效(圖7)。因此,確保注(入)水管道內涂層完整有效是控制內腐蝕失效的主要措施。

圖7 注入管道涂層失效及腐蝕情況Fig.7 Failure and corrosion of the coating of the injection pipeline

小口徑注(入)水管道目前沒有實施內補口,焊縫處沒有防腐措施,介質與管道內壁直接接觸,產生腐蝕失效。因此,需要開展包括內堆焊、風送擠涂、內穿插等內腐蝕控制技術研究,形成經濟合理的控制焊縫處管道失效的技術措施。

集輸管道一直采用裸管輸送,未做內防腐,內腐蝕失效已占管道失效總量的61.5%。由于集輸管道口徑小、數量大、腐蝕成因復雜,采取涂層防腐措施成本巨大,因此需要開展集輸管道內腐蝕主要成因的分析研究,以確定經濟合理的內腐蝕控措施。

3 失效治理分析

基于失效現狀和成因分析,按照全生命周期完整性管理思路,按照建設期和運行期兩個階段研究管道失效治理對策。

3.1 措施

對采用整體或局部分段更換的管道,加強新建管道產品及施工質量管理,加大陰極保護技術應用力度。

(1)強化新建管道產品管理。一是開展防腐管道預制各工藝環節的質量監控,確保管道防腐預制產品滿足設計要求。二是針對目前防腐管道的質量抽檢數量距離標準要求差距較大,需加大防腐管道的質量監督抽檢力度。

(2)進一步細化施工過程中質量檢驗,規范質量檢驗過程記錄。針對目前施工過程中質量檢驗過程記錄不健全、無法體現具體施工過程的監管內容(如新建管道竣工資料中,對于施工過程的質量檢查,只體現結果,無質量控制過程詳細信息),需細化施工過程中質量檢驗,規范質量檢驗過程記錄等,進一步提高建設期防腐管道施工質量。

(3)強化基線檢測。由甲方在施工完成后的半年到一年內,組織開展新建管道的基線檢測,消除施工過程造成的外防腐層損害。

(4)加大陰極保護技術應用力度。一是強化陰極保護系統的應用,二是強化新建陰極保護系統的檢測評價,確保新建陰極保護系統的完整性和有效性。

3.2 對策

(1)強化管道檢測評價。進一步規范管道檢測評價報告的內容,在檢測評價報告中應給出管道維修維護的建議,對于不需要維修維護的管道,應給出管道的再檢周期。同時,強化檢測評價結果對維修維護計劃制定的指導作用,進一步規范完整性管理技術的應用。

(2)強化管道外防腐修復質量監督檢查。發揮一線員工對管道修復質量監督的作用,根據屬地管理,由管道維修所屬單位員工實施管道修復質量監督。由技術支持單位,按照已經發布的完整性管理手冊中的有關管道維修維護作業文件,編制適宜于管道維修過程質量監督的工作表單,以便于在維修工程質量監督過程中應用。

(3)開展管道內腐蝕檢測評價與內修復。開展管道內腐蝕修復技術應用,分別采用管體內腐蝕補強、內穿插非金屬管、風送擠涂內防腐層等修復技術,進行管道管體及防腐層維修。

(4)強化已建陰極保護系統保護效果評價。對于Ⅰ類管道采用密間隔法進行保護電位測試評價;對于Ⅱ類管道和Ⅲ類管道采用同步通斷法和極化探頭法進行保護電位測試評價。對保護效果未達標的系統,根據成因,分別對陰極保護系統或被保護管道實施相應維修。

4 結論

(1)大慶油田管道失效率高于股份公司規定的失效控制指標,其中油田老區管道失效率顯著高于外圍油田管道,老區油田是管道失效治理的重點區域。

(2)腐蝕失效占比99%,是油田管道主要失效形式,因此加強腐蝕控制是失效治理的重要技術措施。

(3)聚合物驅、三元復合驅等系統中管輸介質對管道的腐蝕作用增強,油氣水系統管道內腐蝕占比61.5%,注入(水)系統管道內腐蝕占比45.5%。因此,需要強化內腐蝕控制措施的實施。

(4)油田中等腐蝕以上區域占比86.5%,管道外防腐層失效嚴重,陰極保護覆蓋率低、運行效果未達標是管道外腐蝕失效的主要成因。聚合物驅、三元復合驅等驅油技術實施后原油集輸和注(入)水系統管輸介質腐蝕作用明顯增強,細菌、氧、垢下腐蝕等多種腐蝕形式共存,管道內防腐層失效和缺失是導致內腐蝕失效的主要成因。

(5)在建設期強化新建管道產品及施工質量管理,并加大陰極保護技術應用力度,可提升新建管道本質安全。通過運行期強化已建管道檢測與修復,以及強化已建陰極保護系統保護效果評價,可消減運行期管道風險。