強度不合格在役大口徑三通修復方法研究

徐烈 賈海東 曹俊 李世強 馬衛鋒

1國家管網集團西部管道有限責任公司

2中國石油集團工程材料研究院有限公司

3華北油田公司第四采油廠

大口徑三通管件是油氣輸送管道工程中的重要配件,它能實現改變油氣輸送方向、改變管徑大小、分流和特殊連接等作用。然而大口徑三通由于其形狀的不規則性,在制造領域是工程技術難題[1]。三通的制造工藝有鑄造、液壓脹形、焊接和熱擠壓成形等。其中,熱擠壓三通為國內制造高強度、大口徑油氣站場管件的主要技術。三通管件的熱擠壓工藝主要的工序為:制坯、壓扁、鼓包、拉拔和熱處理[2]。國外關于三通的標準主要有MSS SP—75 《High Strength Wrought Butt-welding Fittings》、ISO 15590—2 《Petroleum and Natural Gas Industries-Induction Bends,Fittings and Flanges for Pipeline Transportation Systems—Part2:Fittings》、ASME B16.9 《Factory-made Wrought Butt-welding Fittings》,國內關于管件的標準主要有GB/T 29168.2—2012《石油天然氣工業管道輸送系統用感應加熱彎管、管件和法蘭第2 部分:管件》和SY 0609《優質鋼質對焊管件規范》等[3]。這些管件標準在制造方面對管件成形的制造工藝方法作了要求,即管件的成形方法不產生有害缺陷,但對管件的制造工藝未作規范化和程序化的規定。然而,從標準執行上難以保證管件制造工藝滿足管件的性能要求,以致運行中管件可能有潛在安全風險。對管件的熱處理,GB/T 12459—2017《鋼制對焊無縫管件》只要求冷加工成形,CrMo 鋼、不銹鋼熱加工成形及碳鋼最終成形溫度低于750 ℃的三種工藝情況進行管件熱處理,而對其他鋼材和制造工藝(包括成形溫度)加工的管件均不要求熱處理[4]。這種規定,將難以保證管件的性能和質量,以及消除管件制造中產生的殘余應力。在對管件進行熱處理過程中,由于三通結構不規則性和熱處理工藝的執行不嚴格等原因,成批的大口徑三通力學性能并未能全部達到技術要求[5]。由于性能無損檢測手段的滯后,存在強度性能不合格三通未被抽查篩查出來。諸多學者利用有限元模擬方法獨特的優勢研究管道和管件的修復。王勇軍等[6]通過有限元模擬方法研究復合材料的最優層數與缺陷尺寸的關系。帥健等[7]利用有限元方法進一步論證了復合材料的補強層數與缺陷尺寸的關系。陳杰[8]采用有限元和試驗結合的方式研究環氧套筒修復含缺陷管道。

建立完善、高效的管道應急搶修體系,提高管道企業應對重大突發事件的應急處置能力非常重要[9]。目前針對在役強度不合格三通修復的研究較少。因此,針對在役強度不合格三通進行修復技術亟待進一步研究,從而能保障天然氣站場安全運行。

1 三通修復技術分析

針對強度不合格三通進行修復,而不是進行高成本的動火換管作業,從而能更有效地保障天然氣站場的安全運行。在天然氣站場中,如利用B型套筒或者異形B型套筒(無成熟技術)則需要進行降壓動火焊接或放空操作,場站停輸及現場動火作業工藝處置現場施工難度大。使用復合材料修復雖然操作簡單,但只能修復局部腐蝕缺陷[10-11]。對不合格三通進行修復時,涉及到異形結構修復問題。整體三通進行復合材料修復時存在腹部纏繞問題,且復合材料后期老化問題無法徹底解決,無法實現低強度三通的永久修復,因此不適合修復整體強度不合格三通。環氧鋼套筒作為臨時修復措施[12-13],其修復可靠性較高,能在相當長時間內保證修復質量,且可以實現不停輸、不降壓修復,不需要動火作業。三通修復方式比選調查如表1所示。上述三種修復方式,在現有的標準中,復合材料修復是臨時修復,B型套筒修復是永久修復,而環氧鋼套筒在一定條件下可以作為永久修復,需進行定期檢查。通過對GD 1033、Q/SY 1592、GB 32167、PRCI—2006、ASME B31.8、CSA Z662和ASME PCC—2 標準分析,以上7 個標準均允許修復外腐蝕、管體制造缺陷和管體機械損傷缺陷,ASME B31.8—2016 支持環氧套筒對環焊縫缺陷進行永久性修復。異形環氧鋼套筒修復的案例較少,公開文獻中發現李尚鵬等人[14]采用異形環氧鋼套筒對鹵水管道焊臺進行修復。因此,本文重點研究異形環氧鋼套筒修復強度不合格三通。

表1 強度不合格三通修復方式的比選結果Tab.1 Comparison and selection results of repair methods for tees with unqualified strength

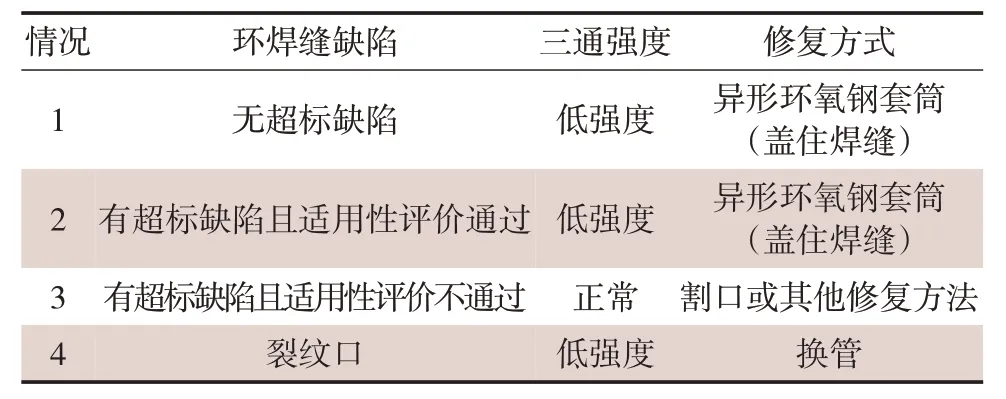

然而,在采用異形環氧鋼套筒修復三通本體時存在一些問題:三通本體強度問題與三通環焊縫問題如何區別進行修復;異形環氧鋼套筒是否需要覆蓋三通與直管對接的環焊縫。可將環焊縫缺陷問題和三通強度不合格問題結合進行對待,分級修復(表2)。

表2 三通分級修復方法Tab.2 Graded repair method of tee

2 三通修復有限元模型

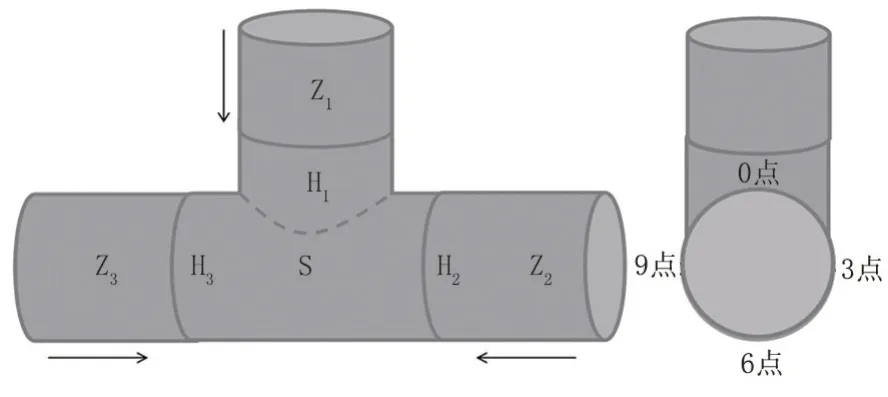

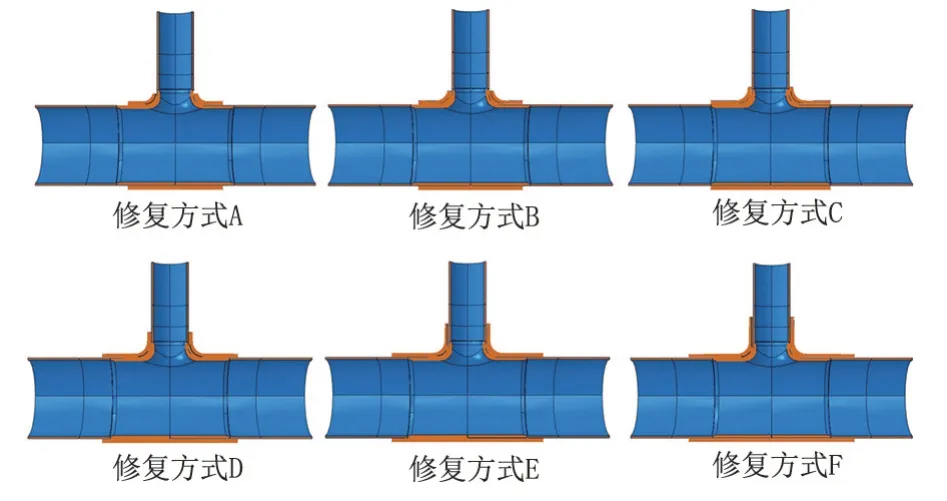

通過有限元模擬分析方法,能分析三通支管對異形環氧鋼套筒修復三通的影響,選取DN1 000 mm×450 mm 和DN1 000 mm×800 mm 三通規格作為有限元模擬對象,分別編號為T1 和T2。根據三通的實測壁厚與實測外形結構尺寸在CATIA(計算機輔助三維交互式應用)軟件中分別建立幾何模型。三通外形結構編號如圖1 所示。T1 和T2 三通的實測外形結構尺寸與壁厚實際取值如表3 所示。模擬6種異形環氧鋼套筒修復方式對T1 和T2 進行修復,6種異形環氧鋼套筒的修復方式分別為未蓋住焊縫175 mm(修復方式A),未蓋住焊縫100 mm(修復方式B),剛好蓋住焊縫(修復方式C),蓋住焊縫100 mm(修復方式D),蓋住焊縫200 mm(修復方式E)和蓋住焊縫300 mm(修復方式F)如圖2和圖3所示。

表3 三通實測外形結構尺寸與壁厚Tab.3 Measured shape structure size and wall thickness of tee

圖1 三通外形結構編號示意圖Fig.1 Schematic diagram of the number of the shape structure of tee

圖2 T1三通6種修復方式Fig.2 Six repair methods of T1 tee

圖3 T2三通6種修復方式Fig.3 Six repair methods of T2 tee

T1和T2的12種有限元模型的三通本體屈服強度設置為245 MPa,采用ABAQUS(有限元仿真)軟件對失效三通進行有限元模擬分析,材料模型選用彈塑性模型:

式中:E為彈性模量;εe為彈性應變;σs為屈服應力;K為強度系數;n為應變硬化指數;εp為塑性應變;σ為真應力,彈性模量取210 GPa,泊松比取0.3。

Z1,Z2,Z3直管段部分彈塑性階段采用的是X70材料屬性,壁厚為26.2 mm,根據API SPEC 5L標準給定的屈服強度、抗拉強度與伸長率取值,分別為485 MPa、570 MPa 與18%。環氧套筒采用16Mn材料屬性,屈服強度為345 MPa。環氧樹脂的彈性模量為3 GPa,彈性模量為0.38。

采取的失效準則為JB 4732 中規定的塑性失效準則,即認為部件內壁面出現屈服而外層金屬仍處于彈性狀態時,并不會導致失效,只有當部件內外壁全截面屈服時才是承載的最大極限。有限元模型的加載條件為純內壓加載至全截面屈服。

3 試驗結果

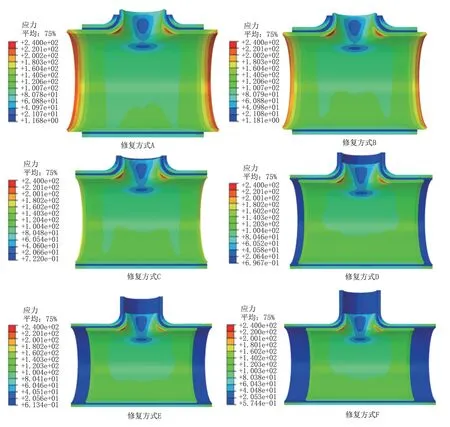

T1 和T2 三通的異形環氧鋼套筒修復模擬6 種修復方式,在設計壓力12 MPa 和全截面屈服時的等效應力云圖如圖4 和圖5 所示。由圖4 應力云圖結果可知,T1三通設計壓力12 MP時6種修復方式情況下,三通的應力集中區域主要在三通主管端部和肩部內表面區域,且修復方式A和修復方式B的主管端部的應力集中最明顯,修復方式C~F 的應力集中區域在三通肩部內表面。

圖4 12 MPa時T1三通修復件的等效應力云圖Fig.4 Equivalent stress cloud map of the T1 tee repaired parts at 12 MPa

圖5 全截面屈服時T1三通修復件的等效應力云圖Fig.5 Equivalent stress cloud map of the T1 tee repaired parts at full section yield

由圖5可知:T1三通全截面屈服時的6種修復方式情況下,修復方式A~C 的全截面屈服區域在三通主管端部,其中修復方式C的全截面屈服區域在主管端部的頂部區域;修復方式D~F 的應力集中區域均在三通肩部內表面,而三通端部并未發現全截面屈服;同時三通底部4~5 點鐘區域內表面出現屈服區域。這說明三通的主管端部、肩部內表面和主管底部4~5點鐘區域均為應力集中區域。

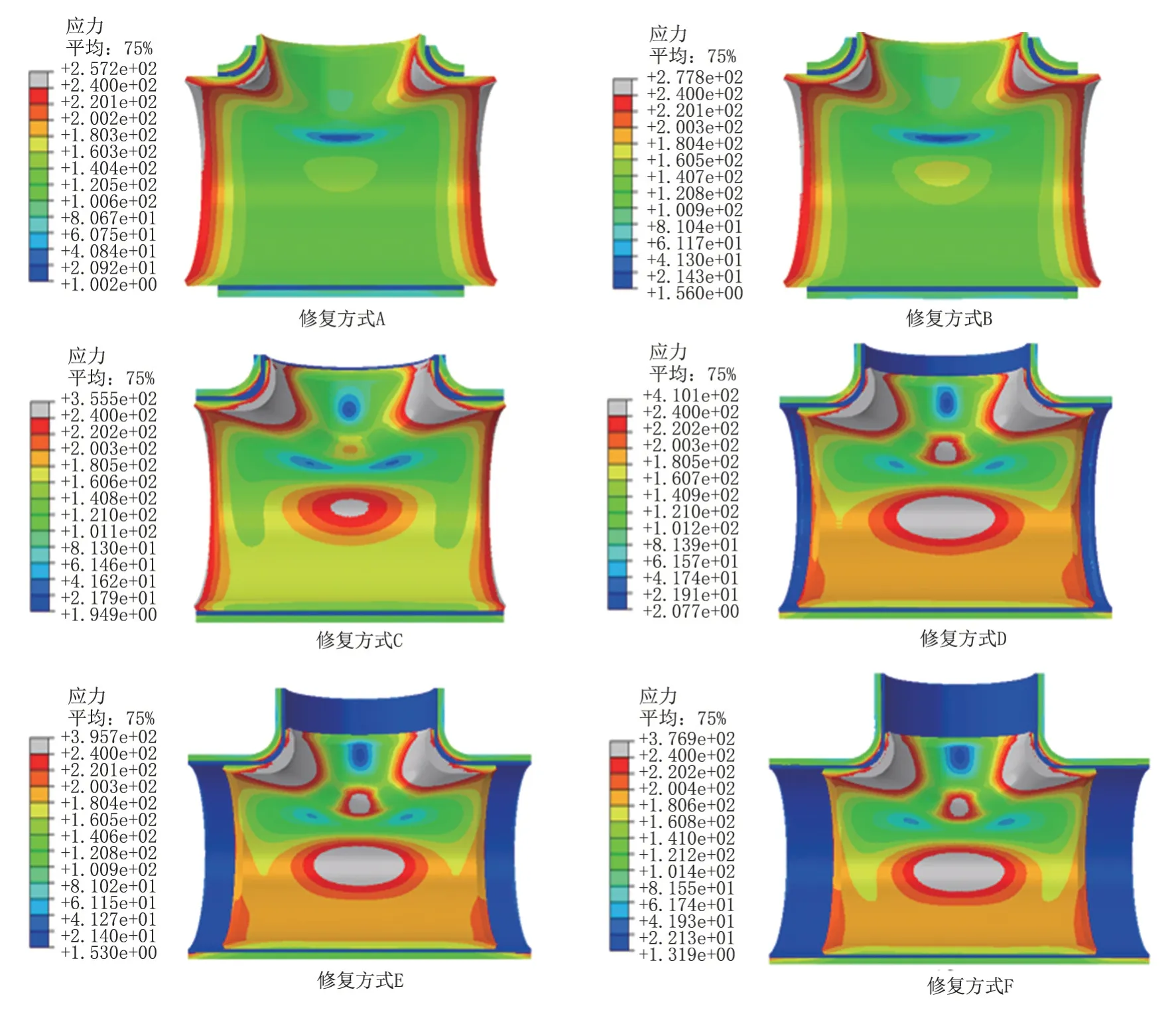

T2 三通設計壓力12 MPa 時6 種修復方式情況下,修復方式A和B的應力集中區域在三通主管端部和肩部內表面區域,修復方式C~F 的應力集中區域均在三通肩部內表面,相對于T1 三通的應力集中程度,T2的應力集中程度較小(圖6)。

圖6 12 MPa時T2三通修復件的等效應力云圖Fig.6 Equivalent stress cloud map of the T2 tee repaired parts at 12 MPa

由圖7所示:T2三通全截面屈服時6種修復方式情況下,修復方式A~C 的全截面屈服區域在三通主管端部,其中修復方式C的全截面屈服區域同樣在主管端部的頂部區域;修復方式D~F 的全截面屈服區域均在三通肩部內表面,而三通主管端部并未發現全截面屈服,三通腹部與底部4~5 點鐘區域均存在屈服區域。結合圖5的T1全截面屈服應力云圖可知,隨著支管管徑的增加使得三通的應力集中區域擴大了,增加了三通腹部區域,且三通底部4~5點鐘為應力集中區域。

圖7 全截面屈服時T2三通修復件的應力云圖Fig.7 Equivalent stress cloud map of the T2 tee repaired parts at full section yield

綜合T1和T2三通設計壓力和全截面屈服時6種修復方式的應力云圖結果可知:異形環氧鋼套筒不蓋住環焊縫的三通,應力集中區域主要集中在主管端部;而蓋住環焊縫的三通應力集中區域主要集中在三通肩部、腹部和底部4~5 點鐘區域。支管管徑的增加,使得三通的應力集中區域擴大,增加了三通腹部區域。

在修復方式A~F的情況下,T1和T2全截面屈服時6 種修復方式的最大允許壓力比較結果見表4和表5。由表4 和表5 可知,修復方式D~F 提高最大允許壓力幅度最大,并且最大允許運行壓力超過12 MPa,T1三通的修復方式E和F,T2三通的修復方式D~F 最大允許運行壓力一樣,說明異形環氧鋼套筒蓋住焊縫200 mm 以后,再增加套筒長度并無意義。這說明異形環氧鋼套筒修復強度不合格三通的最優尺寸為蓋過三通焊縫200 mm。

表4 6種修復方式條件下T1三通最大允許運行壓力對比結果Tab.4 Comparison results of maximum allowable operating pressure of T1 tee under six repair methods

表5 6種修復方式條件下T2三通最大允許運行壓力對比結果Tab.5 Comparison results of maximum allowable operating pressure of T2 tee under six repair methods

4 結論

針對強度不合格三通問題,提出了異形環氧鋼套筒修復方法。將三通強度不合格和環焊縫缺陷修復結合考慮,提出了分級修復方法。通過對DN1 000 mm×450 mm 和DN1 000 mm×600 mm 三通進行不同異形環氧套筒修復方式進行有限元模擬分析,得出以下結論:

(1)異形環氧鋼套筒未蓋住三通環焊縫的全截面屈服區域為三通主管端部區域,而異形環氧鋼套筒蓋住三通環焊縫的全截面屈服區域為三通肩部區域。

(2)異形環氧鋼套筒蓋住三通環焊縫的修復方式優于未蓋住環焊縫的修復方式。

(3)異形環氧鋼套筒修復強度不合格三通的最優尺寸為蓋過三通焊縫200 mm。

(4)隨著支管管徑的增加,三通應力集中區域擴大,相對于支管管徑為450 mm 的應力集中區域,支管管徑為800 mm的應力集中區域增大。