基于深度學(xué)習(xí)的往復(fù)壓縮機故障檢測方法研究

李 強,王 杰,秦 政,王 堯,朱浩瑋,劉兆增

(中國石油大學(xué)(華東)新能源學(xué)院,山東青島 266580)

0 引言

往復(fù)壓縮機故障模式眾多[1-2],因而一直是國內(nèi)外故障診斷學(xué)者研究的熱點。早期針對往復(fù)壓縮機的故障診斷主要是依靠專家的現(xiàn)場經(jīng)驗,這種方法的診斷結(jié)果具有較高的人為限定性。隨著傳感器與計算機技術(shù)的飛速發(fā)展,將往復(fù)壓縮機振動、壓力、電機電流等信號與機器學(xué)習(xí)算法相結(jié)合的故障診斷方法出現(xiàn)[3-4],在實驗室研究中取得了不錯的診斷效果。Li等[5]通過測量活塞桿應(yīng)變提出了無損氣缸的示功圖繪制方法,并基于此提出用于氣閥故障診斷的示功圖關(guān)鍵特征點重構(gòu)算法。Wang 等[6]使用圖像處理方法獲取示功圖的7 個不變矩特征,并將該特征用于訓(xùn)練支持向量機的特征向量,實現(xiàn)了往復(fù)壓縮機氣閥的故障診斷。Pichler等[7-8]則將對數(shù)示功圖膨脹階段的斜率與壓力作為特征參數(shù),用于訓(xùn)練分類器實現(xiàn)氣閥的故障診斷。唐友福等[9]基于示功圖的幾何性質(zhì)特征,利用BP神經(jīng)網(wǎng)絡(luò)作為分類器對壓縮機故障進行識別與分類。在工業(yè)應(yīng)用中,Hoerbiger、PROGNOST、Bently Nevada開發(fā)的在線監(jiān)測系統(tǒng)中主要是檢測示功圖的變化[10]。上述基于示功圖的故障診斷研究中,診斷效果主要依賴于特征提取方法的優(yōu)劣;故障診斷方法依賴于正常與故障狀態(tài)下的數(shù)據(jù),在缺乏故障數(shù)據(jù)的情況下無法進行故障診斷。由于壓縮機故障模式多種多樣,而現(xiàn)場的故障數(shù)據(jù)較難獲取,很難收集到所有故障模式對應(yīng)的數(shù)據(jù),使得基于給定特征與傳統(tǒng)機器學(xué)習(xí)算法相結(jié)合的壓縮機故障診斷方法具有較大的局限性。近年來,隨著深度學(xué)習(xí)在機器視覺領(lǐng)域的興起[11],依靠強大的學(xué)習(xí)性能,深度學(xué)習(xí)模型可以從原始信號中直接提取特征,并通過訓(xùn)練實現(xiàn)數(shù)據(jù)分類。楊洪柏等[12]將氣閥正常與故障狀態(tài)下的原始振動信號作為輸入,利用卷積神經(jīng)網(wǎng)絡(luò)對信號特征進行提取,獲得了較高的故障識別率。但該種方法同樣依賴于故障數(shù)據(jù)集,這也是限制卷積神經(jīng)網(wǎng)絡(luò)廣泛應(yīng)用于機械設(shè)備故障診斷的重要原因之一。

為了擺脫卷積神經(jīng)網(wǎng)絡(luò)應(yīng)用于故障診斷時過度依賴于故障數(shù)據(jù)集的問題,同時解決人為提取特征的冗余性與不足性,本文以往復(fù)壓縮機示功圖為研究對象,提出了基于AlexNet卷積神經(jīng)網(wǎng)絡(luò)的壓縮機運行工況分類模型,并通過對分類模型全連接層一維特征向量的處理,提出了故障檢測算法。以AlexNet 卷積神經(jīng)網(wǎng)絡(luò)為基礎(chǔ)架構(gòu)的故障檢測模型基于正常數(shù)據(jù)集進行訓(xùn)練,利用卷積神經(jīng)網(wǎng)絡(luò)(CNN)對示功圖自動提取特征,通過實驗驗證并判斷是否存在異常。

1 故障檢測方法

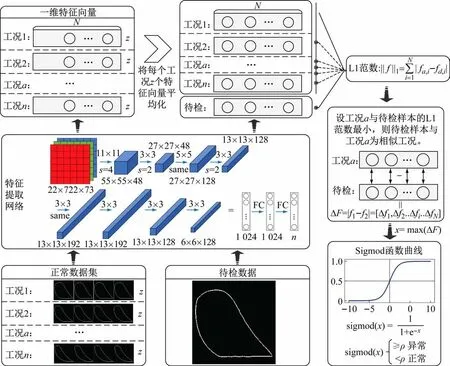

本文以AlexNet 卷積神經(jīng)網(wǎng)絡(luò)為原型,以往復(fù)壓縮機示功圖為故障檢測對象,搭建基于AlexNet 卷積神經(jīng)網(wǎng)絡(luò)的故障檢測模型。

1.1 AlexNet卷積神經(jīng)網(wǎng)絡(luò)

AlexNet 是由Hinton 和Alex Kri-zhevsky 等[13]提出的卷積神經(jīng)網(wǎng)絡(luò)模型,它共有8 層帶權(quán)重的網(wǎng)絡(luò)層,包含5 層卷積層Ci(i=1,2,…,5)(其中第1、2、5 層卷積層后各包含1 層最大池化層)和3 層全連接層FCi(i=6,7,8)。與傳統(tǒng)神經(jīng)網(wǎng)絡(luò)方法相比,AlexNet采用ReLU激活函數(shù)改善了梯度消失及收斂波動問題,同時,通過引入DropOut方法控制過擬合[14]。基于上述特點與優(yōu)勢,本文選擇AlexNet 為基本分類模型通過修改模型結(jié)構(gòu)搭建故障檢測模型。同時,根據(jù)本文研究對象的復(fù)雜程度對原網(wǎng)絡(luò)結(jié)構(gòu)進行了部分精簡,縮減了卷積核數(shù)目與全連接層的神經(jīng)元數(shù)目。本文使用精簡后的網(wǎng)絡(luò)結(jié)構(gòu)與相關(guān)參數(shù)如圖1 所示。

圖1 AlexNet卷積神經(jīng)網(wǎng)絡(luò)結(jié)構(gòu)

1.2 卷積神經(jīng)網(wǎng)絡(luò)模型

本卷積神經(jīng)網(wǎng)絡(luò)模型由圖像輸入、卷積層與池化層、全連接層與輸出層以及優(yōu)化器與損失函數(shù)組成。

(1)圖像輸入。往復(fù)壓縮機的示功圖反映了壓縮機的運行狀態(tài)以及工作特性,它對氣閥、活塞組件等常見故障較為敏感,故選擇示功圖作為故障檢測對象。通過鍵相傳感器識別壓縮機運行過程、壓力傳感器測量氣缸動態(tài)壓力的方法實測的示功圖如圖2 所示。

圖2 往復(fù)壓縮機示功圖

本文采用卷積神經(jīng)網(wǎng)絡(luò)進行特征提取時,圖2 所示示功圖的橫縱坐標(biāo)刻度、標(biāo)簽與壓縮機運行過程無關(guān),為輔助說明信息而非特征信息,在生成圖片數(shù)據(jù)集時去除該類信息,僅保留與壓縮機運行過程有關(guān)的示功圖形狀信息。此外,對比圖2(a)與(b)可以發(fā)現(xiàn),在具有不同排氣壓力的工況下采用相同的縱坐標(biāo)會導(dǎo)致排氣壓力較低工況的示功圖中出現(xiàn)大面積空洞,若不加處理,空洞特征也將作為主要特征被訓(xùn)練與學(xué)習(xí),從而影響模型訓(xùn)練精度與使用效果。故在預(yù)處理時,將縱坐標(biāo)進行歸一化處理,

此外,為了增加示功圖形狀與背景的對比度,將示功圖進行二值化處理。如圖3 所示為預(yù)處理后的示功圖。

圖3 預(yù)處理后的示功圖

(2)卷積層與池化層。卷積層的目的是將輸入圖片的主要特征進行提取,AlexNet 網(wǎng)絡(luò)具有5 層卷積層,卷積核大小與步長分別為:C1=11 ×11,S1=4;C2=5 ×5,S2=1;C3=C4=C5=3 ×3,S3=S4=S5=1。卷積運算式為

式中:y(i,j)為卷積運算結(jié)果矩陣中的元素;A為圖像經(jīng)數(shù)字采樣后獲得的數(shù)字矩陣;K為卷積核;k為卷積核大小;i,j分別為矩陣中行、列的索引。

卷積運算后的結(jié)果需要進入激活函數(shù)進行計算,AlexNet網(wǎng)絡(luò)采用ReLU函數(shù)作為激活函數(shù)

在池化層運算中,通過采用下采樣的方法降低特征圖維度,對圖片的特征進一步提取,并減少參數(shù)。不同于其它的網(wǎng)絡(luò)模型,AlexNet使用的池化(Pooling)是可重疊的,在池化過程中,每次移動的步長小于池化的窗口長度。池化的大小為3 ×3 的正方形,每次池化移動步長為2,與非重疊方案池化大小為2 ×2,步長為2相比,輸出的維度是相等的,但重疊池化能在一定程度上抑制過擬合,即:

式中:y為數(shù)字矩陣;i,j分別為矩陣y中行與列的索引;λ為池化移動步長;l為池化區(qū)域長度;w為池化區(qū)域?qū)挾取?/p>

(3)全連接層和輸出層。AlexNet 網(wǎng)絡(luò)具有3 層全連接層FCi(i=6,7,8),F(xiàn)C6與FC7神經(jīng)元數(shù)量均為2 048,本文設(shè)為1 024,Dropout 比例均為0.2,F(xiàn)C8為采用softmax 函數(shù)作為激活函數(shù)的全連接層,softmax分類器是logistic二類分類器的一個泛化,可實現(xiàn)多類別分類[15]。最終輸出多類樣本標(biāo)簽的概率分布。FC8全連接層的第i個神經(jīng)元的輸出

式中:N為FC8全連接層的神經(jīng)元數(shù)量,同時也是樣本類別數(shù)量;Vi和Vj為FC8全連接層中的第i個和第j個神經(jīng)元。

(4)優(yōu)化器與損失函數(shù)。優(yōu)化器將計算的損失函數(shù)的梯度應(yīng)用在模型訓(xùn)練計算的變量更新中,不斷對模型參數(shù)進行迭代更新,直到循環(huán)次數(shù)達到預(yù)設(shè)值。本文采用學(xué)習(xí)率自適應(yīng)的Adam 進行權(quán)值參數(shù)優(yōu)化,通過式(5)得到樣本m的第i個神經(jīng)元的softmax 值pm,i并與反映樣本m與類別i的從屬關(guān)系函數(shù)lm,i求取交叉熵,作為損失函數(shù)

式中:M為樣本的數(shù)量;lm,i為樣本m的實際類別函數(shù),當(dāng)樣本m屬于類別i時取1,否則取0。

1.3 分類模型訓(xùn)練

本文的分類模型訓(xùn)練流程包括:數(shù)據(jù)集采集、前向傳播求誤差、反向傳播更新網(wǎng)絡(luò)參數(shù)以及模型測試。

(1)數(shù)據(jù)集采集。通過往復(fù)空氣壓縮機實驗測試平臺采集正常工作狀態(tài)下各個工況的示功圖,并去除圖片中的輔助說明信息,形成帶有各個工況標(biāo)簽的數(shù)據(jù)圖集I。

(2)前向傳播求誤差。將每個標(biāo)簽的樣本集按比例隨機分成訓(xùn)練集、驗證集和測試集。為了加快參數(shù)更新速度,將數(shù)據(jù)圖集I隨機劃分為多個小批量樣本組,每個樣本組包含b個樣本,初始化網(wǎng)絡(luò)參數(shù)、學(xué)習(xí)率ε,Dropout 比率,每次從訓(xùn)練集中選擇小批量b個樣本進行卷積、池化、全連接運算,求取最終的softmax輸出值,并根據(jù)式(6)求取損失函數(shù)。

(3)反向傳播更新網(wǎng)絡(luò)參數(shù)。基于前向傳播的損失,利用Adam算法迭代更新網(wǎng)絡(luò)參數(shù),直至一個批量樣本組循環(huán)結(jié)束。然后,在樣本集中再依次選擇b個不同樣本,重復(fù)上述小循環(huán),直至循環(huán)完成所有樣本。在訓(xùn)練過程中,每輪循環(huán)結(jié)束時,使用驗證集驗證網(wǎng)絡(luò)的分類效果,若模型具有良好的分類性能,則將當(dāng)前的網(wǎng)絡(luò)參數(shù)保留,否則對網(wǎng)絡(luò)參數(shù)進行調(diào)整。

(4)模型測試。使用預(yù)留的測試集樣本對網(wǎng)絡(luò)的泛化能力進行測試,若模型分類性能達標(biāo),則將此時的網(wǎng)絡(luò)參數(shù)作為后續(xù)故障診斷模型的結(jié)構(gòu)參數(shù),反之,調(diào)整Dropout比率。

1.4 故障檢測算法實現(xiàn)

壓縮機正常工作情況下各個工況的示功圖特征被卷積神經(jīng)網(wǎng)絡(luò)識別與學(xué)習(xí)后得到壓縮機運行工況分類模型,該模型可以很好地提取示功圖特征,并將不同運行工況下的示功圖特征差異化,基于該特點,本文利用AlexNet分類模型作為主干特征提取網(wǎng)絡(luò),通過共享網(wǎng)絡(luò)權(quán)值,對比同一特征提取網(wǎng)絡(luò)下全連接層的輸出,將壓縮機運行工況識別的多分類模型轉(zhuǎn)化為故障檢測的二分類模型。

當(dāng)示功圖樣本m輸入至已訓(xùn)練好的N分類模型后,經(jīng)卷積、池化與全連接,示功圖特征被提取與高度壓縮,最終在全連接層中輸出一維特征向量F=[f1,f2,…,fi,…,fN],對于同一類樣本經(jīng)相同的特征提取網(wǎng)絡(luò)處理后獲得的一維特征向量F的分量大小、分布相近,而不同類樣本間或異常樣本與正常樣本間差異較大。本文基于該特征向量的特點構(gòu)建異常檢測算法:①將2 個一維特征向量作差并取絕對值,獲得;②提取ΔF的最大分量Δfi,并將上述最大分量輸入sigmod 函數(shù)中,將其映射至(0,1)之間,并將其定義為差異度ΔS(如式7);③將差異度與給定的閾值ρ 作比較,判斷樣本是否存在異常。即當(dāng)sigmod(Δfi)小于ρ 時判斷樣本為正常,否則為異常:

上述故障檢測算法是基于樣本間的特征向量的差異展開,涉及實際樣本與參照樣本之間的比較,對于同一類樣本,其間一維特征向量差異較小,但考慮總體特征表現(xiàn),將每一類訓(xùn)練集中的所有正常樣本的特征向量進行平均處理,獲得每一類平均化后的特征向量。由于不同類樣本間特征向量差異較大,引起的差異度較大,可能會產(chǎn)生超過閾值引起誤判的現(xiàn)象,故本文采用計算兩特征向量L1 范數(shù)(如式8)的方法先進行類別匹配,再計算差異度。

式中,fa,i與fd,i分別為平均化后的參照樣本工況a與實際待檢樣本工況d的一維特征向量的第i個分量。

L1 范數(shù)相當(dāng)于求取了2 個一維向量的距離,實際待檢樣本特征向量與各類樣本平均化后的特征向量的L1 范數(shù)越小則歸屬關(guān)系越強烈,即使是故障樣本也是在某1 工況下發(fā)生的,雖然特征向量與正常工況差異較大,但特征向量分布仍與故障前工況相近,其與故障前正常工況的L1 范數(shù)最小,也可實現(xiàn)類別匹配。匹配完成后,計算實際待檢樣本與該類別的差異度并與閾值ρ作比較進行異常樣本檢測。具體異常檢測算法流程如圖4 所示。

圖4 異常檢測算法流程

2 實驗與分析

2.1 實驗裝置

本文基于往復(fù)壓縮機性能測試實驗的示功測試原理,通過改裝單級無油潤滑往復(fù)空氣壓縮機搭建了實驗測試裝置。實驗裝置由往復(fù)壓縮機、低壓直流電源、壓力傳感器、鍵相傳感器、數(shù)據(jù)采集卡等硬件與數(shù)據(jù)采集軟件2 部分組成,硬件主要參數(shù):往復(fù)壓縮機的排氣壓力范圍為0~0.8 MPa,轉(zhuǎn)速為1 440 r/min;低壓直流電源為雙通道輸出,電壓輸出范圍為0~36 V;壓力傳感器量程為0~1 MPa,0~10 V 信號輸出,精度為±0.5%FS;鍵相傳感器為旋轉(zhuǎn)編碼器,5 V 脈沖信號輸出,分辨率為360 P/R;數(shù)據(jù)采集卡采用NI 數(shù)據(jù)采集卡,單端32 通道,ADC 分辨率16 Bit。實驗裝置如圖5 所示。

圖5 實驗裝置

為測量氣缸動態(tài)壓力:①在氣缸壓板上開孔將氣缸內(nèi)氣體壓力引出并與壓力變送器連接獲得與壓力成正比的電壓信號;②為了將氣缸動態(tài)壓力與壓縮機工作過程相對應(yīng),以曲柄轉(zhuǎn)角為中間變量,將360 P/R的三相增量型旋轉(zhuǎn)編碼器作為鍵相傳感器,將Z相起點與活塞上止點對應(yīng),作為每周期壓力信號采樣起點,利用A相等角度發(fā)射脈沖信號的特性觸發(fā)壓力信號采樣;③通過調(diào)節(jié)壓縮機排氣閥調(diào)節(jié)排氣壓力,以改變壓縮機工況。本實驗選擇4 個排氣壓力分別為0.3、0.4、0.5、0.6 MPa 工況下的示功圖作為訓(xùn)練數(shù)據(jù)集,設(shè)置數(shù)據(jù)采集卡采樣頻率為8 640 Hz,每次采集1 個工況下壓縮機單個工作周期的360 個氣缸動態(tài)壓力數(shù)據(jù)點,連續(xù)采集230個周期,共計920 個樣本,組成樣本集,每個工況數(shù)據(jù)中取170 個樣本按照14:3 的比例隨機分為訓(xùn)練集和驗證集,剩余的60個樣本用于測試。

2.2 故障模擬

本文在往復(fù)式壓縮機故障模擬試驗裝置上對故障檢測模型的準確性進行了驗證,按上述預(yù)定的4 個工況排氣壓力的吸、排氣閥泄漏故障進行模擬,獲取故障數(shù)據(jù)集作為測試集。實驗使用的壓縮機氣閥為舌簧閥,本文通過在舌簧閥片上開直徑為1 mm 的圓孔作為泄漏孔實現(xiàn)故障的模擬,如圖6 所示。調(diào)節(jié)壓縮機排氣閥,使壓縮機分別在上述4 個工況下穩(wěn)定工作,按設(shè)定的采樣率,在每個工況下采集壓縮機單個工作周期的氣缸動態(tài)壓力數(shù)據(jù)點,每個工況采集60 個周期。最終獲得的數(shù)據(jù)集數(shù)量:①正常情況運轉(zhuǎn)時,測試4個工況,訓(xùn)練樣本數(shù)分別各為140 個、驗證樣本數(shù)量分別各為30 個、測試樣本數(shù)量分別各為60 個;②模擬故障運轉(zhuǎn)時,測試4 個工況,測試樣本數(shù)量分別各為60 個。

圖6 舌簧閥泄漏故障模擬

2.3 模型訓(xùn)練參數(shù)尋優(yōu)

在模型訓(xùn)練中影響訓(xùn)練速度與準確率的參數(shù)有Adma的學(xué)習(xí)率(ε)、批尺寸大小(batch_size)。為尋找最佳參數(shù),遵循單一變量原則對各個參數(shù)取不同值,研究其訓(xùn)練精度的變化趨勢,變化曲線如圖7 所示。

圖7 訓(xùn)練精度的變化趨勢圖

圖7(a)為批尺寸batch_size =32 的訓(xùn)練精度隨學(xué)習(xí)率變化曲線,由圖可以看出,當(dāng)學(xué)習(xí)率為0.000 1時,訓(xùn)練精度最先穩(wěn)定并達到最大值。當(dāng)學(xué)習(xí)率減小時,訓(xùn)練精度收斂速度變慢;當(dāng)學(xué)習(xí)率增大時,訓(xùn)練精度產(chǎn)生波動,并逐漸降低。圖7(b)為學(xué)習(xí)率ε =0.000 1 的訓(xùn)練精度隨批尺寸大小變化曲線,由圖可以看出,達到最優(yōu)訓(xùn)練精度所需的迭代批數(shù)隨著批尺寸的增大而增加,但由于批尺寸的不同,每個迭代批數(shù)中的迭代次數(shù)不同,批尺寸大小分別為30、60、90、120時,達到穩(wěn)定的最大訓(xùn)練精度所需的迭代次數(shù)分別為252、81、66、60,故當(dāng)批尺寸大小為120 時,可以以最少的迭代次數(shù)達到最優(yōu)的訓(xùn)練精度,該批尺寸大小也是驗證集所能達到的最大值。因此,為了獲得較高的訓(xùn)練精度,將優(yōu)化器的學(xué)習(xí)率設(shè)置為0.000 1,批尺寸設(shè)置為120。

3 模型性能試驗

為了對本文提出的故障檢測模型進行測試,隨機選擇了未用于模型訓(xùn)練的正常測試數(shù)據(jù)集與故障測試數(shù)據(jù)集樣本各40 個,建立混淆矩陣,計算準確率、精確率、召回率與F1 值,評價模型性能。

3.1 故障示功圖對比

將吸、排氣閥泄漏故障下的歸一化示功圖與正常狀態(tài)下的歸一化示功圖進行對比,對比情況如圖8所示。

由圖8 可知,壓縮機的運行狀態(tài)發(fā)生變化時,在示功圖上主要體現(xiàn)在壓縮線和膨脹線的斜率變化,以及進、排氣線的長短變化:①當(dāng)壓縮機吸氣閥發(fā)生泄漏時,由圖8(a)可知,壓縮氣體從吸氣閥泄漏,壓縮線變得平緩,斜率的絕對值下降,排氣過程線縮短,同時,氣體在氣閥未開啟時便可進入氣缸,導(dǎo)致膨脹過程被加快,進氣過程延長;②當(dāng)排氣閥泄漏時,由圖8(b)可知,高壓的氣體進入氣缸,壓縮線變得陡峭,斜率的絕對值變大,排氣閥提前打開,排氣過程延遲,同時,高壓氣體不斷進入氣缸,導(dǎo)致膨脹過程延長,進氣過程縮短。由上面的圖譜也可以發(fā)現(xiàn),壓縮機發(fā)生輕微故障時,雖然圖譜曲線形狀會發(fā)生變化,但變化并不大,依賴人工進行故障檢測,具有一定難度,而采用卷積神經(jīng)網(wǎng)絡(luò)則可以很好地捕捉圖像變化。

3.2 異常檢測結(jié)果

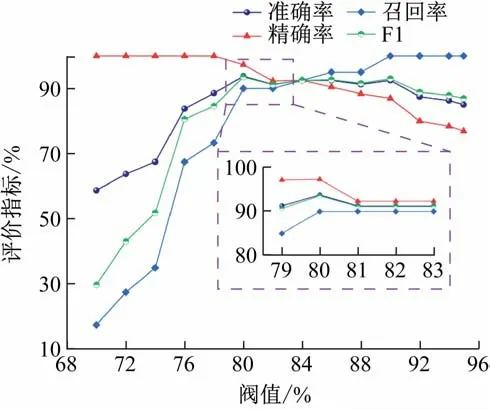

將上述正常與故障狀態(tài)下的示功圖樣本輸入異常檢測模型,模型將返回每個樣本與相似類別的正常樣本間的差異度,當(dāng)差異度大于等于閾值時則判斷為異常,反之,正常。設(shè)定不同的閾值,建立如表2 所示的混淆矩陣(其中,TP(True Position)為真陽性、FP(False Position)為假陽性、FN(False Negative)為假陰性、TN(True Negative)為真陰性),從而計算出指標(biāo):準確率Acc =(TP+TN)/(TP+TN+FP+FN)、精確率Precision =(TP)/(TP+FP)、召回率Recall =(TP)/(TP+FN)、F1 值F1 =(精確率×召回率×2)/(精確率+召回率),作為模型可靠性評價標(biāo)準。

圖9 為評價指標(biāo)隨閾值的變化曲線,由圖可知,隨著閾值的提高,模型容錯能力下降,精確率下降,準確率、召回率與F1 值均有所提高。當(dāng)閾值為80%時,在正常數(shù)據(jù)與故障數(shù)據(jù)各40 條的情況下:預(yù)測正確的正常樣本為36 個,預(yù)測錯誤的正常樣本為4 個;預(yù)測正確的異常樣本為39 個,預(yù)測錯誤的異常樣本為1 個。模型的準確率為93.75%,精確率為97.30%,召回率為90%,F(xiàn)1 值為93.51%,模型取得了很好的預(yù)測效果。同時,通過圖9 也可以發(fā)現(xiàn),閾值在80%~90%之間時,模型的準確率均在90%以上,這說明模型可以在閾值波動較大的情況下仍保持較好的效果。而在實際運用時,閾值可以根據(jù)正常測試樣本的差異度平均值,并考慮一定的容錯裕度進行設(shè)定,并且在使用過程中不斷修正,使得模型的使用效果達到最優(yōu)。

圖9 評價指標(biāo)隨閾值的變化曲線

4 結(jié)論

本文提出的基于卷積神經(jīng)網(wǎng)絡(luò)的往復(fù)壓縮機故障檢測模型,以往復(fù)壓縮機示功圖為診斷對象,利用卷積神經(jīng)網(wǎng)絡(luò)(CNN)進行特征提取,通過對比樣本特征之間的差異進行故障檢測。同時,通過搭建的往復(fù)空氣壓縮機實驗測試裝置,對進、排氣閥泄漏故障進行模擬測試,結(jié)果表明:在僅有壓縮機正常運行數(shù)據(jù)的情況下,可以很好地完成往復(fù)壓縮機熱力性能故障的檢測,當(dāng)故障評判閾值為80%~90%之間時,模型的故障識別準確率可達90%以上,可進一步對故障氣缸進行定位,為故障早期快速報警奠定了基礎(chǔ)。同時,該壓縮機故障模擬實驗也可用于過程流體機械課程的教學(xué)實驗或本科生的自主開放實驗。