選擇性催化還原SCR流場優化淺析

詹清陽 劉曉杰 阮富城 歐鯉輝 李 穎 金立梅

(1.國能(泉州)熱電有限公司,福建 泉州 362801;2.深圳市安瑞昕電力科技有限公司,廣東 深圳 518038)

0 引言

我國是世界上為數不多以煤炭為主要能源的國家,煤炭的大量開發和利用給環境造成了嚴重的污染,其中氮氧化物(NOx)是煤炭燃燒產生的主要污染物之一,其對大氣環境造成的危害已成為影響生態環境和經濟社會可持續發展的重要因素,因其能夠產生酸雨、引起臭氧層破壞和光化學煙霧等嚴重問題,近年來受到人們廣泛的關注[1]。2015年國家三部委聯合印發《全面實施燃煤電廠超低排放和節能改造工作方案》,要求各火電企業NOx的排放值不高于50mg/Nm3,給電力行業帶來了嚴峻挑戰,促成了各火電機組開始新一輪的氮氧化物超低排放改造。傳統的脫硝方法主要包括分級燃燒、再燃技術以及低NOx燃燒器技術。盡管這些方法在降低氮氧化物排放過程中發揮了巨大成效,但是在面對新的超低排放值NOx≤50mg/Nm3顯得乏力。

選擇性催化還原技術(SCR)以其成熟的技術、超高的脫硝效率以及超低熱損耗被廣泛用于燃煤電廠氮氧化物超低排放改造,但是我國的SCR技術起步相對較晚,而且由于國家政策的縮緊,大量的機組在新一輪的氮氧化物超低排放改造加裝SCR反應器,缺少足夠的改造空間,煙道存在普遍特性:(1)SCR反應器處存在多處呈90°的拐角;(2)入口煙道窄,存在拓寬性;(3)限于整個煙道的長度,氨還原劑與煙氣混合距離較短,不能充分混合。基于以上特征,煙道流場的紊亂嚴重影響了SCR反應器運行的穩定性,降低了其對氮氧化物的脫除效率,限制了SCR技術的應用,因此,本文著重分析煙道流場對SCR脫硝系統的影響,以期給燃煤電廠SCR技術提供一定的理論基礎。

1 SCR技術簡介

1.1 SCR機理簡介

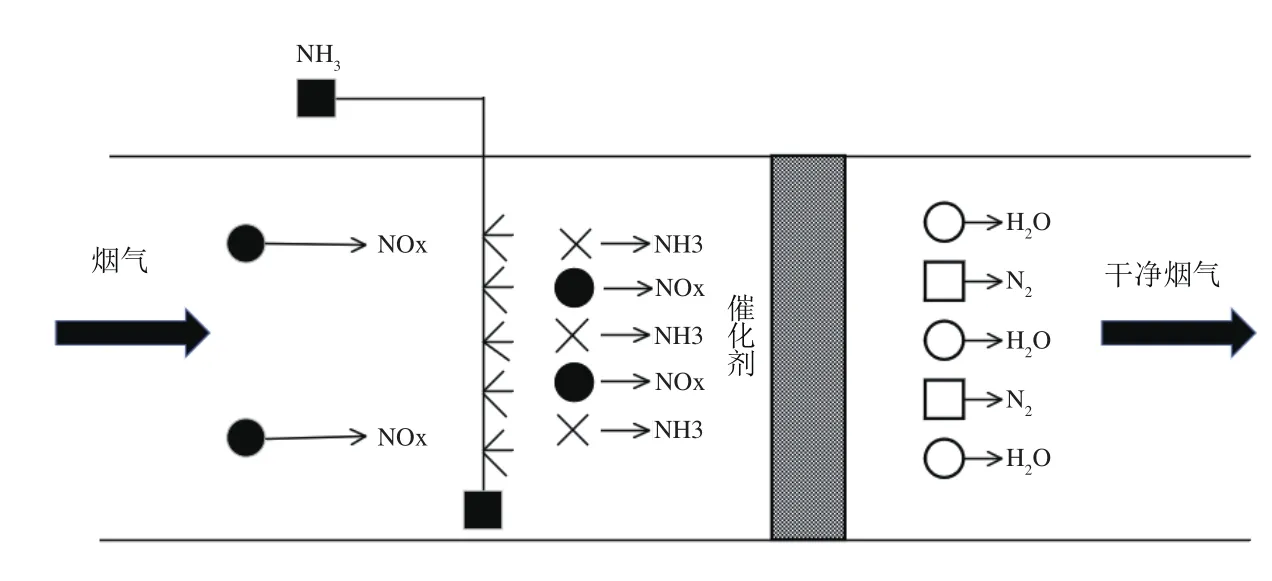

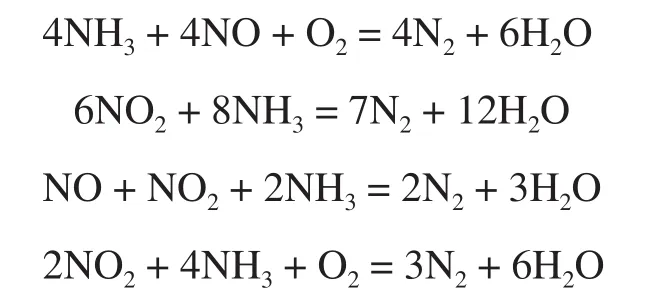

選擇性催化還原技術(SCR)是燃煤電廠煙氣排放中NOx的一項處理工藝,即在催化劑的作用下[2],噴入還原劑氨或者尿素,與煙氣中的NOx反應生成N2和H2O。脫除氮氧化物主要過程:如圖1所示,煙氣從爐膛進入煙道溫度降至300~500℃后,SCR系統中的噴氨格柵將還原劑氨噴入煙道并與煙氣充分混合,在催化劑的作用下生成N2和H2O,主要反應過程如下:

圖1 SCR脫硝原理

1.2 SCR技術特點

SCR系統主要包括催化反應器(噴氨格柵)、氨還原劑供應系統(提供充足的氨還原劑,參與到NOx的還原當中)、空氣和氨氣的噴射系統以及整套催化還原系統的控制器。使用催化劑可以降低上述還原NO反應的活化能,使反應溫度降低,NO還原可以在較低溫度下進行,節省熱損失。SCR反應系統一般置于省煤器后、空氣預熱器之前(又稱高塵段布置),省煤器出來的煙溫一般在150℃左右,溫度較低,符合NO還原反應的溫度,避免了煙氣再加熱消耗熱量。氨氣在空預器之前噴射進入煙道,與煙氣進行充分混合后進入還原系統。

NO還原系統中的催化反應是SCR工藝的核心,催化劑的設計和研制是有煙道系統的煙氣條件、成分來確定,NOx的脫除效率、NH3的逃逸率和催化劑體積是重要影響因素。現階段主要使用商業釩系催化劑,并且催化系統樣式有板式、蜂窩式和波紋板式三種類型。

SCR系統現在主要存在以下問題:(1)由于流場分布不均,導致煙氣煙速不均,從而NOx測量滯后性較大;(2)煙道流場由于其布置、結構復雜多變,導致流場分布不均勻;(3)動態工況下,氨逃逸現象嚴重,傳統SCR噴氨控制系統調節效果差,噴氨格柵的調平效果差;(4)由于煙氣流場不均,局部煙速不同,導致局部區域噴氨過多,局部欠噴。

1.3 氨逃逸現象及其危害

從SCR反應器內排出的未反應完全的氨導致了所謂的“氨逃逸”問題,煙氣流速不均、流速過大、氨還原劑過多、催化劑失活以及煙氨混合均勻程度等都是導致氨逃逸問題的重要原因。氨還原劑在還原氮氧化物過程中,NH3逃逸是客觀存在的,它可能在空氣預熱器處與SO3形成硫酸氫銨,其反應式:

硫酸氫銨在不同的溫度下分別呈現氣態、液態、顆粒狀。對于燃煤機組,煙氣中飛灰含量較高,硫酸氫銨在150℃~210℃溫度范圍內為液態;液態硫酸氫銨捕捉飛灰能力極強,會與煙氣中的飛灰粒子相結合,附著于預熱器傳熱元件上形成融鹽狀的積灰,造成預熱器的腐蝕、堵灰等,進而影響預熱器的換熱及機組的正常運行,因此,氨泄漏必須小于5ppm,最好低于2~3ppm,以減少硫酸銨和硫酸氫銨的生成[3]。

2 流場優化分析

SCR脫硝系統雖在設計階段就已根據煙道流場特性進行了流場優化,但機組在實際運行中經常處于中甚至低負荷運行,偏離設計工況,導致煙道中煙氣流紊亂不均,且煤種及其細度的改變,導致煙氣中飛灰含量增加,對煙道內導流板、整流格柵等部件沖刷磨損加劇,擴大流場不均程度的同時,造成催化劑局部堵塞,產生惡性循環。另外,機組隨著電網負荷大幅增減時,也會導致燃燒工況的突變和煙氣流速的急劇變化,造成流場紊亂,降低對氮氧化物的脫除效率。

現階段計算流體力學(CFD)被廣泛運用于流場分析。采用CFD技術模擬煙道壓力、煙氣速度、溫度和氨氮混合程度的分布情況,確定導流板、導流格柵以及噴氨格柵的大致形狀和安裝位置,在此基礎上[4]:(1)可以優化煙道流場和反應器的布置,確定導流板的最佳形狀、尺寸、數量以及位置,使氨還原劑與煙氣在SCR反應器之前流動均勻和混合均勻;(2)優化流場的溫度和壓力分布,使反應器入口的壓降和溫度偏差符合SCR反應器的設計工況;(3)優化反應器中整流器的設置,使催化劑表面煙氣的沖角降至最低,延長催化劑的使用壽命;(4)考慮導流板和導流格柵的剛度、強度以及耐磨性,考慮設備在煙道中易于支撐和方便安裝;(5)模擬飛灰沉積情況,確定積灰位置。

采用CFD仿真分析技術,基于煙道和SCR系統位置布置,建立煙氣流動模型并進行實際煙氣模擬實驗,測試并驗證煙氣流量分布,確定導流板和導流格柵的壓損減少位置,從而確定兩者的幾何形狀和安裝位置,最大限度減小流動阻力并且保證流場壓降符合設計要求,優化反應器前煙氣流速、溫度分布、壓力分布和氨氮摩爾比分布,使速度標準偏差、速度偏轉角、溫度偏差、濃度標準偏差以及壓降等性能指標都滿足機組運行負荷要求;優化設計噴氨系統以使氨氮混合分布符合反應器入口要求,合理設置噴氨格柵噴嘴位置、間距和數量,防止飛灰沉積造成噴嘴堵塞,模擬不同負荷下飛灰沉積情況,將積灰分布控制在設計范圍內;給出導流板、噴氨格柵和整流器優化后的幾何形狀設計。流場模型的最終結果以工程實際形式給出,實現煙道流場的優化。最終優化效果主要是提高SCR入口處煙氣流場的均勻性,較少了催化系統中的NOx濃度波動,降低濃度偏差,減少了噴氨過量現象帶來的氨逃逸嚴重的問題,減少氨耗量。煙道流場優化范圍主要是從省煤器出口到空預器入口的煙氣系統,主要部件包括導流板、導流格柵、噴氨格柵、整流器和催化劑反應器。

3 流場優化設計常見問題

(1)在初步設計工況下,增加混合煙道長度對改善NH3/NOx摩爾比混合效果不大,同時也不能有效提高第一層催化劑表面上速度的均勻性;

(2)AIG上游煙氣流場對SCR反應器內煙氣速度的分布及氨氣與煙氣的有效混合有重要影響。因此在具體設計時,需考慮在某一處轉角處增設導流板,并且調整導流板的位置直至實現首層催化劑表面入口處的煙氣流速相對標準差7.2%,方能滿足技術要求;

(3)在3#轉角處設置導流板,對NH3/NOx摩爾比的標準偏差系數影響不大,但對系統內煙氣速度標準偏 差系數影響較大,故具體設計時,在3#轉角處設置導流板,可提高SCR反應器入口速度的均勻性;

(4)將1#轉角的折斜彎道改為圓彎道,同時將3#轉角處的彎道半徑由1.5m改為2.5m,對提高NH3與NOx的混合程度以及SCR反應器入口速度(第一層催化劑表面)的均勻性效果不明顯;

(5)在1#轉角處設置導流板對提高SCR反應器入口溫度的均勻性效果最為明顯,而增加混合煙道長度、在3#轉角處設置導流板及修改1#、3#轉角形狀或改變轉彎半徑,對SCR反應器入口溫度影響不大;

(6)煙氣經過煙道轉角時方向發生改變,需要將煙氣流向調整成豎直向下,不然進入催化劑后,煙氣氣流會對催化劑入口噴氨格柵表面和內壁沖刷,從而降低催化劑的使用壽命;

(7)SCR噴氨控制具有延遲性,因此在優化流場時應充分考慮,不然會導致噴氨控制品質差,噴氨量波動極大,過量噴氨會降低催化劑使用壽命[5],對煙道也具有極強的腐蝕。從而加大流場的不均勻度,導致流場優化設計失敗,煙道積灰現象嚴重。

通過數值模擬分析,在進行該工程施工圖設計時,對SCR反應器的入口煙道進行了優化設計,并按比例縮小制成物理模型,在實驗室通過物理模擬實驗,進 行了測試、分析、驗證,再據測試結果微調了SCR反應器入口煙道的相關尺寸,使最終確定的反應器入口煙道設計方案滿足了工程的實際需要,使工程設計真正做到經濟、高效、安全可靠。

4 結語

通過對SCR脫硝系統的研究,發現煙道流場的紊亂是造成氨逃逸以及降低脫硝效率的根本原因,本文結合SCR流場優化的相關研究,總結出了優化流場的主要手段和目的:(1)CFD建模仿真分析技術是SCR流場優化的主要分析方法;(2)優化煙道流場和反應器的布置,確定導流板的最佳形狀、尺寸、數量以及位置;(3)優化反應器前煙氣流速、溫度分布、壓力分布和氨氮摩爾比分布,使速度標準偏差、速度偏轉角、溫度偏差、濃度標準偏差以及壓降等性能指標都滿足設計要求;(4)優化反應器中整流器的設置,使催化劑表面煙氣的沖角降至最低;(5)考慮導流板和導流格柵的剛度、強度以及耐磨性,考慮設備在煙道中易于支撐和方便安裝;(6)模擬飛灰沉積情況,確定積灰位置以及控制積灰高度在設計范圍內。