燃煤機組噴氨優化分析

陳國寶 易秉恒 翁文霖 林周勇 連達得 李 穎 張 健

(1.國能(泉州)熱電有限公司,福建 泉州 362801;2.深圳市安瑞昕電力科技有限公司,廣東 深圳 518038)

0 引言

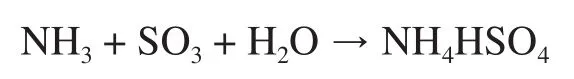

2015年國家三部委聯合印發的《全面實施燃煤電廠超低排放和節能改造工作方案》,要求各火電企業NOx的排放值不高于50mg/Nm3,給火電行業帶來了嚴峻挑戰,促成了各火電機組開始新一輪的氮氧化物超低排放改造。選擇性非催化還原(SNCR)技術和選擇性催化還原(SCR)技術以其成熟的工藝以及超高的脫硝效率被廣泛用于燃煤電廠氮氧化物超低排放改造。目前,國內燃煤電站投運和在建的SCR系統超過800套,其中一些SCR反應器由于未在試運期間進行噴氨優化,導致其入口氨的分布不均勻,投運一段時間后空氣預熱器被硫酸氫銨嚴重堵塞,甚至引起爐膛負壓波動,不得不停爐吹掃。因此,需進行噴氨優化調整試驗和最大脫硝效率性能試驗,在保證較高的脫硝效率和NOx排放濃度達標的前提下,使氨逃逸濃度不超過設計值(3uL/L),實現機組的安全、穩定運行。主要有以下幾方面的因素:(1)煙氣中含有未完全脫除的SO3和水蒸氣,逃逸出來的氨氣會與兩者發生如下反應生成硫酸氫氨:

硫酸氫氨在150℃~210℃溫度范圍內呈現液態,而且燃煤機組煙道飛灰含量高,液態硫酸氫氨粘性極強,直接粘附在預熱器傳熱原件上的同時,還吸附煙氣中的大量飛灰形成融鹽狀的積灰,降低換熱器的換熱效率,造成換熱器的腐蝕、堵塞,進而影響機組的正常運行,因此,氨泄漏必須小于5ppm,最好低于2~3ppm,以減少硫酸銨和硫酸氫銨的生成;(2)二氧化硫被氧化成三氧化硫的反應對溫度敏感性超過了SCR反應,煙氣中的SO2與SCR催化劑結合會被迅速氧化成SO3,容易造成催化劑中毒,而且SO3會加劇空預器的飛灰沉積,加劇換熱部件的飛灰沉積和腐蝕,產生惡行循環,因此,提高脫硫裝置的效率也是非常有效的方法[1];(3)催化劑系統的入口的NH3/NOx摩爾比分布不均勻,N氨還原劑不足的區域會因還原劑不足造成脫硝效率下降,導致煙氣排放NOx濃度超標。

本文分析了造成噴氨過量的主要原因,并結合前人對噴氨系統的改造經驗,提出一些針對噴氨優化的建議,為燃煤電廠氮氧化物超低排放技術提供一定的理論基礎。

1 脫硝系統噴氨過量主要原因分析

1.1 脫硝CEMS系統取樣單一,噴氨控制系統粗放滯后[2]

燃煤機組脫硝系統安裝的煙氣排放連續監測系統(CEMS)采用的是單點取樣法,因煙道流場分布,所以CEMS系統采集的數據只是取樣器極窄區域的氮氧化物濃度,不具普遍性,無法代表整個控制區域的氮氧化物濃度分布。而且,整個脫硝系統的反饋調節主要依據就是取樣器采集的脫硝系統出入口氮氧化物濃度,與實際脫硝系統控制區域的氮氧化物濃度出入較大,影響噴氨總量的控制精度。因此,燃煤電廠必然不會根據單點測試采集的數據進行噴氨量的調節,為保證高的氮氧化物脫除效率,只能增大噴氨總量,導致噴氨控制品質極差。另外,燃煤機組的配風、投入的煤質、負荷和制粉系統等影響都會給整個脫硝系統帶來嚴重影響,降低實際脫硝控制系統的精準噴氨量,產生局部氨逃逸現象。

1.2 煙氨混合器數量不夠,無法實現分區噴氨控制[3,4]

通常在單側煙道共設置四個噴氨噴嘴,還設置了四個與之對應的噴氨渦流混合器。雖然噴氨渦流混合器噴氨覆蓋面廣、噴氨均勻,但是數量有限,再加上煙道流場紊亂,無法實現區域內精準噴氨控制,同樣的,要保證高的氮氧化物脫除效率,只能增大噴氨總量,滿足高氮氧化物濃度區域的還原條件,與此同時,低氮氧化物濃度區域呈現高氨還原劑濃度,局部氨還原劑過量,從而產生局部氨逃逸現象。

1.3 噴氨調節不合理和煙氣分析儀表精度的影響

無論是SNCR還是SCR技術,其噴氨閥的開度總是根據NOx監測量自動調節,其按照設定的NH3/NOx摩爾比來確定當前機組運行情況以及當前條件下設計噴氨量。另外,控制系統中通過監測NH3濃度確定的NH3逃逸率這一反饋信號,進一步調節噴氨格柵的閥門開度,控制氨還原劑投入量。因此,噴氨過程中噴氨格柵的閥門開度是重要影因素,開度小,則氨還原劑不夠,開度大,氨逃逸現象嚴重。另外,煙氣分析儀的精度對噴氨格柵的閥門開度也有重要影響,通過煙氣分析儀確定的氨還原劑噴入量會由于精度問題導致過多或過少,造成脫硝效率下降,煙氣出口NOx濃度增大。

2 脫硝系統精準噴氨改造建議

2.1 改造CEMS系統,提高精度[5]

CEMS采樣系統采用單點取樣法,數據不具備普適性,無法表示采樣器位置截面區域煙氣氮氧化物濃度,因此需要對CEMS采樣系統進行改造。可以將每個噴氨噴嘴閥門改為獨立控制,將整個噴氨系統控制區域進行截面分區,分區的數量應與整個噴氨系統控制區域相對應,在整個截面上布置采樣器,按照截面分區的數量布置取樣點。綜合每個截面區域取樣器采集的氮氧化物濃度的平均值,實時獨立調整各分區噴氨噴嘴的閥門,達到各局部區域截面的氨還原劑濃度達到脫除氮氧化物濃度的要求,避免產生局部氨逃逸現象。另外,為避免取樣器的飛灰沉積,需要對整個流場進行模擬分析,找出飛灰沉積位置,優化取樣器的布置,控制飛灰沉積高度負荷設計工況,同時還需要增設取樣器區域的防飛灰沉積的反吹系統。現階段CEMS取樣系統的取樣器布置方式多樣,可結合神經網絡等計算機模擬分析技術,優化控制算法,實現各局部區域噴氨量的自動控制;另外,還可綜合考慮煙氣流速對煙道內氮氧化物濃度分布的影響,掌握單位時間內各截面區域氮氧化物物質質量對于機組配風、投入的煤質、負荷和制粉系統等因素的變化具有實時監測和噴氨總量的可控制性,可以更加精準控制噴氨量。

2.2 噴氨混合器及噴嘴改造

同樣的,根據CEMS系統對煙道劃分的各控制區域,根據煙道的尺寸,參考CFD仿真分析結果,對噴氨混合器及噴嘴進行再設計,實現各區域噴氨量精準控制和分區按需噴氨的目的,保證最大程度減少各局部區域的氨逃逸量。各控制區域均勻布置噴氨噴嘴,設計輔助供氨支管,并且每個支管均需裝備智能調節閥以控制噴氨量,各支管的智能調節閥并入總的脫硝系統,遠程控制,實時根據各分區氮氧化物濃度情況調節自身開度,控制噴氨量,減少氨逃逸量。

2.3 噴氨總量和局部噴氨量反饋調節機制

機組配風、投入的煤質、負荷和制粉系統等發生改變時勢必會影響整個脫硝系統的實時精確性,因此需要根據機組設計工況建立標準噴氨控制模型,通過實驗及CFD模擬機組各參數變化的實時情況,給出修正系數,在機組變參數運行下,提升機組脫硝系統的靈活性,輔助調節噴氨總量和各區域噴氨量控制的聯動性,另外對于噴氨總量和各區域噴氨量控制需設立兩套獨立的控制系統,以便于局部噴氨量隨著氮氧化物濃度的變化而變化,起到精準控制噴氨量的作用,同時,兩套系統相互聯動,保證氨逃逸量降至設計工況范圍內。

2.4 智能噴氨優化控制系統的應用

現階段大多數燃煤電廠噴氨調節多為人工,不僅費時費力,其噴氨量調控難度系數較高。因此,建立智能噴氨優化控制系統非常必要,可實現噴氨閥門的精確控制,即精確開度控制,可以減少氨逃逸現象,避免氨還原劑的浪費,造成還原系統、空預器的堵塞,另外,杜絕了噴氨量不足導致的煙氣NOx排放量超標。

智能噴氨優化控制系統主要包括:(1)構建爐內氨還原劑檢測網格,解決區域單點數據的不準確性,實現脫硝系統流場界面的氨還原劑的高精度、高代表性;(2)安裝高精度自動噴氨格柵閥門調節裝置,解決了人工手動調節給氨量的不準確性以及人為反應的滯后性問題,提高了整個控制系統的靈敏程度以及靈活度,給噴氨精準控制奠定了基礎;(3)建立噴氨量與氨逃逸量的大數據庫監測,通過與歷史數據的對比,建立噴氨量與氨逃逸量的一一對應關系,判斷系統的運行狀況,實現煙道流場、催化劑、爐內流場的智能控制,方便催化劑的吹灰控制,改變了固定頻率導致的吹灰效果不佳等問題,延長了催化劑的使用壽命;(4)實時監測鍋爐運行狀態,調整催化劑入口煙溫,保證燃燒最大效率,保證氨還原劑的噴入量,防止催化劑高溫燒結和低溫失活。

3 實施過程中常見問題

(1)公司甲精確噴氨項目改造完成后,NOx控制穩定性明顯增加,氨逃逸量控制穩定,但此次改造項目同時增加導流板等,對區域流場進行了優化,并不能單獨代表分區控制的優化效果;

(2)在總量控制無明顯變化,分區控制不均衡度無明顯變化,左右側噴氨調門開度無明顯變化,總噴氨量無明顯變化的情況下,部分分區調門開度大幅度變化后,對應分區的 NOx無明顯變化,廠家給出的解釋是由于管道及調門的節流,調門到達一定開度后,再增加開度噴氨量變化不大。分區自動調節還有優化的空間;

(3)公司甲項目改造后投入時間較短(2018年12月初),且改造前2#機空預器無堵塞現象,無直觀的數據可以說明此次改造項目能改善空預器堵塞問題;

(4)分區控制系統現場增加了每個分區噴氨的流量計、管路壓力表、反吹回路、稀釋空氣回路、采樣回路等,管路節點較多,若發生泄漏或堵塞時將影響分區自動控制和脫硝系統運行;

(5)SCR脫硝反應器的人口處氨氮分布均勻性及噴氨格柵出口流速均勻性是影響脫硝效率和副反應發生的重要因素,為保持脫硝裝置安全經濟運行,應定期進行噴氨優化調整,通過熱態下測量SCR反應器進出口NOx和NH3濃度分布,優化不同格柵噴嘴的噴氨量,以實現機組在不同運行負荷下,脫硝效率合理、NO排放濃度達標及氨逃逸濃度最低的最佳控制。 此外,通過噴氨優化調整使氨與煙氣混合均勻后,注意防止片面追求過高脫硝效率而造成整體過量噴氨,危害下游設備運行,脫硝裝置的最大效率可通過最大脫硝效率試驗來確定。

4 結語

本文對脫硝系統存在的噴氨過量問題進行了具體分析,針對性地提出了一些解決辦法:(1)對噴氨系統進行分區,使各局部區域噴氨量控制與總噴氨量控制具備聯動功能;(2)通過設置噴氨總量與局部噴氨量反饋調節機制,使其對機組變工況工作具有針對性、實時性和準確性;(3)改造CEMS采樣方法,采用煙道截面取樣法,使脫硝系統采集的數據更加準確,更具普適性;(4)總共增設總噴氨量控制和局部噴氨量控制兩套系統,兩套系統相互聯動,起到精準控制噴氨量的作用。